Изобретение относится к рафинировочным специальным шлакам для дефосфорации высокофосфористых углеродистых расплавов металлов (углеродистые стали, чугун, ферросплавы), получаемых в отраслях черной металлургии, ферросплавном производстве, машиностроении (литейные чугуны).

Цель изобретения - удешевление смеси и уменьшение явления рефосфорации.

Удешевление достигается использованием для приготовления рафинировочной смеси хлоридных отходов производства цветных металлов.

Уменьшение рефосфорации (обратного перехода фосфора в металл) достигается

увеличением доли СаО и ограничением содержания AI2O3.

Выбирают следующее соотношение компонентов, мас.%: СаО 17-29; CaCI 63- 77;А12Оз6-12.

Рафинировочные смеси готовят методом сплавления из хлоридных отходов. Усть-Каменогорского титаномагниево- го завода с общей молекулярной формулой ЗСаО CaCbAlaOa или массовым соотношением (мас.%) 47:27,5:25,5 соответственно с добавлением товарного CaCfe и дробленного СаО из обжиговых печей кипящего слоя.

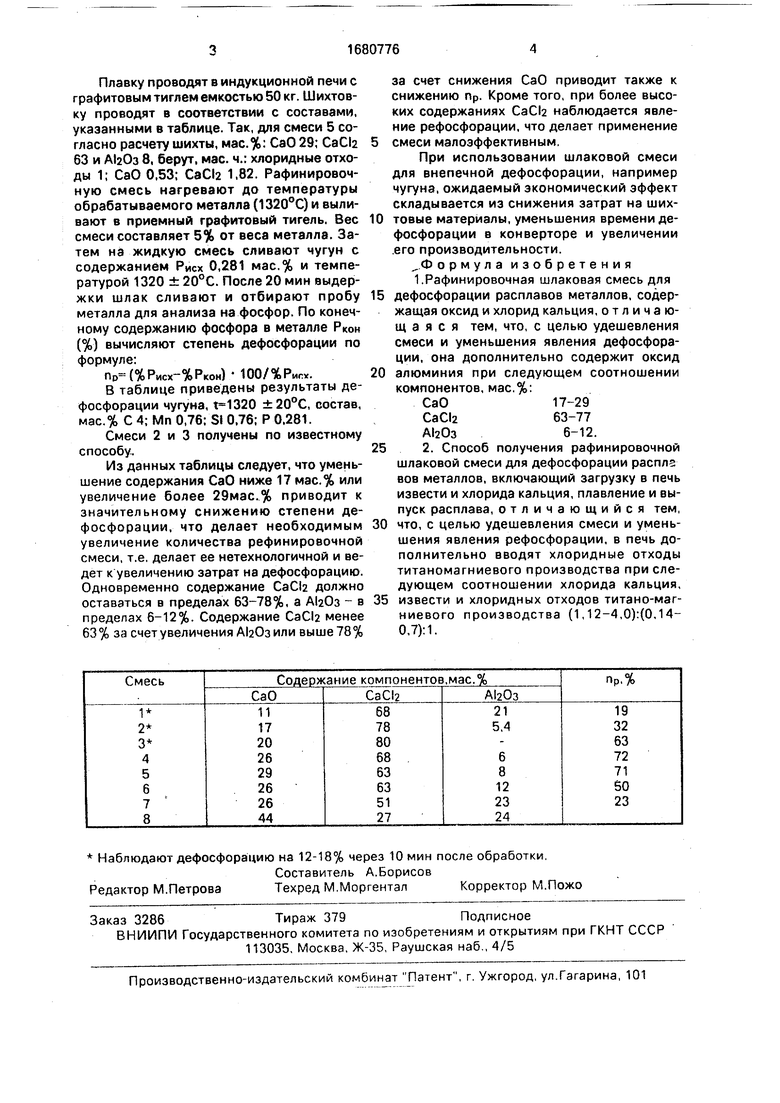

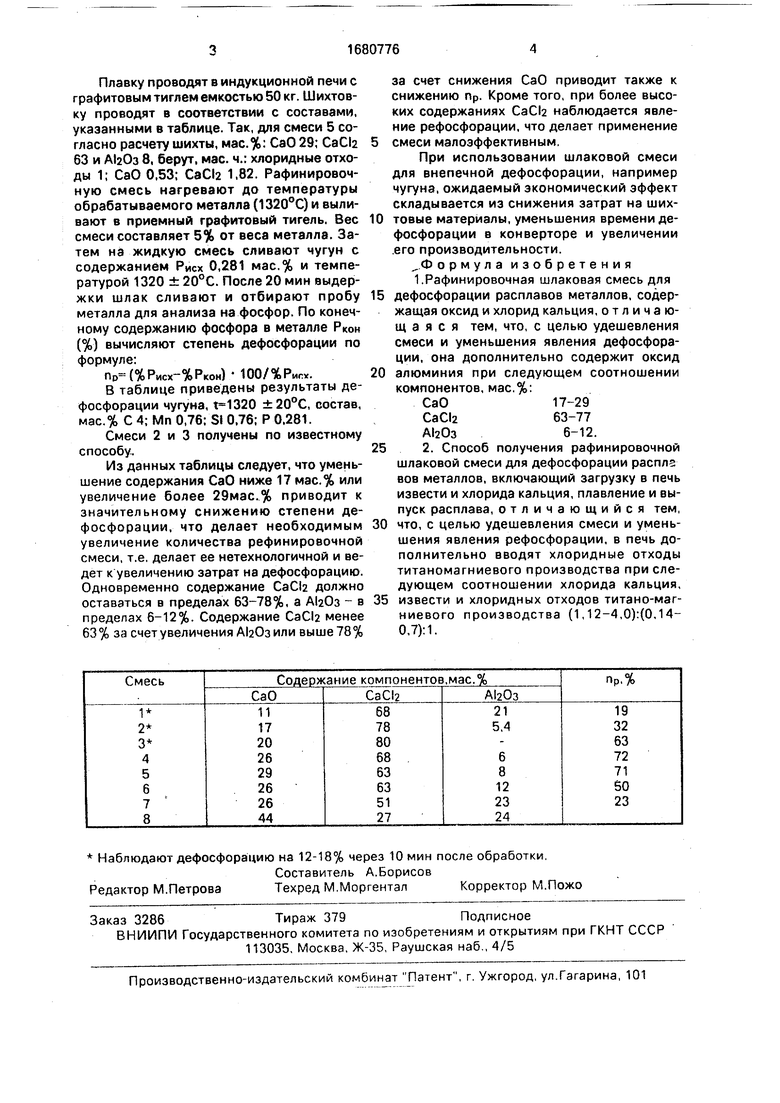

Состав полученных смесей приведен в таблице.

О 00

о VI

J

ON

Плавку проводят в индукционной печи с графитовым тиглем емкостью 50 кг. Шихтовку проводят в соответствии с составами, указанными в таблице. Так, для смеси 5 согласно расчету шихты, мас.%: СаО 29; СаСЬ 63 и А120з 8, берут, мае. ч.: хлоридные отходы 1; СаО 0,53; CaCIa 1,82. Рафинировочную смесь нагревают до температуры обрабатываемого металла (1320°С) и выливают в приемный графитовый тигель. Вес смеси составляет 5% от веса металла. Затем на жидкую смесь сливают чугун с содержанием Рисх 0,281 мас.% и температурой 1320 ± 20°С. После 20 мин выдержки шлак сливают и отбирают пробу металла для анализа на фосфор. По конечному содержанию фосфора в металле Ркон (%) вычисляют степень дефосфорации по формуле:

ГЪ-(%РИСХ-%РКОН) юо/т™.

В таблице приведены результаты дефосфорации чугуна, ±20°C, состав, мас.% С 4; Мп 0,76; SI 0,76; Р 0,281.

Смеси 2 и 3 получены по известному способу.

Из данных таблицы следует, что уменьшение содержания СаО ниже 17 мас.% или увеличение более 29мас.% приводит к значительному снижению степени дефосфорации, что делает необходимым увеличение количества рефинировочной смеси, т.е. делает ее нетехнологичной и ведет к увеличению затрат на дефосфорацию. Одновременно содержание CaCIa должно оставаться в пределах 63-78%, a AlaOa - в пределах 6-12%. Содержание CaCIa менее 63% за счет увеличения или выше 78%

за счет снижения СаО приводит также к снижению Пр. Кроме того, при более высоких содержаниях CaCIa наблюдается явление рефосфорации, что делает применение

смеси малоэффективным,

При использовании шлаковой смеси для внепечной дефосфорации, например чугуна, ожидаемый экономический эффект складывается из снижения затрат на шихтовые материалы, уменьшения времени дефосфорации в конверторе и увеличении .его производительности.

„Формула изобретения

1.Рафинировочная шлаковая смесь для

дефосфорации расплавов металлов, содержащая оксид и хлорид кальция, отличающаяся тем, что, с целью удешевления смеси и уменьшения явления дефосфорации, она дополнительно содержит оксид

алюминия при следующем соотношении компонентов, мас.%:

СаО17-29

CaClz63-77

А 20з6-12.

2. Способ получения рафинировочной

шлаковой смеси для дефосфорации расплз BOB металлов, включающий загрузку в печь извести и хлорида кальция, плавление и выпуск расплава, отличающийся тем,

что, с целью удешевления смеси и уменьшения явления рефосфорации, в печь дополнительно вводят хлоридные отходы титаномагниевого производства при следующем соотношении хлорида кальция,

извести и хлоридных отходов титано-маг- ниевого производства (1,12-4,0):(0,14- 0,7): 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1988 |

|

SU1527276A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| Способ продувки ванны кислородом в качающейся мартеновской печи | 1986 |

|

SU1482956A1 |

| Способ внепечной обработки чугуна | 1991 |

|

SU1774957A3 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ рафинирования феррохрома | 1987 |

|

SU1507809A1 |

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1527282A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

Изобретение относится к рафинировочным специальным шлакам дляглубокой дефосфорации высокофосфористых углеродистых расплавов металлов в отраслях черной металлургии, ферросплавном производстве, машиностроении (литейные чу- гуны). Цель изобретения - удешевление смеси и предотвращение явлениярефосфо- рации. Поставленная цель достигается тем, что смесь дополнительно содержит оксид алюминия при следующем соотношении компонентов, мас.%: СаО 17-29, СаСЬ 63- 77; А1аОз 6-120, а для получения рафинировочной смеси в печь дополнительно вводят отходы титаномагниевого производства при следующем соотношении хлорида кальция, извести и хлоридных отходов ти- таномагниевого производства (1,12- 4,0):(0,14-0,7): 1. 2 с.п. ф-лы. 1 табл.

| Иной X., Шигено И., Токуда М., Отани И | |||

| Инжекционная металлургия | |||

| М.: Металур- гия, 1982 | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1991-09-30—Публикация

1988-07-26—Подача