Изобретение относится к черной металлургии и может быть использовано для ра нирования чугуна и стали в печах, ковшах и миксерах.

Целью изобретения является повышение качества металла, увеличения стойкости огнеупорной футеровки и снижение стоимости металла.

Повышение качества металла достигается за счет снижения концентрации серы, фосфора, газов, неметаллических включений путем повышения эффективности использования рафинирующей способности компонентов смеси, устранения условий развития процесса рефосфора- цин, увеличения контактной поверхности пшакометаллической и газовой фаз. Стойкость основных огнеупоров увеличи-

вается за счет снижения концентрации в шлаковой и газовой фазах элементов, разрушаюших структуру основных материалов. Снижение себестоимости металла| происходит за счет замены в составе смеси дорогостоящих и дефицитных компонентов.

Предложенная до обработки чугуна и стали шлакообразукяцая смесь содержит кремнезем криолитизированный, содосульфатную смесь, известь и боксит при следующем соотношении компонентов, мас,%:

Кремнезем криолитизированный23-25Содосульфатная смесь32-37

10

Известь22-Z3

Боксит18-20

Введение извести и боксита обусловливает образование активной (по отношению к сере и фосфору) легкоплавкой известковог линоземистой шлаковой фазы, низкие значения температуры плавления и вязкости которой обеспечивают катионы натрия, алюми- ни;. и анион фтора, поставщиками которых являются кремнезем криолитизи- рованный и содосульфатная смесь. При этом в процессе формирования рафинировочной шлаковой фазы ионные сое- |5 тавляющие криолита, помимо указанно- го взаимодействия, участвуют: анион фтора - в образовании газообразных соединений с фосфором, катион алюминия - в раскислении металла. Парал- 20 лельно происходит диссоциация карбоната натрия () содосульфатной смеси. Продукты его диссоциации - газообразные оксиды углерода перемешивают металлическую фазу, интенси- 25 фицируя процессы удаления газов (фосфидов, фтора, кислородных соединений серы, водорода) и неметаллических включений. Образующийся при этом из компонентов кремнезема криолитизи- зо рованного метасиликат натрия ( х X SiO) способствует повышению эффективности использования карбоната натрия содосульфатной смеси при де- фосфорации, так как снижает потери

, связанные с процессом окисления кремния металла, при этом равновесие реакции (1) сдвигается влево, а также препятствует развитию процесса рефосфорации, при этом равновесие дО реакции (2) сдвигается влево:

15272764

При этом метасиликат натрия способствует снижению активности катионов натрия и скорости его испарения, - которому препятствует также охлаждающий эффект от использования извести и боксита. Эти факторы обусловливают увеличение стойкости футеровки.

При содержании кремнезема криоли- тизированного в составе смеси менее 23 мас,% ухудшаются условия формирования легкоплавкой известково-г лино- земистой шлаковой фазы, а также снижаются значения рафинировочных свойств смеси и стойкости огнеупорной футеровки. Содержание этого материала в составе смеси свыше 25 мас.% повьппает потери натрия путем испарения что негативно влияет на эффективность рафинирования металла и стойкость основных огнеупоров.

При содержании содосульфатной сме си менее 32 мас,% снижаются значения степени десульфурации и дефосфорации металла. Увеличение содержания содосульфатной смеси свьгше 37 мас.% ведет к потерям натрия в газовую фазу, снижению эффективности процессов десульфурации и дефосфорации, а также разрушению огнеупорной футеровки.

Расход извести в смеси менее 22 мас,% снижает основность известко- во-глиноземистой шлаковой фазы, а следовательно, рафинируюсцую способность смеси. При содержании извести в смеси свыше 23 мас.% увеличивается степень гетерогенности и снижается жид- коподвижность шлаковой фазы и, соответственно, ухудшается качество металла.

Использование боксита в количестве

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1527282A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1477748A1 |

| Шлакообразующая смесь для десульфурации и дефосфорации стали | 1989 |

|

SU1686007A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1986 |

|

SU1371979A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1461769A1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2010 |

|

RU2453610C2 |

| Модификатор шлака для обработки стали в сталеразливочном ковше | 2022 |

|

RU2773563C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

Изобретение относится к области черной металлургии и может быть использовано для рафинирования чугуна и стали в печах, ковшах и миксерах. Целью изобретения является повышение качества металла, увеличение стойкости огнеупорной футеровки и снижение стоимости металла. Шлакообразующая смесь для обработки чугуна и стали содержит, мас.%: криолитизированный кремнезем 23-25

содосульфатная смесь 32-37

известь 22-23

боксит 18-20. Применение шлакообразующей смеси позволяет снизить концентрацию серы в металле на 23-36%, фосфора на 20-26%, кислорода на 16-33%, водорода на 9-16%, неметаллических включений на 23-32%. Растворение огнеупорного образца в шлаке увеличилось на 5-7 мин. 2 табл.

V- менее 18 мас.% увеличивает гетероген(,) + LSiJ ( Si0j) . ность шлака, снижая, соответственно, 5() + 2(Р,,05.) +5 si 5(NaiO х

X SiOj) + 4 Р,

(2)

45

Таким образом, состав данной смеси обеспечивает рафинирование металла по следующим схемам. Фосфор и сера связываются в Соединения ), NajPO, CaS, , PF,, PF, SO,,,,53

которые удаляются соответственно в шлак и газовую фазу. Снижается окис- ленность металла и, следовательно, концентрация оксидных включений. Газы, в частности водород, и неметаллические вю1ючения- (в том числе и экзогенные - продукты разрушения футеровки) удаляются из металла с газообразными оксидами углерода.

его рафинировочную способность и качество металла. Расход этого материала свьш1е 20 мас.% снижает основность шлаковой фазы,а следовательно, степень десульфурации и дефосфорации металла.

Пример. Приведены плавки в электродуговой печи с основной футеровкой. Металл продували предложенной шлакообразующей смесью в восстановительный период п тавки при температуре металла -(газ-носитель - аргон, давление 2 атм). Время продувки 4-6 мин, расход смеси 15-30 кг/т металла.

ность шлака, снижая, соответственно,

его рафинировочную способность и качество металла. Расход этого материала свьш1е 20 мас.% снижает основность шлаковой фазы,а следовательно, степень десульфурации и дефосфорации металла.

Пример. Приведены плавки в электродуговой печи с основной футеровкой. Металл продували предложенной шлакообразующей смесью в восстановительный период п тавки при температуре металла -(газ-носитель - аргон, давление 2 атм). Время продувки 4-6 мин, расход смеси 15-30 кг/т металла.

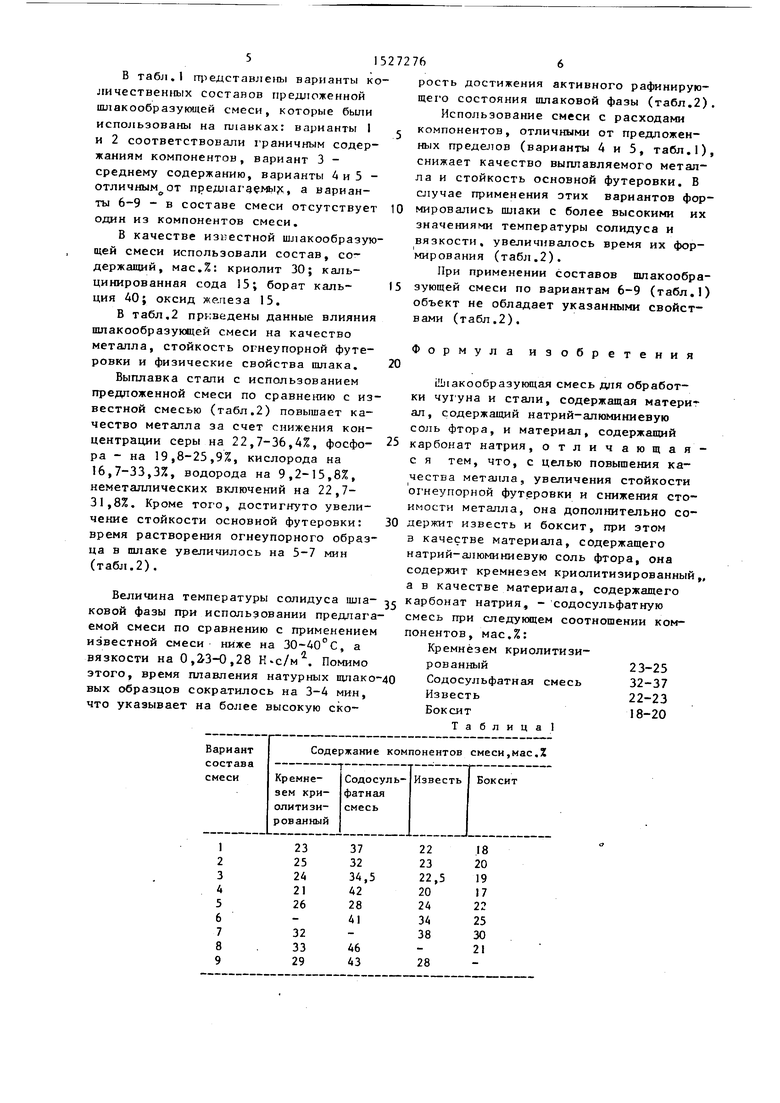

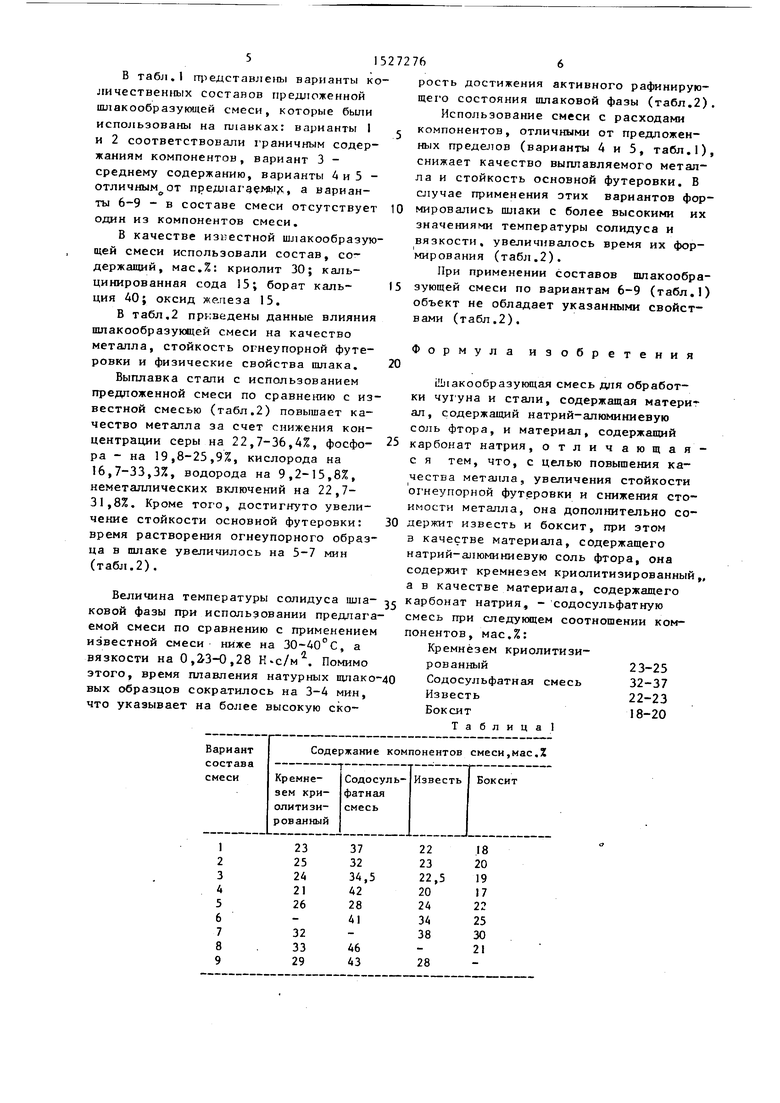

515

В табл.1 гцчедставлею. варианты количественных составов предложенной шлакообразующей смеси, которые бьши использованы на плавках: варианты 1 и 2 соответствовали граничным содержаниям компонентов, вариант 3 - среднему содержанию, варианты 4 и 5 - отличным от предлаг9емь1 с, а варианты 6-9 - в составе смеси отсутствует один из компонентов смеси.

В качестве известной шлакообразующей смеси использовали состав, содержащий, мас.%: криолит 30; кальцинированная сода 15; борат каль- ция 40; оксид железа 15,

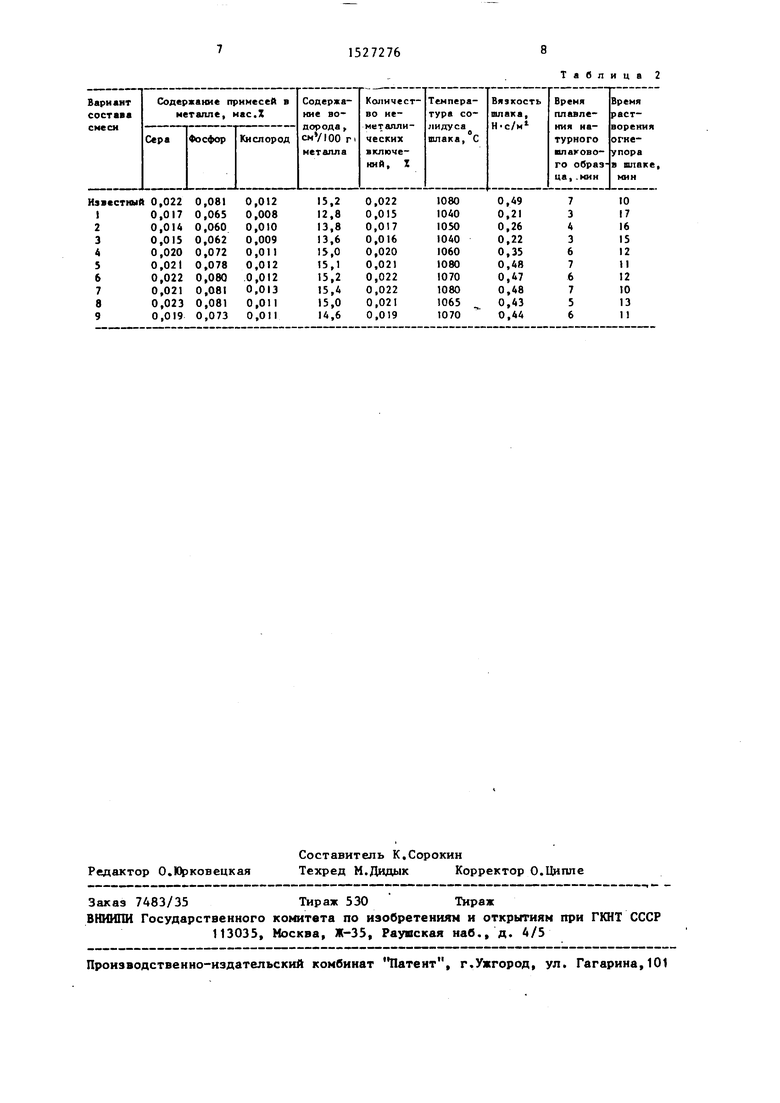

В табл,2 приведены данные влияния шлакообразующей смеси на качество металла, стойкость огнеупорной футеровки и физические свойства шлака.

Выплавка стали с использованием предложенной смеси по сравнению с известной смесью (табл.2) повышает качество металла за счет снижения концентрации серы на 22,7-36,4%, фосфо- ра - на 19,8-25,9%, кислорода на 16,7-33,3%, водорода на 9,2-15,8%, неметаллических включений на 22,7- 31,8%. Кроме того, достигнуто увеличение стойкости основной футеровки: время растворения огнеупорного образца в шлаке увеличилось на 5-7 мин (табл.2).

Величина температуры солидуса шла- ковой фазы при использовании предлагаемой смеси по сравнению с применением известной смеси ниже на 30-40°С, а вязкости на 0,2-3-0,28 Н-с/м . Помимо этого, время плавления натурных щлако вых образцов сократилось на 3-4 мин, что указывает на более высокую ско1

2 3 А 5 6 7 8 9

766

рость достижения активного рафинирующего состояния шлаковой фазы (табл.2)

Использование смеси с расходами компонентов, отличными от предложен- Hbjx пределов (варианты 4 и 5, табл.1) снижает качество выплавляемого металла и стойкость основной футеровки. В случае применения этих вариантов формировались шлаки с более высокими их значениями температуры солидуса и вязкости, увеличивалось время их формирования (табл.2).

При применении составов шлакообразующей смеси по вариантам 6-9 (табл.1 объект не обладает указанными свойствами (табл.2),

Формула изобретения

Цлакообразующая смесь дня обработки чуг уна и стали, содержащая материал, содержащий натрий-алюминиевую соль фтора, и материал, содержащий карбонат натрия, отличающая- с я тем, что, с целью повышения качества металла, увеличения стойкости огнеупорной футеровки и снижения стоимости металла, она дополнительно содержит известь и боксит, при этом в качестве материала, содержащего натрий-алюминиевую соль фтора, она содержит кремнезем криолитизированный „ а в качестве материала, содержащего карбонат натрия, - содосульфатную смесь при следующем соотношении компонентов, мас,%:

Кремнезем криолитизи- рованный23-25

Содосульфатная смесь32-37

Известь22-23

Боксит18-20

Таблица I

Таблиц

| Смесь для обработки чугуна и стали | 1979 |

|

SU859464A1 |

| Шлакообразующая смесь для обработкичугуНА | 1979 |

|

SU827551A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-16—Подача