Изобретение относится к химической промышленности, в частности к производству катализаторов.

Цель изобретения - обеспечение заданного фазового и химического состава одно- и многоконтактных каталитических систем.

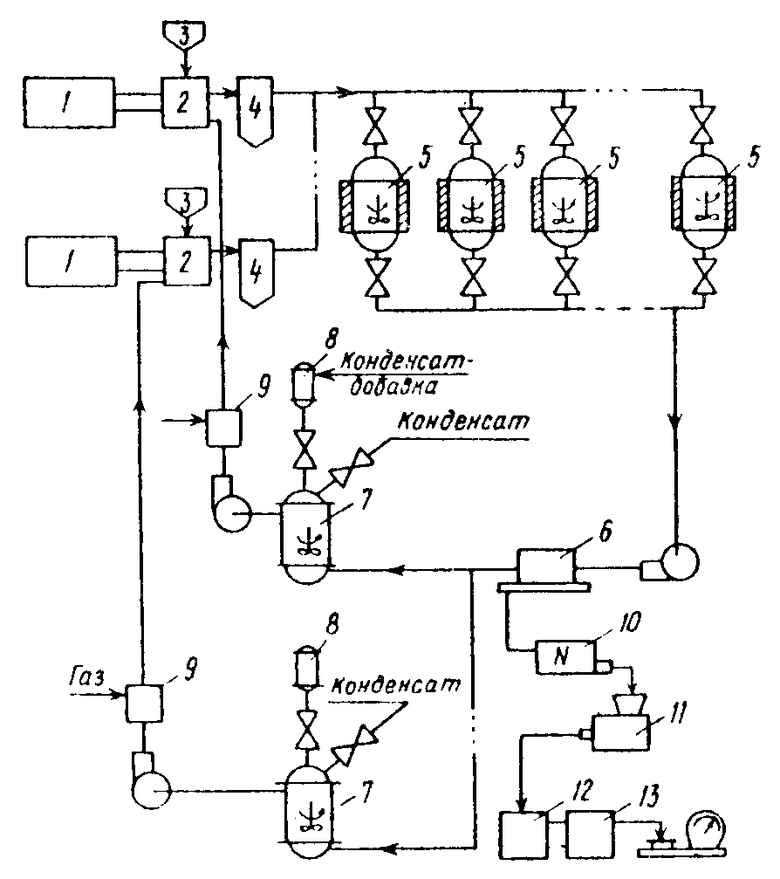

На чертеже показана схема предлагаемой установки.

Установка содержит генераторы 1 импульсного напряжения, реакторы 2 электроэрозионного диспергирования, дозаторы 3 исходного сырья, гидроциклоны 4, реакторы 5 с перемешивающими устройствами и паровой рубашкой, фильтр 6, баки-сборники 7, дорастворители 8 жидких и твердых добавок, устройства 9 для ввода газообразных добавок, смеситель 10, формирователь 11, сушилку 12 и прокалочную печь 13.

Установка работает следующим образом.

В реакторы 2 загружают исходное сырье дозаторами 3. Рабочую жидкость в реакторы 2 подают из баков-сборников 7. В зависимости от вида получаемых продуктов в реакторы 2 подают или газообразную добавку из устройства 9, или готовят рабочую жидкость путем добавления в бак-сборник 7 жидкой добавки из дорастворителей 8. После включения генератора 1 в реакторах 2 начинается процесс эрозии исходного сырья. Продукты эрозии в виде суспензии выносятся током рабочей жидкости из реакторов 2 и через гидроциклоны 4 попадают в реакторы 5, где происходит взаимодействие дисперсного порошка с рабочей жидкостью и формирование активной фазы катализатора. Продукты эрозии отделяют на фильтре 6. Далее они поступают в смеситель 10, формирователь 11, сушилку 12 и печь 13.

П р и м е р 1. В реакторы 2 загружают гранулированный алюминий через дозатор 3. Из баков-сборников 7 в реакторы 2 подают деминерализованную воду, которая, проходя через устройства 9, насыщается углекислым газом. После включения генераторов 1 начинается процесс эрозии алюминия. Продукты эрозии выносятся током воды в виде суспензии из реактора 2 и, пройдя гидроциклон 4, попадают в реакторы 5, где происходит взаимодействие дисперсного алюминия с водой с образованием гидроксила. Далее продукт проходит через фильтрат 6, смеситель 10, формирователь 11, сушилку 12 и печь 13. Фильтрат после фильтра 6 направляют в баки-сборники 7, где потери рабочей жидкости компенсируют добавлением конденсата. Конечным продуктом является оксид алюминия активный.

П р и м е р 2. В одну группу реакторов 2 загружают молибден, в другую - железо. В баках-сборниках 7 готовят раствор хромового ангидрида, предварительно растворенного в дорастворителях 8. Образовавшиеся после включения генераторов 1 продукты эрозии железа и молибдена, прошедшие через гидроциклоны 4, смешивают в реакторах 5 при заданной температуре с образованием молибдена. После фильтрации и последующей обработки получают железомолибденовый катализатор окисления металла в формальдегид. Фильтрат направляют в баки-сборники 7, где его наполняют конденсатом и хромом.

П р и м е р 3. В реакторы 2 отдельно загружают алюминий, молибден, никель. В реактор 2 с никелем направляют конденсат из баков-сборников 7, который обогащается углекислым газом, проходя через устройство 9. В реактор 2 с молибденом и в реактор 2 с никелем из баков-сборников 7 подают предварительно подготовленный в дорастворителях 8 раствор хромового ангидрида. Образовавшиеся после включения генераторов 1 продукты эрозии металлов, пройдя гидроциклоны 4, попадают в реакторы 5, где при заданных условиях происходит формирование активной фазы катализатора гидрообессеривания углеводородных газов. После фильтрации на фильтре 6 рабочая жидкость практически не содержит хрома и пригодна для повторного использования. Осадок подвергают стандартной обработке.

Установка испытана для приготовления и других многокомпонентных систем.

Количество и расположение насосов, запорной и другой арматуры определяется мощностью установки и особенностями производственного помещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНООКСИДНОГО ПИГМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043303C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ | 1987 |

|

SU1445111A1 |

| Способ приготовления железомолибденового катализатора для окисления метанола в формальдегид | 1985 |

|

SU1313500A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ СЕРООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1989 |

|

RU1653221C |

| СПОСОБ ПОЛУЧЕНИЯ γ -ОКСИДА АЛЮМИНИЯ | 1991 |

|

RU2038304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ | 1987 |

|

SU1490873A1 |

| Способ получения гидроксоалюминатов металлов | 1991 |

|

SU1816738A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ВТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА | 1988 |

|

SU1541833A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1217581A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1246488A1 |

Изобретение относится к порошковой металлургии, в частности к производству порошков-катализаторов. Цель изобретения - обеспечение заданного фазового и химического состава одно- и многокомпонентных каталитических систем. Для этого в реакторы 2 электроэрозионного диспергирования загружают исходное сырье дозаторами 3. Рабочая жидкость в реакторы подается из баков-сборников 7. В зависимости от вида получаемых продуктов в реакторы 2 подают газообразную добавку их устройства 9 или готовят рабочую жидкость путем добавления в бак-сборник 7 жидкой добавки из дорастворителей 8. После включения генераторов 1 импульсного напряжения в реакторах 2 начинается процесс эрозии исходного сырья. Продукты эрозии в виде суспензии выносятся током рабочей жидкости из реакторов 2 и через 10 гидроциклоны 4 попадают в реакторы 5 с перемешивающими устройствами и паровой рубашкой, где происходит взаимодействие дисперсного порошка с рабочей жидкостью и формирование активной фазы катализатора. Продукты эрозии отделяют на фильтре 6. Далее они поступают в смеситель 10, формирователь 11, сушилку 12 и прокалочную печь 13. 1 ил.

УСТАНОВКА ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ОДНО- И МНОГОКОМПОНЕНТНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ, содержащая реактор электроэрозионного диспергирования, источник импульсного напряжения, насос для подачи рабочей жидкости из бака-сборника, гидроциклон, фильтр, дозатор гранул и соединенные трубопроводы, отличающаяся тем, что, с целью обеспечения заданного фазового и химического состава одно- и многокомпонентных каталитических систем, она снабжена как минимум двумя реакторами электроэрозионного диспергирования с генераторами импульсов, соединенными между собой параллельно, а также реакторами с перемешивающими устройствами и паровыми рубашками, размещенными между гидроциклоном и фильтром, емкостями для дорастворителей жидких и твердых добавок, установленными на баках-сборниках, устройствами для ввода газообразных добавок, установленными на трубопроводе после баков-сборников, при этом реакторы выполнены с паровыми рубашками.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ | 1987 |

|

SU1445111A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1989-10-20—Подача