Изобретение относится к химической промышленности, в частности к получению пигментов.

Наиболее близким к заявляемому способу является способ получения железооксидного пигмента, который заключается в том, что в реактор, заполненный раствором соли железа, в частности, сернокислого железа, погружается металлическое железо в виде стружки или чешуек и через реактор продувается окислительный агент, в частности, воздух, в результате чего образуется частично дегидратированный гидроксид железа III, т.е. содержит немного основной соли, который отфильтровывается, а фильтрат возвращается в цикл [1]

Недостатком этого способа является необходимость отмывки осадка от растворимых солей при использовании его в виде непрокаленного продукта, что приводит к образованию сточных вод, а при получении прокаленного пигмента из непромытого осадка образуется большое количество вредных газовых выбросов, которые не только загрязняют окружающую среду и требуют очистки, но и повышают требования к коррозионной стойкости вентиляционной системы.

Наиболее близкой к заявленной установке является установка для получения железооксидного пигмента, включающая реактор-окислитель железосодержащего компонента со средствами для ввода жидкой среды и воздуха, фильтр, устройство для подачи фильтрата в реактор-окислитель и печь для термообработки осадка [1] Недостатки известного способа присущи и известной установке.

Изобретение решает задачу ликвидации вредных стоков и выбросов.

Это достигается тем, что в качестве железосодержащего компонента используют металлическое железо, подвергнутое электроэрозионному диспергированию с последующей обработкой полученной суспензии углекислым газом, а также тем, что в известную установку дополнительно включены средства для подачи СO2 в реактор-окислитель, реактор электроэрозионного диспергирования (РЭД) с электродами и средством для ввода жидкой фазы, дозатор для подачи металлического железа в РЭД, источник импульсного напряжения для питания РЭД, гидроциклон для разделения диспергированных и вынесенных крупных частиц железа, сборник суспензии с перемешивающим устройством, фильтр для отделения диспергированных частиц железа от фильтрата сборник фильтрата с устройством для подпитки водой, насос для подачи рабочей жидкости (фильтрата) в РЭД, а также сборник фильтрата с подпиткой водой, установленный перед устройством для подачи фильтрата в реактор-окислитель.

Назначением дополительных элементов схемы и в первую очередь стадии электроэрозионного диспергирования является обеспечение проведения реакции окисления железа до гидроксида Fe (III) в "мягких" условиях без применения веществ, способных вызывать загрязнение окружающей среды. Следует учесть, что в циклах фильтратов обращается практически чистая вода, что позволяет в случае ремонтных работ сливать рабочую жидкость без использоваия очистных сооружений, что невозможно в способе-прототипе.

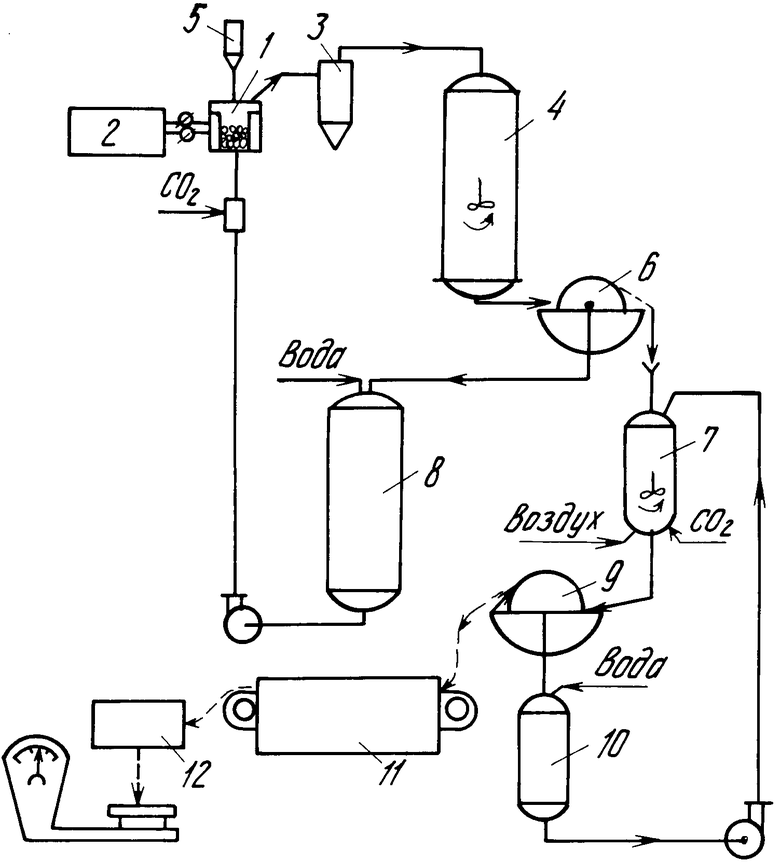

На чертеже представлена схема установки получения железооксидного пигмента.

Установка содержит: реактор 1 электроэрозионного диспергирования, источник 2 импульсного напряжения, гидроциклон 3 сборник 4 суспензии с перемешивающим устройством дозатор железа 5, фильтр 6 суспензии железосодержащего компонента, реактор-окислитель 7 с перемешивающим устройством, сборник фильтрата 8 после первичной фильтрации, фильтр 9 суспензии полупродукта, сборник фильтрата 10 после фильтрации полупродукта, прокалочную печь 11, мельницу 12.

Устройство работает следующим образом.

В РЭД загружают металлическое железо в виде гранул, стружки или другой формы кусочков нелегированной стали. РЭД заполняется водой, к электродам прикладывается импульсное напряжение от источника 2, что приводит к искровой эрозии металла. Продукты эрозии выносятся потоком воды из РЭД и через гидроциклон 3, где отделяются крупные частицы железа, направляются в сборник суспензии с перемешивающим устройством 4. Убыль металла в РЭД 4 восполняется из дозатора 5. Далее следует фильтрация полученной суспензии железосодержащего компонента на фильтре 6. Отфильтрованная железосодержащая паста разводится в реакторе-окислителе 7.

Фильтрат (вода) с фильтра 6 направляется в сборник фильтрата 8, где восполняют потери воды, ушедшей с осадком и направляют на стадию диспергирования. В реакторе-окислителе 7 получают суспензию с содержанием твердой фазы 10-20% Через суспензию при перемешивании пропускают углекислый газ в течение 6-24 ч, затем подачу углекислого газа прекращают и пропускают воздух или кислород в течение 1-24 ч. Из реактора-окислителя 7 суспензию направляют на фильтр 9. Фильтрат через сборник 10 где восполняются потери воды ушедшей с осадком, направляют на стадию окисления.

Осадок после фильтра 9 прокаливают в печи 11 и размалывают в мельнице 12.

Поскольку в реакции участвуют дисперсные частицы α -Fe и FeO, возможно использование в качестве средообразующего (подкисляющего) вещества углекислого газа, в то время как при работе с железом в виде крупных кусков (как в способе-прототипе) для того, чтобы проводить реакцию до конца, необходимо присутствие кислотных остатков более сильных кислот, таких, как серная или соляная.

Полученный продукт представляет собой железооксидный пигмент, характеристики которого приведены в таблице.

Из таблицы видно, что полученный пигмент ни по одному из показателей не уступает требованиям ТУ 6-10-602-74.

Время пропускания углекислого газа и воздуха определяет цвет полученного пигмента от темно-коричневого при 6-ти часовом пропускании углекислого газа и с малым временем пропускания воздуха и до красного или 24-часовом пропускании газов.

Таким образом, изобретение позволяет полностью исключить вредные стоки и выбросы, а также получить пигмент, показатели которого соответствуют современным требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ | 1987 |

|

SU1445111A1 |

| УСТАНОВКА ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ОДНО- И МНОГОКОМПОНЕНТНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ | 1989 |

|

SU1681466A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ВТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА | 1988 |

|

SU1541833A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ | 1987 |

|

SU1490873A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1246488A1 |

| СПОСОБ ПОЛУЧЕНИЯ γ -ОКСИДА АЛЮМИНИЯ | 1991 |

|

RU2038304C1 |

| Способ приготовления железомолибденового катализатора для окисления метанола в формальдегид | 1985 |

|

SU1313500A1 |

| МАГНИТНЫЙ ПИГМЕНТ НА ОСНОВЕ МАГНИТОПРОНИЦАЕМОГО ТЕХНИЧЕСКОГО УГЛЕРОДА, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОНИЦАЕМОГО ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ МАГНИТНОГО ПИГМЕНТА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МАГНЕТИТА ДЛЯ МАГНИТНОГО ПИГМЕНТА | 1995 |

|

RU2094172C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

| Способ получения гидроксоалюминатов металлов | 1991 |

|

SU1816738A1 |

Сущность изобретения: в реактор электроэрозионного диспергирования 1 загружают гранулы металлического железа, железную стружку или куски нелегированной стали, заполняют водой, но электроды подают импульсное напряжение от источника 2. Продукты эрозии направляют в гидроциклон 3 для отделения суспензии диспергированных частиц железа от недиспергированных. Убыль железа в реаторе 1 восполняют из дозатора 5. Железосодержащую суспензию фильтруют на фильтре 6, фильтрат направляют в сборник фильтрата 8, добавляют воду и подают в реактор электроэрозионного диспергирования 1. Железосодержащую пасту с фильтра 6 подают в реактор-окислитель 7, добавляют воду или фильтрат. Суспензия содержит твердую фазу в количестве 10 20 мас. Пропускают углекислый газ при перемешивании 6 24 ч. затем воздух или кислород 1 24 ч. Окисленную суспензию фильтруют на фильтре 9. Фильтрат подают в сборник 10, добавляют воду и направляют в реактор-окислитель 7. Осадок термообрабатывают в печи 11 и измельчают в мельнице 12. Полностью отсутствуют вредные стоки и выбросы в атмосферу. Пигмент имеет следующие молярно технические характеристики: массовая доля соединений железа в пересчете на Fe2O3 98 мас.% летучие и растворимые в воде вещества отсутствуют, укрывистость 7,0 г/м2 pH водной суспензии 7, маслоемкость 30 г/100 г пигмента, диспергируемость 28 мкм, остаток, нерастворимый в HCl менее 0,1 мас. 2 с.п. ф-лы, 1 ил. 1 табл.

| Устройство для управления автооператорами гальванических линий | 1986 |

|

SU1327061A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1992-03-06—Подача