Изобретение относится к способам по- лучения катализаторов для второй ступени окисления аммиака.

Цель изобретения получение катализатора с повышенной термостабильностью за счет использования нового сырья.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Для приготовления 1 кг катализатора берут суспензию, содержащую 750 г (в пересчете на Fe2O3) продуктов электроэрозионного диспергирования железа, разводят в ней 380 г гидроксида алюминия и добавляют 61 г азотнокислого магния. Полученную смесь диспергируют в потоке воздуха в плазмохимическом реакторе. Полученную катализаторную массу улавливают на фильтре и таблетируют.

Плазмохимической обработке подвергают суспензию с концентрацией 2-30 мас. Различия в активности полученных образцов при различной концентрации не наблюдалось. При концентрации более 30% подавать суспензию в плазменный поток практически невозможно из-за постоянного забивания форсунки. Снижение концентрации суспензии менее 2% ведет к значительному увеличению энергозатрат на единицу массы получаемого катализатора из-за потерь энергии на испарение воды.

Приготовленные образцы проводят при среднемассовой температуре плазменного потока t 3000оС и удельном расходе суспензии G 0,4 кг/кВ˙ч.

Остальные примеры приготовления касаются варьирования среднемассовой температуры плазменного потока (t) и удельного расхода суспензии (G).

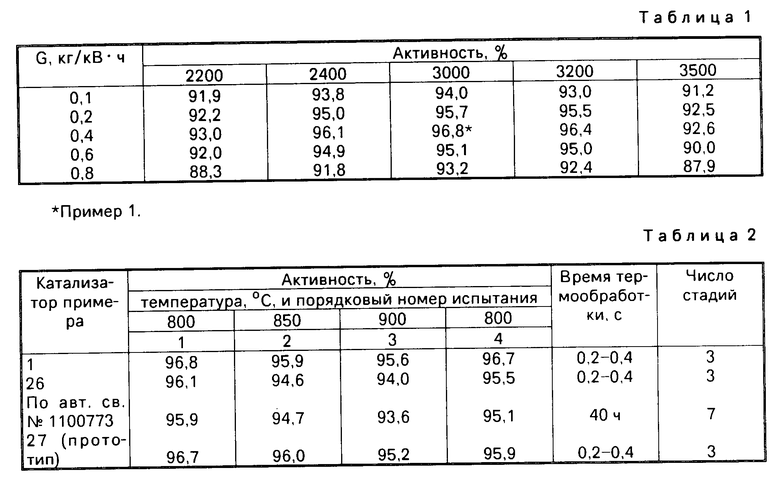

Результаты измерения активности катализаторов (25 примеров) при 800оС приведены в табл. 1. Катализаторы испытывают на лабораторной установке при расходе воздушной смеси 740 л/ч, содержании аммиака 10,0-10,5 об. объемной скорости 30000 ч-1 и атмосферном давлении, в качестве первой ступени используют одну платиновую сетку.

Наибольшую активность показывают образцы, приготовленные при t 2400-3200оС и G 0,2-0,6 кг/кВ ˙ ч.

П р и м е р 26 (сравнительный).

Для приготовления 1 кг катализатора смешивают в воде 750 г Fe2O3, приготовленного традиционным методом, 380 г гидроксида алюминия с добавлением 61г нитрата магния. Полученную смесь перерабатывают в плазмохимическом реакторе в катализаторную массу, улавливают на фильтре и таблетируют. Образец готовят при среднемассовой температуре плазменного потока t 3000оС и удельном расходе суспензии G 0,4 кг/кВ˙ ч, т.е. воспроизводят условия получения наиболее активных образцов по предлагаемому способу, описанному в примере 1.

П р и м е р 27 (по прототипу).

Для приготовления 1 кг катализатора берут 3800 г азотнокислого железа, 1800 г азотнокислого алюминия, 61 г азотнокислого магния и 340 г воды. Полученный раствор диспергируют в плазменный поток газа с последующей закалкой конденсатом до 500оС. Образовавшиеся высокодисперсные частицы катализатора улавливают на фильтре и таблетируют.

Для всех примеров получают катализатор состава, мас. оксид железа 75, оксид алюминия 24,3, оксид магния 0,7.

В табл.2 даны сравнительные характеристики катализаторов, полученных по примеру 1, примеру 26 и известным способом.

Катализатор, приготовленный предлагаемым способом, обладает высокой активностью и повышенной термостабильностью.

Использование в качестве исходного компонента катализатора оксида железа, приготовленного традиционным методом, ведет к некоторому снижению активности и термостабильности по сравнению с суспензией, полученной электроэрозионным диспергированием железа.

Продукты электроэрозионного диспергирования железа состоят из α Fe и FeO, причем содержание α Fe ≈ FeO. Примесей Fe2O3 не обнаружено.

При длительном хранении в суспензии начинает образовываться Fe3O4.

При электроэрозионном диспергировании скорость охлаждения микроскопических капель металла достигает 105 107 град/с.

При этом в результате закалки из жидкого состояния металл частиц полученной суспензии оказывается похожим по свойствам на аморфные сплавы, отличающиеся высокой химической активностью.

Размер частиц продуктов эрозии железа имеет достаточно большой спектр: от 5-100  до 10-20 мкм с преобладающим размером 800-1000

до 10-20 мкм с преобладающим размером 800-1000  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ВТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА | 1989 |

|

RU1626495C |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА С ИСПОЛЬЗОВАНИЕМ ОКСИДНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2127223C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1984 |

|

SU1220193A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2117528C1 |

| Способ приготовления носителя дляКАТАлизАТОРА СиНТЕзА АММиАКА | 1979 |

|

SU829164A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА | 1972 |

|

SU420327A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА | 1990 |

|

RU1750094C |

| Катализатор окисления аммиака | 2016 |

|

RU2624218C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

Изобретение касается каталитической химии, в частности получения катализатора для второй ступени окисления аммиака, может быть использовано в нефтехимии. Цель повышение термостабильности катализатора. Катализатор получают плазменным распылением железосодержащего сырья электроэрозионно диспергированного железа в воде с нитратом магния (промотор) и гидроксидом алюминия в поток газообразного теплоносителя с последующим отделением от газового потока катализаторной массы и ее формованием. Эти условия позволяют повысить термостабильность катализатора. Так активность его при 800 и 900°С составляет 96,8 и 95,6% против 96,1 и 94% в известном случае, причем время термообработки составляет 0,2 0,4 с против 40 ч, а число стадий 3 против 7. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ВТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА путем плазменного распыления железосодержащего сырья в воде с нитратом металла-промотора и соединением алюминия в поток газообразного теплоносителя с последующим отделением от газового потока катализаторной массы и ее формованием, отличающийся тем, что, с целью получения катализатора с повышенной термостабильностью, в качестве железосодержащего сырья используют электроэрозионно диспергированное железо, в качестве нитрата металла-промотора нитрат магния и в качестве соединения алюминия его гидроксид.

| Авторское свидетельство СССР N 999242, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1988-02-01—Подача