Изобретение относится к обработке металлов давлением и может быть использовано при производстве листов, плит, лент, переходных контактов и корпусных изделий из алюминия или его сплавов с локальной или сплошной плакировкой металлами и сплавами, имеющими сопротивление деформации, большее, чем сопротивление деформации алюминия или его сплавов при горячей пластической деформации.

Целью изобретения является повышение прочности соединения слоев.

Плакировку из стали, титана, меди предварительно с одной стороны соединяют прокаткой с алюминием. Прокаткой достигается высокая прочность соединения алюминиевой прослойки со сталью, титаном, медью. Затем зону контакта со стороны плакировки и основу подвергают металлизации, например порошком цинка, посредством напыления или вдавливания частиц порошка в поверхность алюминия. Далее непосредственно после металлизации осуществляют деформирование основы за 3-5 циклов с суммарным обжатием 1-8%. При этом происходит внедрение частиц порошка в алюминиевую основу с равномерным распределением частиц контактной поверхности. После этого осуществляют термообработку основы при 0,6-0,9 температуры плавления порошкового материала с выдержкой при температуре в течение 0,5-1,5 ч, что способствует релаксации напряжений, образованию металлических связей частиц порошка с алюминиевой основой, протеканию диффузионных процессов и формированию промежуточного слоя. Затем проводят сборку и горячее деформирование пакета с расплавлением порошкового материала. Расплавление частиц порошкового материала обеспечивает взаимодействие слоев алюминия двухслойной плакировки и алюминиевой основы с разрушением и выносом окисных плен из зоны-контакта.

При уменьшении числа циклов обжатия менее 3 прочность соединения слоев ниже, поскольку не происходит проработки структуры поверхностного слоя, металлизированного порошковым материалом. Увеличение числа циклов обжатия более 5 нецелесообразно из технологических соображений.

При суммарном обжатии основы менее 1-% не повышается прочность соединения слоев, поскольку внедрение порошка в алюминиевую матрицу недостаточно для обеспечения развитой приконтактной деформации. При суммарном обжатии основы более 8% происходит интенсивное внедрение и распределение порошкового материала в алюминиевой основе, что снижает прочность соединения слоев и возникает необходимость в дополнительной металлизации основы.

При термообработке основы при температуре ниже 0,6 температуры плавления по- рошкового материала не достигается связи частиц порошка с основой, поэтому прочность соединения слоев ниже. При термообработке основы при температуре выше 0,9 температуры плавления порошкового материала происходит интенсивное окисление его, «то также снижает прочность соединения слоев.

Выдержка основы при температуре менее 0,5 ч не обеспечивает полного протекания диффузионных процессов и прочность соединения слоев ниже. Выдержка основы при температуре более 1,5 ч определена из технологических соображений. Способ осуществляют следующим образом.

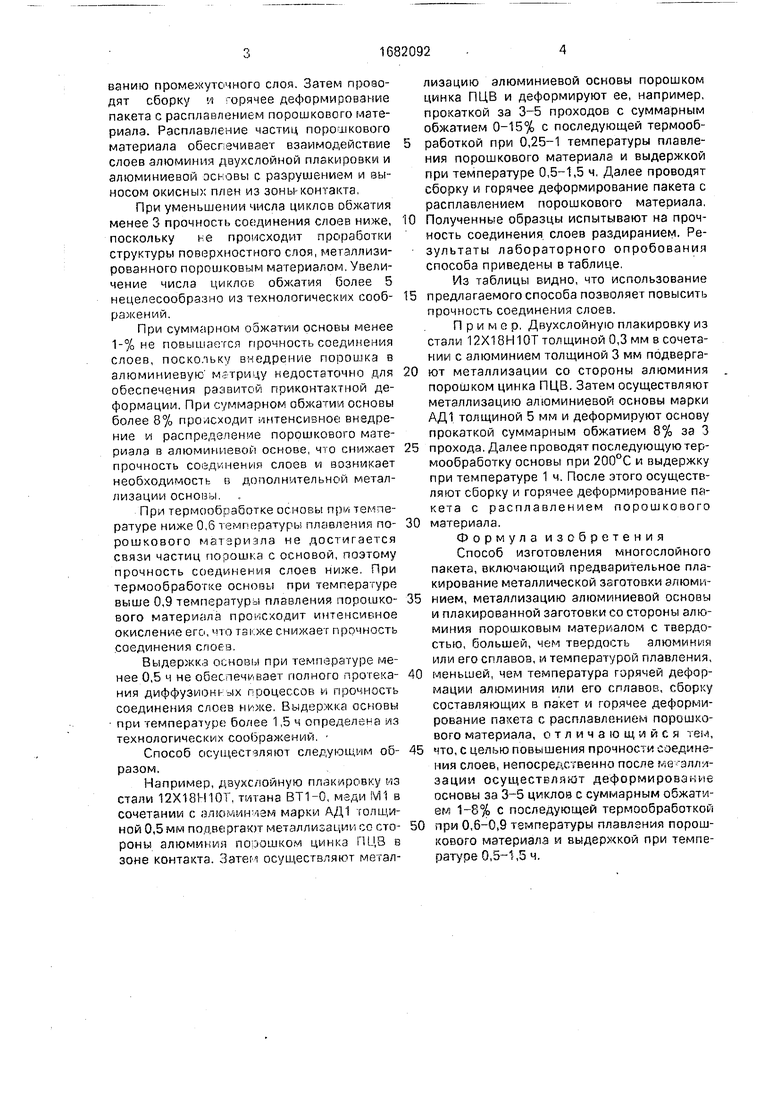

Например, двухслойную плакировку из стали 12Х18Н10Т, титана ВТ1-0. меди М1 в сочетании с алюминием марки АД1 толщиной 0,5 мм подвергают металлизации со стороны алюминия порошком цинка ПЦВ в зоне контакта. Затем осуществляют металлизацию алюминиевой основы порошком цинка ПЦВ и деформируют ее, например, прокаткой за 3-5 проходов с суммарным обжатием 0-15% с последующей термообработкой при 0,25-1 температуры плавления порошкового материала и выдержкой при температуре 0,5-1,5 ч, Далее проводят сборку и горячее деформирование пакета с расплавлением порошкового материала.

Полученные образцы испытывают на прочность соединения слоев раздиранием. Ре- зультаты лабораторного опробования способа приведены в таблице.

Из таблицы видно, что использование

предлагаемого способа позволяет повысить прочность соединения слоев.

Пример. Двухслойную плакировку из стали 12Х18Н10Т толщиной 0,3 мм в сочетании с алюминием толщиной 3 мм подвергают металлизации со стороны алюминия порошком цинка ПЦВ. Затем осуществляют металлизацию алюминиевой основы марки АД1 толщиной 5 мм и деформируют основу прокаткой суммарным обжатием 8% за 3

прохода. Далее проводят последующую термообработку основы при 200°С и выдержку при температуре 1 ч. После этого осуществляют сборку и горячее деформирование пакета с расплавлением порошкового

материала.

Формула изобретения Способ изготовления многослойного пакета, включающий предварительное плакирование металлической заготовки алюминием, металлизацию алюминиевой основы и плакированной заготовки со стороны алюминия порошковым материалом с твердостью, большей, чем твердость алюминия или его сплавов, и температурой плавления,

меньшей, чем температура горячей деформации алюминия или его сплавов, сборку составляющих в пакет и горячее деформирование пакета с расплавлением порошкового материала, отличающийся тем,

что, с целью повышения прочности соединения слоев, непосредственно после металлизации осуществляют деформирование основы за 3-5 циклов с суммарным обжатием 1-8% с последующей термообработкой

при 0,6-0,9 температуры плавления порошкового материала и выдержкой при температуре 0,5-1,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ локального плакирования алюминия и его сплавов | 1987 |

|

SU1447611A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| ПАКЕТ ДЛЯ ПОЛУЧЕНИЯ ЛОКАЛЬНО ПЛАКИРОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2080220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ, В СОСТАВ КОТОРЫХ ВХОДИТ АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2268124C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СЛОИСТАЯ ПРОСЛОЙКА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 2003 |

|

RU2232076C1 |

| Многослойный пакет | 1991 |

|

SU1803290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕТАЛЛОВ И СПЛАВОВ СО СЛОИСТОЙ ПЛАКИРОВКОЙ | 2004 |

|

RU2285597C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАБОТКОЙ ДАВЛЕНИЕМ И ЛИТЬЕМ БИМЕТАЛЛОВ НА ОСНОВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2293026C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве листов, плит, лент из алюминия или его сплавов с локальной или сплошной плакировкой металлами и сплавами, имеющими сопротивление деформации, большее, чем сопротивление деформации алюминия или его сплавов при горячей деформации. Целью изобретения является повышение прочности соединения слоев. Плакировку из стали 12Х18Н10Т с одной стороны соединяют прокаткой с алюминием. Затем зону контакта со стороны плакировки и основу подвергают металлизации порошком цинка посредством напыления или вдавливания частиц порошка в поверхность алюминия. Непосредственно после металлизации осуществляют деформирование основы за 3-5 циклов с суммарным обжатием 1-8%. Далее проводят термообработку основы при 0,6-0,9 температуры плавления порошкового материала с выдержкой при температуре в течение 0,5-1,5 ч. После чего осуществляют сборку и горячее деформирование пакета с расплавлением порошкового материала. 1 табл.

| Способ локального плакирования алюминия и его сплавов | 1987 |

|

SU1447611A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-06—Подача