Изобретение относится к ремонту машин и может быть использовано для восстановления изношенных чугунных деталей наплавкой.

Целью изобретения является снижение склонности к хрупкому отслаиванию наплавленного на чугун металла.

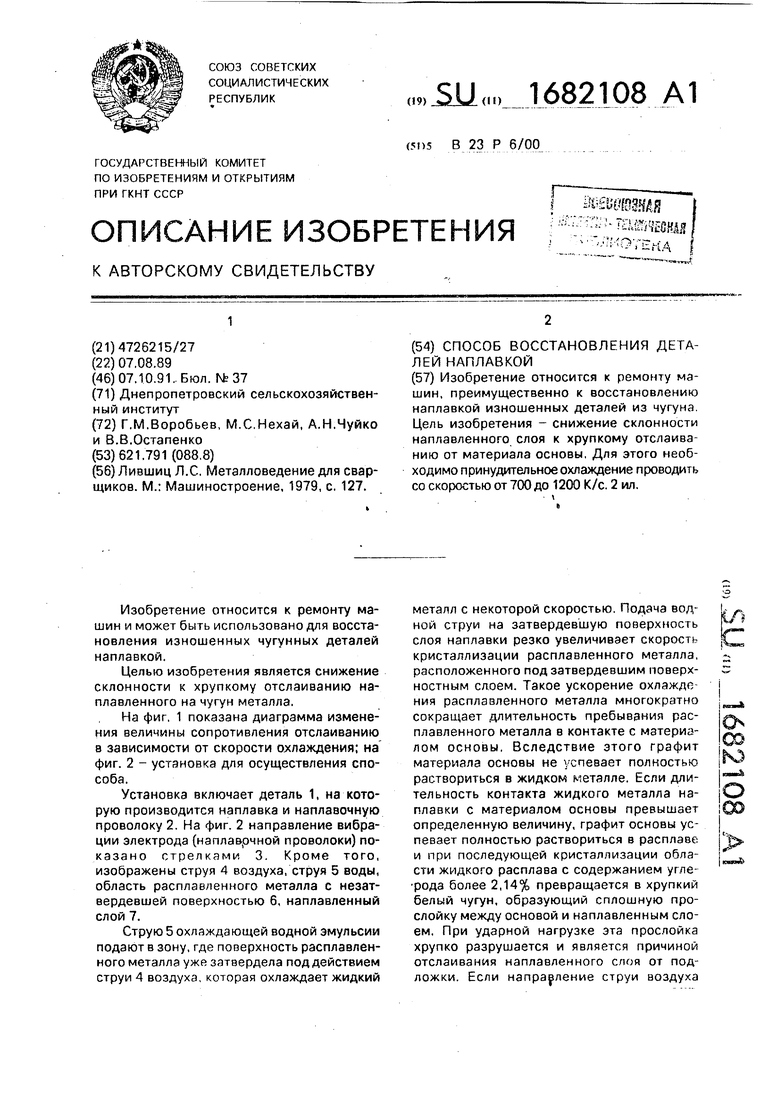

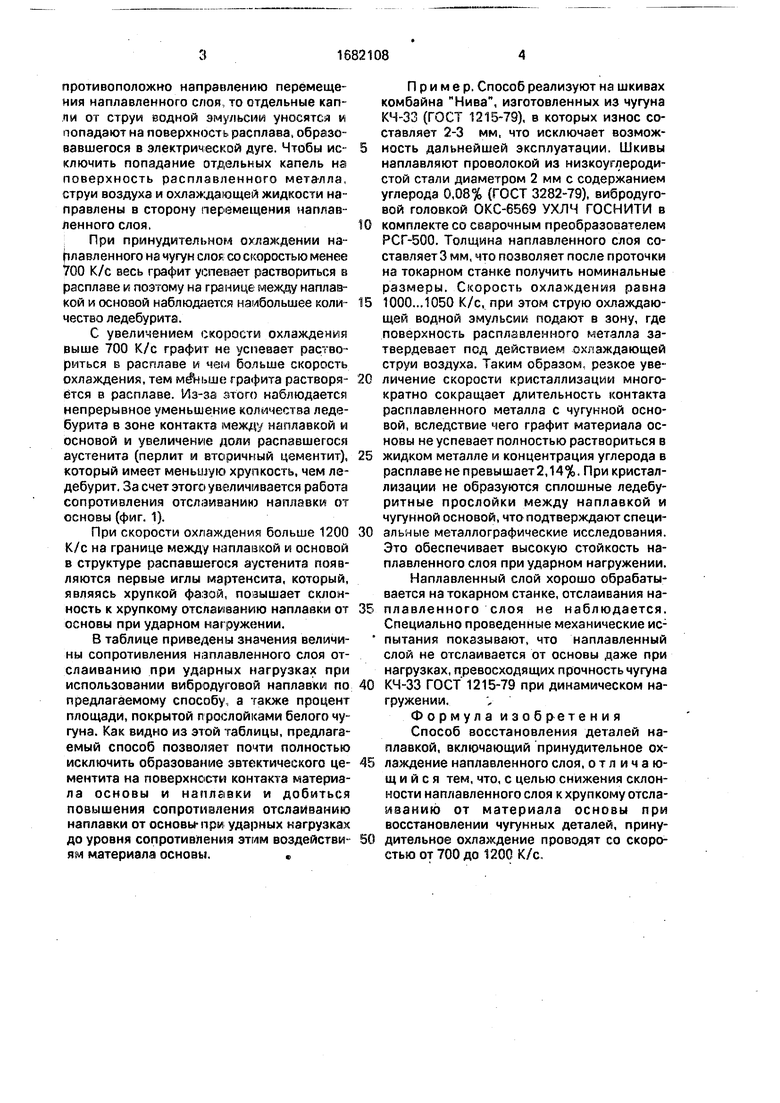

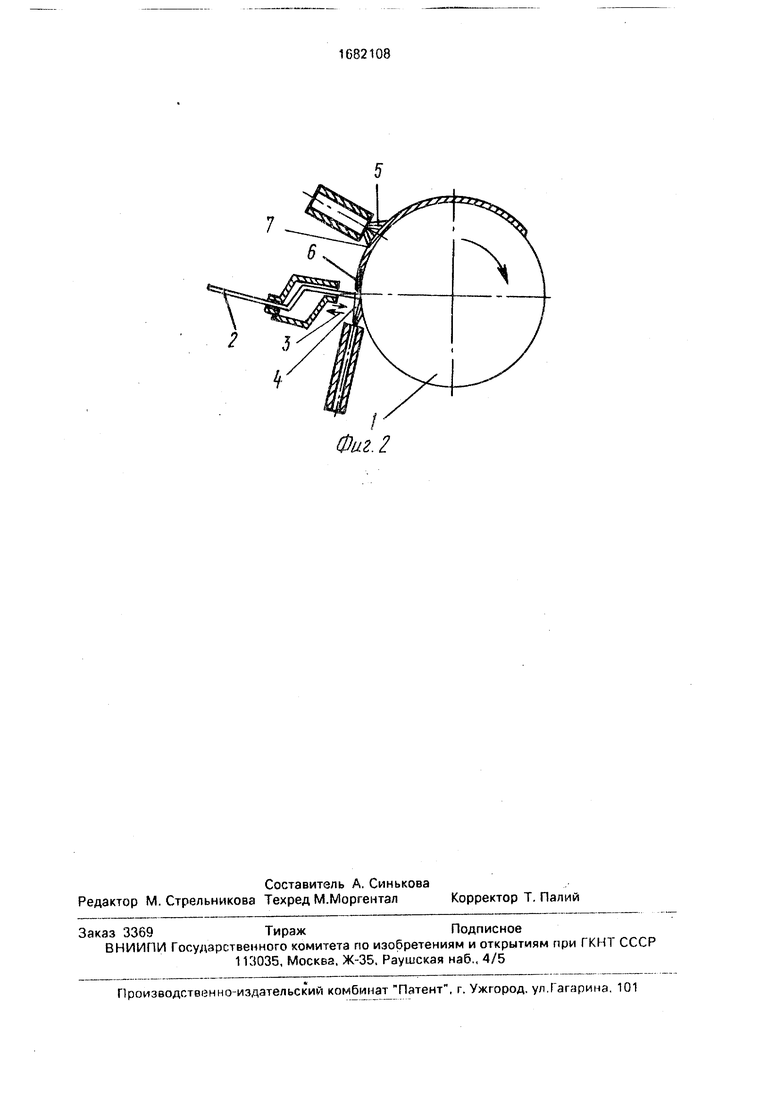

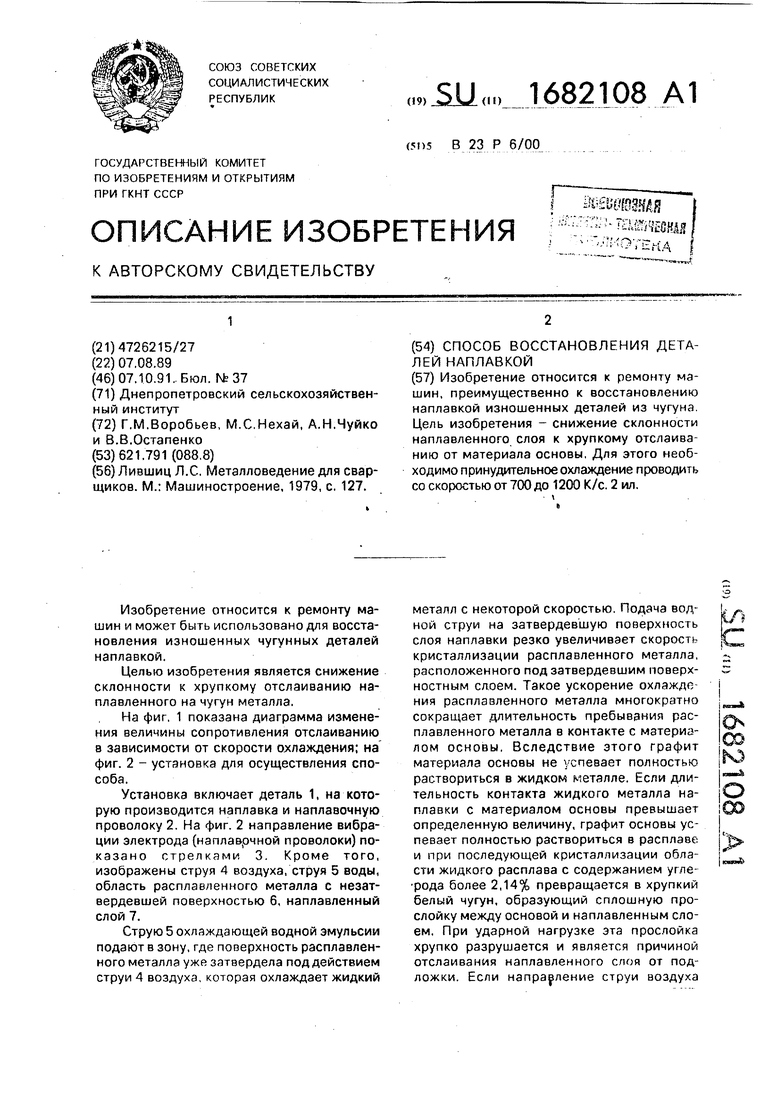

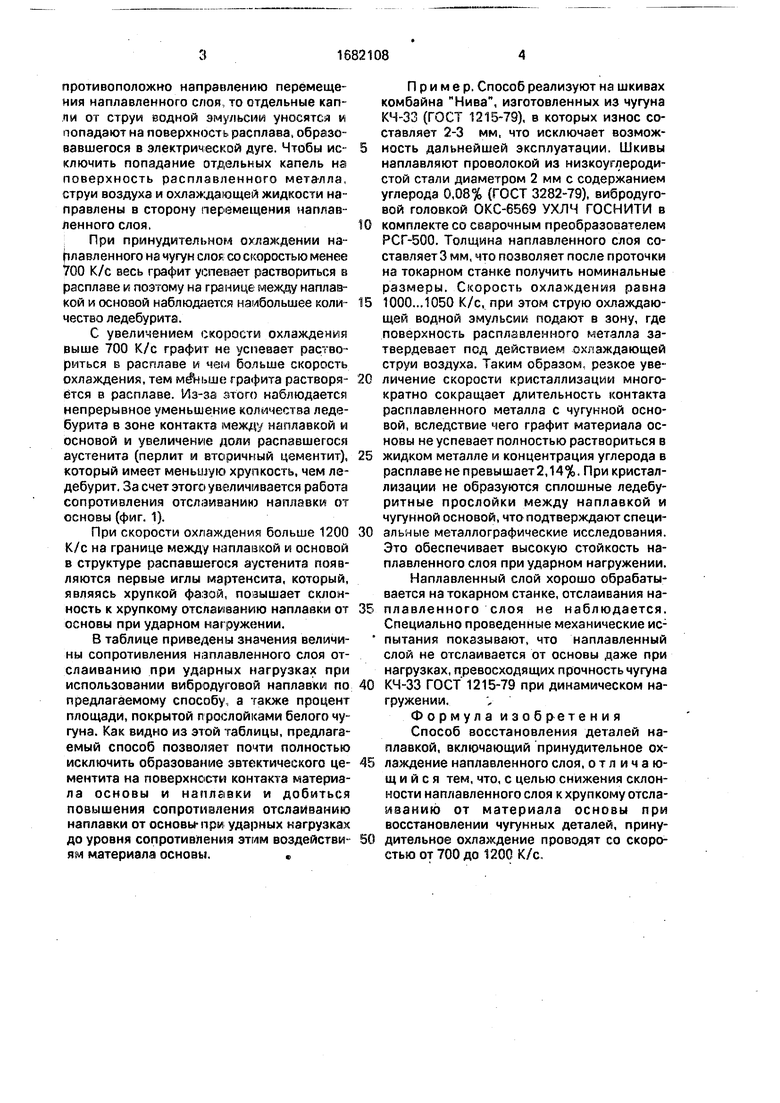

На фиг. 1 показана диаграмма изменения величины сопротивления отслаиванию в зависимости от скорости охлаждения; на фиг. 2 - установка для осуществления способа.

Установка включает деталь 1, на которую производится наплавка и наплавочную проволоку 2. На фиг. 2 направление вибрации электрода (наплаврчной проволоки) по- казано стрелками 3. Кроме того, изображены струя 4 воздуха, струя 5 воды, область расплавленного металла с незатвердевшей поверхностью 6, наплавленный слой 7.

Струю 5 охлаждающей водной эмульсии подают в зону, где поверхность расплавленного металла уже затвердела под действием струи 4 воздуха которая охлаждает жидкий

металл с некоторой скоростью Подача водной струи на затвердевшую поверхность слоя наплавки резко увеличивает скорость кристаллизации расплавленного металла, расположенного под затвердевшим поверхностным слоем. Такое ускорение охлаждения расплавленного металла многократно сокращает длительность пребывания расплавленного металла в контакте с материалом основы, Вследствие этого графит материала основы не успевает полностью раствориться в жидком металле. Если длительность контакта жидкого металла наплавки с материалом основы превышает определенную величину, графит основы успевает полностью раствориться в расплаве и при последующей кристаллизации области жидкого расплава с содержанием угле- рода более 2,14% превращается в хрупкий белый чугун, образующий сплошную прослойку между основой и наплавленным слоем. При ударной нагрузке эта прослойка хрупко разрушается и является причиной отслаивания наплавленного споя от подложки. Если направление струи воздуха

1Л

«&

ЮЮЯ&

противоположно направлению перемещения наплавленного слоя, то отдельные капли от струи водной эмульсии уносятся и попадают на поверхность расплава, образовавшегося в электрической дуге. Чтобы исключить попадание отдельных капель на поверхность расплавленного металла, струи воздуха и охлаждающей жидкости направлены в сторону перемещения наплавленного слоя.

При принудительном охлаждении наплавленного на чугун слоя со скоростью менее 700 К/с весь графит успевает раствориться в расплаве и поэтому на границе между наплавкой и основой наблюдается наибольшее количество ледебурита.

С увеличением скорости охлаждения выше 700 К/с графит не успевает раствориться в расплаве и чем больше скорость охлаждения, тем меньше графита растворяется в расплаве. Из-за зтого наблюдается непрерывное уменьшение количества ледебурита в зоне контакта между наплавкой и основой и увеличение доли распавшегося аустенита (перлит и вторичный цементит), который имеет меньшую хрупкость, чем ледебурит. За счет этого увеличивается работа сопротивления отслаиванию наплавки от основы (фиг. 1).

При скорости охлаждения больше 1200 К/с на границе между наплавкой и основой в структуре распавшегося аустенита появляются первые иглы мартенсита, который, являясь хрупкой фазой, повышает склонность к хрупкому отслаиванию наплавки от основы при ударном нагружении.

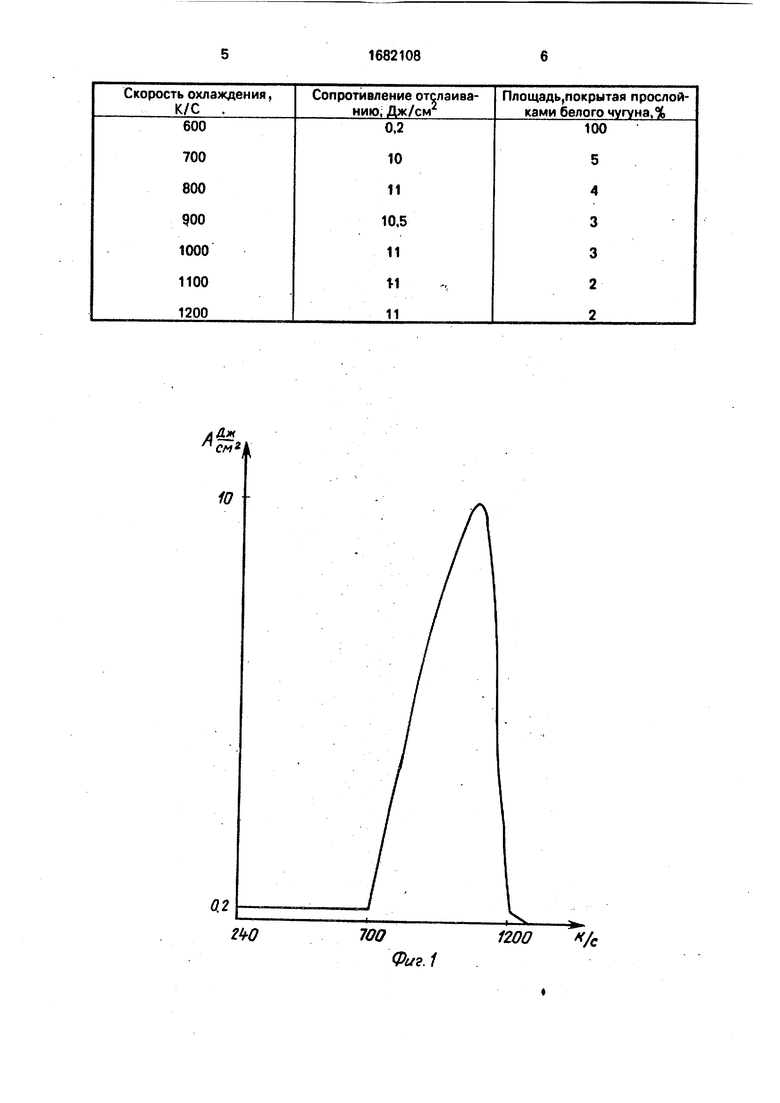

В таблице приведены значения величины сопротивления наплавленного слоя отслаиванию при ударных нагрузках при использовании вибродуговой наплавки по предлагаемому способу, а также процент площади, покрытой прослойками белого чугуна. Как видно из этой таблицы, предлагаемый способ позволяет почти полностью исключить образование эвтектического цементита на поверхности контакта материала основы и наплавки и добиться повышения сопротивления отслаиванию наплавки от основы- при ударных нагрузках до уровня сопротивления этим воздействиям материала основы,

Пример. Способ реализуют на шкивах комбайна Нива, изготовленных из чугуна КЧ-33 (ГОСТ 1215-79), в которых износ составляет 2-3 мм, что исключает возможность дальнейшей эксплуатации. Шкивы наплавляют проволокой из низкоуглеродистой стали диаметром 2 мм с содержанием углерода 0,08% (ГОСТ 3282-79), вибродуговой головкой ОКС-6569 УХЛЧ ГОСНИТИ в

комплекте со сварочным преобразователем РСГ-500. Толщина наплавленного слоя составляет 3 мм, что позволяет после проточки на токарном станке получить номинальные размеры. Скорость охлаждения равна

1000...1050 К/с, при этом струю охлаждающей водной эмульсии подают в зону, где поверхность расплавленного металла затвердевает под действием охлаждающей струи воздуха. Таким образом, резкое увеличение скорости кристаллизации многократно сокращает длительность контакта расплавленного металла с чугунной основой, вследствие чего графит материала основы не успевает полностью раствориться в

жидком металле и концентрация углерода в расплаве не превышает2,14%. При кристаллизации не образуются сплошные ледебу- ритные прослойки между наплавкой и чугунной основой, что подтверждают специальные металлографические исследования. Это обеспечивает высокую стойкость наплавленного слоя при ударном нагружении. Наплавленный слой хорошо обрабатывается на токарном станке, отслаивания наплавленного слоя не наблюдается.

Специально проведенные механические ис пытания показывают, что наплавленный

слой не отслаивается от основы даже при

нагрузках, превосходящих прочность чугуна

КЧ-33 ГОСТ 1215-79 при динамическом нагружении.

Формула изобретения Способ восстановления деталей наплавкой, включающий принудительное охлаждение наплавленного слоя, отличающийся тем, что, с целью снижения склонности наплавленного слоя к хрупкому отсла- иванию от материала основы при восстановлении чугунных деталей, прииудительное охлаждение проводят со скоростью от 700 до 1200 К/с.

ли см

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2012 |

|

RU2514245C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Состав сварочного материала | 1991 |

|

SU1780965A1 |

Изобретение относится к ремонту машин, преимущественно к восстановлению наплавкой изношенных деталей из чугуна Цель изобретения - снижение склонности наплавленного слоя к хрупкому отслаиванию от материала основы, Для этого необходимо принудительное охлаждение проводит ь со скоростью от 700 до 1200 К/с. 2 ил.

10

0.2

2W

700

1200

Фиг.1

«/с

7

| Лившиц Л .С | |||

| Металловедение для сварщиков | |||

| М.: Машиностроение, 1979, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1991-10-07—Публикация

1989-08-07—Подача