Изобретение относится к способу наплавки металлов при атмосферных условиях любых трехмерных металлических поверхностей с использованием импульсного лазерного излучения и присадочного материала, например, в виде проволоки, и может быть применено в различных отраслях промышленности для восстановления изношенных деталей машин и механизмов, инструмента к которым предъявляются высокие требования к качеству наплавленного слоя.

Существующие в настоящее время традиционные способы наплавки при атмосферных условиях, использующие концентрированные сварочные источники энергии газопламенные, электродуговые, плазменные, индукционные, электрошлаковые и другие, давно освоены и широко применяются в промышленности, но они имеют ряд существенных технологических и технико-экономических недостатков [1, 2]:

1. Невозможность формирования заданных функциональных свойств поверхностного слоя за один проход вследствие высокого значения коэффициента перемешивания.

2. Выход геометрических размеров наплавляемой детали за поле допуска вследствие больших тепловых вложений.

3. Невозможность наплавки слоев минимальной толщины на уровне нескольких сот микрон с заданными функциональными (служебными) свойствами.

4. Трудности наплавки на детали, имеющие небольшие геометрические размеры и сложную геометрическую форму вследствие перегрева детали и изменения структурно-фазового состояния металла, падения механических свойств металла, из которого изготовлена деталь и ряд других негативных факторов.

Технологии наплавки высококонцентрированными источниками энергии: лазерные, электронно-лучевые, в значительной степени нивелируют недостатки, присущие известным традиционным концентрированным сварочным источникам энергии и позволяет получить новые качества [3, 4, 5, 6].

Но необходимо отметить, что применение высококонцентрированных источников энергии для наплавки кроме преимуществ имеют и недостатки, так как могут приводить к потере технологической прочности наплавленного слоя вследствие высокого темпа деформаций, превышающих критическое значение при кристаллизации жидкой фазы наплавленного металла [6, 7].

Электронно-лучевая наплавка в условиях серийного производства практически не применяется, так как требует значительных затрат на проектирование и изготовление технологической оснастки. Кроме того, она нетехнологична в виду осуществления наплавки в вакууме, для которого необходимо иметь дорогостоящее вакуумное оборудование.

В настоящее время существуют способы наплавки непрерывным и импульсным лазерным излучением [5, 6].

Известен «Способ и устройство для лазерной наплавки» металла непрерывным лазерным излучением, (патент RU 2228243). Способ включает формирование наплавленного слоя на подложке путем нагрева локализованного участка подложки при помощи регулируемого лазера и образования на нем ванны расплава, подачу материала в виде порошка в ванну расплава с помощью средства подачи материала для получения слоя наплавленного материала с заданной высотой, оптическое отслеживание высоты слоя наплавленного материала, автоматическое регулирование высоты слоя в соответствии с описанием изделия и перемещение из одного локализованного участка подложки на другой, при этом упомянутые этапы повторяют вплоть до завершения изготовления изделия.

Недостаток способа заключается в том, что необходим предварительный нагрев зоны обработки, а коэффициент использования наплавочного порошка особенно при наплавке на подложку, имеющую небольшую площадь и сложную геометрию имеет небольшое значение.

Известен «Способ лазерной наплавки сталей» (Патент RU 2032512). Способ предусматривает предварительный нагрева изделия до температуры 550-700°C расплавление лазерным лучом износостойкого порошкового материала, подаваемого на наплавляемую поверхность, перемещение наплавляемой поверхности относительно лазерного луча с перекрытием зон наплавки, при этом за один проход наплавляют слой толщиной 0,2-0,6 мм, а непосредственно после наплавки проводят трехкратный отпуск при температуре 550-600 C°.

Применяемый в способе подогрев и последующий отпуск необходимы для устранения возможности образования трещин в зоне наплавки.

Недостаток способа заключается в его высокой трудоемкости и энергоемкости вследствие необходимости предварительного нагрева обрабатываемой зоны наплавки и последующего трехкратного отпуска.

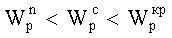

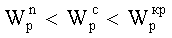

Следует отметить, что при наплавке как непрерывным, так и импульсным лазерным излучением присущи общие недостатки, заключающиеся в возникновение хрупких межкристаллитных разрушений в наплавленном слое 1 (фиг.1, 2) на стадии кристаллизации наплавленного металла, которые называют горячими трещинами 2 и в зоне термического влияния наплавленного слоя с металлом основы 3 [5, 6].

Минимальные объемы расплава и удельной энергии при лазерной наплавке приводят к высоким скоростям охлаждения ванны расплава, вследствие этого возникают термические напряжения, которые способствуют потере технологической прочности наплавленного слоя и вызывают появление горячих трещин [6].

Это объясняется тем, что в процессе наплавки на стадии охлаждения расплавленного слоя металла происходит интенсивное развитие упругопластических деформаций. При этом, если высокотемпературные деформации расплавленного металла превосходят его деформационную способность, то в нем возникают горячие трещины [6, 7].

Термические циклы лазерных способов наплавки (сварки) характеризуются более высокими значениями скоростей охлаждения на стадии кристаллизации и, соответственно, более высокими значениями темпа деформации наплавленного металла, по сравнению с наплавкой концентрированными источниками энергии [8, 9].

Известен способ импульсной лазерной наплавки А.С №160444, при котором на наплавляемую поверхность предварительно наносят двухслойное покрытие и оплавляют его импульсным лазерным излучением.

Недостатком известного способа является низкая технологичность. О технологической прочности наплавленного слоя ничего не сообщается.

Известен способ импульсной лазерной наплавки АС №849645, в котором наплавляемый порошок в газовой струе дискретно подается под углом 10…180° к оптической оси лазерного излучения. Момент касания порошка с наплавляемой поверхностью синхронизирован с подачей импульса лазерного излучения.

Недостатком известного способа является низкое значение использования наплавочного материала при наплавке на поверхность, имеющую сложную геометрию и небольшую площадь наплавки. О технологической прочности наплавленного слоя ничего не сообщается.

Наиболее близким по технической сущности к заявляемому способу является «Способ импульсной лазерной наплавки металлов» (А.С. SU 1257951).

Способ включает дискретную подачу в зону наплавки присадочного материала и оплавление его лазерным лучом, при этом присадочный материал выполняют с чередующимися кольцевыми насечками, а площадь поперечного сечения присадочного материала равна площади пятна нагрева луча, причем площадь в местах насечек не менее, чем в 5 раз меньше площади поперечного сечения присадочного материала. О технологической прочности наплавленного слоя ничего не сообщается.

Такой способ требует применение специального присадочного материала с чередующимися насечками, шаг которых и сечение необходимо подбирать в каждом конкретном случае.

Необходимо отметить, что практически все импульсные лазерные технологические установки имеют характерную форму импульса генерации лазерного излучения, в котором вслед за подъемом мощности до максимального значения на стадии нагрева и расплавления наплавочного металла следует ее падение на стадии охлаждения наплавленного металла, то есть скорость охлаждения не регулируется, а темп деформации определяется скоростью самоохлаждения [6].

Поэтому применяют различные технологические способы, позволяющие повысить сопротивляемость наплавленного слоя образованию горячих трещин. К ним относятся металлургические, технологические, конструктивные [7].

Для повышения технологической прочности наплавленного слоя необходимо уменьшить скорость самоохлаждения наплавленного слоя и тем самым уменьшить темп деформации до уровня меньше критического [7].

Задачей изобретения является исключение образования горячих трещин при лазерной импульсной наплавке металла.

Поставленная задача осуществляется за счет того, что в способе импульсной лазерной наплавки металлов, включающем подачу присадочного материала в виде проволоки и воздействие на него и зону наплавки импульсным лазерным излучением согласно изобретению каждый импульс выполнен с амплитудной модуляцией мощности лазерного излучения.

При этом, параметры амплитудной модуляции и длительность импульса лазерного излучения выбирают из условия обеспечения режима технологической прочности и термоциклирования наплавленного слоя для исключения образования горячих трщин.

Величина средней мощности и частота следования импульсов лазерного излучения определяются временем кристаллизации сварочной ванны между предыдущим и последующим импульсами.

Плотность мощности - Wp модулированного импульса лазерного излучения выбирают из условия

где,

Положение фокальной плоскости по отношению к наплавляемой поверхности выбирают из условия.

ΔF>d

где, ΔF - дефокусировка лазерного луча;

d - диаметр наплавочной проволоки.

Наплавку производят в защитной среде из инертных газов, при этом в качестве инертных газов используют, например аргон.

Подачу присадочного материала осуществляют в зону наплавки, а в качестве присадочного материала используют наплавочную проволоку.

Достигнутый технический результат заключается в том, что за счет выполнения каждого импульса лазерного излучения с амплитудной модуляцией мощности, обеспечивается снижение скорости самоохлаждения и темпа деформации наплавленного слоя металла до уровня ниже критического, что позволяет исключить образования горячих трещин.

Сущность изобретения поясняется чертежами, на которых изображено:

- Фиг.1. Фото микрошлифа с горячими трещинами в зоне наплавки;

- Фиг.2. Фото микрошлифа с трещинами на границе зоны наплавки и зоны термического влияния;

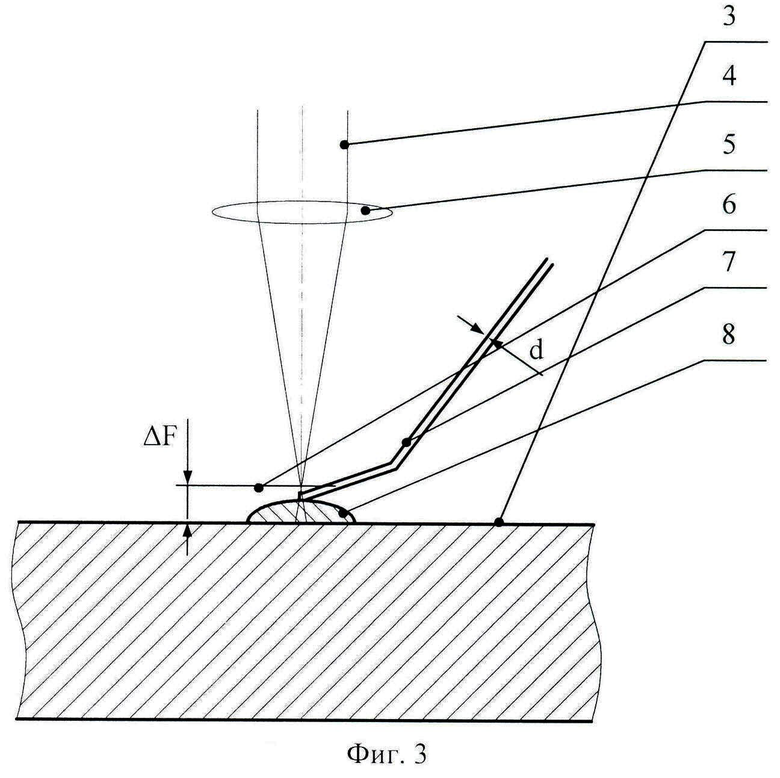

- Фиг.3. Схема импульсной лазерной наплавки;

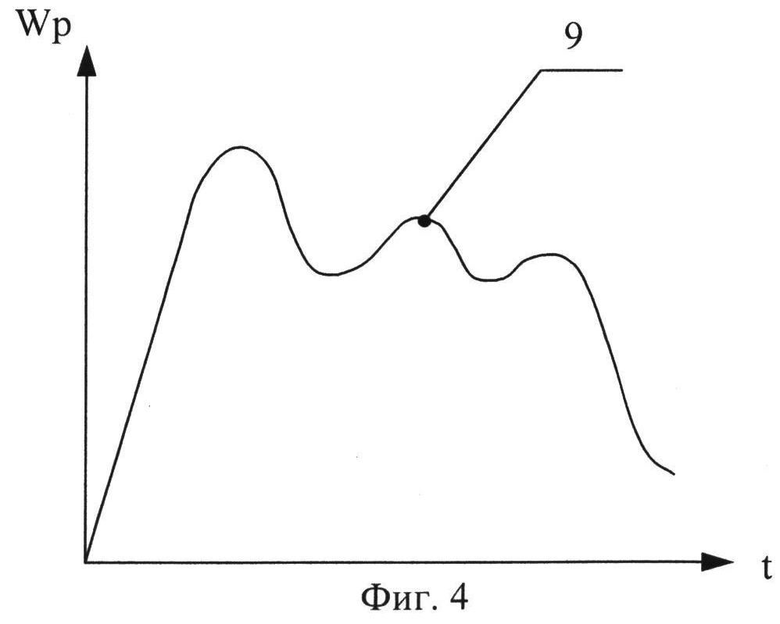

- Фиг.4. Форма модулированного импульса;

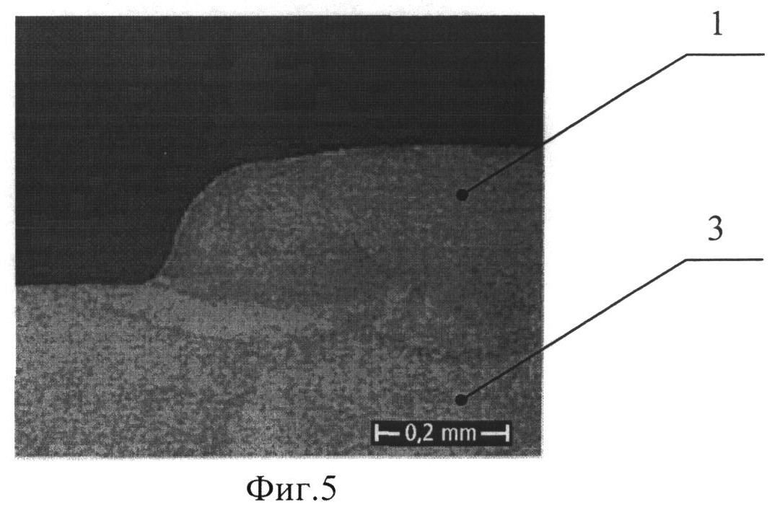

- Фиг.5. Микрошлиф наплавленного слоя после применения модулированной формы импульса лазерного излучения (Увеличение х 100);

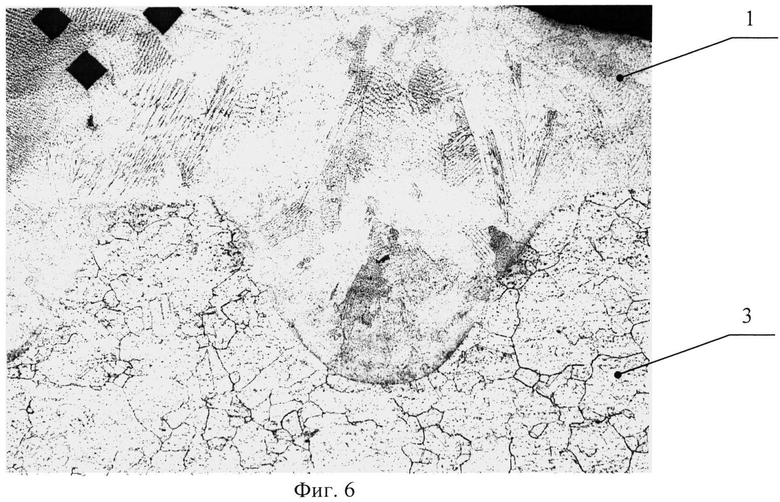

- Фиг.6. Микрошлиф наплавленного слоя после применения модулированной формы импульса лазерного излучения (Увеличение х 300);

Способ импульсной лазерной наплавки металлов реализуют следующим образом. Лазерный луч 4 (фиг.3) направляют на подлежащую наплавке поверхность 3, и фокусируют линзой 5 таким образом, что положение фокальной плоскости 6 по отношению к наплавляемой поверхности располагается исходя из условия:

ΔF>d

где, ΔF - дефокусировка лазерного луча;

d - диаметр наплавочной проволоки.

Указанные пределы изменения дефокусировки луча лазера определяют наибольшую эффективность импульсной лазерной наплавки поверхности при наименьших энергетических затратах.

Кроме того, при значении дефокусировки луча лазера ΔF<d может возникнуть брызгообразование жидкой фазы наплавляемого материала. Брызги жидкой фазы металла, попадая на открытые участки поверхности наплавляемой детали, могут привариваться, что является крайне нежелательным, так как это может привести к нарушению работы деталей машин и механизмов при эксплуатации.

Далее в зону наплавки осуществляют подачу присадочного материала 7 (фиг.3), в качестве которого используют, например присадочную проволоку диаметром d, и воздействуют на него и зону наплавки импульсным лазерным лучом, при этом каждый импульс выполнен с амплитудной модуляцией мощности лазерного излучения. Присадочная проволока под действием лазерного луча расплавляется и образует наплавленный слой 8. Предпочтительно, чтобы материал наплавочной проволоки по химическому составу был таким же или близок к материалу, на который осуществляют наплавку.

Наплавку металла осуществляют импульсным лазерным излучением с модулированием каждого импульса (фиг.3). При этом плотность мощности - Wp модулированного импульса лазерного излучения выбирают из условия

где,

Такая зависимость плотности мощности лазерного излучения обеспечивает наиболее оптимальные условия наплавления металла, при этом величина средней мощности и частота следования импульсов лазерного излучения определяются временем кристаллизации сварочной ванны между предыдущим и последующим импульсами и позволяет исключить дефектообразование в виде подрезов и разбрызгивания жидкой фазы наплавочного металла.

Для уменьшения скорости самоохлаждения наплавленного слоя металла до уровня ниже критического, в режиме термического цикла «нагрев-охлаждение» при импульсной лазерной наплавке авторы использовали дополнительно термоциклическую обработку наплавленного металла (по аналогии с лазерным термоциклированием в виде сканирования луча лазера), применяя модуляцию мощности каждого импульса лазерного излучения (Фиг.4).

Параметры амплитудной модуляции импульса лазерного излучения кривая 9 (фиг.4) в координатах плотность мощности - Wp и время длительности импульса лазерного излучения - t выбирают из условия обеспечения режима термоциклирования наплавленного слоя, при которых скорость охлаждения наплавленного слоя оказывается меньше критической скорости охлаждения, что обеспечивает исключение образования горячих трещин [9].

Модуляция в пределах одного импульса снижает скорость самоохлаждения наплавленного слоя, при котором уменьшается темп деформации до уровня меньше критического и тем самым повышают технологическую прочность наплавленного слоя.

В процессе наплавки в ванне расплава наплавляемого слоя 8 происходит металлургические взаимодействия наплавленного слоя с материалом основы или детали, при котором наплавляемый материал перемешивается с материалом основы.

Наплавку производят в защитной среде из инертных газов, при этом в качестве инертных газов используют, например аргон и гелий.

Металлографические исследования показали отсутствие в зоне наплавки трещин при импульсной лазерной наплавке с модулированным импульсом лазерного излучения, что хорошо видно на микрошлифах (фиг.5 и 6).

Способ импульсной лазерной наплавки проволокой успешно прошел промышленные испытания, и полученные образцы обработанных деталей подтверждают возможность его реализации.

Изобретение может быть применено в различных отраслях промышленности для восстановления изношенных деталей машин и механизмов, инструмента к которым предъявляются высокие требования к качеству наплавленного слоя.

Источники информации, использованные в описании:

1. Восстановление деталей машин: Справочник / Ф.И. Пантелеенко, В.П.Лялякин; Под ред. В.П. Иванова. - М.: Машиностроение, 2003. - 672 с.

2. Глазов В.В., Дьяков А.Н. Опыт института сварки России в разработке технологий наплавки // Сварочное производство, 2006, №2, с.20-24.

3. Архипов В.Е., Биргер Е.М., Епифанцев С.И. Применение лазерной технологии в ремонтном производстве // Сварочное производство. - 1985 г. - №1. - с.7-8.

4. Архипов В.Е., Биргер Е.М. Технологические особенности лазерной порошковой наплавки // Сварочное производство. - 1986 г. - №3. - С.9-11.

5. Технологии лазерной наплавки: Учеб. пособ. // А.И. Мисюров, Б.М. Федоров, И.Н. Шиганов и др. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2004. - 40 с.

6. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки. М.: Издательство МГТУ им. Н.Э. Баумана, 2006. - 664 с.

7. Теория сварочных процессов: Учебник для вузов / А.В. Коновалов, А.С. Куркин, Э.Л. Макаров, В.М. Неровный, Б.Ф. Якушин. Под ред. В.М. Неровного. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. - 752 с.

8. Волобцев Ю.В. Термический цикл в околошовной зоне при лазерной сварке // Сварочное производство, 1983, №9, С.5.

9. Лившиц Л.С. Металловедение для сварщиков. - М.: Машиностроение, 1979. - 253 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ ремонта гребешков лабиринтных уплотнений дисков газотурбинного двигателя | 2022 |

|

RU2786555C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

Способ предназначен для импульсной лазерной наплавки металлов на любые трехмерные поверхности из металлических материалов и может быть использован в различных отраслях машиностроения для восстановления изношенных деталей машин и механизмов, инструмента. Осуществляют подачу присадочного материала и воздействие на него и зону наплавки импульсным лазерным излучением. Осуществляют амплитудную модуляцию мощности лазерного излучения каждого импульса. Наплавку металла производят в защитной среде из инертных газов, а в качестве инертных газов используют, например, аргон и гелий. В результате обеспечивается снижение скорости самоохлаждения и темпа деформации наплавленного слоя металла до уровня ниже критического, что позволяет исключить образование горячих трещин. 8 з.п. ф-лы, 6 ил.

1. Способ импульсной лазерной наплавки металлов, включающий подачу присадочного материала и воздействие на него и зону наплавки импульсным лазерным излучением, отличающийся тем, что осуществляют амплитудную модуляцию мощности лазерного излучения каждого импульса, при этом плотность мощности Wp модулированного импульса лазерного излучения выбирают из условия

где

2. Способ по п.1, отличающийся тем, что параметры амплитудной модуляции мощности импульса лазерного излучения выбирают из условия обеспечения режима термоциклирования наплавленного слоя.

3. Способ по п.1, отличающийся тем, что длительность импульса лазерного излучения с амплитудной модуляцией выбирают из условия обеспечения технологической прочности наплавленного слоя.

4. Способ по п.1, отличающийся тем, что величину средней мощности и частоту следования импульсов лазерного излучения определяют в зависимости от времени кристаллизации сварочной ванны между предыдущим и последующим импульсами.

5. Способ по п.1, отличающийся тем, что положение фокальной плоскости по отношению к наплавляемой поверхности выбирают из условия

ΔF>d,

где ΔF - дефокусировка лазерного луча;

d - диаметр наплавочной проволоки.

6. Способ по п.1, отличающийся тем, что наплавку производят в защитной среде из инертных газов.

7. Способ по п.1, отличающийся тем, что в качестве инертных газов используют, например, аргон.

8. Способ по п.1, отличающийся тем, что подачу присадочного материала осуществляют в зону наплавки.

9. Способ по п.1, отличающийся тем, что в качестве присадочного материала используют наплавочную проволоку.

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 1984 |

|

SU1257951A1 |

| СПОСОБ ЛУЧЕВОЙ ОБРАБОТКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

SU1584270A1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2381094C2 |

| ЛАЗЕРНОЕ УСТРОЙСТВО ОДНОМОДОВОГО МОДУЛИРОВАННОГО ИЗЛУЧЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2044066C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1347295A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 10342750 A1, 07.04.2005 | |||

| US 2007023403 A1, 01.02.2007. | |||

Авторы

Даты

2013-12-27—Публикация

2011-04-05—Подача