Изобретение относится к получению раствора свободного цианамида и может быть использовано при синтезе органических веществ - производства дициандиами- да, сульфогуанидина, препаратов для пропитки тканей, а также в качестве дефолиантов хлопчатника стабилизации удобрений - для процессов нитрификации азота удобрений и фармацевтической промышленности.

Цель изобретения - повышение концентрации раствора свободного цианамида и степени извлечения цианамидного компонента.

На чертеже представлена принципиальная схема производства концентрированного раствора кислой соли цианамида кальция.

Позициями 1-4 обозначены реакторы- гидролизеры; 5-9 - вакуум-фильтры; 10-13 - центробежные насосы; 14-17 - электродвигатели с мешалкой; 18 - промежуточная емкость.

П р и м е р. В реактор 1 заливают 160 кг оборотного раствора кислой соли цианамида кальция из вакуум-фильтра 5 и 195 кг из вакуум-фильтра 6, к которому постепенно добавляют 100 кг технического цианамида кальция, для поддержания соотношения

О 00

NJ СО О О

Ж:Т - 3; 1 дополнительно вводят 25 кг воды, Гидролиз проводят при интенсивном перемешивании, которое достигается с помощью центробежного насоса 10 и лопастной мешалки, установленной в реакторе. Для удаления ацетилена, образующегося из находящегося в техническом цианамиде кальция карбида кальция, реакционная смесь барботируется снизу аппарата воздухом. Далее реакционная смесь поступает на вакуум-фильтр 5. Осадок после отделения направляют в реактор 2, где используют также оборотные растворы в коли- честве 80 и 150 кг, поступающие с вакуум-фильтров 6 и 7 соответственно. Для поддержания соотношения Ж:Т 3:1 добавляют 50 кг воды. Интенсивность перемешивания обеспечивается мешалкой и центробежным насосом. На заключительном этапе - после IV ступени гидролиза нерастворимый остаток промывают водой и промывные воды возвращают на lit и IV ступени гидролиза. В реакторах 3 и 4 процесс протекает аналогично описанному. Температура на всех стадиях не превышает 35°С, рН 12-13. Концентрация раствора кислой соли цианамида кальция после промывки остатка составляет 0,5%, а в оборотном растворе после IV ступени 4-6%, после III ступени 8-9%, после II ступени - не менее 18,7%, в оборотном растворе после фильтрования суспензии, т.е. в готовом продукте 27,5-28,0% Ca(HCN2)2. Полученный раствор кислой соли цианамида кальция по необходимости можно использовать как в виде кислой соли цианамида кальция, так и для получения свободного цианамида H2CN2. Полученный раствор нейтрализуют 96-98% H2S04 до рН 4,5-5,5 при температуре не выше 30°С. Образовавшийся нерастворимый сульфат кальция отделяют от раствора. Фильтрат содержит 26-27% свободного цианамида.

Основным фактором, влияющим на процесс гидролиза, является продолжительность процесса. Увеличение времени гидролиза приводит к разложению образующегося свободного цианамида и соответственно увеличению степени перехода кислой соли цианамида кальция в мочевину л дициандиамид. Кроме того, число реакторов с учетом процессов отделения нерастворимой части суспензии и промывки остатков установлено экспериментальным путем и увеличение времени гидролиза приводит к увеличению числа реакторов, что приводит к уменьшению степени извлечения цианамидного компонента из исходного цианамида кальция, а уменьшение

времени гидролиза также приводит к уменьшению числа реакторов. ,

Температура процесса гидролиза также является основным фактором, она должна

быть не выше 35 и не ниже 25°С. Верхний предел обусловлен оптимальным выходом цианамидного азота, повышение температуры выше 35°С приводит к разложению свободного цианамида. Кроме того, повы0 шение температуры (верхнего предела) приводит к увеличению числа реакторов из-за изменения времени пребывания реакционной смеси. Это также приводит к неполному извлечению цианамидного азота за счет не5 выполнения всей операции технологического режима. Уменьшение температурного передела (ниже 25°С) приводит к увеличению числа изотермических реакторов. При 20°С для достижения 96% степени извлече0 ния цианамидного азота необходимо семь изотермических реакторов непрерывного действия.

Барботирование проводят только в первом аппарате, так как в техническом циана5 миде кальция содержится 0,2-1,7 мас.% карбида кальция и при гидролизе образуется ацетилен, который создает взрывоопасную обстановку,

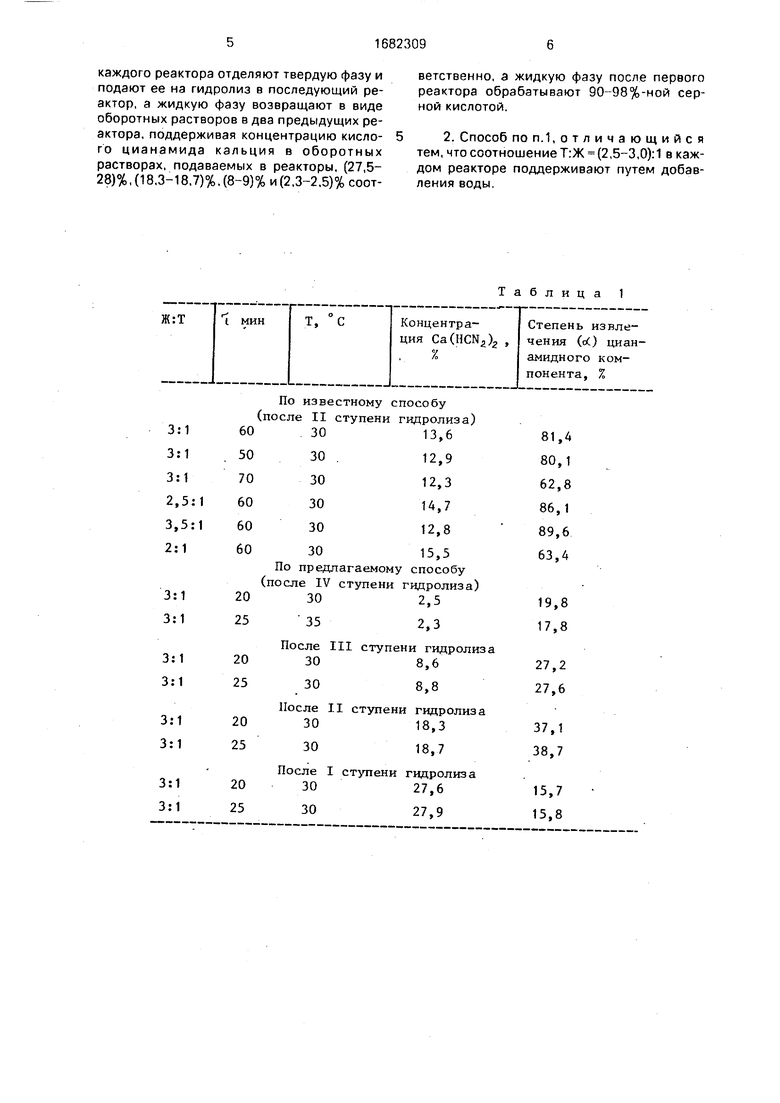

В табл. 1 представлены данные по сте0 пени извлечения цианамидного компонента и концентрации кислой соли цианамида кальция на каждой стадии гидролиза в зависимости от условий проведения процесса; в табл. 2 - данные по степени извлечения

5 цианэмидного компонента и концентрации конечного раствора кислой соли цианамида кальция после гидролиза.

Предлагаемый способ позволяет повысить концентрацию кислой соли цианамида

0 кальция с 13-15,5 до 25-30% и, следовательно, раствора свободного цианамида, и повысить степень извлечения цианамидного компонента с 63,4-89,6 до 99,7%. Формула изобретения

51. Способ получения раствора свободного цианамида, включающий гидролиз цианамида кальция при интенсивном перемешивании в течение 1 ч с последующей обработкой жидкой фазы кислым реа0 гентом, отличающийся тем, что, с целью повышения концентрации раствора свободного цианамида и степени извлечения цианамидного компонента, гидролиз 11: .анамида кальция осуществляют в четыЬ рех последовательно расположенных изотермических реакторах непрерывного действия в течение 10-15 мин и бартотаже воздуха в первом реакторе и 10-25 мин - в последующих реакторах при соотношении Ж:Т в каждом реакторе (2,5-3,0):1, после

каждого реактора отделяют твердую фазу и подают ее на гидролиз в последующий реактор, а жидкую фазу возвращают в виде оборотных растворов в два предыдущих реактора, поддерживая концентрацию кисло- го цианамида кальция в оборотных растворах, подаваемых в реакторы, (27,5- 28)%,(18,3-18.7)%,(8-9)% и(2.3-2.5)% соответственно, а жидкую фазу после первого реактора обрабатывают 90-98%-ной серной кислотой.

2. Способ по п.1,отличающийся тем, что соотношение Т:Ж (2,5-3,0):1 в каждом реакторе поддерживают путем добавления воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевино-цианамидного удобрения | 1980 |

|

SU990754A1 |

| Способ получения тиомочевины | 1991 |

|

SU1810339A1 |

| Способ получения дефолианта | 1986 |

|

SU1416097A1 |

| Способ получения жидкого азотного удобрения с ингибитором нитрификации | 1989 |

|

SU1659387A1 |

| Способ получения комбинированного дефолианта | 1977 |

|

SU948992A1 |

| Способ получения свободного цианамида | 1989 |

|

SU1680628A1 |

| Способ получения дефолианта | 1989 |

|

SU1768108A1 |

| Дефолирующая смесь | 1973 |

|

SU470295A1 |

| Способ получения сложных удобрений | 1979 |

|

SU765248A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2493273C2 |

Изобретение относится к способу получения раствора свободного цианамида и может быть использовано при синтезе орга- ниче.ских веществ, а также препаратов для пропитки тканей, а также в качестве дефолиантов хлопчатника, для стабилизации удобрений - для процессов нитрификации азота удобрений и в фармацевтической промышленности. Способ получения раствора свободного цианамида включает гидролиз цианамида кальция при интенсивном перемешивании в течение 1 ч с последующей обработкой жидкой фазы кислым реагентом. С целью повышения концентрации раствора свободного цианамида и степени извлечения цианамидного компонента гидролиз осуществляют в четырех последовательно расположенных изотермических реакторах непрерывного действия, в течение 10-15 мин и барботаже воздуха - в первом реакторе и 10-25 мин - в последующих реакторах, при отношении Т:Ж в каждом реакторе (2,5-3,0):1. После каждого реактора отделяют твердую фазу и подают ее. на гидролиз в последующий реактор, а жидкую фазу возвращают в виде оборотного раствора в два предыдущих реактора, поддерживая концентрацию кислого цианамида кальция в оборотных растворах, подаваемых в реакторы, (27,5-28)%, (18,3-18,7)%.

Таблица 1

Таблица 2

,

crV|

цД|

h ДI

c.

| Авторское свидетельство СССР № 946069,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-10-07—Публикация

1988-04-13—Подача