Изобретение относится к способам получения тиомочевины, широко применяемой в промышленности синтеза органических, неорганических веществ, в фармацевтической промышленности, .извлечения редких благородных металлов, в технологии минеральных удобрений, в частности препаратов для стабилизации азота туков, стимуляторов роста и развития растений, дефолиантов, антисептических, -фунгицидных и множества других отраслей народного хозяйства.

Целью изобретения является увеличение концентрации раствора тиомочевины, уменьшение отхода производства тиомочевины, рационального использования природных ресурсов, обеспечение стабильности свободного цианамида до его преобразования, повышение степени и перехода сульфата кальция в сульфид и сероводород, обеспечение максимальной степени перехода цианамидного азота в тиомочевину, уменьшение технологических, энергетических затрат при получении конечного продукта. ;

Способ по изобретению включает следующую последовательность операций. В аппарат гидролиза загружают 300 мл воды порциями добавляют 120 г ТЦК перемешивают в течение 1 ч, по истечении времени суспензию нейтрализуют серной кислотой (85-98%-ной На504)до рН 4,5-5,5, отделяют нерастворимую часть, промывают дважды водой, промывные воды возвращают с фильтратом в аппарат синтеза. Осадок сушат отходящими из высокотемпературной печи газами и теплом, после чего к сухой массе добавляют 100 г ТЦК и 5-7 г кокса и подают в высокотемпературную печь и проводят восстановление - обжиг при температуре 700-800°С, печь отключают и снизу аппарата пропускают воздух в течение 0,500

о

со со о

1.0 ч. После чего шихту отгружают, слегка измельчают и порциями с температурой 100-110°С вводят в колонну аппарата синтеза при интенсивном перемешивании. Снизу аппарата пропускают отходящие из колонны сушилки СО, С02 газы, соблюдая рН среды равным 2-3 по индекаторной бумаге в течение 1,04-0.5 ч по истечении времени, нерастворимую часть суспензии отделяют в виде карбонатов кальция промывают дважды водой, которые передают в аппарат гидролиза, а фильтрат передают в аппарат синтеза. Карбонат кальция используют в качестве строительного материала или для других целей народного хозяйство.

Пример1.В аппарат гидролиза загружают 300 мл воды, при интенсивном перемешивании вводят 100 г технического цианамида кальция (ТЦК)и проводят гидролиз при температуре 25°С в течение 60 мин. По истечении времени гидролиза, суспензию нейтрализуют 126,34 г (98%-ной НзЗСм) серной кислотой до рН 4,5-5,5 по индикаторной бумаге. Нерастворимую часть - 184,52 гввиде 171,83 гСаЗСМй 12,7гСсвоб. с 20%-ной влагой отделяют и промывают два раза по 75 мл водой, первую порцию промывных вод вводят в состав фильтрата, вторую возвращают в аппарат гидролиза. Осадок сушат теплом и отходящими газами из высокотемпературной печи, после чего к осадку добавляют 100 г ТЦК и 5 г кокса, смешивают до однородной массы и передают в высокотемпературную печь для восстановления CaS04 до CaS, нагрев продолжают до температуры 700°С печь отключают и снизу печи подают воздух в течение 0,5 ч с помощью горения и восстановления температура в печи достигает 850°С. После чего отгружают шихту слегка измельчают и порциями с температурой 100°С при интенсивном перемешивании вводят в фильтрат, одновременно подавая снизу аппарата отходящие газы из печи виде СО, С02, которые регулируется изменением рН-2-3 реакционной массы и температуры 80°С. По истечении времени 50 мин суспензию отделяют от нерастворимой части, 256 г осадок промывают дважды водой по 75мг, возвращают в аппарат гидролиза. 28.61%-ный фильтрат подвергают к кристаллизации или вакуум- выпарке, получают твердый продукт. Общий выход процессов 94,7%. а тиомочевины -- 96,3%.

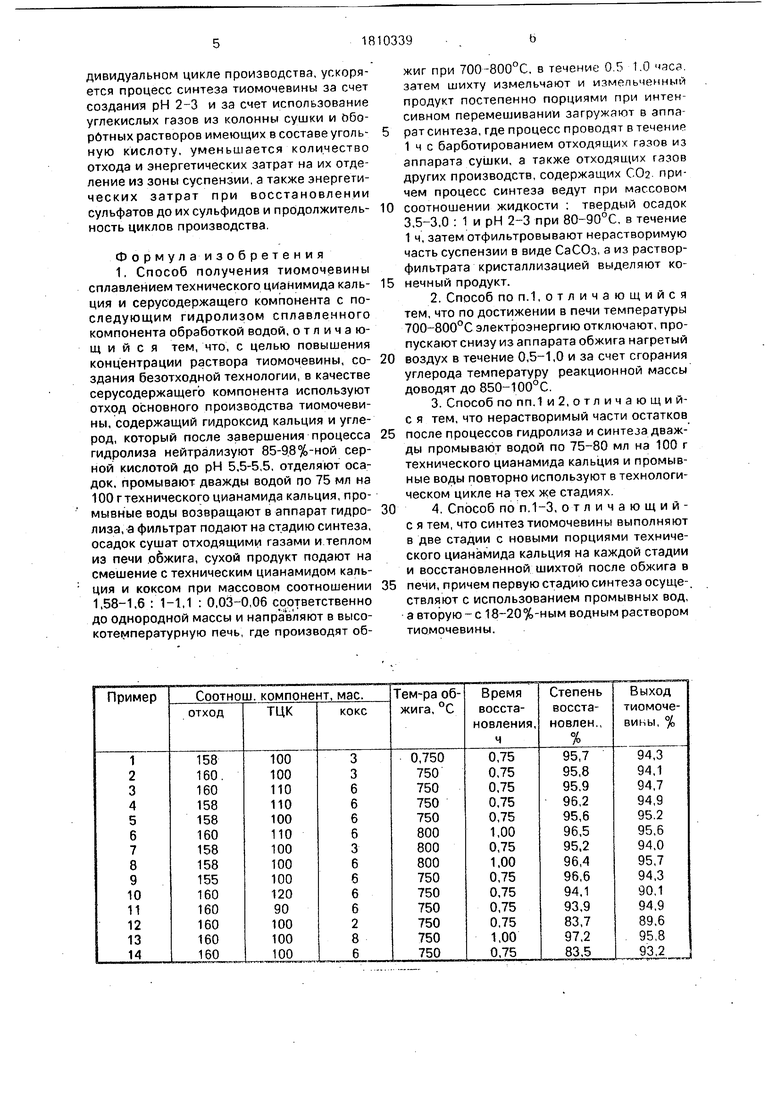

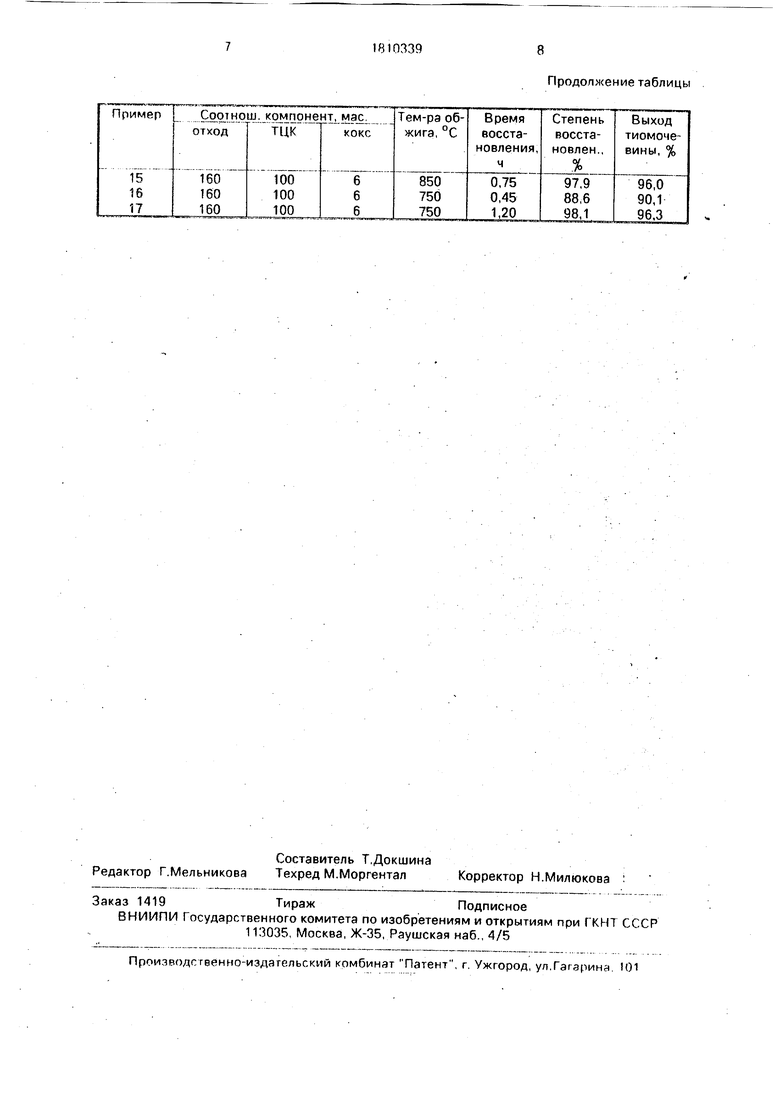

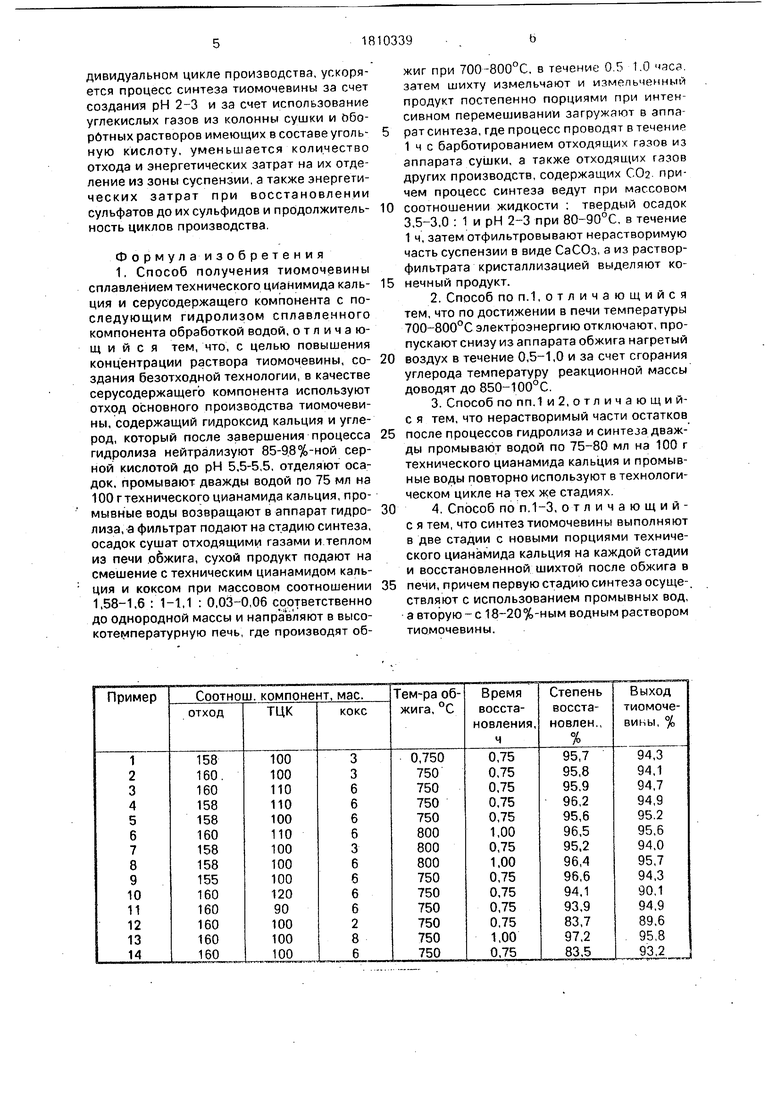

Аналогичные примеры 1-18 осуществления способа представлены в таблице, где рН 2-3, время гидролиза 50-70 мин, соотношение Ж:Т (2,5 3):1. температура синтеза 80-95°С оптимальны м постоянные. Достигнутые результаты, как следует из анализа приведенных примеров, подтверждают оптимальные параметры режима.

Массовое соотношение Ж:Т 3 - 3,5:1 меньше выбранного, что приводит к загустеванию суспензии (при недостатке воды) и к нарушению технологии гидролиза (не полное перемешивание, извличение К1Ц из ТЦК, большой расход воды для промывки, разложение свободного цианамида и т.д.), а повышение - к разбавлению раствора. При синтезе Ж:Т (2,5 - 3):1, которое также объясняется как и гидролиз.

Значение рН среды при нейтрализации серной кислотой должно быть 4,5-5,5, где

5 свободный цианамид наиболее стабилен, ниже - приводит к образованию мочевины, а выше - мочевины и дициандиамида. рН раствора при синтезе равен 3-4, которое регулируется углекислым газом, отходящим

0 из колонны обжига, ниже-перерасход углекислого газа, а выше - неполное высвобождение среды из состава сульфида кальция, вследствие чего протекают побочные реакции со свободным цианамидом.

5 Температурные пределы в процессе обжига (700-800°С) обусловлены тем, что ниже - углерод не полностью восстанавливает CaS04 в CaS и вводимый в состав шихты С не успевает реагировать с.кисло0 родом, вязанным в CaSO, следовательно понижается выход конечного продукта. Температура в печи достигает 850-1000°С за счет сгорания свободного углерода и эндотермической реакции восстановления. На5

рушение которого приводит к неполному

восстановлению (ниже) и перерасходу электроэнергии (выше).

Время процессов гидролиза синтеза и восстановления также выбрано из экспери0 ментальных данных, нарушение которых также приводит к неполному выходу готового (промежуточного) продукта (ниже) и энергетическому расходу (выше) при производстве.

5 Таким образом использование способа синтеза тиомочевины против имеющихся приемов осуществления имеют следующие преимущества: обеспечивается стабильность свободного цианамида при гидролизе

0 технического цианамида кальция, что достигается при использовании в своем составе тиомочевины, уменьшается время нейтрализации серной кислотой, за счет стабильности цианамида, что уменьшает

5 энергозатраты на охлаждения растворов и суспензии при нейтрализации, увеличивается концентрация раствора тиомочевины вследствие выполнения двух приемов синтеза, гидролиза с использованием оборотных растворов и промывных вод в индивидуальном цикле производства, ускоряется процесс синтеза тиомочевины за счет создания рН 2-3 и за счет использование углекислых газов из колонны сушки и обо- рбтных растворов имеющих в составе уголь- ную кислоту, уменьшается количество отхода и энергетических затрат на их отделение из зоны суспензии, а также энергетических затрат при восстановлении сульфатов до их сульфидов и продолжитель- ность циклов производства.

.Формула-изобретения 1. Способ получения тиомочевины сплавлением технического цианимида каль- ция и серусодержащего компонента с последующим гидролизом сплавленного компонента обработкой водой, отличающийся тем, что, с целью повышения концентрации раствора тиомочевины, со- здания безотходной технологии, в качестве серусодержащего компонента используют отход основного производства тиомочевины, содержащий гидроксид кальция и углерод, который после завершения процесса гидролиза нейтрализуют 85-9.8%-ной серной кислотой до рН 5,5-5,5, отделяют осадок, промывают дважды водой по 75 мл на 100 г технического цианамида кальция, промывные воды возвращают в аппарат гидро- лиза, а фильтрат подают на стадию синтеза, осадок сушат отходящими газами и теплом из печи обжига, сухой продукт подают на смешение с техническим цианамидом кальция и коксом при массовом соотношении 1,58-1,6 : 1-1,1 : 0,03-0,06 соответственно до однородной массы и направляют в высокотемпературную печь, где производят обжиг при 700 800°С, в течение 0.5 1.0 часа. затем шихту измельчают и измельченный продукт постепенно порциями при интенсивном перемешивании загружают в аппарат синтеза, где процесс проводят в течение 1 ч с барботированием отходящих газов из аппарата сушки, а также отходящих газов других производств, содержащих 002 причем процесс синтеза ведут при массовом соотношении жидкости : твердый осадок 3,5-3,0 : 1 и рН 2-3 при 80-90°С, в течение 1 ч, затем отфильтровывают нерастворимую часть суспензии в виде СаСОз, а из раствор- фильтрата кристаллизацией выделяют конечный продукт.

2. Способ по п.1,отличающийся тем, что по достижении в печи температуры 700-800°С электроэнергию отключают, пропускают снизу из аппарата обжига нагретый воздух в течение 0,5-1,0 и за счет сгорания углерода температуру реакционной массы доводят до 850-100°С.

3. Способ по пп,1 и2,отличающий- с я тем, что нерастворимый части остатков после процессов гидролиза и синтеза дважды промывают водой по 75-80 мл на 100 г технического цианамида кальция и промывные воды повторно используют в технологическом цикле на тех же стадиях.

4. Способ по п.1-3, отличающий- с я тем, что синтез тиомочевины выполняют в две стадии с новыми порциями технического цианамида кальция на каждой стадии и восстановленной шихтой после обжига в печи, причем первую стадию синтеза осуще-. ствляют с использованием промывных вод, а вторую - с 18-20%-ным водным раствором тиомочевины.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свободного цианамида | 1989 |

|

SU1680628A1 |

| Способ получения раствора свободного цианамида | 1988 |

|

SU1682309A1 |

| Способ получения дефолианта | 1989 |

|

SU1768108A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| Способ получения жидкого азотного удобрения с ингибитором нитрификации | 1989 |

|

SU1659387A1 |

| Способ получения пентаоксида ванадия высокой чистоты | 2023 |

|

RU2817727C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2492255C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА - ГИДРОКСОСУЛЬФАТА АЛЮМИНИЯ | 1995 |

|

RU2091309C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ | 2024 |

|

RU2838283C1 |

| Способ очистки нефтезагрязненных грунтов от естественных радионуклидов | 2019 |

|

RU2714309C1 |

Использование: тиомочеви на - полупродукт в синтезе фармацевтических препаратов, удобрений, антисептиков, фунгицидов. Сущность изобретения: тиомо- чевину получают сплавлением смеси технического цианамида кальция, углерода и осадка сульфата кальция, полученного в качестве побочного продукта при гидролизе технического цианамида кальция до раствора гидроксида кальция, с последующей его нейтрализацией серной кислотой. Смесь технического цианамида кальция, сульфата кальция и углерода, взятых при соотношении (1-1,1):(1,58-1,6):(0,03-0,06) соответственно, перемешивают и обжигают 0,5-1,0 ч в печи при 700-800°С. Шихту измельчают, охлаждают и подвергают гидролизу при 80- 90°С при массовом соотношении жидкости и твердого осадка (2,5-3,0):1 и рН -2,8 с бар- ботированием через жидкую смесь газов, отходящих из печи и содержащих СОа. Далее из суспензии фильтрованием отделяют осадок СаСОз, а из фильтрата перекристал- лизовывают целевой продукт. Маточный раствор возвращают на стадию гидролиза. Выход 94,3-96,3%. Зз.п. ф-лы, 1 табл. (Л С

| СПОСОБ ПОЛУЧЕНИЯ ТИОМОЧЕВИНЫ | 0 |

|

SU218157A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-23—Подача