Изобретение относится к области технических измерений.

Цель изобретения - упрощение определения радиуса затупления лезвия режущего инструмента по отпечатку - достигается косвенным методом путем измерения ширины полученного отпечатка в поперечном сечении,

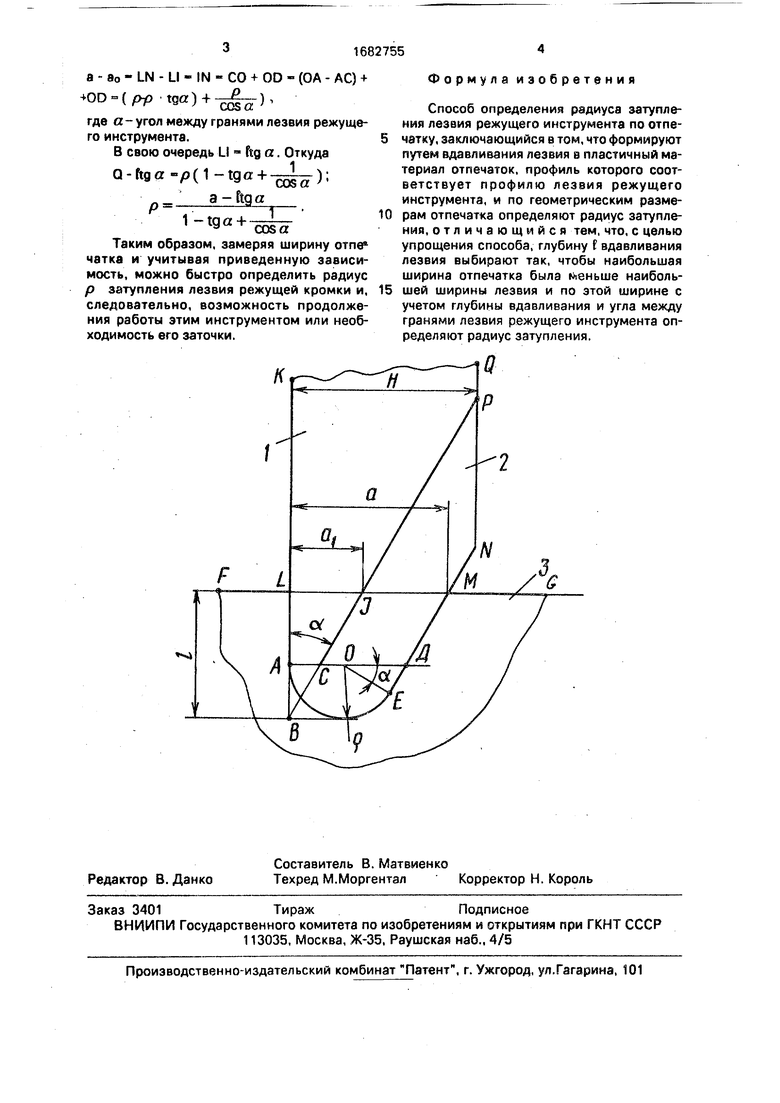

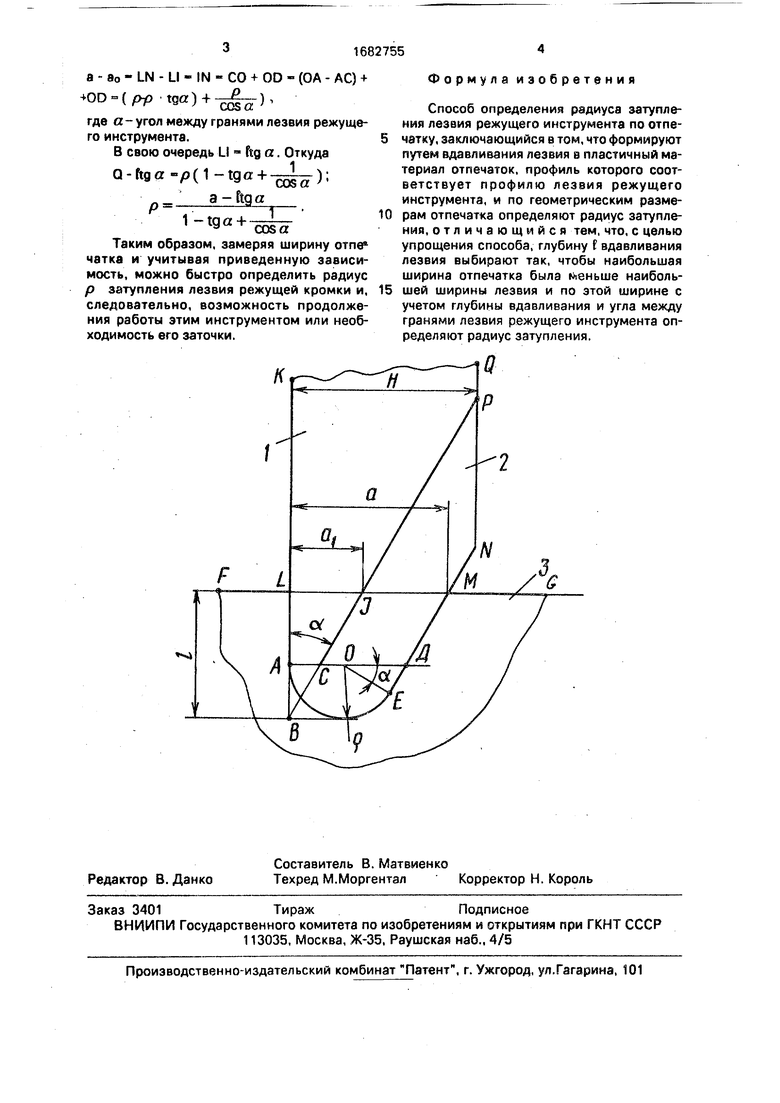

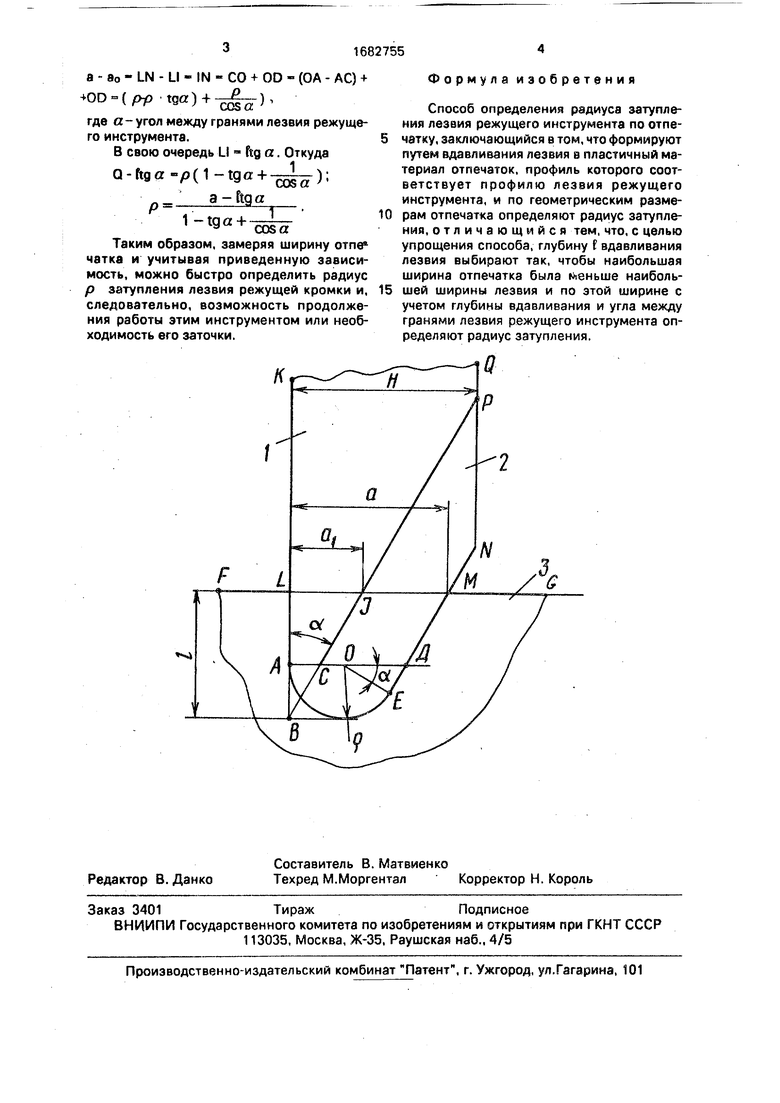

На чертеже приведена схема, поясняющая способ.

На чертеже приняты следующие обозначения : выноска 1 (контур KBPQ) - поперечное сечение лезвия заточенного режущего инструмента, выноска 2 -(контур KAEDNQ) - поперечное сечение затупленного лезвия режущего инструмента, радиус р которого необходимо определить, и выноска 3 - отпечаток лезвия режущего инструмента - заточенного (контур FLBIG) и затупленного (контур FLAEDMG).

Способ осуществляется следующим образом.

Лезвие режущего инструмента, заточенное или проработавшее определенное время, вдавливают на глубину С, которую выбирают таким образом, чтобы наибольшая ширина а отпечатка была меньше наибольшей толщины Н лезвия режущего инструмента, в пластичный материал и получают отпечаток, соответствующий контуру заточенного или затупленного лезвия режущего инструмента, после чего измеряют ширину полученного отпечатка.

Из приведенной схемы видно, что разность между шириной а отпечатка, получен- ного затупленным лезвием, радиус затупления р при вершине которого равен шириной ао отпечатка, полученного заточенным лезвием, радиус затупления при вершине которого стремится к нулю, равна

О 00 N3 X СП СЛ

8 - 80 - LN - LI - IN - CO + OD - (OA - AC) +

О ( p-p tga) +

)

cosa

где а-угол между гранями лезвия режущего инструмента.

В свою очередь LI fog a. Откуда

Q-ftga«/3(1-tga+- -); a-tiga

р

1 -tga +

Т

cosa

Таким образом, замеряя ширину отпе чатка и учитывая приведенную зависимость, можно быстро определить радиус затупления лезвия режущей кромки и, следовательно, возможность продолжения работы этим инструментом или необходимость его заточки.

Формула изобретения

Способ определения радиуса затупления лезвия режущего инструмента по отпечатку, заключающийся в том, что формируют путем вдавливания лезвия в пластичный материал отпечаток, профиль которого соответствует профилю лезвия режущего инструмента, и по геометрическим размерам отпечатка определяют радиус затупления, отличающийся тем, что, с целью упрощения способа, глубину С вдавливания лезвия выбирают так, чтобы наибольшая ширина отпечатка была меньше наибольшей ширины лезвия и по этой ширине с учетом глубины вдавливания и угла между гранями лезвия режущего инструмента определяют радиус затупления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наконечник для определения пластичности материалов /его варианты/ | 1983 |

|

SU1134907A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2279056C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284025C1 |

| ПРИТИР ДЛЯ ДОВОДКИ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 1968 |

|

SU212783A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764835A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2281474C1 |

| Способ Дагиса упрочнения деталей | 1990 |

|

SU1750906A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2290621C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284499C1 |

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

Изобретение относится к области технических измерений. Цель изобретения - упрощение определения радиуса затупления лезвия режущего инструмента по его отпечатку. Способ заключается в следующем. Вдавливают на глубину Ре пластичный материал, хорошо сохраняющий объемные отпечатки, лезвие проработавшего некоторое время режущего инструмента. Получают отпечаток, соответствующий профилю лезвия режущего инструмента, измеряют в поперечном сечении ширину а отпечатка и опре- деляют радиус р затупления лезвия режущего инструмента по следующей формуле: /э а -ftgo/(1 -tga + 1)cosa, где а- угол между гранями лезвия режущего инструмента. Глубину вдавливания выбирают таким образом, чтобы наибольшая ширина отпечатка была меньше наибольшей толщины режущего инструмента. 1 ил.

4

| Способ измерения остроты лезвия режущего инструмента | 1978 |

|

SU697815A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1989-02-28—Подача