Изобретение относится к упрочнению деталей, имеющих поперечные отверстия, к способам упрочнения деталей в зонах расположения поперечных отверстий путем создания на кромках отверстий напряжений сжатия пластическим деформированием, а именно к упрочнению валов и осей, снабженных поперечными сквозными и глухими отверстиями путем обжатия их кромок.

Способ может быть использован, например, на ремонтных предприятиях агропромышленного комплекса при восстановлении шеек коленчатых валов автотракторных двигателей наплавкой, при перешлифовке шеек валов на ремонтные размеры для их упрочнения в зонах расположения поперечных маслоподводящих каналов.

Известны способы-аналоги упрочнения деталей, снабженных поперечными отверстиями, согласно которым кромки поперечных отверстий упрочняют несколькими способами: раззенковывают кромки поперечных отверстий, скругляют их выходы резанием; в зоне выхода поперечных отверстий на валах и осях снимают лыски; обжимают стенки отверстий шариками; наносят вблизи кромок поперечных отверстий разгружающие канавки вдавливанием в тело вала пуансона.

Однако эти способы, хотя и обеспечивают увеличение усталостной прочности деталей типа валов в зоне поперечных отверстий, но имеют недостатки. Например, раззенковка кромок отверстий дает недостаточное повышение усталостной прочности. Другие способы-аналоги уменьшения концентрации номинальных напряжений сложны и трудоемки, поэтому их применяют редко.

Основным недостатком известных способов-аналогов является то, что в процессе обработки кромок отверстий не удается получить упрочненную зону, имеющую форму эпюры напряжений, что не дает возможности получить наибольший положительный эффект от упрочнения при минимальных затратах. При этом дополнительную деформацию детали создают на участках, где отсутствует концентрация напряжений.

Наиболее близким к предлагаемому является способ, согласно которому упрочняют детали и уменьшают концентрацию напряжений в зоне кромок поперечных от(Л

с

1 ел о о о о

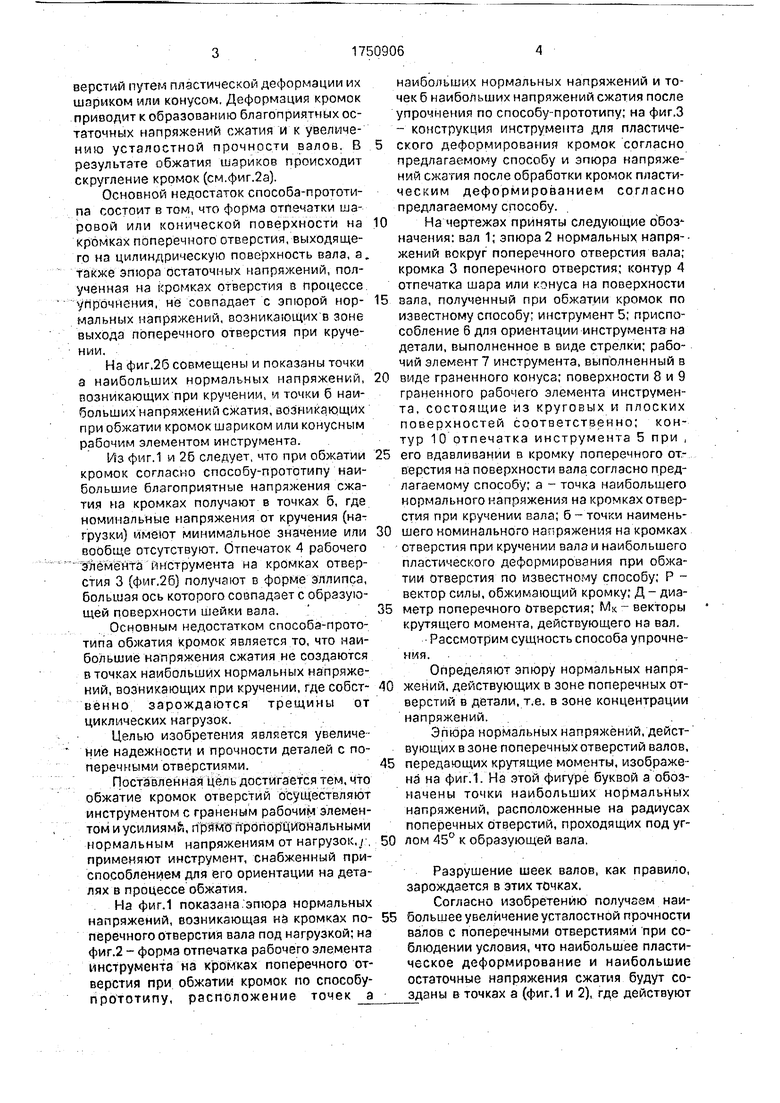

ерстий путем пластической деформации их ариком или конусом. Деформация кромок риводит к образованию благоприятных осаточных напряжений сжатия и к увеличеию усталостной прочности валов. В езультате обжатия шариков происходит кругление кромок (см.фиг.2а).

Основной недостаток способа-прототипа состоит в том, что форма отпечатки шаровой или конической поверхности на кромках поперечного отверстия, выходящего на цилиндрическую поверхность вала, а. акже эпюра остаточных напряжений, полченная на кромках отверстия в процессе прочнения, не совпадает с эпюрой нормальных напряжений, возникающих в зоне выхода поперечного отверстия при кручении.

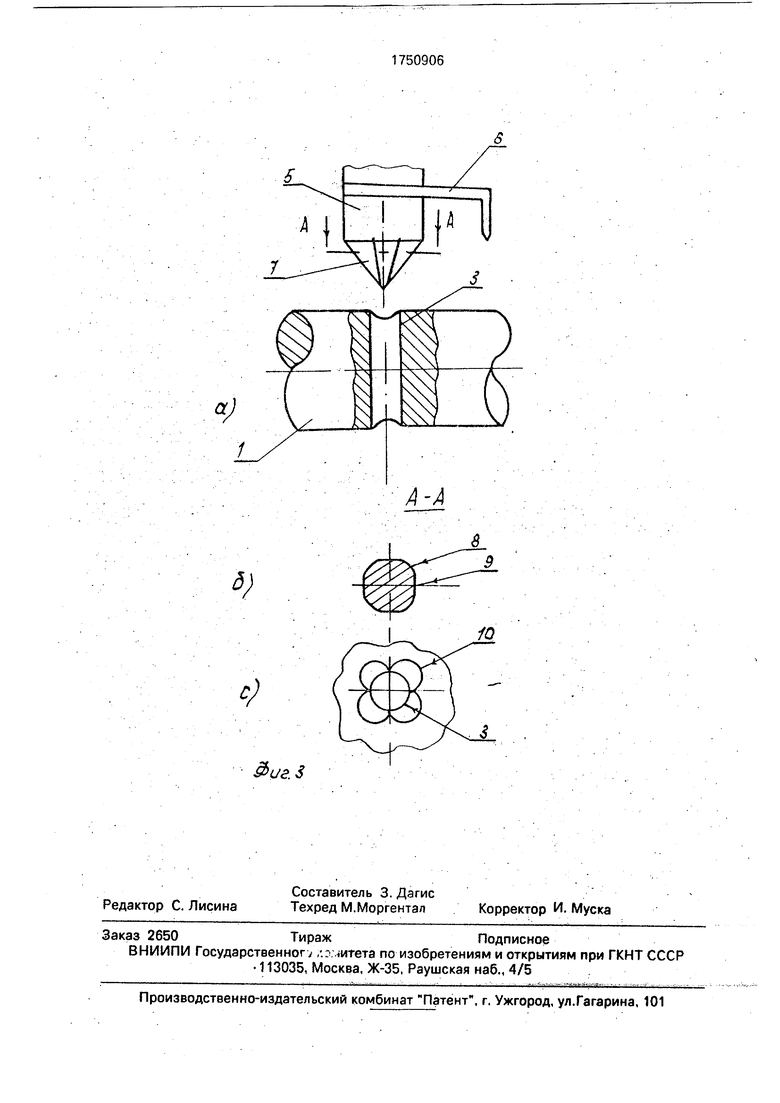

На фиг.2б совмещены и показаны точки а наибольших нормальных напряжений, возникающих при кручении, и точки б наибольших напряжений сжатия, возникающих при обжатии кромок шариком или конусным рабочим элементом инструмента.

Из фиг.1 и 26 следует, что при обжатии кромок согласно способу-прототипу наибольшие благоприятные напряжения сжатия на кромках получают в точках б, где номинальные напряжения от кручения (нагрузки) имеют минимальное значение или вообще отсутствуют. Отпечаток 4 рабочего элемента инструмента на кромках отверстия 3 (фиг.2б) получают в форме эллипса, большая ось которого совпадает с образующей поверхности шейки вала.

Основным недостатком способа-прототипа обжатия кромок является то, что наибольшие напряжения сжатия не создаются в точках наибольших нормальных напряжений, возникающих при кручении, где собственно зарождаются трещины от циклических нагрузок.

Целью изобретения является увеличение надежности и прочности деталей с поперечными отверстиями.

Поставленная цель достигается тем, что обжатие кромок отверстий осуществляют инструментом с граненым рабочим элементом и усилиями, прямъ пропорциональными нормальным напряжениям от нагрузок,, применяют инструмент, снабженный приспособлением для его ориентации на деталях в процессе обжатия.

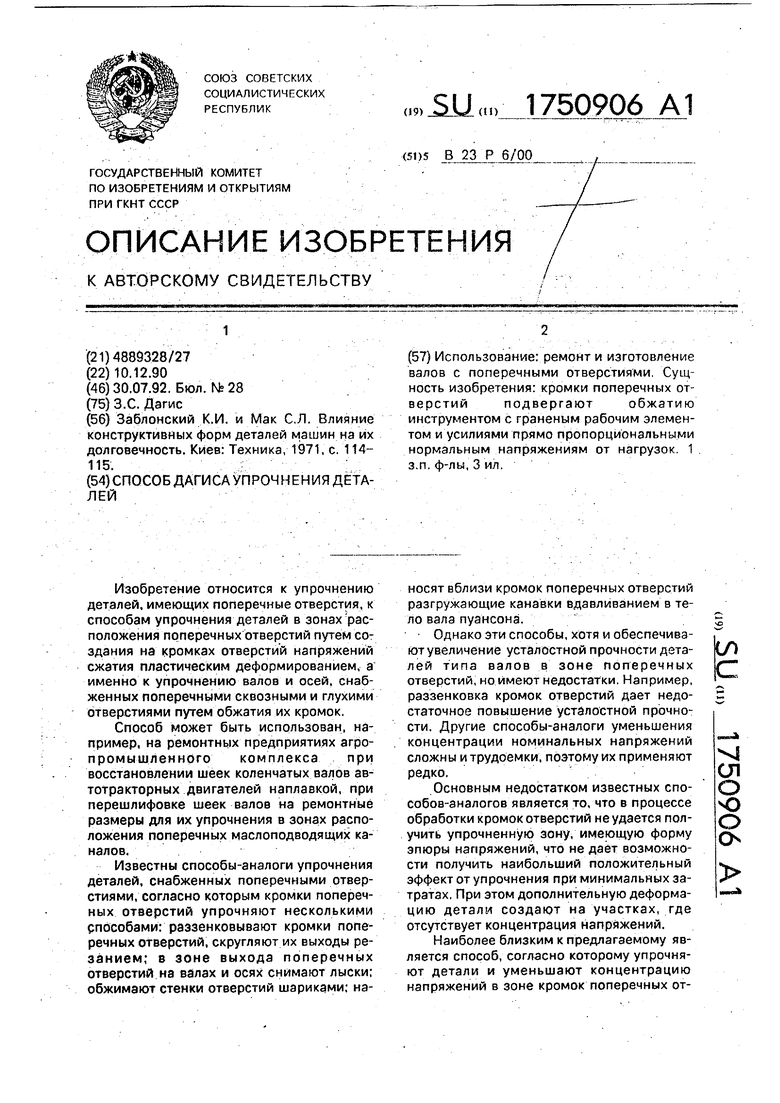

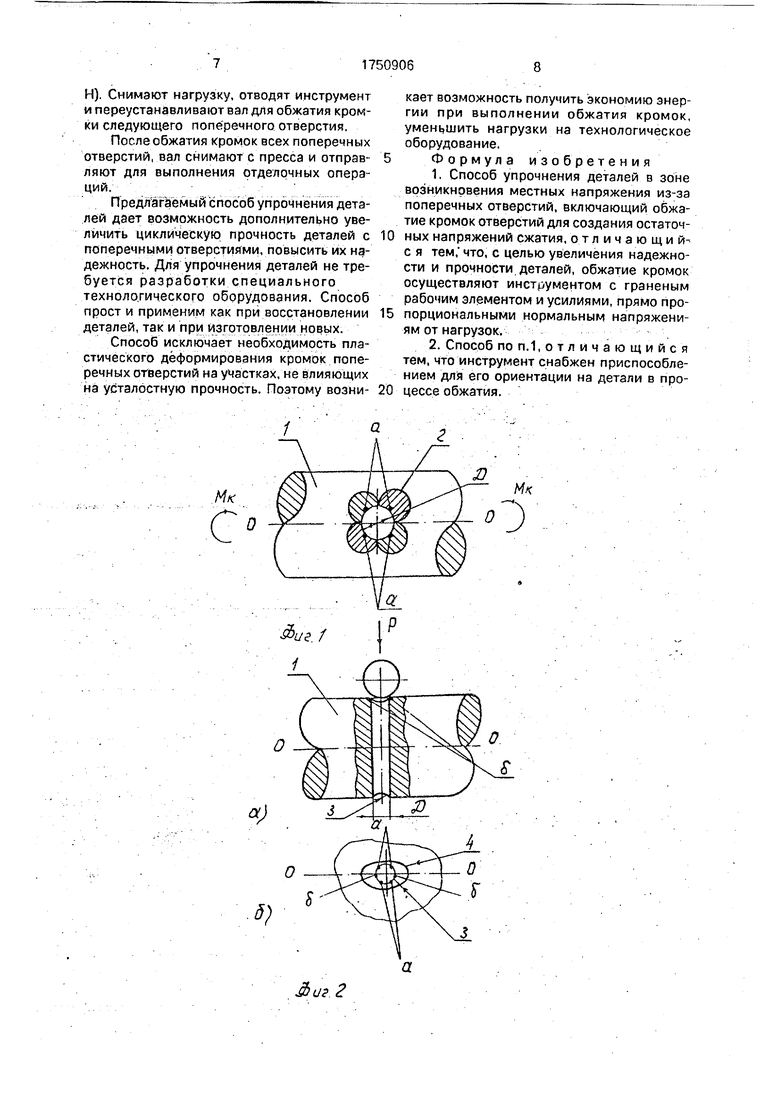

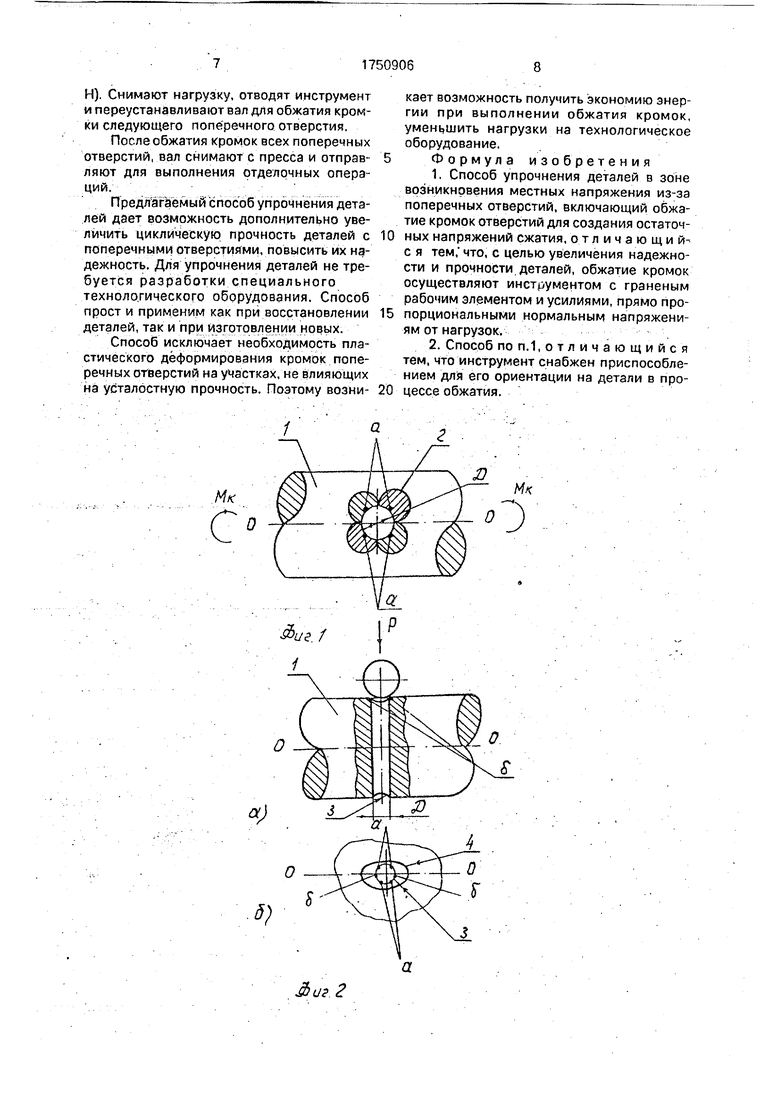

На фиг.1 показана эпюра нормальных напряжений, возникающая на кромках поперечного отверстия вала под нагрузкой; на фиг.2 - форма отпечатка рабочего элемента инструмента на кромках поперечного отверстия при обжатии кромок по способу- прототипу, расположение точек а

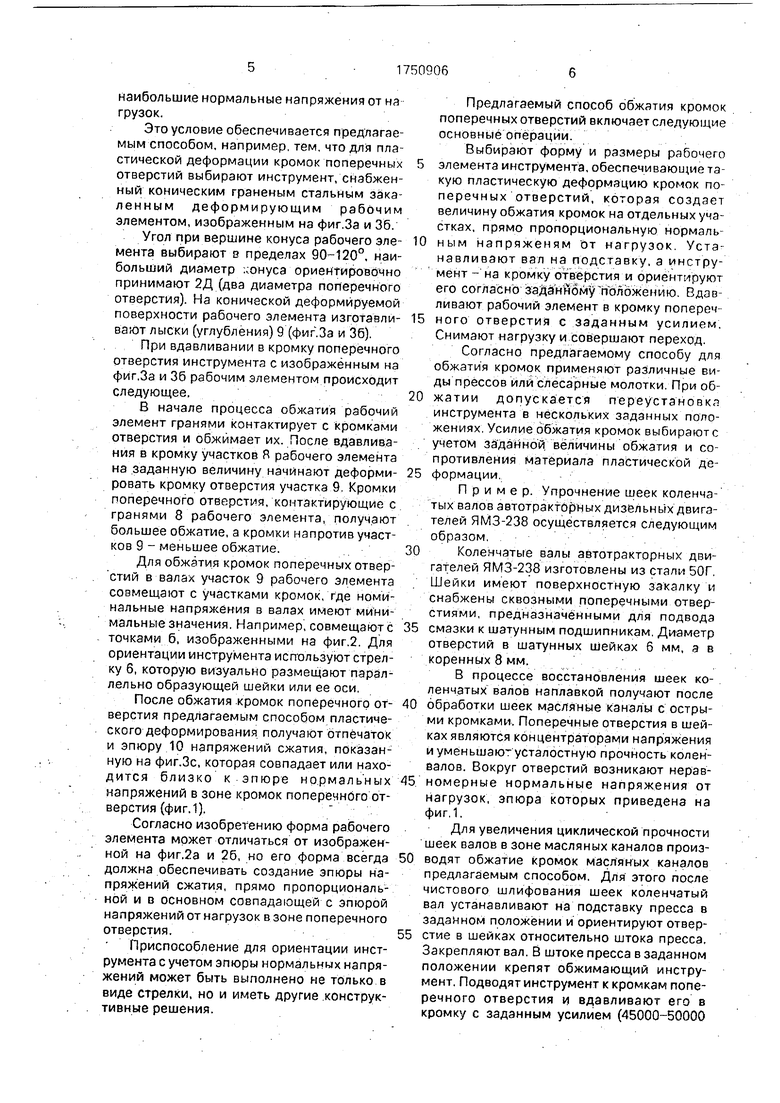

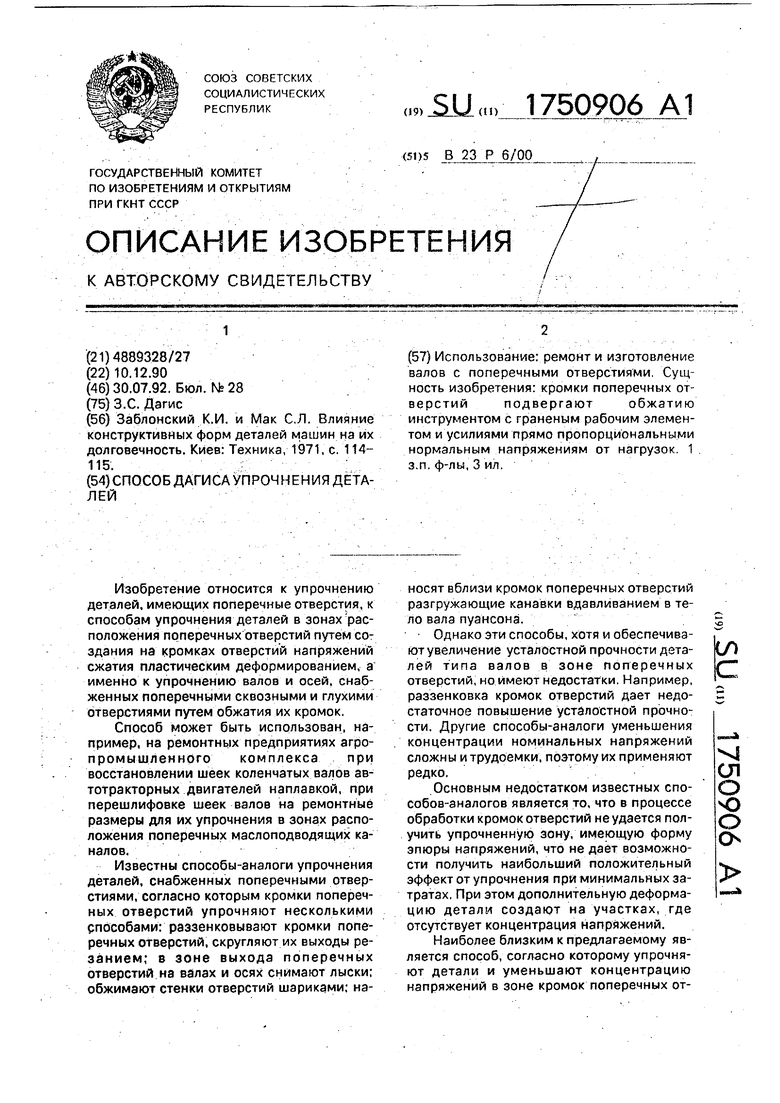

наибольших нормальных напряжений и точек б наибольших напряжений сжатия после упрочнения по способу-прототипу; на фиг.З - конструкция инструмента .для пластического деформирования кромок согласно предлагаемому способу и эпюра напряжений сжатия после обработки кромок пласти- ческим деформированием согласно предлагаемому способу.

На чертежах приняты следующие обоз начения: вал 1; эпюра 2 нормальных напря-- жений вокруг поперечного отверстия вала; кромка 3 поперечного отверстия; контур 4 отпечатка шара или конуса на поверхности

азла, полученный при обжатии кромок по известному способу; инструмент 5; приспособление 6 для ориентации инструмента на детали, выполненное в виде стрелки; рабочий элемент 7 инструмента, выполненный в

виде граненного конуса; поверхности 8 и 9 граненного рабочего элемента инструмента, состоящие из круговых и плоских поверхностей соответственно; контур 10 отпечатка инструмента 5 при ,

его вдавливании в кромку поперечного отверстия на поверхности вала согласно предлагаемому способу; а - точка наибольшего нормального напряжения на кромках отверстия при кручении вала; б-точки наименьшего номинального напряжения на кромках отверстия при кручении вала и наибольшего пластического деформирования при обжатии отверстия по известному способу; Р - вектор силы, обжимающий кромку; Д - диаметр поперечного отверстия; Мк - векторы крутящего момента, действующего на вал.

Рассмотрим сущность способа упрочнения.

Определяют эпюру нормальных напряжений, действующих в зоне поперечных отверстий в детали, т.е. в зоне концентрации напряжений.

Эпюра нормальных напряжений, действующих в зоне поперечных отверстий валов,

передающих крутящие моменты, изображена на фиг.1. На этой фигуре буквой а обозначены точки наибольших нормальных напряжений, расположенные на радиусах поперечных отверстий, проходящих под углом 45° к образующей вала.

Разрушение шеек валов, как правило, зарождается в этих точках.

Согласно изобретению получаем наи- большее увеличение усталостной прочности валов с поперечными отверстиями при соблюдении условия, что наибольшее пластическое деформирование и наибольшие остаточные напряжения сжатия будут созданы в точках а (фиг.1 и 2), где действуют

наибольшие нормальные напряжения от на грузок.

Это условие обеспечивается предлагаемым способом, например, тем, что для пластической деформации кромок поперечных отверстий выбирают инструмент, снабженный коническим граненым стальным закаленным деформирующим рабочим элементом, изображенным на фиг.За и 36.

Угол при вершине конуса рабочего элемента выбирают в пределах 90-120°, наибольший диаметр „онуса ориентировочно принимают 2Д (два диаметра поперечного отверстия). На конической деформируемой поверхности рабочего элемента изготавливают лыски (углубления) 9 (фиг.За и 36).

При вдавливании в кромку поперечного отверстия инструмента с изображенным на фиг,За и 36 рабочим элементом происходит следующее,

В начале процесса обжатия рабочий элемент гранями контактирует с кромками отверстия и обжимает их. После вдавливания в кромку участков R рабочего элемента на заданную величину начинают деформировать кромку отверстия участка 9 Кромки поперечного отверстия, контактирующие с гранями 8 рабочего элемента, получают большее обжатие, а кромки напротив участков 9 - меньшее обжатие.

Для обжатия кромок поперечных отверстий в валах участок 9 рабочего элемента совмещают с участками кромок, где номинальные напряжения в валах имеют минимальные значения. Например, совмещают с точками б, изображенными на фиг.2. Для ориентации инструмента используют стрелку 6, которую визуально размещают параллельно образующей шейки или ее оси.

После обжатия кромок поперечного отверстия предлагаемым способом пластического деформирования получают отпечаток и эпюру 10 напряжений сжатия, показанную на фиг.Зс, которая совпадает или находится близко к эпюре нормальных напряжений в зоне кромок поперечного отверстия (фиг. 1).

Согласно изобретению форма рабочего элемента может отличаться от изображенной на фиг.2а и 26, но его форма всегда должна обеспечивать создание эпюры напряжений сжатия, прямо пропорциональной и в основном совпадающей с эпюрой напряжений от нагрузок в зоне поперечного отверстия.

Приспособление для ориентации инструмента с учетом эпюры нормальных напряжений может быть выполнено не только в виде стрелки, но и иметь другие конструктивные решения.

Предлагаемый способ обжатия кромок поперечных отверстий включает следующие основные операции.

Выбирают форму и размеры рабочего 5 элемента инструмента, обеспечивающие такую пластическую деформацию кромок поперечных отверстий, которая создает величину обжатия кромок на отдельных у«а- стках, прямо пропорциональную нормаль

0 ным напряженям от нагрузок Устанавливают вал на подставку,а инструмент - на кромку отверстия и ориентируют его согласно заданному положению Вдавливают рабочий элемент в кромку попереч5 ного отверстия с заданным усилием. Снимают нагрузку и совершают переход.

Согласно предлагаемому способу для обжатия кромок применяют различные виды прессов или слесарные молотки При об0 жатии допускается переустановки инструмента в нескольких заданных положениях Усилие обжатия кромок выбирают с учетом заданной величины обжатия и сопротивления материала пластической де5 формации

Пример. Упрочнение шеек коленчатых валов автотракторных дизельных двигателей ЯМЗ-238 осуществляется следующим образом

0Коленчатые валы автотракторных двигателей ЯМЗ-238 изготовлены из стали 50Г Шейки имеют поверхностную закалку и снабжены сквозными поперечными отверстиями, предназначенными для подвода

5 смазки к шатунным подшипникам Диаметр отверстий в шатунных шейках 6 мм, а в коренных 8 мм.

В процессе восстановления шеек коленчатых валов наплавкой получают после

0 обработки шеек масляные каналы с острыми кромками. Поперечные отверстия в шейках являются концентраторами напряжения и уменьшаю усталостную прочность колен- валов. Вокруг отверстий возникают нерав5 номерные нормальные напряжения от нагрузок, эпюра которых приведена на фиг 1.

Для увеличения циклической прочности шеек валов в зоне масляных каналов произ0 водят обжатие кромок масляных каналов предлагаемым способом. Для этого после чистового шлифования шеек коленчатый вал устанавливают на подставку пресса в заданном положении и ориентируют отвер5 стие в шейках относительно штока пресса. Закрепляют вал. В штоке пресса в заданном положении крепят обжимающий инструмент. Подводят инструмент к кромкам поперечного отверстия и вдавливают его в кромку с заданным усилием (45000-50000

Н). Снимают нагрузку, отводят инструмент и переустанавливают вал для обжатия кромки следующего поперечного отверстия.

После обжатия кромок всех поперечных отверстий, вал снимают с пресса и отправ- ляют для выполнения отделочных операций.

Предлагаемый способ упрочнения деталей дает возможность дополнительно увеличить циклическую прочность деталей с поперечными отверстиями, повысить их надежность. Для упрочнения деталей не требуется разработки специального технологического оборудования. Способ прост и применим как при восстановлении деталей, так и при изготовлении новых.

Способ исключает необходимость пластического деформирования кромок поперечных отверстий на участках, не влияющих на усталостную прочность. Поэтому возни-

кает возможность получить экономию энергии при выполнении обжатия кромок, уменьшить нагрузки на технологическое оборудование.

Формула изобретения

1.Способ упрочнения деталей в зоне возникновения местных напряжения из-за поперечных отверстий, включающий обжатие кромок отверстий для создания остаточных напряжений сжатия, отличающий- с я тем, что, с целью увеличения надежности и прочности деталей, обжатие кромок осуществляют инструментом с граненым рабочим элементом и усилиями, прямо пропорциональными нормальным напряжениям от нагрузок.

2.Способ по п. 1,отличающийся тем, что инструмент снабжен приспособлением для его ориентации на детали в процессе обжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| Способ Дагиса комбинированной обработки металлических поверхностей | 1990 |

|

SU1782206A3 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| Способ восстановления изношенных шеек валов | 1987 |

|

SU1785862A1 |

| Способ Дагиса восстановления шеек валов | 1989 |

|

SU1756090A1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

| Способ упрочнения отверстий в металлических деталях | 1990 |

|

SU1801050A3 |

Использование: ремонт и изготовление валов с поперечными отверстиями Сущность изобретения: кромки поперечных отверстий подвергают обжатию инструментом с граненым рабочим элементом и усилиями прямо пропорциональными нормальным напряжениям от нагрузок 1 з.п. ф-лы, 3 ил.

Мк

5)

&иг 2

V

4

.З

| Заблонский К.И | |||

| и Мак С.Л | |||

| Влияние конструктивных форм деталей машин на их долговечность | |||

| Киев: Техника, 1971, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

Авторы

Даты

1992-07-30—Публикация

1990-12-10—Подача