Изобретение относится к технологии изготовления прозрачных дифракционных решеток, сеток, лимбов и, в частности, к изготовлению низкочастотных амплитудных решеток и алмазным резцом для их нарезания.

Дифракционная низкочастотная амплитудная решетка представляет собой регулярную структуру прозрачных и непрозрачных участков штрихов, выполненных в слое металла, нанесенного на стеклянную подложку с частотой деления от 37,5 до 500 штр/мм. Применяемые в настоящее время низкочастотные амплитудные решетки имеют отношение пропускающей части к постоянной решетке, как 0,2-0,5 с допуском на ширину пропускающей части, не превышающей 5% ее ширины.

Наиболее близким, по технической сущности-к предлагаемому способу является способ изготовления прозрачных решеток

для метрологических целей. Способ заключается в следующем. На стеклянную подложку наносят слой алюминия, в котором алмазным бицилиндрическим резцом формируют штрихи двухгранногб симметричного профиля, при э том лезвйе резца ориентируют параллельно направлению его перемещения, а затем протравливанием образуют прозрачные участки. Способ позволяет получать амплитудные решетки имеющие 600 и 1200 штр/мм.

Недостаток способа заключается в том, что при использовании его для изготовления низкочастотных амплитудных решеток с частотой деления от 37,5 до 500 штр/мм, для получения прозрачного участка штрихов необходимо удалить протравливанием значительно большую величину слоя в зоне штриха, чем при изготовлении высокочастотных решеток. Вследствие чего сильнее проявляется неравномерность травления

4 О

vj СО vj

слоя, вызванная его неоднородностью, что приводит к искривлению кромок штрихов и значительному снижению качества решетки. Кроме того, лезвием алмазного резца на середине прозрачного участка на поверхно- сти стекла наносится царапина, что также снижает качество решеток.

Наиболее близким по технической сущности к предлагаемому алмазному резцу яв- ляется алмазный резец, содержащий две боковые цилиндрические грани, образую щиё ;лёзвие: и дополнительную плоскую грань, образующую режущие кромки и расположенную под углом 1-2° к плоскости, перпендикулярной продольной оси инстру- мента.:

Недостатком резца является то, что при использовании его для нарезания низкочастотных амплитудных решеток с разворотом относительно направления его перемещения резец невозможно использовать без выбора оптимальных параметров его элементов, а именно: ширины дополнительной плоской грани и величины радиуса кривизны лезвия резца, т.к. эти величины совместно с углом его разворота определяют ширину прозрачного участка решетки, при использов ании же резца для нарезания решеток с различной постоянной эти величины тем более должны быть оптимизиррва- мы т.е. однозначно .должны быть определены параметры резца. Применение резца без разворота его лезвия относительно направления перемещения резца обеспечивает нарезание решетки только одного номинала, т.е. в этом случае для нарезания решеток с разными параметрами необходимо иметь большой набор дорогостоящих прецизионных алмазных резцов.

Цель изобретения - повышение качест- ва изготавливаемых решеток.

Указанная цель достигается тем, что в способе изготовления низкочастотных амплитудных решеток путем нанесения на стеклянную подложку слоя металла, формирования в нем штрихов алмазным резцом, при этом лезвие его устанавливают относительно направления перемещения резца, затем образуют прозрачные участки решетки, согласно изобретению лезвие раз- ворачивают относительно направления перемещения резца в сторону противополо жную направлению перемещения заготовки на угол определяемый со-; отношением:

2k d ; arcsin p

(Р R -tga) 1/2 где d - постоянная нарезаемой решетки;

k - отношение прозрачного участка нарезаемой решетки к ее постоянной;

Р - ширина дополнительной грани резца; . .

а-угол заточки боковых граней резца;

R - радиус кривизны лезвия резца; а резец перемещают со скоростью 6-10 мм/с.

Алмазный резец для осуществления способа изготовления низкочастотных амплитудных решеток, содержащий две боковые цилиндрические грани, образующие лезвие и дополнительную плоскую грань, образующую режущие кромки и расположенную под углом 1-2° к плоскости, перпендикулярной продольной оси инструмента, согласно изобретению радиус кривизны лезвия резца выбран равным 1,3-1,7 мм, а ширина дополнительной грани составляет 0,0005-0,0009 мм.

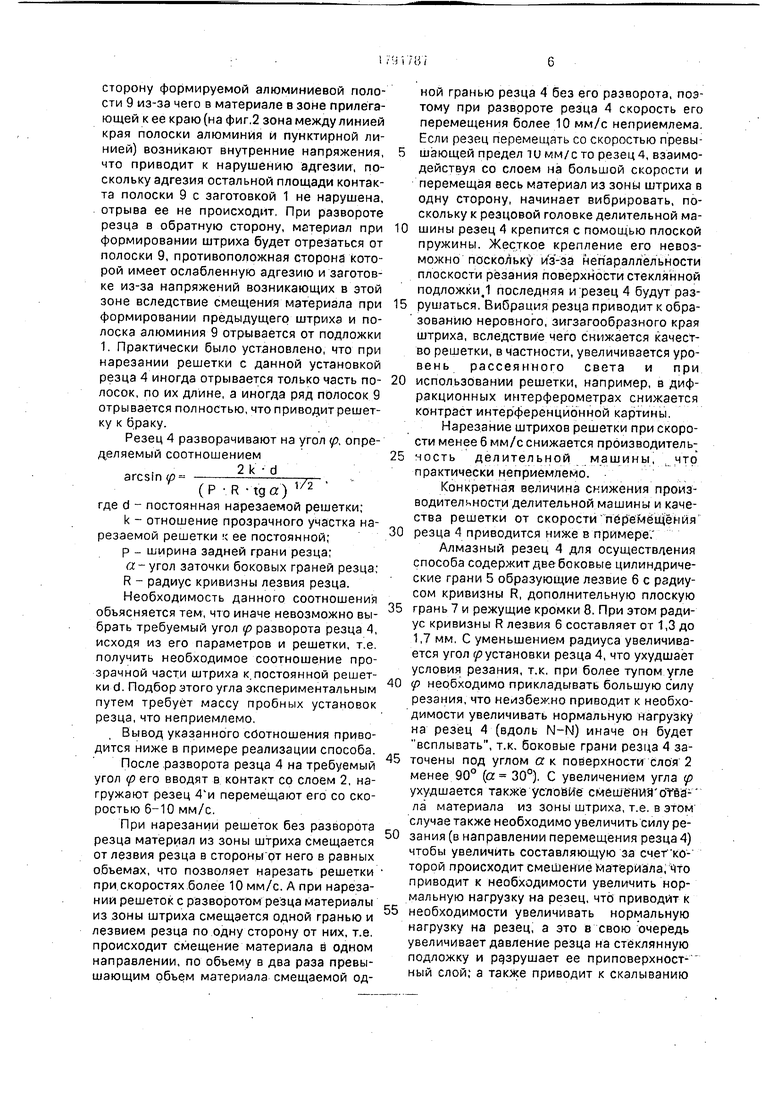

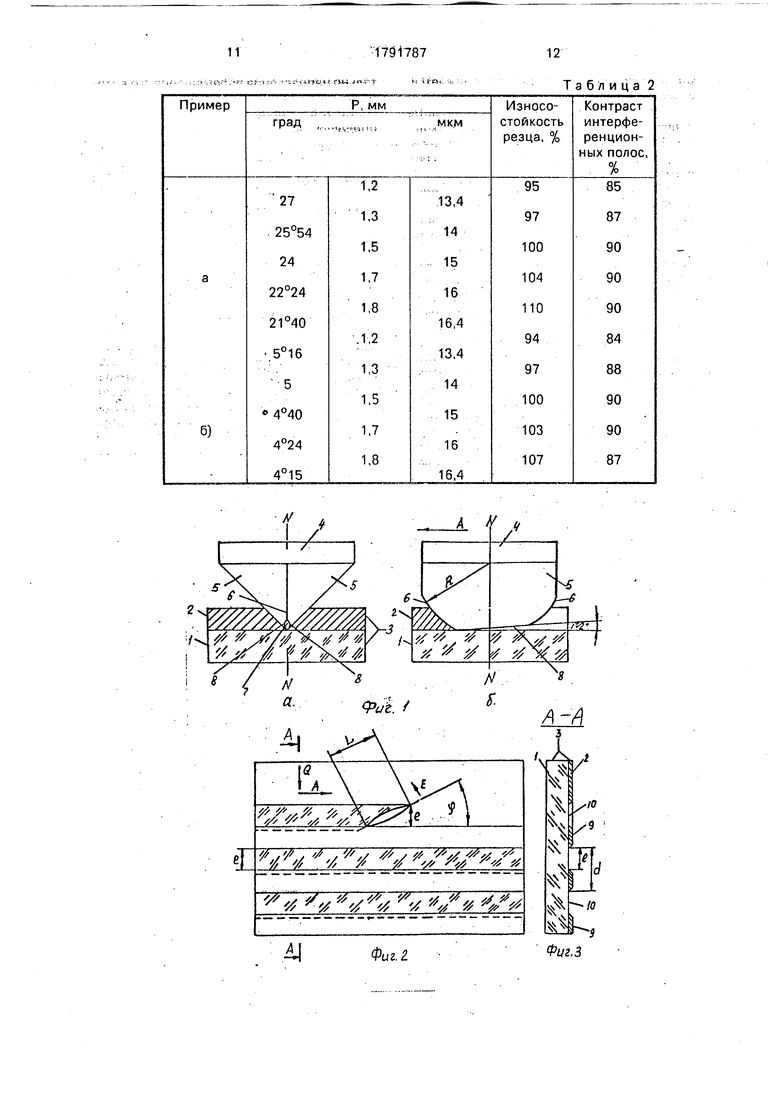

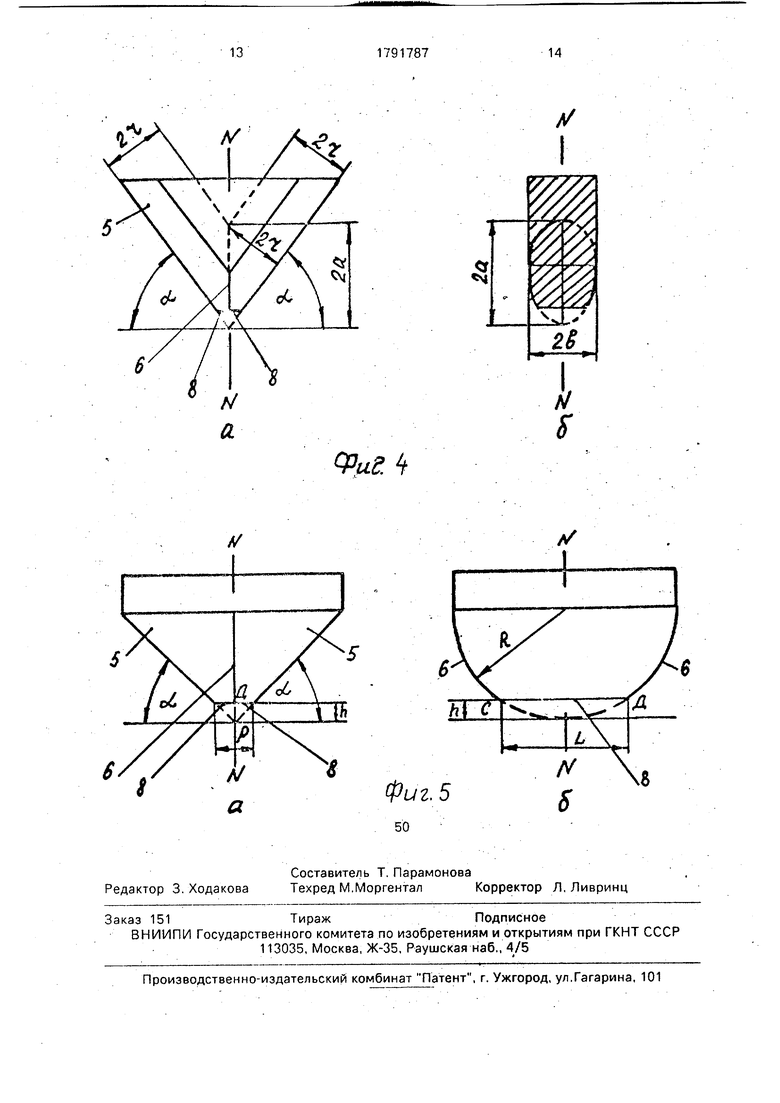

На фиг.1а изображен алмазный резец с Заготовкой решетки; на фиг.16 - то же, вид сбоку; на фиг.2 - амплитудная решетка с отпечатком дополнительной грани и лезвия резца; на фиг.З - сечение А-А на фиг.2; на фиг.4а - алмазный резец; на фиг.4б - то же, вид сбоку; на фиг. 5а. - алмазный резец; на фиг.56 - резец в плоскости лезвия, сечение.

Способ изготовления низкочастотных амплитудных решеток заключается вследуЮЩёМ; .

На стеклянную полированную, подложку 1 (фиг.1) наносят слой алюминия 2 (вместе - заготовка 3). Устанавливают заготовку 3 на каретку делительной машины, снабженную алмазным резцом 4, содержащим две боковые цилиндрические грани 5 образующие лезвие б и дополнительную плоскую грань 7, образующей режущие кромки б.при пересечении с боковыми гранями 5 и расположенную под углом 1-2° к плоскости, перпендикулярной продольной оси №-№ инструмента (резца). Ориентируют лезвие резца 6 относительно направления его перемещения (стрелка А) под углом (фиг.2). При этом резец 4 разворачивают в сторону (стрелка Е) противоположную направлению перемещения заготовки (стрелка 9). Это вызвано необходимостью сохранить изначальную адгезию алюминиевых полосок 9 к подложке Т как можно на большей площади их контакта, чтобы данная полоска 9 не отрывалась от подложки 1, т.к. при этом амплитудная решетка как таковая не будет изготовлена. При указанном развороте резца 4 материал в зоне штриха 10 срезается лезвием и режущей кромкой 8 от монолитного слоя 2, при этом адгезия его в данной зоне не нарушается. В дальнейшем материал смещается резцом 4 из зоны штриха 10 в

сторону формируемой алюминиевой полости 9 из-за чего в материале в зоне прилегающей к ее краю (на фиг.2 зона между линией края полоски алюминия и пунктирной линией) возникают внутренние напряжения, что приводит к нарушению адгезии, поскольку адгезия остальной площади контакта полоски 9 с заготовкой 1 не нарушена, отрыва ее не происходит, При развороте резца в обратную сторону, материал при формировании штриха будет отрезаться от полоски 9, противоположная сторона которой имеет ослабленную адгезию и заготовке из-за напряжений возникающих в этой зоне вследствие смещения материала при формировании предыдущего штриха и полоска алюминия 9 отрывается от подложки 1. Практически было установлено, что при нарезании решетки с данной установкой резца 4 иногда отрывается только часть полосок, по их длине, а иногда ряд полосок 9 отрывается полностью, что приводит решетку к браку.

Резец 4 разворачивают на угол р, определяемый соотношением

2 k d

arcsirxp ---------т-пг (Р -R -tga) 1/2

где d - постоянная нарезаемой решетки;

k - отношение прозрачного участка нарезаемой решетки ;; ее постоянной;

Р - ширина задней грани резца;

а-угол заточки боковых граней резца;

R - радиус кривизны лезвия резца.

Необходимость данного соотношения обьясняется тем, что иначе невозможно выбрать требуемый угол р разворота резца 4, исходя из его параметров и решетки, т.е. получить необходимое соотношение прозрачной части штриха к.постоянной решетки d. Подбор этого угла экспериментальным путем требует массу пробных установок резца, что неприемлемо.

Вывод указанного соотношения приводится ниже в примере реализации способа.

После .разворота резца 4 на требуемый угол р его вводят в контакт со слоем 2, нагружают резец 4 и перемещают его со скоростью 6-10 мм/с.

При нарезании решеток без разворота резца материал из зоны штриха смещается от лезвия резца в стороньгрт него в равных объемах, что позволяет нарезать решетки при.скоростях.более 10 мм/с. А при нарезании решеток с разворотом резца материалы из зоны штриха смещается одной гранью и лезвием резца по одну сторону от них, т.е. происходит смещение материала в одном направлении, по объему в два раза превышающим объем материала смещаемой одной гранью резца 4 без его разворота, поэтому при развороте резца 4 скорость его перемещения более 10 мм/с неприемлема. Если резец перемещать со скоростью превы- 5 шающей предел чи мм/с то резец 4, взаимодействуя со слоем на большой скорости и перемещая весь материал из зоны штриха в одну сторону, начинает вибрировать, поскольку к резцовой головке делительной ма0 шины резец 4 крепится с помощью плоской пружины. Жесткое крепление его невозможно поскольку из-за непараллельности плоскости резания поверхности стеклянной подложки, последняя и резец 4 будут раз5 рушаться. Вибрация резца приводит к обра- зованию неровного, зигзагообразного края штриха, вследствие чего снижается качество решетки, в частности, увеличивается уро- вень рассеянного света и при

0 использовании решетки, например, в дифракционных интерферометрах снижается контраст интерференционной картины.

Нарезание штрихов решетки при скорости менее б мм/с снижается производитель5 чость делительной машины чтр практически неприемлемо.

Конкретная величина снижения производительности делительной машины и качества решетки от скорости перемещения

0 резца 4 приводится ниже в примере.

Алмазный резец 4 для осуществления способа содержит две боковые цилиндрические грани 5 образующие лезвие б с радиусом кривизны R, дополнительную плоскую

5 грань 7 и режущие кромки 8. При этом радиус кривизны R лезвия 6 составляет от 1,3 до 1,7 мм. С уменьшением радиуса увеличивается угол (р установки резца 4, что ухудшает условия резания, т.к. при более тупом угле

0 р необходимо прикладывать большую силу резания, что неизбежно приводит к необходимости увеличивать нормальную нагрузку на резец 4 (вдоль N-N) иначе он будет всплывать, т.к. боковые грани резца 4 за5 точены под углом а к поверхности слоя 2 менее 90° (а 30°). С увеличением угла р ухудшается также условие смешёТЧШГоТва1 ла материала из зоны штриха, т.е. в этом случае также необходимо увеличить силу ре0 зания (в направлении перемещения резца 4) чтобы увеличить составляющую за счет ко- торой происходит смешение Материала; то приводит к необходимости увеличить нормальную нагрузку на резец, чтб приводит к

5 необходимости увеличивать нормальную нагрузку на резец, а это в свою очередь увеличивает давление резца на стеклянную подложку и разрушает ее приповерхност- ный слой; а также приводит к скалыванию

алмазного резца (алмаз обладает высокой твердостью, но он хрупкий и довольной легко поддается раскалыванию, особенно по плоскостям спайности). Кроме того, уменьшение радиуса R лезвия 6 резца 4 приводит к уменьшению величину контактной зоны резца 4 с заготовкой 3, что увеличивает удельное давление резца 4 на заготовку 3, вследствие чего УвёличйваётсяШное резца 4 и не выдерживается (К) отношение прозрачного участка I к постоянной решетке d по ее ширине (перпендикулярно штрихам). Исходя из экспериментальных данных, было установлено, что оптимальной величиной радиуса R ле звия 6 резца 4 по нижней границе является величина, равная 1,3 мм.

Ограничение радиуса R лезвия 6, по верхней границе, величиной, равной 1,7 мм, обусловлено тем, что с увеличением R, увеличивается и длина дополнительной грани 7,а следовательно, уменьшается угол разворота а. и при изготовлении решеток с частотой деления 500 штр/мм и с малым значением К данный угол будет очень малым и практически его не установить. Необходимо также затачив ать протяженную режущую кромку 8, что увеличивает трудоемкость изготовления прецизионного алмазного резца 4.

Ширина дополнительной плоской грани 7 по максимальному значению, равному 0,0009 мм, обусловлена, те.м, чтобы можно было изготовить решетку 500 штр/мм, К,т. 0,5(d 2 мкм, I 1 мкм), т.к. после прохода резца 4 на протравливание прозрачного участка остается припуск 0,0001 мм т.е. минимальное допустимая величина (при этом резец 4 не разворачивается).

Ограничение грани 7 по ширине размером 0,0005 мм вызвано тем, что при меньших размерах контактная площадь резца будет очень малой, удельное давление резца 4 на заготовку 3 возрастает и это .приведёт к разрушению как резца так и приповерхностного слоя стеклянной подложки Т, Кроме того, трудоемкость изготовления резца 4 с шириной дополнительной грани 7 менее 0,0005 мм резко возрастает, что не целесообразно, . . . . / , . .П р и м е р. Необходимо изготовить амплитудные решетки с параметрами:

а) 100 штр/мм, К 0,5, d .10 мкм, апертура 100x100 мм2. Толщина слоя 2 алюминия 0,3 мкм. ,:-.,,. ...-..:.

б) 500 штр/мм, К 0,5: d 2 мкм; апертура 100x100 мм2. Толщина слоя 2 алюминия 0,3 мкм. ..........

Выбираем параметры резца:

0

5

0

5

0

R 1,5±0,2 мм; Р 0,0007 ±0,0002. мм;

;:.;;;:.../..;. : ..

Из фиг,3 видно, что цилиндры граней 5 имеют в сечении общий эллипс, если секущая плоскость проходит по лезвию резца.

Известно, что радиус кривизны для вершины эллипса при большой оси его выражается зависимостью

: ::Sl :i .-. «,

где b-малая полуось эллипса; а -большая полуось эллипса; b г, где г - радиус цилиндра грани резца. , : ;vv- : :{- . . . . .. ..

2з- 2г.-;--;:--.,-. г.„.

sin(90p-u);;U; cos« подставляя в выражение (1) значение а и в получим . v R : (3)

Поскольку нам известно значение радиуса R лезвия, то подставляя его в (3) получим

r (i,5±0,2)cqs 30° т 1,73 ±0,23 мм ;

т.е. радиус цилиндра граней резца выбираем равным 1,73±0,23 мм. .:... ,-.

Приводим вывод соотношения угла разворота (ррезца, /v, f:.;;

Известно, что хорда, стягивающая края дуги (в нашем случаем хорда L) равна .

(2R h-h2)

I- О ;

1/2

(4)

где h - стрелка кривизны, равная толщине 5 алюминиевого слоя (глубине штриха). Поскольку h мало, то величиной h можно пренебречь, тогда выражение (4) преобразуется

1щ р)

. р

Из фиг.4 следует h у tg «-.подставляя

значение h в выражение (5) получим:

(R-P-tga) 1/2 .. L2 ......

Поскольку I L sin р(мз рис.2), то

0

5

-----------Г7

L (R-P-tga) 1/

иг

:К-Ј.

тогда

sin (f

2k d

1/2

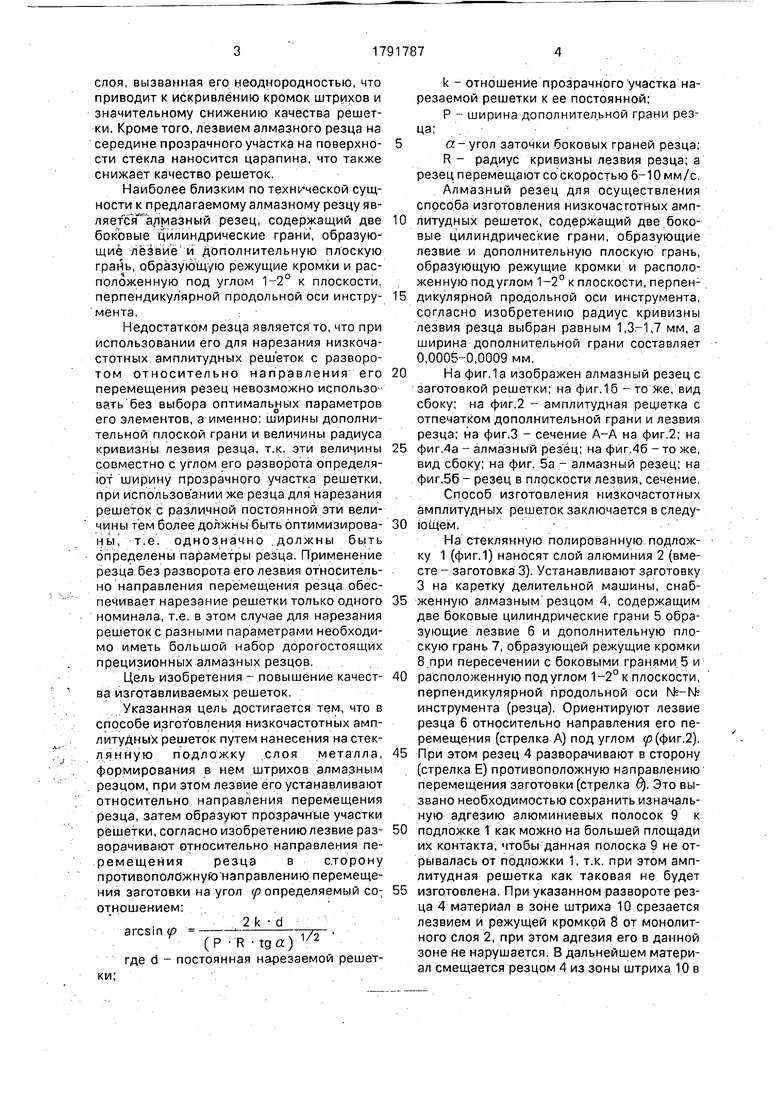

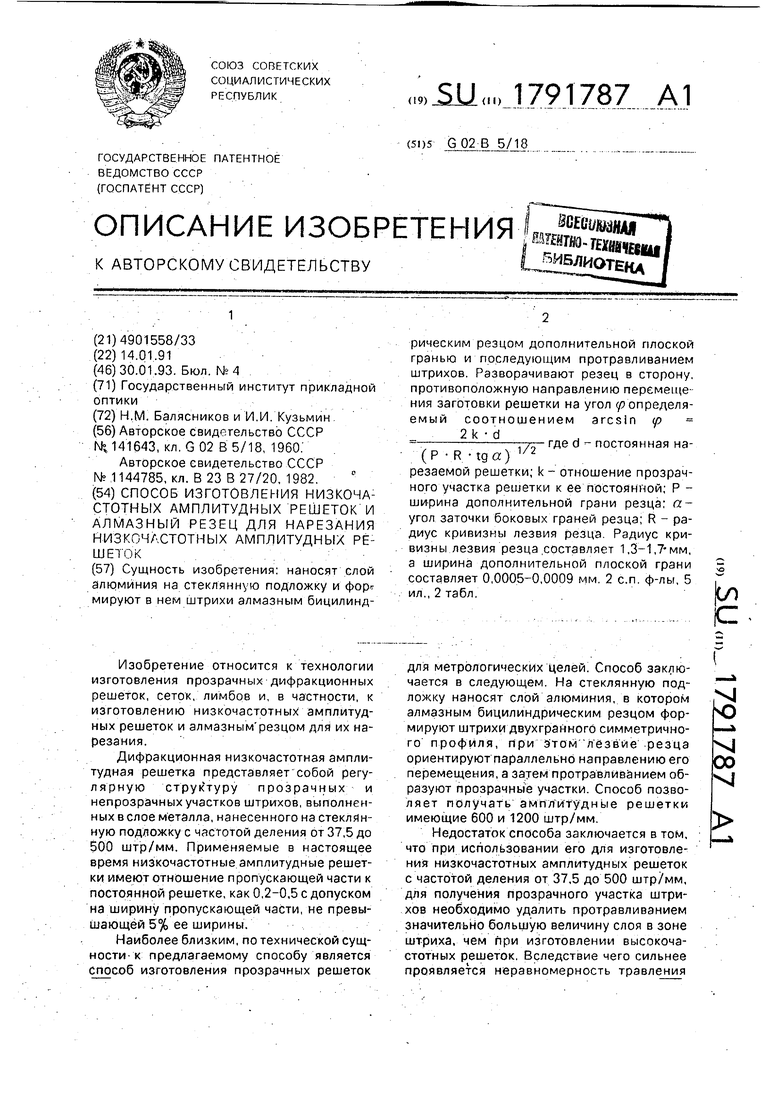

(Р R tgcr) Приводим зависимость величины производительности делительной машины и ка- чества решетки от скорости перемещения резца втаблЛ.

Из табл.1 следует, что с уменьшением скорости перемещения резца производительность машины достаточно резко падает, а с увеличением - падает контраст

интерференционных полос, т.е. снижается качество решеток..

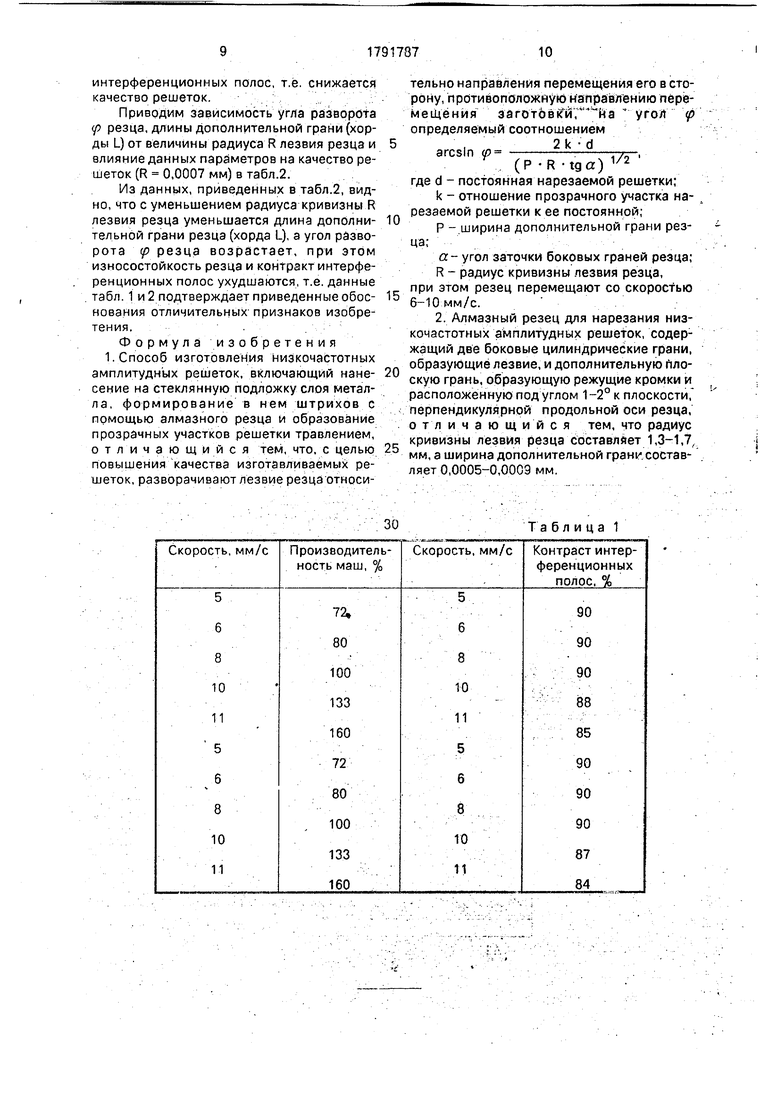

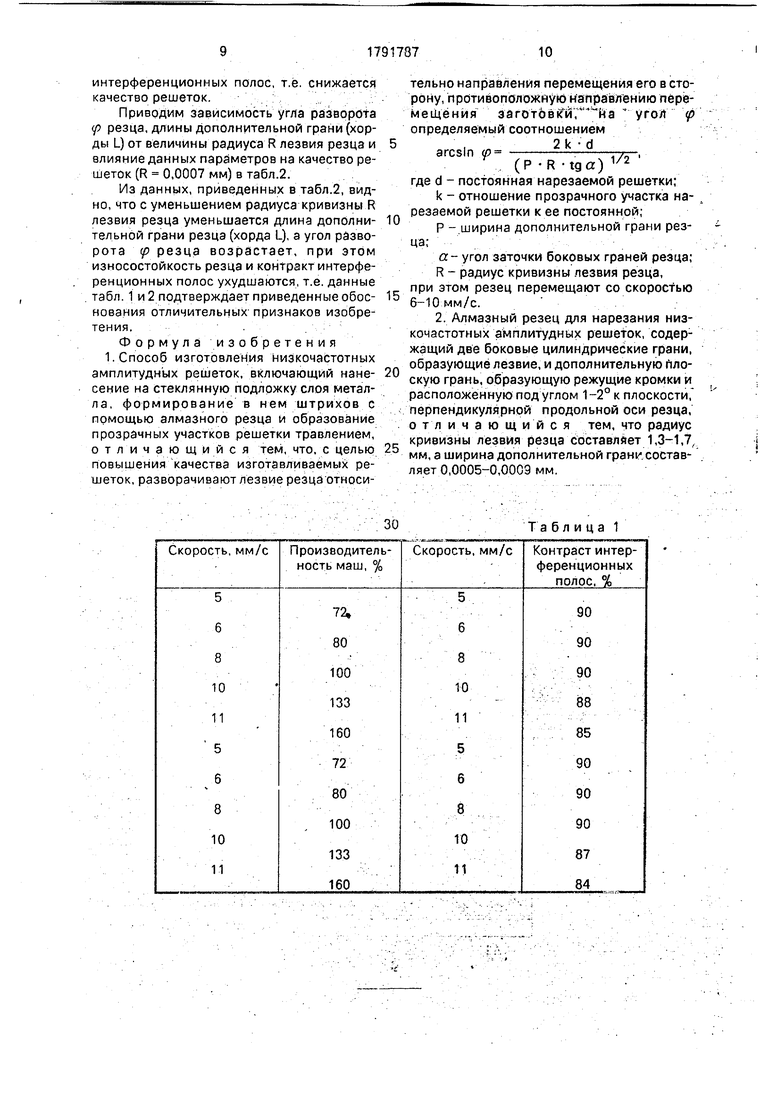

Приводим зависимость угла разворота р резца, длины дополнительной грани (хорды L) от величины радиуса R лезвия резца и влияние данных параметров на качество ре- теток (R 0,0007 мм) в табл.2.

Из данных, приведенных в табл.2, видно, что с уменьшением радиуса кривизны R лезвия резца уменьшается длина дополни- тельной грани резца (хорда L), а угол разворота р резца возрастает, при этом износостойкость резца и контракт интерференционных полос ухудшаются, т.е. данные табл. 1 и 2 подтверждает приведенные обос- нования отличительных признаков изобретения.. . Формула изобретения 1. Способ изготовления низкочастотных амплитудных решеток, включающий нане- сение на стеклянную подложку слоя металла, формирование в нем штрихов с помощью алмазного резца и образование прозрачных участков решетки травлением, отличающийся тем, что, с целью повышения качества изготавливаемых решеток, разворачивают лезвие резца относительно направления перемещения его в сторону, противоположную направлению пёре- мещёнйя эагоТбвк йГ : на угол ф определяемый соотношением

2 k d

arcsln (0 -----:---тяг-.

Y ... (P -R -tga) 1/2 где d - постоянная нарезаемой решетки;

k - отношение прозрачного участка нарезаемой решетки к ее постоянной;

Р - ширина дополнительной грани рез- ца;.

а- угол заточки боковых граней резца;

R - радиус кривизны лезвия резца, при этом резец перемещают со скоростью 6-10 мм/с.

2. Алмазный резец для нарезания низкочастотных амплитудных решеток, содержащий две боковые цилиндрические грани, образующие лезвие, и дополнительную плоскую грань, образующую режущие кромки и расположённую под углом 1-2 к плоскости, перпендикулярной продольной оси резца, о т л ичающийся тем, что радиус кривизны лезвия резца составляет 1,3-1,7, мм, а ширина дополнительной грани.состав- ляет 0,0005-0,0009 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Способ изготовления низкочастотных амплитудных решеток | 1980 |

|

SU927770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

| Режущее устройство делительной машины для нарезания дифракционных решеток | 1981 |

|

SU1010027A1 |

| Алмазный резец для нарезания низкочастотных дифракционных решеток | 1988 |

|

SU1510990A1 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| Устройство для нарезания ди-фРАКциОННыХ РЕшЕТОК | 1979 |

|

SU806360A1 |

| АЛМАЗНЫЙ РЕЗЕЦ | 1999 |

|

RU2168396C2 |

| Резцовое устройство для нарезания дифракционных решеток | 1976 |

|

SU619323A1 |

| Способ изготовления дифракционных решеток для вакуумной ультрафиолетовой области спектра | 1989 |

|

SU1631493A1 |

Сущность изобретения: наносят слой алюминия на стеклянную подложку и фор мируют в нем штрихи алмазным бицилиндрическим резцом дополнительной плоской гранью и последующим протравливанием штрихов. Разворачивают резец в сторону, противоположную направлению перемещения заготовки решетки на угол определяемый соотношением arcsln p 2k d --------т- где d - постоянная на(Р R tga) 1/2 резаемой решетки; к - отношение прозрачного участка решетки к ее постоянной; Р - ши-рина дополнительной грани резца: п угол заточки боковых граней резца; R - радиус кривизны лезвия резца. Радиус кривизны лезвия резца составляет 1,3-1,7- мм, а ширина дополнительной плоской грани составляет 0,000.5-0,0009 мм. 2 с.п. ф-лы, 5 ил., 2 табл. Ё

30

Таблица 1

-vUT Ц- е-Ч& Т

t

/ у / V / /f У . / / / // tt ##

УХ у , , ,fy У

Af

Т а б л и ц а 2

1

st

/о

/

Л

10

Фиг.Ј

уг.З

ФидЛ

| Амортизированная подвеска для носилок в санитарных повозках | 1933 |

|

SU41643A1 |

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-14—Подача