37

00

со

00 XI 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1986 |

|

SU1729701A2 |

| Режуще-резьбонакатная головка | 1986 |

|

SU1315180A1 |

| Устройство для разрезания непрерывных сигаретных стержней | 1983 |

|

SU1346034A3 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА КОНЦАХ ТРУБ | 2005 |

|

RU2297306C1 |

| Ортопедический трансформер | 2017 |

|

RU2687610C2 |

| Резцовая головка | 1987 |

|

SU1553268A1 |

| Фрезерный рабочий орган к станку | 1984 |

|

SU1299486A3 |

| Устройство для очистки канализационных трубопроводов | 1987 |

|

SU1538935A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

Изобретение относится к обработке металлов резанием и может быть использовано на токарных и других станках при зе Ли обточке, например, нежестких деталей. Целью изобретения является повышение точности и качества обработки за счет выравнивания усилий резания по тангенциальным составляющим и исключения рисок при отводе головки. Двухрезцовая головка для точения содержит корпус 1 в виде втулки, установленный в корпусе ползун 2 в виде втулки с полуфланцем. На полуфланцах ползунов 2 и 4 в направляющих установлены держатели с резцами 3 и 5, закрепленными в пазах Ползуны 2 и 4 связаны с корпусом 1 посредством винтовых разнонаправленных канавок 10 и 11 и шариков 12 и 13. Между собой ползуны связаны с возможностью относительного поворота и осевого перемещения На корпусе установлено кольцо Ь повернуто 1Л С

.J

&L12

44 с аналогичными пазами, а в полуфланцах установлены винты с головками и рычагами, предназначенными для взаимодействия с держателями и пазами кольца. В процессе обработки происходит выравнивание усилий резания по осевым и тангенциальным составляющим за счет поворота ползунов и

Изобретение относится к обработке металлов резанием и может быть использовано на токарных и других станках для обработки поверхностей вращения, например, нежестких деталей,

Целью изобретения является повышение точности и качества обработки за счет выравнивания усилий резания по тангенциальным составляющим и исключения рисок на обрабатываемой поверхности.

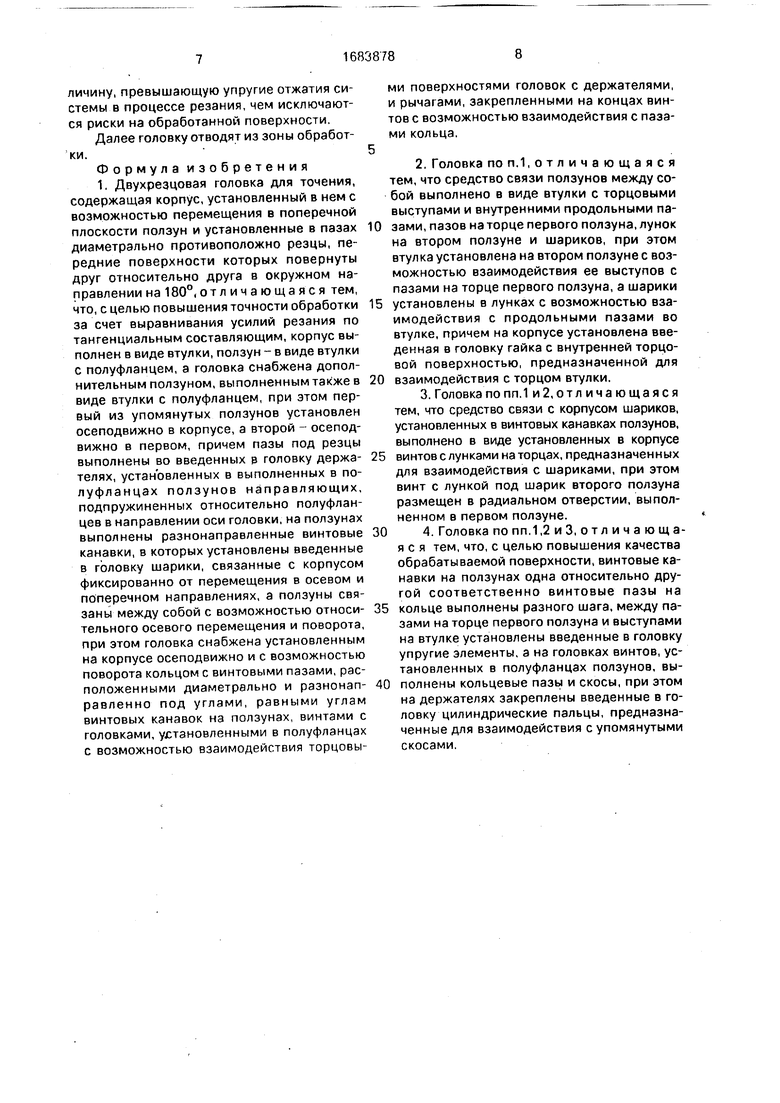

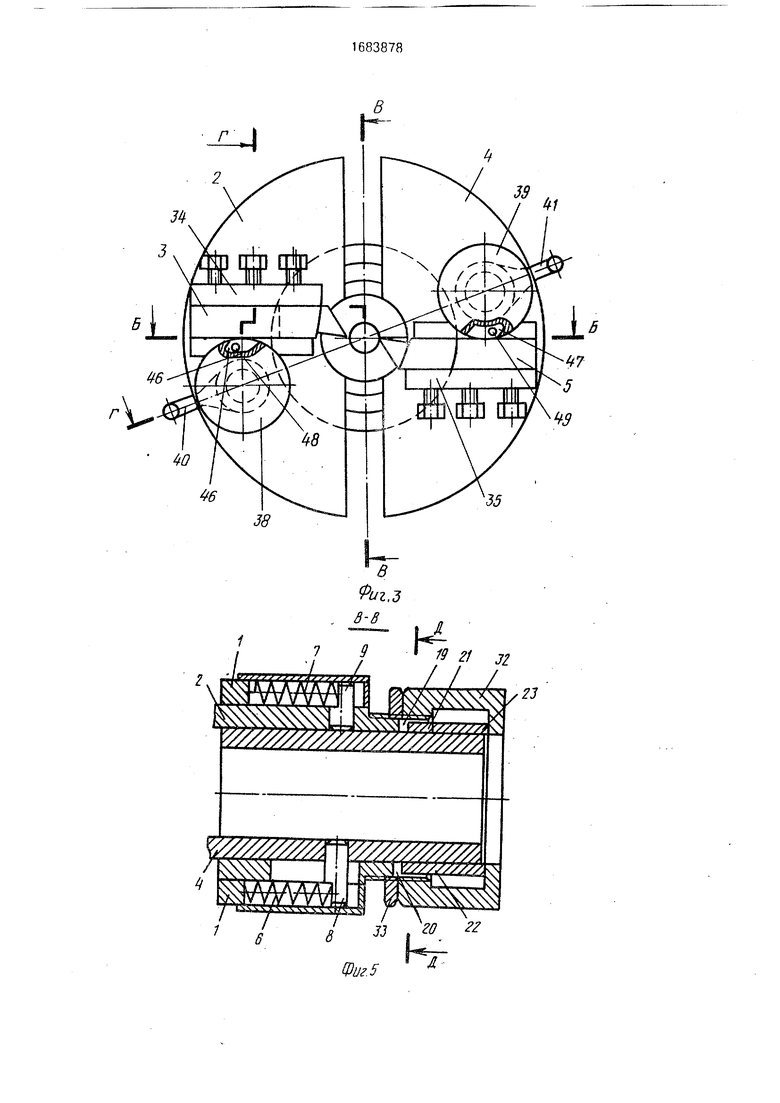

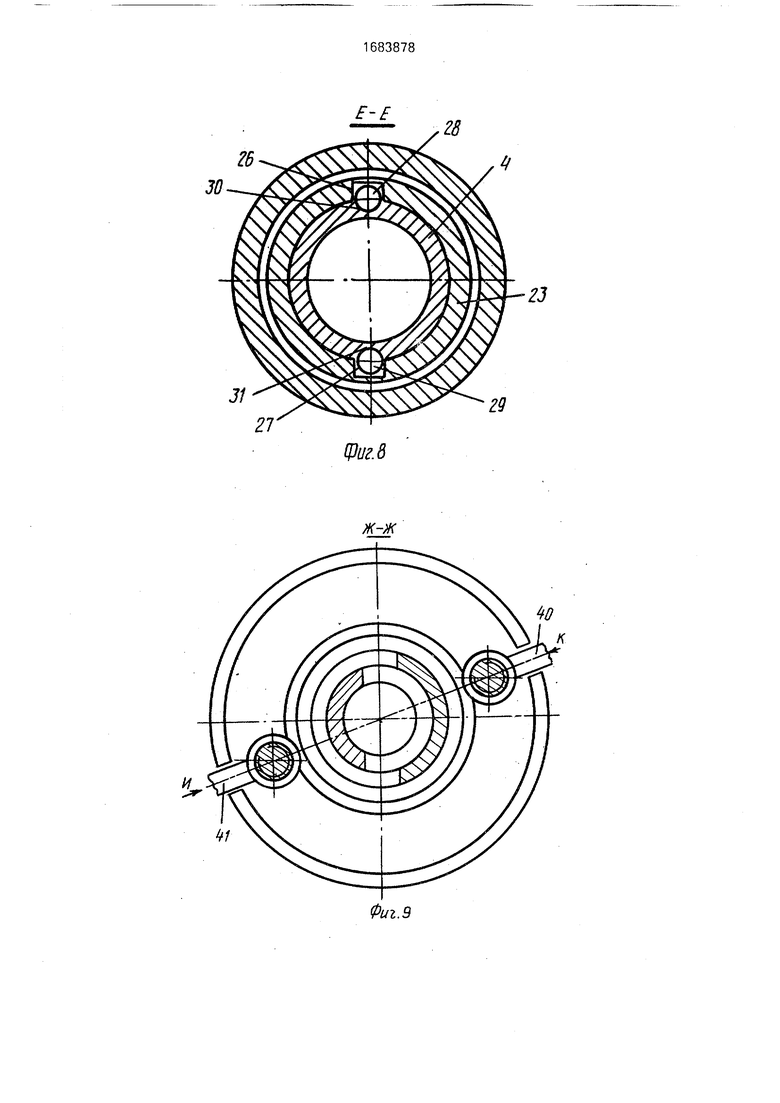

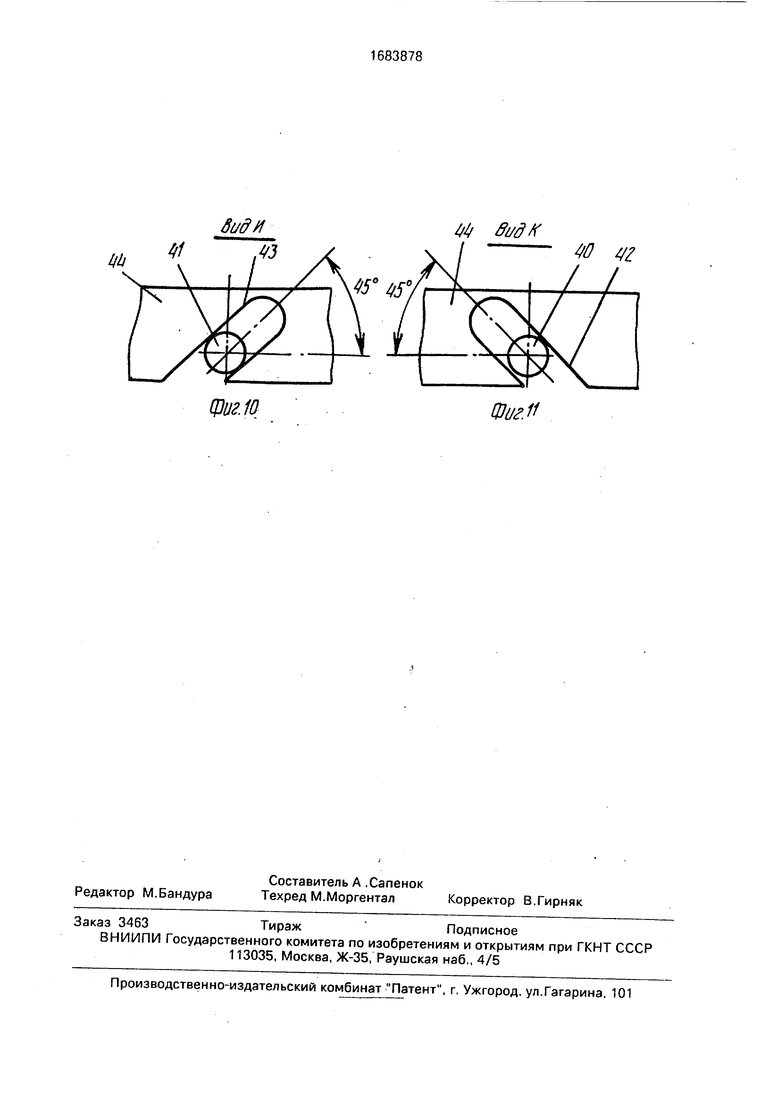

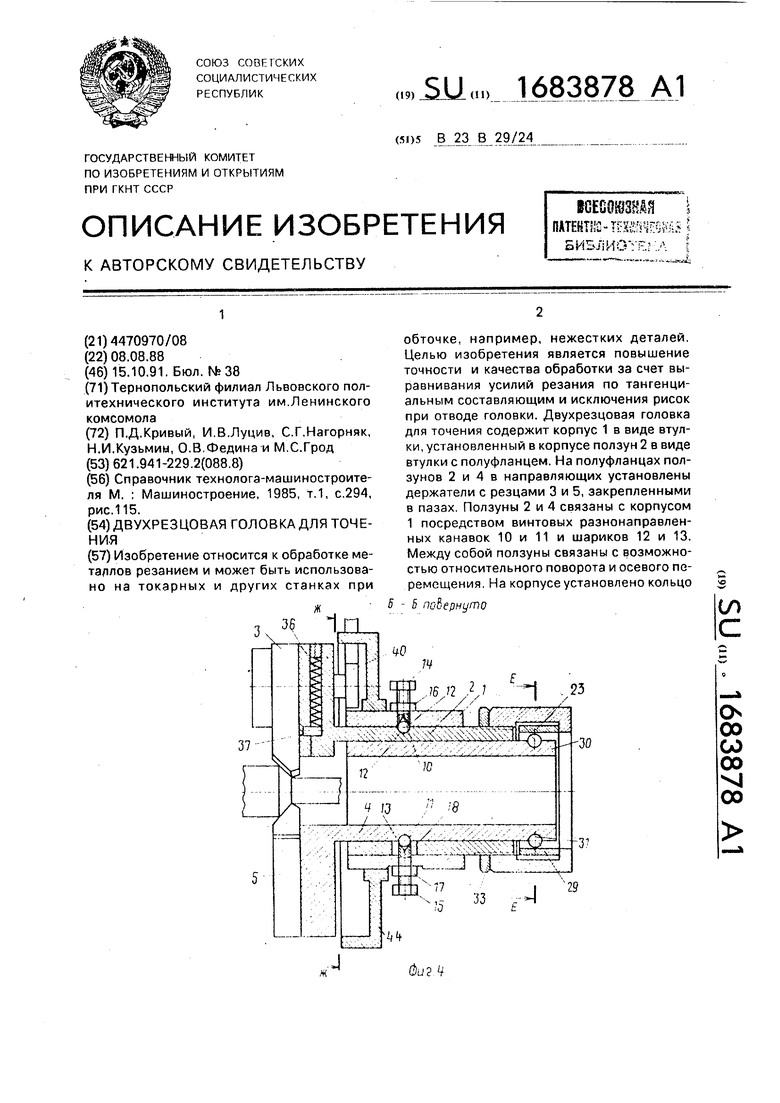

На фиг.1 показана головка, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - то же, вид слева; на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - сечение В-В на фиг.З; на фиг.6 - сечение Г-Г на фиг.З; на фиг.7 - сечение Д-Д на фиг.5; на фиг.8 - сечение Е-Е на фиг.4; на фиг.9 - сечение Ж-Ж на фиг .4; на фиг,10 - вид И на фиг.9; на фиг.11 - вид К на фиг.9.

Головка содержит корпус 1. выполненный в виде втулки с фланцами, который жестко устанавливают на рабочем конце борштанги, в резцедержателе или на суппорте станка (станок условно не показан). Корпус 1 своей внутренней цилиндрической поверхностью сопряжен, с внешней цилиндрической поверхностью ползуна 2, выполненного в виде втулки с полуфланцем на переднем конце, в котором расположен один из резцов 3, Внутренняя цилиндрическая поверхность указанного ползуна 2 сопряжена.с внешней цилиндрической поверхностью другого ползуна 4, выполненного также в виде втулки с полуфланцем на переднем конце, в котором расположен второй резец 5. Ползуны 2 и 4 подпружинены в осевом направлении посредством пружин 6,7 и пальцев 8,9, закрепленных соответственно в ползунах 4,2.

На внешних поверхностях каждого из ползунов 2 и 4 выполнены разнонаправленные винтовые канавки 10 и 11 одинакового или различного шага. В указанных канавках находятся шарики 12 и 13, которые расположены в лунках на торцах винтов 14 и 15, установленных в корпусе и фиксируемых

их осевого смещения относительно друг друга. Поворотом кольца 44 осуществляется зажим и разжим держателей в направляющих, а также отвод держателей в положение, при котором исключается контакт режущих кромок с обработанной поверхностью. 3 з.п.ф-лы, 11 ил.

гайками 16 и 17. Для возможности перемещения ползуна 2 в ползуне 4 выполнено радиальное отверстие 18, в котором размещен винт 15.

На заднем торце ползуна 2 выполнены

диаметрально противоположно радиальные пазы 19 и 20. В указанные пазы входят соответствующие торцовые выступы 21 и 22 втулки 23. Между боковыми поверхностями

указанных выступов и пазов находятся демпфирующие элементы 24 и 25.

На внутренней цилиндрической поверхности втулки 23 выполнены диаметрально противоположно продольные пазы 26 и 27

(фиг.8), с которыми сопряжены шарики 28 и 29, диаметр которых равен ширине пазов 26 и 27. Шарики 28 и 29 установлены в лунках 30 и 31, выполненных диаметрально противоположно на внешней цилиндрической поверхности заднего участка ползуна 4.

Таким образом ползун 2 с втулкой 23 оказывается осеподвижным относительно ползуна 4 и кинематически соединенным с ним в окружном направлении.

Предварительная деформация упругих

элементов 24 и 25 регулируется специальной гайкой 32 с помощью резьбового сопря- жения ее с ползуном 2. Положение специальной гайки 32 фиксируется контргайкой 33.

На полуфланцах в направляющих типа, например, ласточкин хвост установлены держатели 34 и 35, в которых жестко крепятся резцы 3 и 5. Каждый из держателей подпружинен в радиальном направлении пружиной 36, воздействующей на цилиндрический палец 37, жестко связанный с резцедержателем.

Положение каждого резцедержателя

фиксируется с помощью винтов 38 и 39, внутренней поверхностью своей головки прижимающих держатели 34 и 35 к поверхности полуфланцев ползунов 2 и 4. На других концах винтов 38 и 39 жестко

установлены рычаги 40 и 41, входящие с зазором в разнонаправленные винтовые пазы 42 и 43 кольца 44 с рукояткой 45. Кольцо 44 установлено на корпусе 1 осеподвижно с возможностью проворота. Указанные пазы

42и 43 выполнены разноналравлено под углами, равными углам соответствующих винтовых канавок 10 и 11.

В головках винтов 38,39 выполнены неполные кольцевые пазы 46 и 47, в которые входят цилиндрические пальцы 48 и 49, жестко связанные с держателями 34 и 35.

Передние поверхности резцов 3 и 5 повернуты друг относительно друга на 180°, а резцы предназначены для взаимодействия с обрабатываемой деталью 50, закрепленной, например, в патроне 51 станка.

Головка работает следующим образом.

Вершины резцов 3 и 5 выставляют симметрично относительно оси заготовки 50 на определенный диаметр обработки. Перед обработкой держатели 34 и 35 оказываются расфиксированными. Благодаря наличию пружины 36 держатель 34 оказывается в крайнем положении, соответствующем выставленному диаметральному размеру. Таким же образом устанавливается в заданное положение и держатель 35.

С помощью рукоятки 45 кольцо 44 поворачивают на определенный угол. При этом, поскольку рычаги 40 и 41 входят в пазы 42 и

43кольца 44, его поворот вызывает вращение указанных рычагов и соответственно винтов 38 и 39, которые и фиксируют данное положение держателей 34 и 35.

После этого кольцо 44 немного проворачивают в обратном направлении на небольшой угол с целью освобождения рычагов 40 и 41 из контакта с поверхностями пазов 42 и 43 и обеспечения необходимого для функционирования системы зазора.

Заготовке 50 сообщают вращение, а головке - продольную подачу,

При взаимодействии резцов 3 и 5 с телом заготовки 50 имеет место процесс резания и возникают силы резания с осевыми составляющими, соответственно, РХ1 и РХ2. радиальными составляющими РУ1 и РУ2 и тангенциальными составляющими PZ1 и PZ2.

Поскольку каждый из ползунов 2 и 4 резцами 3 и 5 на своих полуфланцах контактирует своими винтовыми канавками, например, одинакового шага с шариками, соответственно, 12 и 13, жестко связанными с корпусом 1 головки, и указанные ползуны кинематически связаны между собой в окружном направлении посредством разнонаправленное™ винтовых канавок и пружин 6,7, то данная механическая система оказывается замкнутой и всегда стремится находиться в равновесном состоянии, Такое состояние возможно только в случае равенства одновременно осевых составляющих Рх1 и РХ2 и тангенциальных составляющих Pzi и PZ2 усилий резания, действующих на головку. Если, например, сопротивление 5 движению резца 3 возрастает по сравнению с сопротивлением движению резца 5, то ползун 2 перемещается на некоторую величину вправо и одновременно поворачивается относительно корпуса 1 головки в

окружном направлении. Благодаря кинематической связи между собой ползунов 2 и 4 в окружном направлении ползун 4 при этом также поворачивается в этом направлении и одновременно перемещается влево отно5 сительно корпуса 1 головки (вследствие раз- нонаправленности винтовых канавок 10 и 11). Это ведет к автоматическому выравниванию между собой одновременно как осе- вых Рх1 и РХ2, так и тангенциальных Pz 1 и PZ2

0 соответствующих усилий резания. Поскольку резцы 3 и 5 одинаковы,то при обработке значительно уменьшаются прогибы заготовки 50 под действием сил резания и радиальные нагрузки, действующие на заготовку,

5 компенсируются.

В том случае, если разнонаправленные

. канавки 10 и 11 на внешних цилиндрических

поверхностях ползунов 2 и 4 выполнены с

разным шагом, будет происходить автомати0 ческое дробление стружки.

Поскольку между боковыми поверхностями выступов 21 и 22 втулки 23 и боковыми поверхностями соответствующих пазов 19 и 20 ползуна 2 находятся демпфирующие

5 элементы, соответственно, 24 и 25, то уменьшаются ударные нагрузки, действующие на систему, и- повышается плавность, работы головки.

Так как движение ползунов 2 и 4 проис0 ходит по шариковым направляющим, а указанные ползуны сопрягаются друг с другом и с корпусом 1 головки по гладким цилиндрическим поверхностям, то работа сил трения в головке практически невелика, что

5 значительно повышает чувствительность системы.

После окончания обработки с помощью рукоятки 45 кольцо 44 снова поворачивают в окружном направлении. Благодаря кон0 такту рычагов 40 и 41 с пазами 42 и 43 кольца его поворот вызывает соответственное вращение рычагов 40 и 41 и винтов 38 и 39, которые расфиксируют держатели 34 и 35. При дальнейшем вращении кольца 44 в том

5 же направлении цилиндрические пальцы 48 и 49, жестко связанные с держателями 34 и 35, скользя в кольцевых пазах 46 и 47, попадают на скосы в этих пазах. При этом держатели 34 и 35 отводятся от детали в радиальном направлении на некоторую величину, превышающую упругие отжатия системы в процессе резания, чем исключаются риски на обработанной поверхности.

Далее головку отводят из зоны обработки.

Формула изобретения 1, Двухрезцовая головка для точения, содержащая корпус, установленный в нем с возможностью перемещения в поперечной плоскости ползун и установленные в пазах диаметрально противоположно резцы, передние поверхности которых повернуты друг относительно друга в окружном направлении на 180°, от л ичающаяся тем, что, с целью повышения точности обработки за счет выравнивания усилий резания по тангенциальным составляющим, корпус выполнен в виде втулки, ползун - в виде втулки с полуфланцем, а головка снабжена дополнительным ползуном, выполненным также в виде втулки с полуфланцем, при этом первый из упомянутых ползунов установлен осеподвижно в корпусе, а второй - осепод- вижно в первом, причем пазы под резцы выполнены во введенных в головку держателях, установленных в выполненных в полуфланцах ползунов направляющих, подпружиненных относительно полуфланцев в направлении оси головки, на ползунах выполнены разнонаправленные винтовые канавки, в которых установлены введенные в головку шарики, связанные с корпусом фиксированно от перемещения в осевом и поперечном направлениях, а ползуны связаны между собой с возможностью относительного осевого перемещения и поворота, при этом головка снабжена установленным на корпусе осеподвижно и с возможностью поворота кольцом с винтовыми пазами, расположенными диаметрально и разнонаправленно под углами, равными углам винтовых канавок на ползунах, винтами с головками, установленными в полуфланцах с возможностью взаимодействия торцовыми поверхностями головок с держателями, и рычагами, закрепленными на концах винтов с возможностью взаимодействия с пазами кольца.

установлены в лунках с возможностью взаимодействия с продольными пазами во втулке, причем на корпусе установлена введенная в головку гайка с внутренней торцовой поверхностью, предназначенной для

взаимодействия с торцом втулки.

винтов с лунками на торцах, предназначенных для взаимодействия с шариками, при этом винт с лункой под шарик второго ползуна размещен в радиальном отверстии, выполненном в первом ползуне.

кольце выполнены разного шага, между пазами на торце первого ползуна и выступами на втулке установлены введенные в головку упругие элементы, а на головках винтов, установленных в полуфланцах ползунов, выполнены кольцевые пазы и скосы, при этом на держателях закреплены введенные в головку цилиндрические пальцы, предназначенные для взаимодействия с упомянутыми скосами.

51

39

50

/f

A-A

36 f Srtn

16 tJ-UJ

/

50

WZM///A

Фиг1

28

31

У/Р////////Л

ш

i

JJ

Г

J4

39

4/

38

25

фиг.6

20

Щиг.1

гв

31

Щи г. 8

м

Ј-Ј

29

40

Фиг. 9

м

fad и tfW

фиг.Ю

у/ fft/дк

ФигУ

| Справочник технолога-машиностроителя М | |||

| : Машиностроение, 1985, т.1, с.294, рис.115. |

Авторы

Даты

1991-10-15—Публикация

1988-08-08—Подача