со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1983 |

|

SU1119779A2 |

| Токарный станок | 1981 |

|

SU1026970A2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Устройство к токарному станку для получения корня стружки | 1984 |

|

SU1144771A1 |

| Резцовая державка с механизмом отвода резца | 1980 |

|

SU944802A1 |

| Токарный станок | 1980 |

|

SU973241A1 |

| Способ токарной обработки резцовой гребенкой и устройство для его осуществления | 1989 |

|

SU1780926A1 |

| Резьботокарный полуавтомат | 1974 |

|

SU490586A1 |

| Устройство для мгновенного прекращения процесса резания | 1983 |

|

SU1144770A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

Изобретение относится к станкостроению и металлообработке и может быть использовано при точении валов и других деталей из вязких материалов. Целью изобретения является расширение технологических возможностей за счет бесступенчатого регулирования длины отсекаемой стружки. Токарный станок оснащен системой бесступенчатого стружкаломания, выполненной в виде равноплечего рычага, соединенного через ползуны с двумя резцами, размещенными с противоположных сторон от детали, при этом один из резцов повернут относительно другого на угол 180°, а ось рычага соединена с гайкой, перемещающейся на ходовом винте перпендикулярно оси шпинделя и изменяющей длину плеч рычага. 1 з.п. ф-лы, 1 ил.

Изобретение относится к станкострое- . нию и металлообработке, может быть использовано при точении валов и других деталей из вязких материалов и является усовершенствованием изобретения по авт.св. №973241.

Цель изобретения - расширение технологических возможностей за счет бесступенчатого регулирования длины отсекаемой стружки.

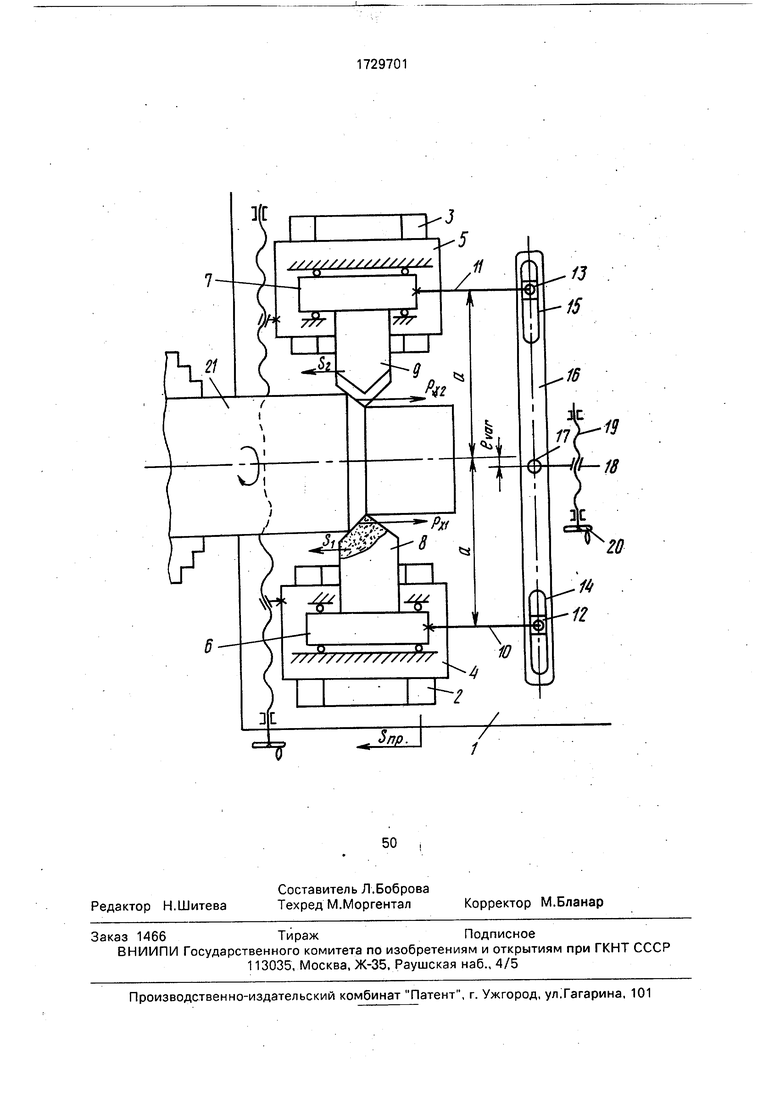

На чертеже приведен токарный станок с устройством для автоматического дробления стружки.

Токарный станок содержит суппорт 1, установленный на продольных салазках токарного станка (салазки условно не показа- ны). На суппорте 1 смонтированы поперечные салазки 2 и 3, на которых установлены резцовые каретки 4 и 5 с возможностью симметричного относительно линии центров синхронного сведения и разведения с помощью, например, винта с разнонаправленной резьбой одинакового шага на его концах (не обозначен).

На резцовых каретках 4 и 5 смонтированы с возможностью смещения в продольном направлении резцедержатели 6 и 7 с резцами 8 и 9. Указанные резцедержатели жестко соединены с концами толкателей, соответственно 10 и 11, другие концы которых шарнирно связаны с камнями 12 и 13, установленными в пазах 14 и 15 двуплечего рычага 16. Шарнир 17 двуплечевого рычага 16 жестко соединен с гайкой 18, сопряженной с установленным на суппорте 1 винтом 19, ось которого перпендикулярна, либо непараллельна линии центров станка. Винт 19 может приводиться в движение с помощью маховичка 20. Вершины резцов 8 и 9 можно с помощью, например, микрометрических механизмов выставлять симметXI ю чэ

Х|

о

ihO

рично относительно оси обрабатываемой заготовки 21.

Токарный станок работает следующим образом.

Вершины резцов 8 и 9 симметрично выставляют относительно продольной оси заготовки 21 на требуемый диаметр обработки. Благодаря синхронному симметричному смещению относительно линии центров резцовых кареток 4 и 5 расстояния от любого из толкателей до. линии центров равно а. С помощью маховичка 20 вращением винта 19, передающего движение гайке 18, ось двуплечего рычага 1 б смещают относительно линии центров на величину lvar.

При вращении заготовки 21 и сообщении суппорту 1 продольной подачи Snp в процессе взаимодействия резцов 8 и 9 с телом заготовки происходит снятие стружки. При этом на резец 8 действует сила резания с осевой составляющей Рхч, а на резец - сила резания с осевой составляющей РХ2.

Поскольку между резцедержателями 6 и 7 существует в направлении, совпадающем с осью шпинделя станка, адаптивная кинематическая связь в виде двуплечего рычага 16, шарнир 17 которого через кинематическую пару винт-гайка связан с суппортом, то в процессе обработки имеет место стремление к постоянному выравниванию адаптивной кинематической связью моментов, действующих на рычаг 16, от осевых составляющих сил резания РХ1 и РХ2 на резцах

Рх1 (а - lvar) - Рх2(а + lvar).

Благодаря такому выравниванию осевые составляющие сил резания оказываются практически равными, вследствие того, что lvar«a, и, следовательно, значительно уменьшаются поперечные прогибы обрабатываемых деталей под действием радиальных составляющих усилий резания.

Так как резцы 8 и 9 установлены на одинаковые глубины резания t, то равенство моментов достигается вследствие изменения мгновенных подач Si и $2 резцов 8 и 9, соответственно, в свою очередь влияющих на изменение мгновенных значений осевых составляющих сил резания РХ1

и РХ2. Таким образом, при обработке в пределах определенного отрезка времени мгновенная подача Si резца 8 больше мгновенной подачи S2 резца 9. Поэтому в пределах этого отрезка времени резцы 8 и 9 перемещаются относительно один другого вдоль детали в противоположных направлениях до тех пор, пока смещение между ними не достигнет величины, равной величине

подачи опережающего резца 8. При этом происходит переселение следов движения резцов 8 и 9 на детали, и стружка отсекается.

Вследствие того, что осевая нагрузка на

отстающем резце 9 после отсечения стружки в некоторый отрезок времени практически отсутствует (этот резец срезает лишь гребешок от резца 8), тогда как опережающий резец 8 снимает в то же время весь

припуск t, мгновенные подачи на резцах перераспределятся: подача Si резца 8 практически равна нулю, а подача $2 резца 9 - всей подачей Snp суппорта 1. В результате резцы 8 и 9 занимают первоначальное положение один относительно другого и процесс резания и дробления стружки повторяется. Таким образом, за счет различных подач Si и $2 при выравнивании моментов от осевых составляющих Рхч и РХ2 сил резания

двуплечим рычагом 16 резцы 8 и 9 совершают взаимосвязанное возвратно-поступательное движение в направлении, параллельном продольной оси детали.

Вращая винт 19, можно регулировать

величину смещения lvar, что, в свою очередь, позволяет легко управлять длиной отсекаемой стружки.

Формула изобретения 1. Токарный станок по авт.св. №973241,

отл ичающийся тем, что, с целью расширения технологических возможностей за счет бесступенчатого регулирования длины отсекаемой стружки, двуплечий ры- чаг снабжен средством для смещения его оси поворота от оси центров станка.

| Токарный станок | 1980 |

|

SU973241A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1986-10-14—Подача