Изобретение относится к измельчению и переработке утильных полимерных резинокордных изделий и может быть использовано при измельчении указанных материалов с помощью двухдисковых абразивных измельчителей.

Целью изобретения является повышение эффективности правки и снижение расхода шлифовального материала.

Указанная цель достигается тем, что в зазор между кругами подают смесь шлифовального материала и молотой резины, вследствие чего абразивные зерна шлифовального материала в меньшей степени подвержены дроблению, а эффективность воздействия их на поверхность кругов возрастает.

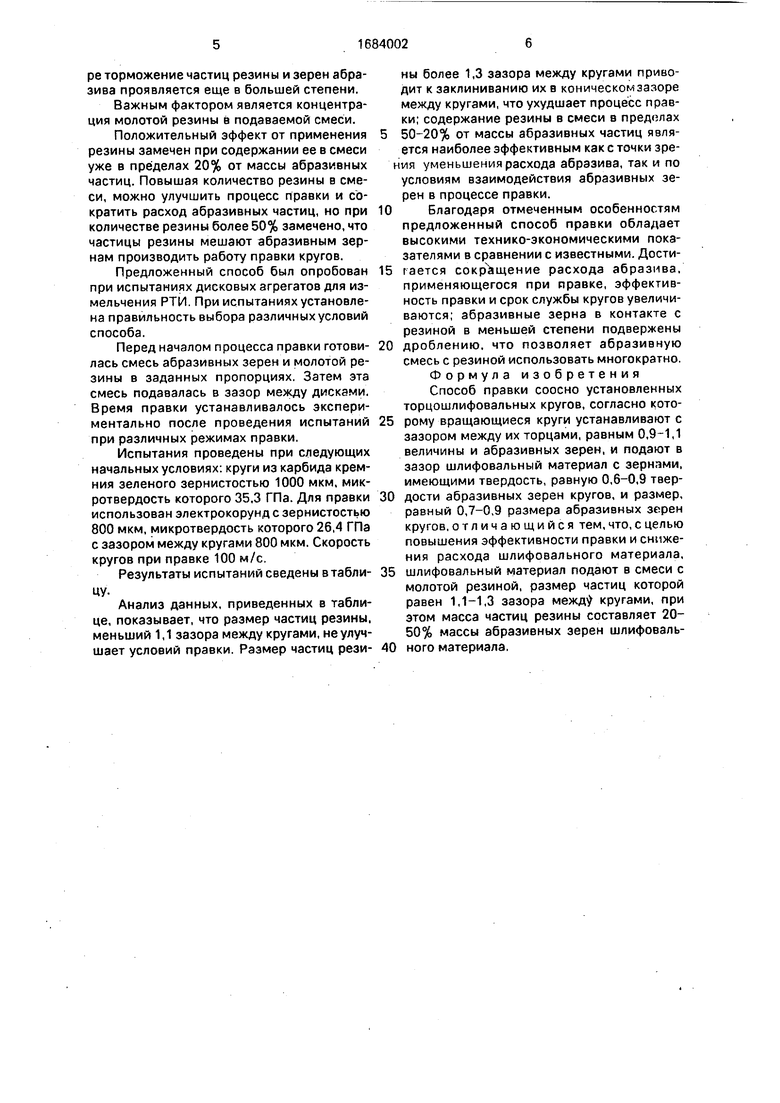

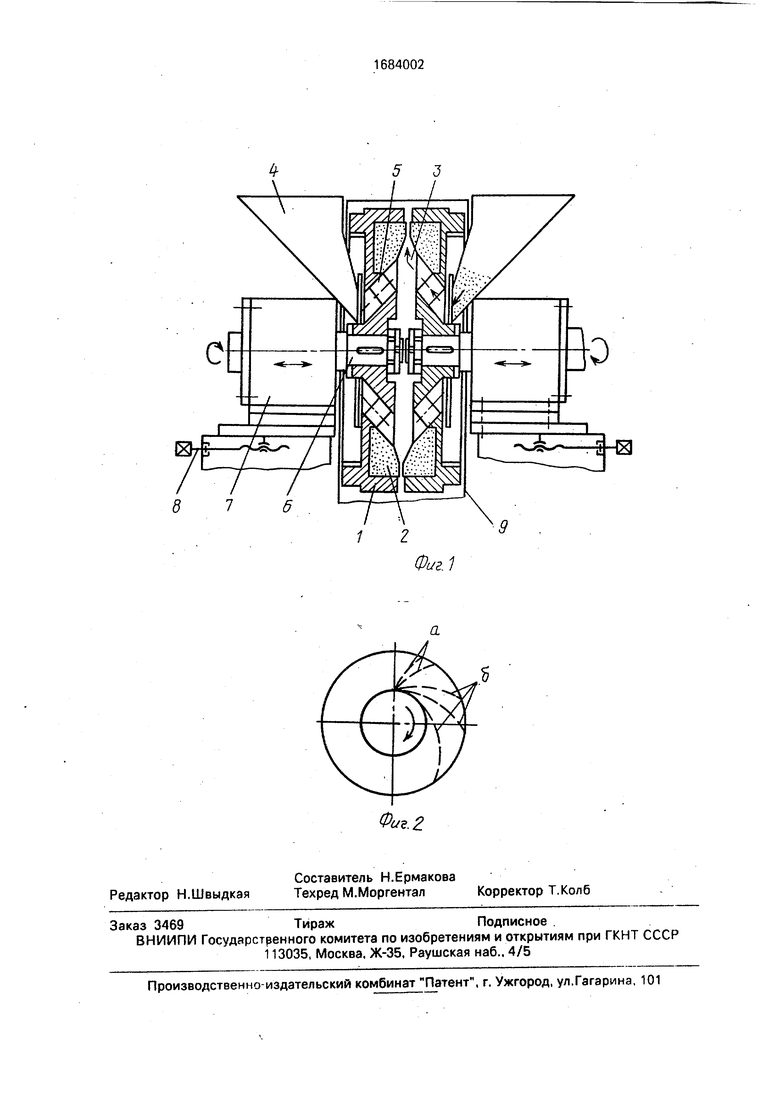

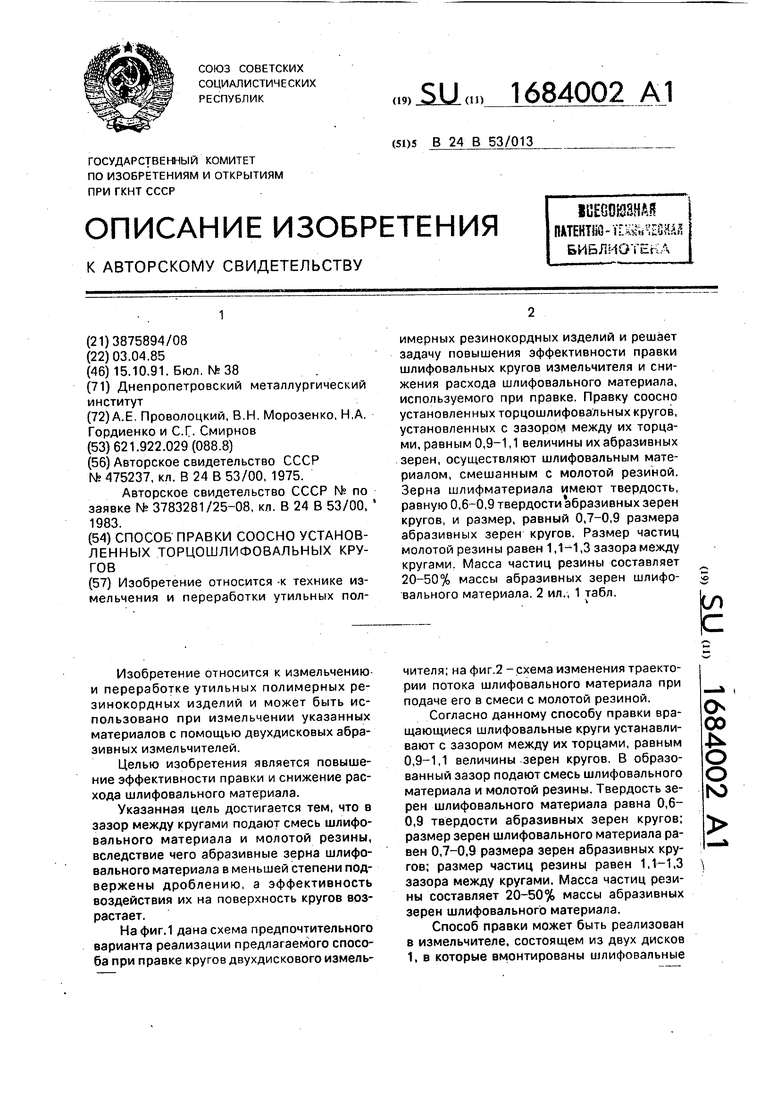

Нафиг.1 дана схема предпочтительного варианта реализации предлагаемого способа при правке кругов двухдискового измельчителя; на фиг.2 - схема изменения траектории потока шлифовального материала при подаче его в смеси с молотой резиной.

Согласно данному способу правки вращающиеся шлифовальные круги устанавливают с зазором между их торцами, равным 0,9-1,1 величины зерен кругов. В образованный зазор подают смесь шлифовального материала и молотой резины. Твердость зерен шлифовального материала равна 0,6- 0,9 твердости абразивных зерен кругов; размер зерен шлифовального материала равен 0,7-0,9 размера зерен абразивных кругов; размер частиц резины равен 1,1-1,3 зазора между кругами. Масса частиц резины составляет 20-50% массы абразивных зерен шлифовального материала.

Способ правки может быть реализован в измельчителе, состоящем из двух дисков 1, в которые вмонтированы шлифовальные

О 00

о о ю

круги 2, подлежащие правке. Измельчаемый материал или смесь для правки подается в полость 3, а затем - в зазор между кругами 2 из бункеров 4 через каналы 5 в дисках 1. Диски 1 посажены на валах б, вращающихся от приводов 7. Изменение зазора между кругами 2 осуществляется с помощью механизмов 8. Диски 1 закрыты кожухом 9. На фиг.2 показаны траектории движения абразивных зерен при различных схемах правки: а - при правке применяется только шлифовальный материал; б - смесь шлифовального материала с резиной.

При работе измельчителя, состоящего из двух дисков с вмонтированными в них шлифовальными кругами, которые предварительно при сборке спрофилированы по заданной форме, измельченная крошка вдавливается в поры кругов. После длительной эксплуатации впадины на торцах кругов настолько закрыты, что закрываются и режущие кромки выступающих абразивных зерен. При такой ситуации диски не выполняют разрушающего действия по отношению к кусочкам резины.

При определении необходимости восстановления кругов прекращают подачу измельчаемых материалов. Вместо, например, резины в рабочее пространство между кругами подают зернистый порошкообразный шлифовальный материал, смешанный с частицами молотой резины. Абразивные зерна шлифовального материала движутся по сложным траекториям в зоне измельчения. Имея острые грани, каждое зерно, соударяясь с застрявшими частицами резины, удаляют их из лор кругов как в результате измельчения частиц абразивными зернами до еще более мелкого состояния, так и в результате прямого удаления за счет внедрения острых граней абразивных зерен в зазор между частицей резины и выступающим закрепленным абразивным зерном круга. При этом удаляются и абразивные зерна круга, но только те, которые имеют слабую связь с основой круга и раздробившиеся в процессе работы при подаче резины. Все отходы обработки: застрявшие кусочки резины, раздробившиеся зерна круга и подаваемые зерна для восстановления кругов удаляются из зоны резания. При эксплуатации дисковых измельчителей износ кругов не равномерный, что создает переменный зазор между кругами. Подача свободного абразива позволяет усреднить этот зазор, так как быстрее изнашиваются потоком свободных зерен те участки, где зазор меньше, Таким образом, осуществляется постепенная приработка кругов,

Физическая сущность процесса правки при подаче смеси шлифовального материала и резины состоит в следующем.

Частицы резины, имея больший коэффициент трения со шлифовальными кругами, чем абразивные зерна, замедляют свое движение, Этому способствует также развитая поверхность частиц резины, имеющая множество граней и отрывающихся нитей.

Кроме того, замедлению скорости движения частиц резины способствует то, что они выбираются по размеру большими, чем зазор между кругами. На небольшом отрезке времени частицы резины заклиниваются в зазоре, притормаживая зерна свободного абразива. При вращении вместе с дисками абразивные зерна движутся к периферии по криволинейной траектории. Если абразивные зерна притормозить относительно вра(дающихся дисков, то траектория движения зерен удлиняется (фиг.2). Зерно проходит больший путь по поверхности шлифовальных кругов и, естественно, выполняет большую работу правки. Частицы резины при

заклинивании в зазоре между дисками мельчаются, но до этого происходит полезное торможение абразивных зерен.

Для обеспечения эффективности правки размер частиц резины выбирают большим, чем зазор между кругами. При таком условии происходят заклинивание частиц резины в зазоре и их торможение. Экспериментально установлено, что наилучшие результаты получаются при выборе частиц

резины в пределах 1,1-1,3 зазора между кругами. Такие пределы объясняются следующим образом.

Экспериментально установлено, что при применении частиц резины, близких по

размеру к зазору между дисками, эффективность правки кругов снижается. Установлено, что нижним пределом размеров частиц резины является размер, с оставляющий 1,1 зазора между дисками. При такой зависимости происходит кратковременное заклинивание кусочков резины; абразивные зерна, применяемые для правки, меньше частиц резины, испытывают торможение, частицы резины перекрывают им наикратчайший путь выхода из зазора. При выборе больших размеров частиц резины они перекрывают абразивные зерна и мешают выполнять работу правки кругов.

Экспериментально подтверждено, что наилучшие показатели правки имеют место при выборе размеров частиц резины по верхнему пределу, равных 1,3 размера зазора между яругами. При деформаци резины в результате сдавливания ее а клиновом зазоре торможение частиц резины и зерен абразива проявляется еще в большей степени.

Важным фактором является концентрация молотой резины в подаваемой смеси.

Положительный эффект от применения резины замечен при содержании ее в смеси уже в пределах 20% от массы абразивных частиц. Повышая количество резины в смеси, можно улучшить процесс правки и сократить расход абразивных частиц, но при количестве резины более 50% замечено, что частицы резины мешают абразивным зернам производить работу правки кругов.

Предложенный способ был опробован при испытаниях дисковых агрегатов для измельчения РТИ. При испытаниях установлена правильность выбора различных условий способа.

Перед началом процесса правки готовилась смесь абразивных зерен и молотой резины в заданных пропорциях. Затем эта смесь подавалась в зазор между дисками. Время правки устанавливалось экспериментально после проведения испытаний при различных режимах правки.

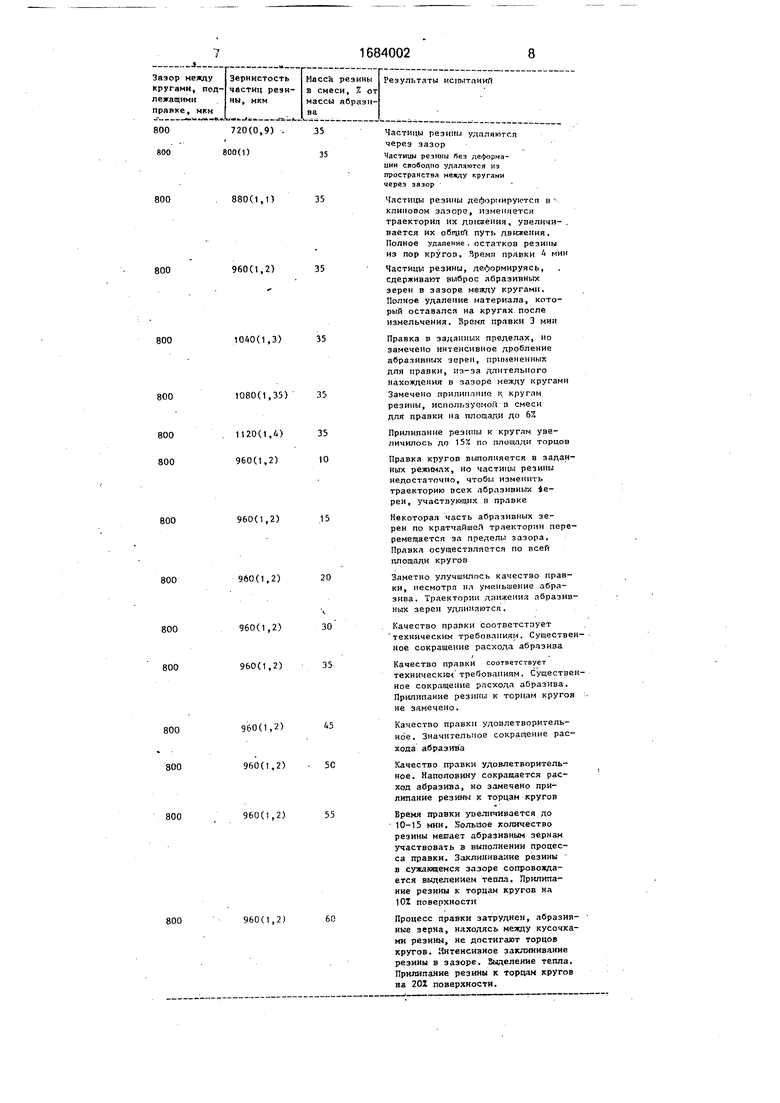

Испытания проведены при следующих начальных условиях: круги из карбида кремния зеленого зернистостью 1000 мкм, микротвердость которого 35,3 ГПа. Для правки использован электрокорунд с зернистостью 800 мкм, микротвердость которого 26,4 ГПа с зазором между кругами 800 мкм. Скорость кругов при правке 100 м/с.

Результаты испытаний сведены в таблицу.

Анализ данных, приведенных в таблице, показывает, что размер частиц резины, меньший 1,1 зазора между кругами, не улучшает условий правки. Размер частиц резины более 1,3 зазора между кругами приводит к заклиниванию их в коническомзазоре между кругами, что ухудшает процесс правки; содержание резины в смеси в пределах

50-20% от массы абразивных частиц является наиболее эффективным как с точки зреия уменьшения расхода абразива, так и по условиям взаимодействия абразивных зерен в процессе правки.

Благодаря отмеченным особенностям предложенный способ правки обладает высокими технико-экономическими показателями в сравнении с известными. Достигается сокращение расхода абразива, применяющегося при правке, эффективность правки и срок службы кругов увеличиваются; абразивные зерна в контакте с резиной в меньшей степени подвержены

дроблению, что позволяет абразивную

смесь с резиной использовать многократно.

Формула изобретения

Способ правки соосно установленных

торцошлифовальных кругов, согласно которому вращающиеся круги устанавливают с зазором между их торцами, равным 0,9-1,1 величины и абразивных зерен, и подают в зазор шлифовальный материал с зернами, имеющими твердость, равную 0,6-0,9 твердости абразивных зерен кругов, и размер, равный 0,7-0,9 размера абразивных зерен кругов, отличающийся тем, что, с целью повышения эффективности правки и снижения расхода шлифовального материала,

шлифовальный материал подают в смеси с молотой резиной, размер частиц которой равен 1,1-1,3 зазора между кругами, при этом масса частиц резины составляет 20- 50% массы абразивных зерен шлифовального материала.

720(0,9) .

800(1)

880(1,1) 960(1,2)

1040(1,3)

1080(1,35)

1120(1,4) 960(1,2)

960(1,2)

960(1,2)

960(1,2) 960(1,2)

960(1,2) 960(1,2)

960(1,2)

35 35

35 35

35

35

35 10

15 20

Ч

30 35

45 50

55

800

960(1,2)

60

Частицы резины удаляются через зазор

Частицы резины Вез деформации свободно удаляются из пространства между кругами через зазор

Частицы резины деформируются в - клиновом зазоре, изменяется траектория их лшсгения, увеличивается их общий путь движения. Полное удаление , остатков резины из пор кругов. Время правки 4 мин Частицы резины, деформируясь, сдерживают выброс абразивных зерен в зазоре между кругами. Полное удаление материала, который оставался на кругах после измельчения. Время правки 3 мин

Правка в заданных пределах, но замечено интенсивное дробление абразивных зерен, примененных для правки, из-ча длительного нахождения в зазоре между кругами Замечено прилиплнне к кругам резины, используемой в смеси для правки на площади до 6%

Прилипание резины к кругам увеличилось до 15% по площади торцов

Правка кругов выполняется в залан ных режимах, но частицы резины недостаточно, чтобы изменить траекторию всех абразивных 4е- рек, участвующих в правке

Некоторая часть абразивных зерен по кратчайшей траектории пере ремещается за пределы зазора. Правка осуществляется по всей площади кругов

Заметно улучшилось качество правки, несмотря на уменьшение абразива. Траектории движения абразивных зерен удлиняются.

Качество правки соответствует техническим требованиям. Существеное сокращение расхода абразива

Качество правки соответствует техническим требованиям. Существеное сокращение расхода абразива Прилипание резины к торцам кругов не замечено.

Качество правки удовлетворительное. Значительное сокращение расхода абразива

Качество правки удовлетворительное. Наполовину сокращается расход абразива, но замечено прилипание резины к торцам кругов

Время правки увеличивается до 10-15 мин, Зольшое количество резины мешает абразивным зернам участвовать в выполнении процесса правки. Заклинивание резины в сужающемся зазоре сопровождается выделением тепла. Прилипание резины к торцам кругов на 10% поверхности

Процесс правки затруднен, абразивные зерна, находясь меязду кусочками резины, не достигают торцов кругов. Интенсивное заклинивание резины в зазоре. Выделение тепла. Прилипание резины к торцам кругов на 20Z поверхности.

8

tzrxi

7 6

1 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки соосно установленных торцошлифовальных кругов | 1984 |

|

SU1602713A1 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2001 |

|

RU2184025C1 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205736C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 1989 |

|

SU1839393A1 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| АЛМАЗНО-АБРАЗИВНЫЙ КРУГ С КОМБИНИРОВАННОЙ ЗЕРНИСТОСТЬЮ | 2008 |

|

RU2358853C1 |

Изобретение относится -к технике измельчения и переработки утильных полимерных резинокордных изделий и решает задачу повышения эффективности правки шлифовальных кругов измельчителя и снижения расхода шлифовального материала, используемого при правке. Правку соосно установленных торцошлифо вал ьных кругов, установленных с зазором между их торцами, равным 0,9-1,1 величины их абразивных зерен, осуществляют шлифовальным материалом, смешанным с молотой резиной. Зерна шлифматериала имеют твердость, равную 0,6-0,9 твердости абразивных зерен кругов, и размер, равный 0,7-0,9 размера абразивных зерен кругов. Размер частиц молотой резины равен 1,1-1,3 зазора между кругами. Масса частиц резины составляет 20-50% массы абразивных зерен шлифовального материала. 2 ил., 1 табл. Ё

| Флюс для пайки | 1973 |

|

SU475237A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Авторское свидетельство СССР № по заявке № 3783281/25-08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-10-15—Публикация

1985-04-03—Подача