«

Изобретение относится к спиртовой промышленности, а именно к способу и установке для концентрирования мелассной и зернокартофельной барды.

Известен способ концентрирования барды и установка для его осуществления. Согласно известному способу мелассную барду упаривают путем пропускания через нее потока высокотемпературного теплоносителя, а образовавшуюся парогазовую смесь очищают 11.

Этот способ осуществляют на установке, содержащей источник тепла, выпарной аппарат и скруббер, соединенные между собой системой трубопроводов 2.

Недостаток известного способа заключается в том, что в нем предусматривают одноразовый барботаж упариваемой барды высокотемпературным теплоносителем , в результате чего значительное количество тепла выбрасывается в атмосферу с отходящими газами и,кроме того, при температуре теплоносителя выше происходит термическое разложение органических составлякмцих барды, в результате чего значительно снижается качество готового продукта.

Цель изобретения - улучшение качества готового продукта, экономия топлива и уменьшение загрязнения окружающей среды.

Указанная цель достигается тем, что барду перед упариванием нагревают 9, две стадии, на первой из ко10торых осуществляют нагрев до температуры 30-32с , а на второй - до 7072 С,при этом после очистки и утилизации тепла поток газов разделяют на две части, одну из которых в количестве 60-62 % смешивают с потоком

15 высокотемпературного теплоносителя и с потоком низкотемпературного теплоносителя, подаваемого извне, для установления температуры потока 450-500С и направляют на упарива20ние, а вторую часть сбрасывают в атмосферу.

Установка для осуществления способа снабжена эжектором-смесителем, вентилятором, дополнительным источ25ником тепла и теплообменниками,при этом верхняя часть скруббера соединена системой трубопроводов с образованием рециркуляционного контура через вентилятор, источник тепла и

эжектор-смеситель с выпарным аппараfroM, дополнительный источник тепла сообщен трубопроводами с эжекторомсмесителем и вентилятором, а теплообменники установлены последовательн я соединены системой трубопроводов ,с выпарным аппаратом.

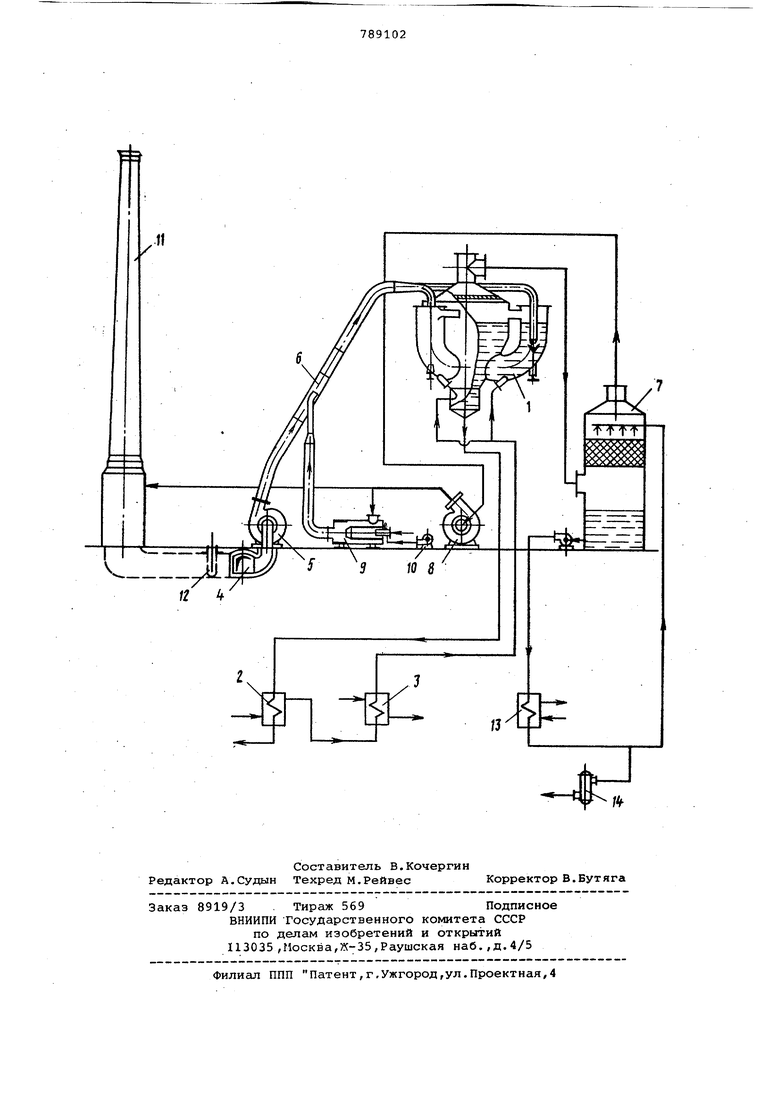

; На чертеже схематически изображена установка для концентрирования мелассной барды.

Установка состоит из контактного выпарного аппарата 1, входной и выходной трубопроводы которого связаны с теплообменником 2. Кроме того, перед входом.в выпарной /аппарат 1 установлен подогреватель 3, -который проходит трубопровод для перекачки .первичной барды и лютерной воды. Дополнительным источНИКОМ тепла является котельная . спиртового.завода, выходной боров 4, который связан дымососом 5 с эжектором-смесителем б, установленным в трубопроводе, соединяющем дымосос 5 с выпарным аппаратом 1.

Верхняя часть скруббера,, вентилятор 8, источник тепла 9 и эжектор-смеситель б соединены системой трубопроводов с образованием рециркуляционного контура с выпарным аппаратом 1. Кроме того, источник тепла 9 снабжен воздуходувкой 10, а вентилятор 8 соединен трубопроводом с дымовой трубой 11 котельной, котррая отделена от борова 4 котельной шибером 12.

Скруббер 7 имеет циркуляционный контур с системой теплоснабжения 13 и устройством 14 очистки конденсата.

Способ.концентрирования барды в предлагаемой установке осуществляется следующим образом.

Вторичная барда выходит из дрожжевого цеха при температуре 25-28°С и концентрации 7-8 % сухих- веществ. Перед подачей в выпарной аппарат 1 ее подогревают до 30-32 С теплом упаренной вторичной барды в теплообменнике 2 и до температуры 7072С теплом первичной барда и лютерной воды в подогревателе 3.

Из борова 4 котельной спиртового завода низкотемпературный теплоноситель при температуре 160-220С дымососом 5 подают в эжектор-смеситель б, где и смешивают с нейтрализованным в источнике тепла 9 rioTO,ком газов. После эжектора б поток газов при температуре 450-500 С поступает в выпарной аппарат 1, где )барботируется.через кипящий при температуре б8-71 с продукт.

Выделившаяся при температуре 80-85С парогазовая смесь поступает в скруббер 7, где она очищается за счет орошения циркулирующей водой. 60-62 % очищенных газов, при . температуре 45-50 с подается венти.лятором 8. в источник тепла 9, где их смешивают с продуктами сгорания топлива, имеющими температуру 1950200О с, причем в источнике тепла 9 топливо сжигается при избытке первичного воздуха, подаваемого воздуходувкой 10 . 38-40% очищенных газов сбрасывается в дашоъую трубу 11 котельной. Во время работы выпарного аппарата 1 шибер 12 закрыт.

О Охлажденная вода вновь подается из орошения в скруббер 7.Излишки воды после очистки из устройства 14 подаются на рассиропку мелассы, либо другие потребители.

5 Пример. Вторичная малассная барда выходит из дрожжевого цеха при температуре 28°С и концентрации 7% сухих веществ. Перед подачей в выпарной аппарат 1 ее подогревгиот

Q до 30° С теплом упаренной в; ричной барды в теплообменнике 2 и до температуры 70С теплом первичной барды и лютерной воды в подогревателе 3.

Из борова 4 котельной спиртового завода низкотемпературный тепло- носитель при температуре 16ОС дымососом 5 подают в эжектор-смеситель б, где их смешивают с нейтрализованным в источнике тепла 9 потоком газов. После эжектора б поток газов при температуре 450С поступает в выпарной аппарат 1, где барботируется через кипящий при температуре 68°С продукт.

Выделившаяся при температуре

5 парогазовая смесь поступает в скруббер 7, где она очищается за счет орошения циркулирующей водой . 60% очищенных газов при температуре подается вентилятором 8 в источник тепла 9, где их смешивают с

продуктом сгорания топлива, имеющими

. температуру , причем в источни.,ке тепла 7 топливо сжигается при ,

избытке первичного воздуха, подава-.

,емого воздуходувкой 10,40 % очищенных газов сбра сываются в дымовую трубу 11 котельной. Во время работы выпарного аппарата 1 шибер 12 закрыт .

Из скруббера 7 горячая вода при температуре 75С, полученная после очистки и утилизации тепла парогазовой смеси, поступает по циркуляционному контуру систеи«л теплоносителя 13 к различным потребителям тепла 13.

Охлажденная вода вновь подается на орошение в скруббер 7. Излишки : воды после очистки на устройстве

0 14 подаются на рассиропку мелассы.

Способ концентрирования меласснай барды и установка для его осуществления позволяют улучшить качество готового продукта и уменьшить загряз5 Дение окружаквдей среды.

Формула изобретения

1. Способ концентрирования барды, предусматривающий упаривание меласснрй барды путем пропускания через нее потока высокотемпературного теплоносителя и очистку образовавшейся парогазовой смеси, о т л и чающий с.я тем, что, с целью улучшения качества готового продукта, экономии топлива и уменьшения загрязнения окружгиощей среды, мелассную барду перед упариванием нагрева:ют в две стадии, на первой из кото:рых осуществляют нагрев до температуры 30-32 С,а на второй - до температуры 70-72 С, при этом после очистки и утилизации тепла поток газов разделяют на две части, одну из которых в количестве 60-62% смешивают с потоком высокотемпературного теплоносителя и с потоком низкотемпературного теплоносителя, подаваемого извне, для установления температуры потока 450-500 С и направляют на упаривание, а вторую часть сбрасывают в атмосферу.

2.Установка для осуществления способа по п.1, включающая источник i тепла, выпарной аппарат и скруббер, соединенные между собой системой трубопроводов, отличающая.с я тем, что она снабжена эжек5 тором-смесителем, вентилятором, догполнительным источником тепла и теплообменниками, при этом верхняя часть скруббера соединена системой (Трубопроводов с образованием рецир :куляционного контура через вентилятор, источник тепла и эжектор-смеси- тель с выпарным аппаратом, допол|нительный источник тепла сообщен , :трубопроводами с эжектром-смеснте5 лем и вентилятором, а теплообменники установлены последовательно и соединены системой трубопроводов с выпарным аппа затом.

Q Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3356123-, кл. 159-16, 1967.

2.Патент США 3279526,

кл. 159-47, 1966.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для утилизации отходов виноделия | 1982 |

|

SU1051117A1 |

| Установка для концентрирования барды | 1980 |

|

SU935064A1 |

| Установка для концентрирования растворов пищевых производств | 1980 |

|

SU974996A1 |

| Установка для концентрирования пенообразующих растворов | 1978 |

|

SU778735A1 |

| Установка непрерывного действия для производства экстракта цикория | 1987 |

|

SU1479048A1 |

| Установка для сушки кормовых дрожжей | 1980 |

|

SU960253A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРОГАЗОВОЙ СМЕСИ | 1995 |

|

RU2098720C1 |

| Энергетический комплекс на основе газификации отходов биомассы | 2017 |

|

RU2679330C1 |

| Способ концентрирования растворов хлорида лития, получения моногидрата хлорида лития и установки для их осуществления | 2023 |

|

RU2820614C1 |

| Выпарной аппарат для пенообразующих растворов | 1977 |

|

SU715098A1 |

Авторы

Даты

1980-12-23—Публикация

1977-12-15—Подача