Изобретение относится к микробиологической промлишенности, а именно к способу концентрирования биоокисленной последрожжевой бражки биохимических и гидролизно-дрожжевых заводов,используемой в качестве корма для сельскохозяйственных животных.

Известны способы концент.рирования упариванием последрожжевой бражки сульфитно-спиртового производства целлюлозно-бумажных комбинатов 1.

Для концентрирования последрожжевой брсокки сульфитно-дрожжевого производства, представляющей собой технический раствор лигносульфонатов, в Основном, применяются многокорпусные противоточные выпарные установки, в некоторых случаях прямоточные и смешанного питания по раствору.

Общим недостатком известнь1х способов является интенсивное отложение неорганической нАкипи на теплопередающих.поверхностях теплообмена выпарных аппаратов, что приводит к резкому снижению производительности установок по выпаренной воде, частым (через каждые 7-8 сут работы) их остановкам для очистки труб от накипи, а поскольку надежных устройств и методов предотвращения накипи и борьбы с ней еще

нет, накипь удаляют с помощью шауошек, механического сверления, промлвкой азотной кислотой и др.

В известных способах упаривания бражки сульфитно-дрожжевого производства в различных выпарных установках применительно к случаям концентрирования в них последрожжевой бражки гидролизных производств возникает ряд

10 дополнительных трудностей, связанных с тем, что из этих t acTBOpoB гидролизных производств наряду с неорганической обильно выделяется и оседает на трубах накипь органического

5 происхождения. Удаление из труб накипи органо-минералЬного происхожде-. ния процесс довольно сложный и трудоемкий.

Известен химический способ очист20ки поверхностей теплообмена греющих камер от гипсо-органической накипи путем промлвки этих поверхностей кислым конденсатом, едким натрием и азотной кислотой согласно которому

25 остёшавлиэают на промлвку головные

выпарные аппараты установки через каждые 72 ч непрерывной работы и через .48 ч. - последующие аппараты, а на промывку каждого аппарата затрачива- .

30 ется 12-16 ч 2. Для промлвки этих аппаратов кислым конденсатомс рН 2,0-2,5 при 60-65°С, затем 25-30с необходимо иметь большие резервуары для накопления этого конденсата и теплообменн-ую аппаратуру для его охлаждения. Это значит, что для этого- процесса требуются значительные дополнительны Капитальные вложения. Кроме того, процесс промывки кислым конденсатрм полностью не-отмывает отложений накипи на трубах, а только ее разрыхля ет и вымывает непрочные соединения, теплопередача на выпарных аппаратах в результате такой отмывки не восста навливается. Раствор (кислый конден-, сат после промывки выпарных аппаратов) представляет собой вредный сток который необходимо термически обработать или отправить на биологическую очистку, чтр и делают в практике работы целлюлозно-бумажных предприятий. Это тоже, в свою очередь, является, значительным дополнительным капитальным вложением средств для осуществления биологической очистки. Так как кислый конденсат полностью не отмывает поверхностей теплообмена от отложений, то для их удаления производят периодическую промывку аппаратов после промывки их кислым конденсатом 15%-ным раствором щелочи (NaOH). Промывка аппаратов NaOH тоже не дает хороших результатов, так как не полностью удаляет от ложения гипса на поверхностях теплообмена, а следовательно, и.работоспособность аппаратов не восстанавли вается до нормальной. Для осуществления процесса про1« ыв ки аппаратов раствором NaOH необходи мо иметь рядом с выпарной установкой баки для хранения NaOH, коммуникации насосы для ее перекачивания.Это тож является дополнительным вкладом капитальных средств. Раствор NaOH посл промывки аппаратов необходимо утилизировать, на что тоже требуе.тся соответствующая аппаратура. Промывка горячей концентрированно азотной кислотой выпарны5{ аппаратов позволяет удалить накипь с трубок до металлического блеска. Однако, учитывая высокую агрессивность азотной кислотой к конструктивным материалам что является одним из главных недостатков этого метода, промывку аппаратов азотной кислотой в практике предприятий осуществляют очень редко При частом применении промывки азотн Кислотой выпарные аппараты могут раз рушиться и выйти из строя в течение года.Для осуществления промывки аппа ратов азотной кислотой необходимо иметь баки для хранения кислоты,комму никации и насосы.После промывки аппаратов раствор кислоты необходимо подвергнуть нейтрализации. Таким образо химический способ очистки поверхностей теплообмена характеризуется вопервых, большим расходом дорогих химических реагентов таких, как NaOH и HNOj; во-вторых, накоплением большого количества различных по своему составу вредных стоков после промывки выпарных аппаратов, которые, в свою очередь, необходимо каким-то из изВестных способов обрабатывать прежде, чем сбросить их в канализацию; в-третьих, большими дополнительными капитальными вложениями для осуществления этого процесса и существенной дополнительной затратой труда обслуживающего персонала; в-четвертых, высокой коррозионной агрессивностью метода, ведущей к быстрому разрушению выпаоного оборудования. I Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ концентрирования , биоокисленной последрожжевой бражки упариванием ее в пятикорпусной прямоточной установке, отбором вторич- ного пара на колонну предварительного укрепления фурфуролсодержащего конденсата и сушки, согласно которому исходная бражка поступает в бак-сборник, из которого затем подается в последовательно соединенные подогреватели; обогреваемые вторичным паром выпарных аппаратов. Нагретая в них бралска поступает в первый корпус и под действием перепада давлений последовательно проходит все корпуса, концентрируясь от 1,4 до 15-18% абсолютно сухих веществ (а., с. в) . Упаренную бражку из последнего корпуса подают на сушку и как -последрожжевой остаток (ПДО) используют в сельском хозяйстве. Первый корпус установки обогревают свежим паром с температурой 143С. Упаривание бражки производят при т.кип. 123С (60-75)°С. Вторичный пар последнего корпуса полностью используют как греющий пар для колонны предварительного укрепления фурфуролсодержащего конденсата, поступающего из другого цеха 3. К недостаткам известного способа упаривания относятся большой недогрев исходной бражки перед упариванием вследствие интенсивного отложения органо-минеральной накипи на теплопередающих поверхностях подогревателей (на упаривание подается бражка с температурой 45...65С вместо 123 С); резкое снижение производительности выпарной установки по причине подогрева исходной бражки, гипсация теплопередающей поверхности выпарных аппаратов, снижение o6meiro перепада температур при ухудшении вакуума в последнем выпарном аппарате вследствие изменения режима работы колонны

предварительного укрепления фурфуролсодержащего конденсата.

Цель изобретения - болев полное устранение гипсации греющих поверхностей мкогокорпусной установки и, тем самым, повышение ее производительности .

Поставленная цель достигается тем, что в способе концентрирования биоокисленной последрожжевой бражки, предусматривающем упаривание ее в многокорпусной прямоточной установке с отбором вторичного пара на колонну предварительного укрепления фурфуролсодержащего конденсата и сушку, перед упариванием последрожжеЬую бражку нагревают сначала от 35 до 105°С вторичным паром каждого корпуса выпарной установки, кроме последнего, а затем до свежим паром с температурой 160-170 с, после чего отбирают гипсовый шлам вместе с бражкой в количестве 0,1-0,4% от ее общего расхода, поступающего на выпаривание, и отстаивают, оставшееся количество бражки подвергают двуступенчатому испарению при 160-110°С, а затем при 100°С с последующим отстаиванием и удалением шлама на сушку, а упаривание в многокорпусной прямоточной установке осуществляют при 100-45°С с подачей 30-45% вторичного пара из предпоследнего корпуса выпарной установки в колонну предварительного укрепления фурфуролсодержащего конденсата.

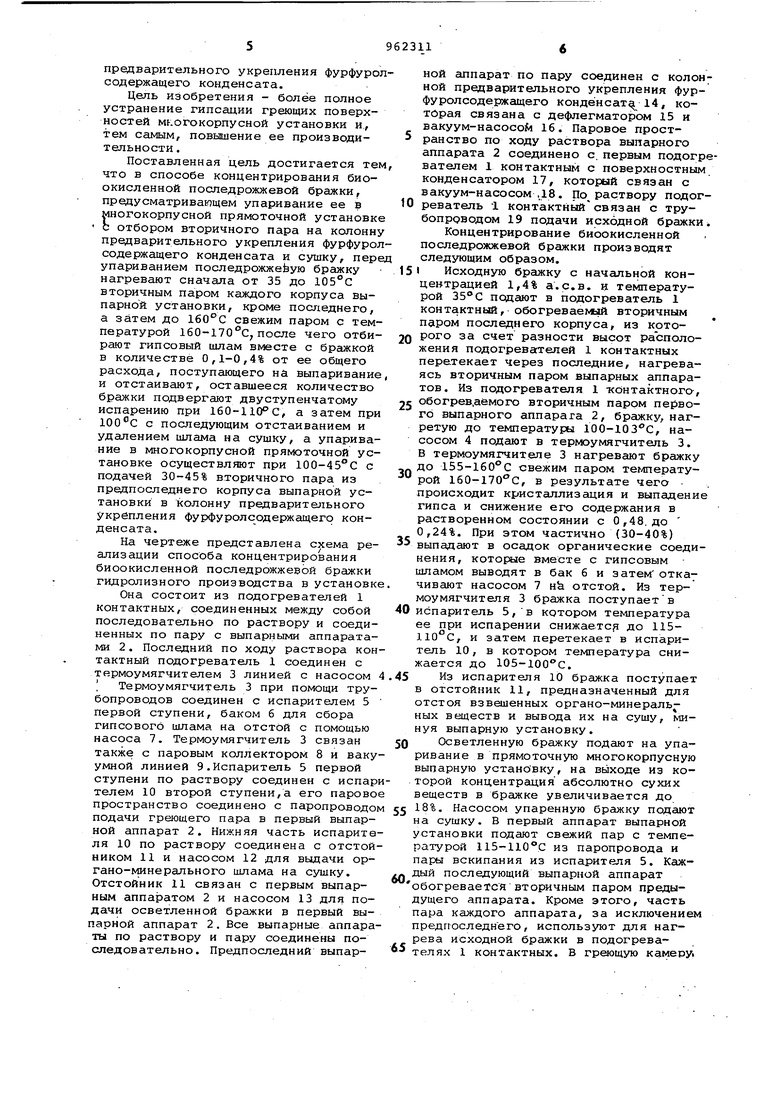

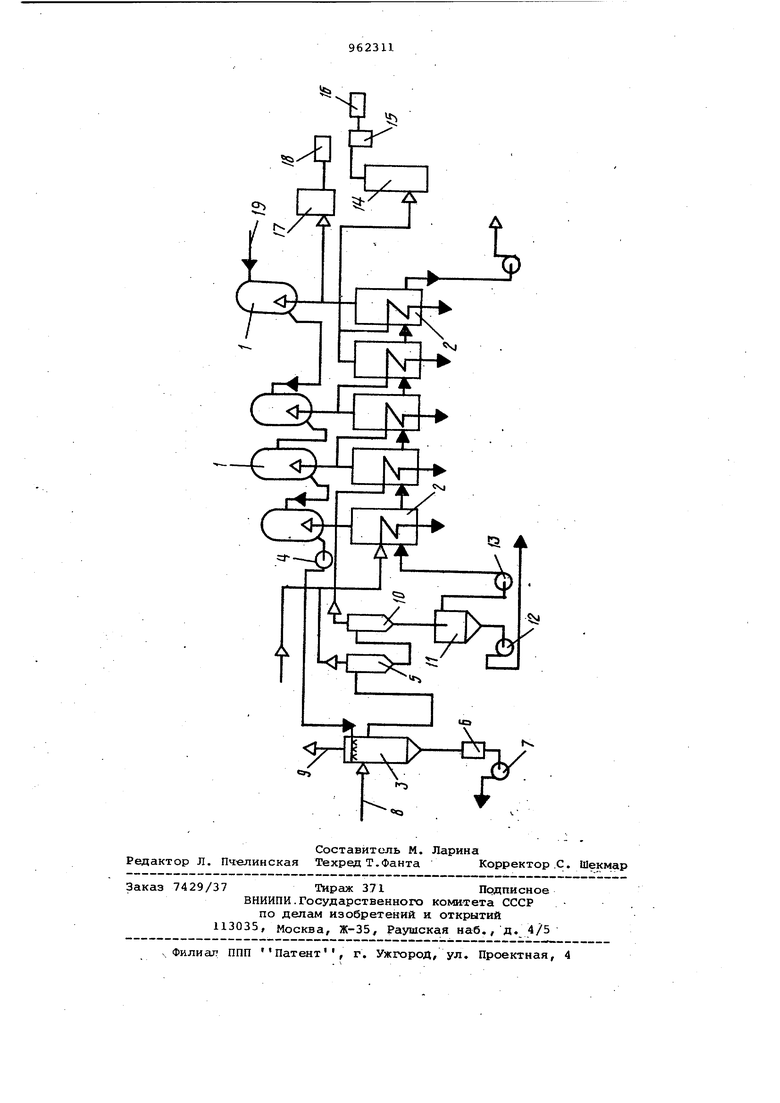

На чертеже представлена схема реализации способа концентрирования биоокисленной последрожжевой бражки гидролизного производства в установке.

Она состоит из подогревателей 1 контактных, соединенных между собой последовательно по раствору и соединенных по пару с выпарными аппаратами 2. Последний по ходу раствора контактный подогреватель 1 соединен с термоумягчителем 3 линией с насосом 4. Термоумягчитель 3 при помощи трубопроводов соединен с испарителем 5 первой ступени, баком 6 для сбора гипсового шлама на отстой с помощью насоса 7. Термоумягчитель 3 связан таК5ке с паровым коллектором 8 и вакуумной линией 9.Испаритель 5 первой ступени по раствору соединен с испарителем 10 второй ступени,а его паровое пространство соединено с паропроводом подачи греющего пара в первый выпарной аппарат 2. Нижняя часть испарителя 10 по раствору соединена с отстойником 11 и насосом 12 для выдачи органо-лшнерального шлама на сушку. Отстойник 11 связан с первым выпарным аппаратом 2 и насосом 13 для поачи осветленной бражки в первый выарной аппарат 2. Все выпарные аппараты по раствору и пару соединены последовательно. Предпоследний выпарной аппарат по пару соединен с колонной предварительного укрепления фурфуролсодержащего конденсату 14, которая связана с дефлегматором 15 и вакуум-Hacocoii 16. Паровое пространство по ходу раствора выпарного аппарата 2 соединено с. первым подогревателем 1 контактным с поверхностным конденсатором 17, который связан с вакуум-насосом ,18. По, раствору подогреватель 1 контактныйсвязан с трубопроводом 19 подачи исходной бражки

Концентрирование биоокисленной последрожжевой бражки производят следующим образом.

51 Исходную бражку с начальной концентрацией 1,4% а.с.в. и температурой 35°С подают в подогреватель 1 контактный, обогреваемой вторичным паром последнего корпуса, из кртоQ рого за счет разности высот расположения подогревателей 1 контактных перетекает через последние, нагреваясь вторичным паром выпарных аппаратов. Из подогревателя 1 контактного,

5 обогрев,аёмого вторичным паром первого выпарного аппарата 2, бражку, нагретую до температуры ЮО-ЮЗ С, насосом 4 подают в Термоумягчитель 3. В термоумягчителе 3 нагревают бражку

- до 155-1бО°С свежим паром тe лпepaтyрой 160-170С, в результате чего происходит кристаллизация и выпадение гипса и снижение его содержания в растворенном состоянии с 0,48. до 0,24%. При этом частично (30-40%)

5 выпадают в осадок органические соединения, которые вместе с гипсовым шламом выводят в бак 6 и затем отка чивают насосом 7 н отстой. Из термоумягчителя 3 бражка поступаетв

0 испаритель 5,в котором температура ее при испарении снижаете до 115ИО С, и затем перетекает в испаритель 10, в котором температура снижается до 105-100С.

5 Из испарителя lO бражка поступает в отстойник 11, предназначенный для отстоя взвешенных органо-минеральных веществ и вывода их на сушу, Nmнуя выпарную установку.

0 Осветленную бражку подаиот на упаривание в прямоточную многокорпусную выпарную установку, на выходе из которой концентрация абсолютно сухих веществ в бражке увеличивается до

5 18%. Насосом упаренную бражку подают на сушку. В первый аппарат выпарной установки подают свежий пар с температурой 115-110С из паропровода и пары вскипания из испарителя 5. Каж,. дый последующий выпарной аппарат обогревается вторичным паром предыдущего аппарата. Кроме этого, часть пара каждого аппарата, за исключением предпоследнего, используют для нагрева исходной бражки в подогревателях 1 контактных. В греющую камеру. второго по ходу раствора выпарного аппарата 2 поступают вместе со вторичным паром первого аппарата пары , вскипания испарителя 1.0. Часть вторичного пара предпоследнего выпарно го аппарата 2 используют в качестве греющего пара для колонны предварительного укрепления фурфу рол соде ржа щего конденсата 14. Предлагаелый способ позволяет вести нагрев и концентрирование био окисной последрожжейой бражки со стабильными технологическими показа телями, снизить содержащие гипса в бражке с 0,40% (по известному спосо бу) до О,.24%. Непосредственный контакт.пара с бражкой в термоумягчите ле способствует выпадению органичес ких и неорганических соединений в осадок, который выводят в виде шлам в результате на выпарную устан ку бражка поступает осветленной и очищенной от органо-минеральной накипи . Формула изобретения Способ концентрирования биоокисленной последрожжевой бражки путем упаривания ее в многокорпусной прямоточной установке с отбором вторич ного пара на колонну предварительно го укрепления фурфуролсодержащего конденсата и сушки, отличающи и с я тем, что, с целью более полного устранения гипсации греющих поверхностей установки и повышения производительности, перед упариванием последрожжевую бражку нагревают, сначала от 35 до вторичным паром каждого корпуса выпарной установки, кроме последнего, а затем до свежим паром с температурой 160-170 С, после чего отбирают гипсовый шлам с бражкой в количестве 0,1-0,4% от ее общего расхода, поступающего на выпаривание, и отстаивают, оставшееся количество бражки подвергают двуступенчатому испарению при 160-110 С, а затем при 100°С с последующим отстаиванием и удалением шлама на сушку, а упаривание в многокорпусной прямоточной установке осуществляют при 100-45°С с подачей 30-45% вторичного пара из предпоследнего корпуса выпарной установки в колонну предаг; рительного укрепления фурфуролсодержащего конденсата. Источники информации, принятые во внимание при экспертизе 1.Саухина Н.А. и др. Упаривание последрожжевой бражки в прямоточных выпарных аппаратах. - Гидролизная и лесохимическая промышленность , 1977, №. 1, с. 26-27, 2.Демченко Б.Я. и др.. Борьба с отложениями на трубах греющих камер выпарных аппаратов. - Гидролизная и лесохимическая промышленность , 1976, № 2. , 3.Ермолаева Б.А. и др. Из опыта эксплуатации выпарной станции. Гидролизная и лесохимическая промышг ленность,. 1977, №4, с. 24-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом упаривания биоокисленной последрожжевой бражки | 1981 |

|

SU995846A1 |

| Способ упаривания сульфитного щелокаили пОСлЕдРОжжЕВОй бРАжКи СульфиТ-цЕллюлОзНОгО пРОизВОдСТВА HA НАТРиЕВОМили КАльциЕВОМ ОСНОВАНии | 1979 |

|

SU821622A1 |

| Способ концентрирования отработанного щелока целлюлозного производства | 1982 |

|

SU1142557A1 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Способ концентрирования хлормагниевых растворов | 1987 |

|

SU1526717A1 |

| Установка для выпаривания кристаллизующихся растворов | 1981 |

|

SU995845A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092215C1 |

Авторы

Даты

1982-09-30—Публикация

1980-09-24—Подача