1

Изобретение относится к спиртовой промышленности, а именно к установкам для концентрирования барды, и может быть использована для концентрирования других отходов пищевых предприятий.

Известна конструкция многокорпусных выпарных установок, состоящих из последовательно установленных и соединенных между собой системой трубопроводов выпарных аппаратов с теплопередающими поверхностями, последний корпус которых соединен с потребителями пара Г1.

Недостаток таких установок заключается в том, что при упаривании . барды до требуемой концентрации на теплоперадающих поверхностях выпарных аппаратов образуется накипь, что приводит к остановке выпарной станции на очистку, в то время как спиртовое производство требует непрерывного удаления отходов.

Наиболее близким решением по технической сущности и достигаемому эффекту к изобретению является установка для концентрирования барды, состоящая из последовательно установленных и соединенных между собой си-стемой трубопроводов выпарных аппаратов с теплопередающей поверхностью и контактного выпарного annapaTat2.

К недостаткам известной установки относится то, что она расходует зна)ительное количество топлива за счет потери тепла на конденсаторе, установленном за последним по ходу процесса выпарным аппаратом с теплопередающей поверхностью.

Целью изобретения является уменьшение расхода топлива при получении продукта требуемой концентрации.

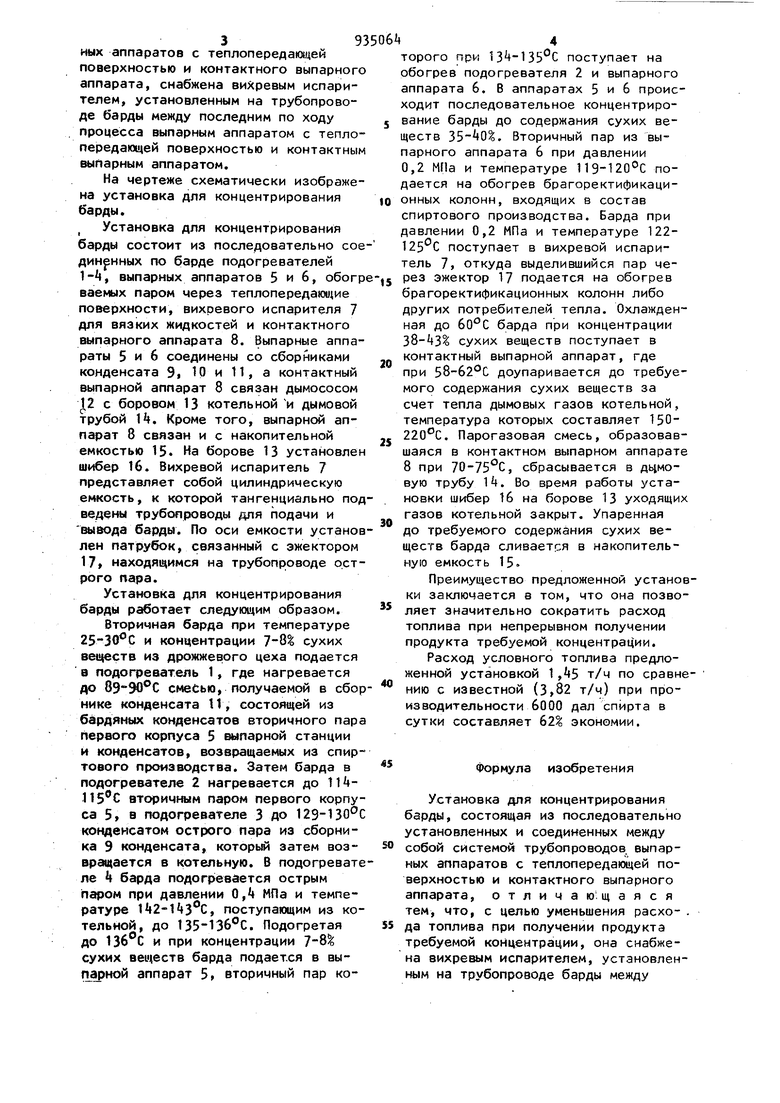

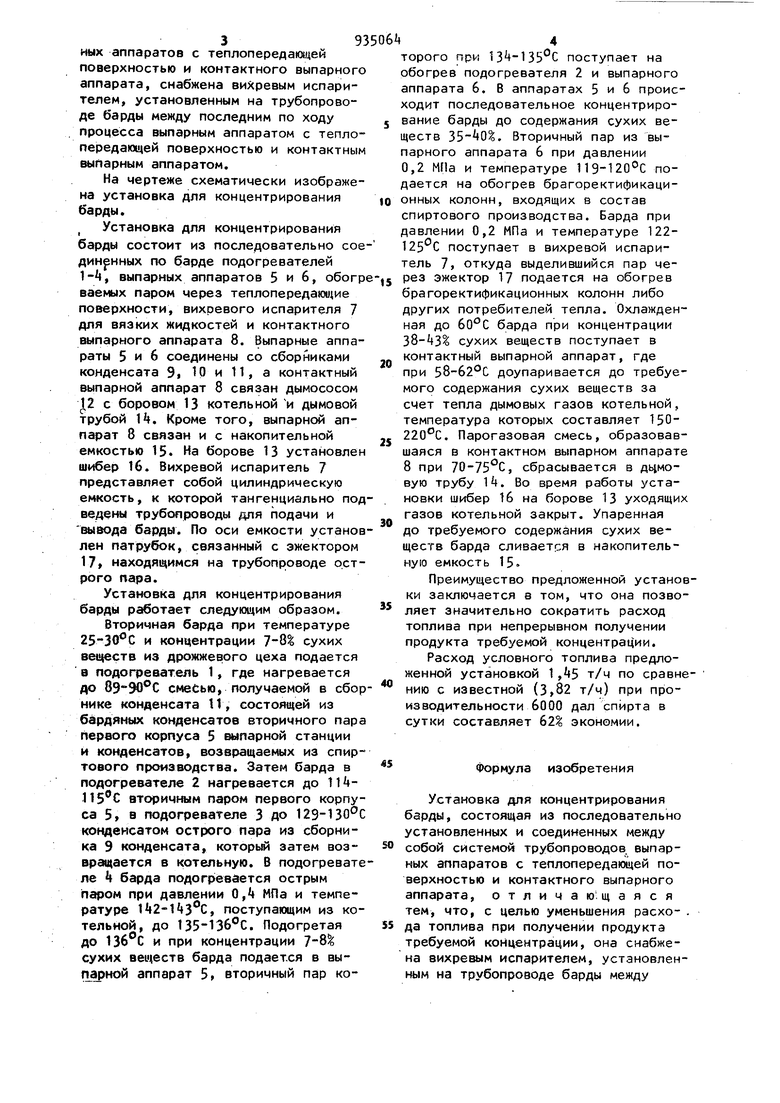

Указанная цель достигается тем, что установка для концентрирования барды, состоящая из последовательно установленных и соединенных между собой системой трубопроводов выперных аппаратов с теплопередаюдей поверхностью и контактного выпарного аппарата, снабжена вихревым испарителем, установленным на трубопроводе барды между последним по ходу процесса выпарным аппаратом с теплопередающей поверхностью и контактным выпарным аппаратом. На чертеже схематически изображена установка для концентрирования барды, Установка для концентрирования барды состоит из последовательно сое по барде подогревателей 1-А, выпарных аппаратов 5 и 6, обогр ваемых паром через теплопередащие поверхности, вихревого испарителя 7 для вязких жидкостей и контактного выпарного аппарата 8. Выпарные аппараты 5 и 6 соединены со сборниками конденсата 9, 1Q и 11, а контактный выпарной аппарат 8 связан дымососом с боровом 13 котельной и дымовой трубой 1. Кроме того, выпарной аппарат 8 связан и с накопительной емкостью 15. На борове 13 установлен шибер 16. Вихревой испаритель 7 представляет собой цилиндрическую емкость, к которой тангенциально под ведены трубопроводы для подачи и вывода барды. По оси емкости установ лен патрубок, связанный с эжектором 17 находящимся на трубопроводе острого пара. Установка для концентрирования барды работает следующим образом. Вторичная барда при температуре и концентрации 7-3% сухих веществ из дрожжевого цеха подается в подогреватель 1, где нагревается до смесью, получаемой в сбо нике конденсата t1, состоящей из бардяных конденсатов вторичного пар первого корпуса 5 выпарной станции и конденсатов, возвращаемых из спир тового производства. Затем барда в подогревателе 2 нагревается до 11 t115 С вторичным паром первого корпу са 5, в подогревателе 3 до 129-130° конденсатом острого пара из сборника 9 конденсата, который затем возвращается в котельную. В подогреват ле k барда подогревается острым паром при давлении О, МПа и температуре , поступающим из котельной, до 135 13б°С. Подогретая до и при концентрации 78 сухих веществ барда подается в выпарной аппарат 5, вторичный пар ко94 торого при 134-135 С поступает на обогрев подогревателя 2 и выпарного аппарата 6. В аппаратах 5 и 6 происходит последовательное концентрирование барды до содержания сухих веществ . Вторичный пар из выпарного аппарата 6 при давлении 0,2 МПа и температуре 119-120°С подается на обогрев брагоректификационных колонн, входящих в состав спиртового производства. Барда при давлении 0,2 МПа и температуре 122125 С поступает в вихревой испаритель 7, откуда выделившийся пар через эжектор 17 подается на обогрев брагоректификационных колонн либо других потребителей тепла. Охлажденная до 60°С барда при концентрации сухих веществ поступает в контактный выпарной аппарат, где при 58-62 0 доупаривается до требуемого содержания сухих веществ за счет тепла дымовых газов котельной, температура которых составляет 150220 0. Парогазовая смесь, образовавшаяся в контактном ш.1парном аппарате 8 при 70-75 0, сбрасывается в дцмовую трубу 1. Во время работы установки шибер 16 на борове 13 уходящих газов котельной закрыт. Упаренная до требуемого содержания сухих веществ барда сливается в накопительную емкость 15. Преимущество предложенной установки заключается в том, что она позволяет значительно сократить расход топлива при непрерывном получении продукта требуемой концентрации. Расход условного топлива предложенной установкой 1,5 т/ч по сравнению с известной (3,82 т/ч) при производительности 6000 дал спирта в сутки составляет 62 экономии. Формула изобретения Установка для концентрирования барды, состоящая из последовательно установленных и соединенных между собой системой трубопроводов, выпарных аппаратов с теплопередащей поверхностью и контактного выпарного аппарата, отличающаяся тем, что, с цепью уменьшения расхо- . да топлива при получении продукта требуемой концентрации, она снабжена вихреийм испарителем, установленным на трубопроводе барды между

последним по ходу процесса выпарным аппаратом с теплопередащей поверхностью и контактным выпарным аппаратом.

Источники информации, принятые во внимание при экспертизе

1.Циганхов П.С. Реконструкция спиртовых заводов. Киев, Техника, 1978, с. 167-172.

2.Алабовский А.И. Выпарные аппараты погружного горения, Киев, Техника, 1980, с, 101-103.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования барды и установка для его осуществления | 1977 |

|

SU789102A1 |

| Установка для сушки кормовых дрожжей | 1980 |

|

SU960253A1 |

| Установка для концентрирования растворов пищевых производств | 1980 |

|

SU974996A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Брагоректификационная установка непрерывного действия | 1976 |

|

SU615131A1 |

| Установка для утилизации отходов виноделия | 1982 |

|

SU1051117A1 |

| Брагоректификационная установка для получения ректификованного спирта | 1982 |

|

SU1120017A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579937C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2016 |

|

RU2651485C1 |

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1982 |

|

SU1112775A1 |

Авторы

Даты

1982-06-15—Публикация

1980-03-18—Подача