1

(21)4739019/02

(22) 20.07.89

(46) 23.10.91. Бюл. № 39

(71)Новгородский политехнический институт

(72)М. А. Хусаинов, Н. Н, Ершов и И. Д. Винокуров

(53)621.762.22(088.8)

(56) Авторское свидетельство СССР

№921670. кл. В 22 D 11/06, 1980.

Патент США № 4353737, кл. В 22 F 9/04, 1982.

(54) СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПОРОШКОВ

(57) Изобретение относится к порошковой металлургии, в частности к способам получения порошков путем дробления лент аморфных сплавов. Цель изобретения - сокращение длительности процесса. Ленту аморфного сплава нагревают до температуры, составляющей 0,7-0,9 от температуры кристаллизации, выдерживают и охлаждают со скоростью 50-70 К/мин с последующим дроблением сначала в шнековом измельчителе, а затем в вибрационном истирателе в двух взаимно перпендикулярных направлениях с частотой 1200-1500 колебаний в минуту в течение 30-50 мин. Способ позволяет сократить длительность процесса измельчения с нескольких часов до 30-50 мин, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанокристаллического порошкового материала для изготовления широкополосного радиопоглощающего композита | 2015 |

|

RU2625511C2 |

| Пеностекольный щебень из аморфных кремнеземных пород | 2021 |

|

RU2784801C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| Способ получения металлического порошка извлечением из расплава | 1983 |

|

SU1135555A1 |

| БЕЛКОВАЯ СУСПЕНЗИЯ ИЗ ПИВНОЙ ДРОБИНЫ, СПОСОБ И УСТАНОВКА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2719508C1 |

| БЕЛКОВЫЙ НАПИТОК ИЗ ПИВНОЙ ДРОБИНЫ, СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2739624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТНОГО ПОРОШКА ДЛЯ СОЗДАНИЯ ШИРОКОПОЛОСНЫХ РАДИОПОГЛОЩАЮЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2427451C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения аморфных порошков дроблением лент аморфных сплавов.

Целью изобретения является повышение производительности процесса.

Пример 1. Аморфный сплав FegoNlzSlsBa, имеющий температуру кристаллизации 793 К, нагревают до температу- ры 623 К и выдерживают при этой температуре 45 мин в атмосфере аргона. Затем сплав охлаждают со скоростью 60 К/мин до комнатной температуры и непрерывным потоком подают в шнековый измельчитель, в котором сплав механически дробят четырехлепестковым ножом между острыми кромками отверстий закаленной калибровочной сетки и ножа. Диаметр отверстий калибровочной сетки выбирают в зависимости от необходимого размера часСО

с

тиц получаемого порошка. Так, например, для порошка с размером частиц 100 мкм диаметр отверстий в калибровочной сетке не должен превышать 7 мм.

Затем измельченный сплав загружают в вибрационный истиратель, где проводят дробление и истирание предварительно измельченных отходов в вибрационном барабане между закаленными цилиндрами, изготовленными из стали 45 диаметром 55 и длиной 95 мм, и стенками стакана, изготовленного из стали 45. Вибрационный ис- тирагель имеет четыре таких стакана общей емкостью 400 г отожженного сплава.

Принцип работы вибрационного исти- рателя основывается на дебалансном приводе с частотой вращения 1200-1500 колебаний D 1 мин в двух взаимно перпендикулярных направлениях.

После размола в течение 30 мин средний размер частиц порошка не преоышяет

о со ел о о

00

100 мкм. Частицы порошка имеют аморфную структуру.

Пример 2. Аморфный сплав FegoNi2Si5B3 нагревают до температуры 723 К и выдерживают в течение 30 мин в атмосфере аргона.

Охлаждение проводят со скоростью 60 К/мин.

Предварительное дробление в шнеко- вом измельчителе проводят до размера 7 мм. Окончательное измельчение осуществляют в вибрационном истирателе в течение 30 мин. Частицы порошка имеют размер менее 100 мкм и сохраняют аморфную структуру.

Пример 3. Аморфный сплав Рео4,5Соо,5512Вз и СотоРевЗИаВюМз с температурами кристаллизации (Ткр.) соответ- ственно 886 и 930 К нагревают до температуры 0,85 Ткр. и выдерживают 30 мин в атмосфере аргона. Охлаждение проводят со скоростью 60 К/мин. Время предварительного измельчения в шнековом измельчителе 2 мин, а в вибрационном истирателе 40 мин. Полученный порошок имеет аморфную структуру с размером частиц менее 100 мкм.

Из представленных примеров видно, что длительность процесса измельчения сокращается с нескольких часов для известного способа до 30-50 мин для предлагаемого.

Интенсификация процесса измельчения порошка обеспечивается ударным дей- ствием, которое способствует росту трещин, а истирающее действие - зарождению трещины или созданию напряженного состояния. Обычно используются для этих целей два агрегата, например шаровая мельница и конусная дробилка.

В предлагаемом варианте реализуются оба действия одновременно в вибрационном истирателе.

Выбранная скорость охлаждения (50- 60 К/мин) позволяет предотвратить стабилизацию границ доменов вследствие композиционного направленного упорядочения ниже точки Кюри (643 К).

При медленном охлаждении (менее 50 К/мин) неуправляемо возрастает общее время пребывания порошка в области ох- рупчивающего нагрева, что естественно приводит к кристаллизации порошка. При этом существенно снижается начальная магнитная проницаемость (для магнитомяг- ких материалов, например для сплава 2НСР), т.е. ухудшаются магнитные характеристики получаемых порошков.

Большая скорость охлаждения (более 70 К/мин) способствует появлению термических напряжений и упрочняющему дейстнию, в результате чего эффект охрупчива- ющего нагрева падает, что бесспорно требует новых усилий (аппаратуры и режимов) измельчения.

Установлено, что для получения порошка заданного гранулометрического состава, при частоте менее 1200 колебаний в 1 мин требуется увеличение длительности измельчения порошка либо повышение температу0 ры охрупчивающего нагрева, что приводит к кристаллизации частиц порошка.

При увеличении частоты вращения (более 1500 колебаний в 1 мин) происходит одновременная деформация и разогрев по5 рошка, что приводит к увеличению подвижности атомов и вызывает локальное упорядочение структуры, т.е. частичную кристаллизацию в частицах порошка.

Наиболее предпочтительной является

0 частотой вращения 1400 колебаний в 1 мин, являющаяся стандартной для двигателей переменного тока.

Выбранный в предлагаемом способе интервал частоты вращения, равный 12005 1500 колебаний в 1 мин, обуславливает необходимое время обработки. Для частоты 1200 колебаний в 1 мин необходима выдержка 50 мин, для 1500 - 30 мин.

Эффективность измельчения порошка

0 зависит от температуры нагрева аморфного сплава.

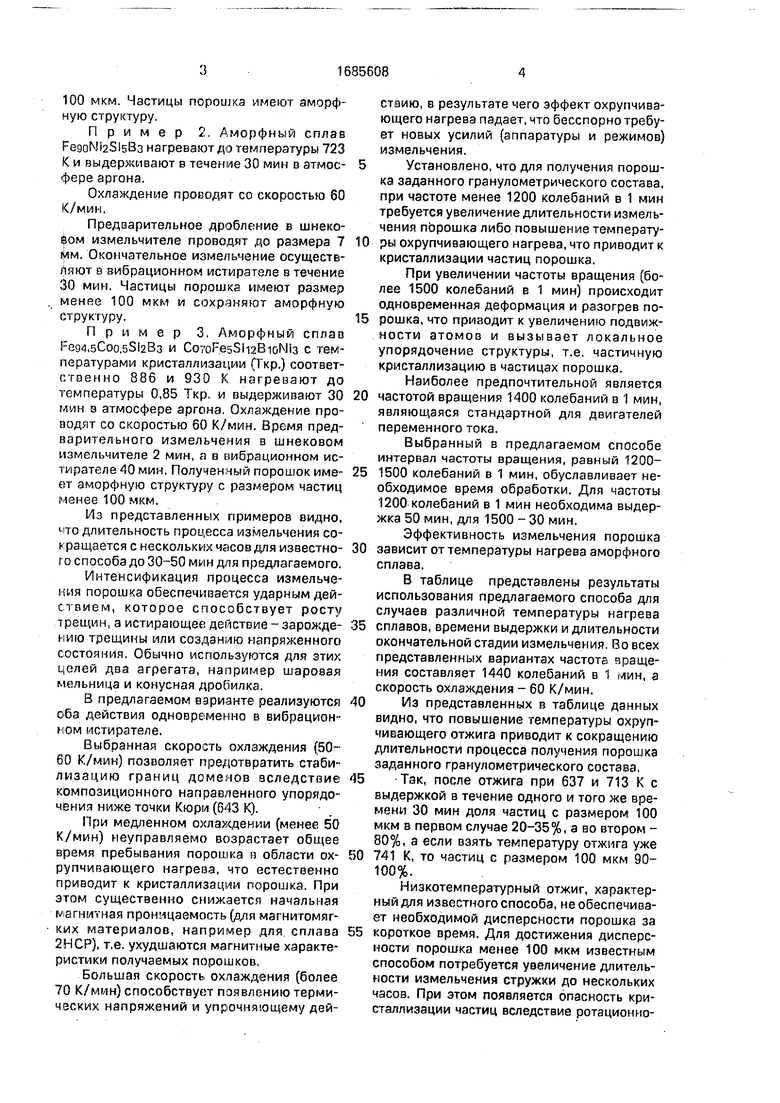

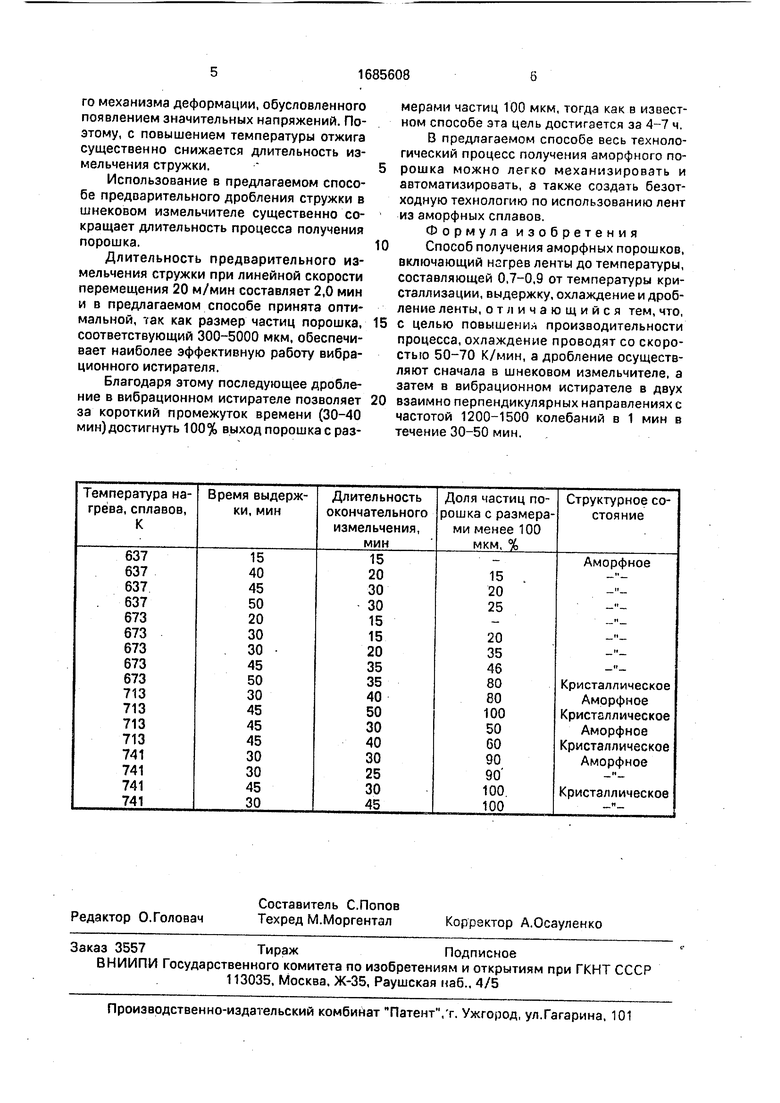

В таблице представлены результаты использования предлагаемого способа для случаев различной температуры нагрева

5 сплавов, времени выдержки и длительности окончательной стадии измельчения. Во всех представленных вариантах частота вращения составляет 1440 колебаний в 1 мин. а скорость охлаждения - 60 К/мин,

0 Из представленных в таблице данных видно, что повышение температуры охрупчивающего отжига приводит к сокращению длительности процесса получения порошка заданного гранулометрического состава,

5 Так, после отжига при 637 и 713 К с выдержкой в течение одного и того же времени 30 мин доля частиц с размером 100 мкм в первом случае 20-35%, а во втором - 80%, а если взять температуру отжига уже

0 741 К, то частиц с размером 100 мкм 90- 100%.

Низкотемпературный отжиг, характерный для известного способа, не обеспечивает необходимой дисперсности порошка за

5 короткое время. Для достижения дисперсности порошка менее 100 мкм известным способом потребуется увеличение длительности измельчения стружки до нескольких часов. При этом появляется опасность кристаллизации частиц вследствие ротационного механизма деформации, обусловленного появлением значительных напряжений. Поэтому, с повышением температуры отжига существенно снижается длительность измельчения стружки.

Использование в предлагаемом способе предварительного дробления стружки в шнековом измельчителе существенно сокращает длительность процесса получения порошка.

Длительность предварительного измельчения стружки при линейной скорости перемещения 20 м/мин составляет 2,0 мин и в предлагаемом способе принята оптимальной, чак как размер частиц порошка, соответствующий 300-5000 мкм, обеспечивает наиболее эффективную работу вибрационного истирателя.

Благодаря этому последующее дробление в вибрационном истирателе позволяет за короткий промежуток времени (30-40 мин) достигнуть 100% выход порошка с размерами частиц 100 мкм, тогда как в известном способе эта цель достигается за 4-7 ч. В предлагаемом способе весь технологический процесс получения аморфного порошка можно легко механизировать и автоматизировать, а также создать безотходную технологию по использованию лент из аморфных сплавов.

Формула изобретения

Способ получения аморфных порошков, включающий нсгрев ленты до температуры, составляющей 0,7-0,9 от температуры кристаллизации, выдержку, охлаждение и дробление ленты, отличающийся тем, что,

с целью повышения производительности процесса, охлаждение проводят со скоростью 50-70 К/мин, а дробление осуществляют сначала в шнековом измельчителе, а затем в вибрационном истирателе в двух

взаимно перпендикулярных направлениях с частотой 1200-1500 колебаний в 1 мин в течение 30-50 мин.

Авторы

Даты

1991-10-23—Публикация

1989-07-20—Подача