Изобретение относится к обработке металлов давлением, а именно к способам изготовления изделий с боковыми выступами в виде отростков или фланцев.

Цель изобретения - повышение качества и расширение технологических возможностей путем обеспечения изготовления изделий с выступами, расположенными на различном уровне вдоль оси изделия.

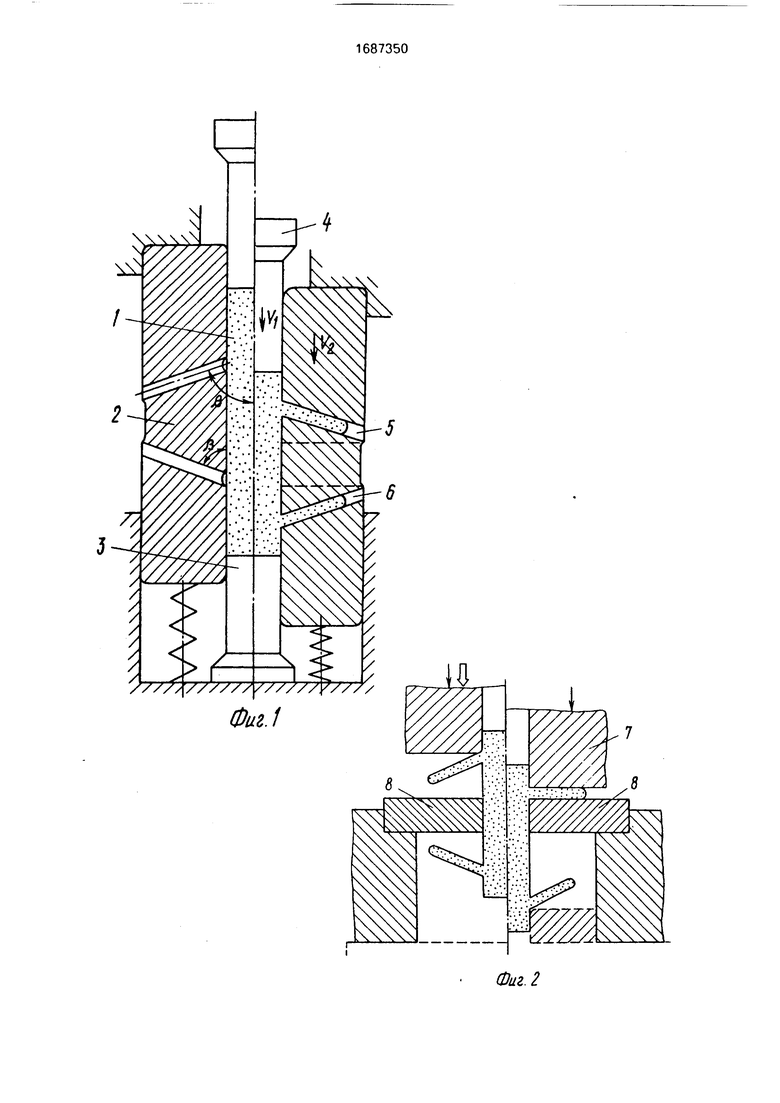

На фиг. 1 показано размещение заготовки в матрице (слева) и деформирование ее на промежуточной стадии двусторонним поперечным выдавливанием (справа); на фиг. 2 показаны стадии процесса получения готового изделия с двумя фланцами - после поперечного выдавливания с двусторонней подачей (слева) и после калибровки фланца на плоскость (справа); на фиг. 3 приведены получаемые типовые изделия.

Способ осуществляют следующим образом.

Заготовку 1 преимущественно в холодном состоянии помещают в составную матрицу 2 на противопуансон 3 и воздействую со скоростью Vi пуансоном 4. С момента приложения пуансоном 4 :овой нагрузки к заготовке 1 и начала деф;,,ммирования последней в направлении движе мя пуансона 4 перемещают и матрицу 2 с формообразующими поперечными, например киндльны- ми, полостями 5 и 6, расположенными наклонно под острым углом у к оси, причем скорость движения матрицы V преимущественно в два раза меньше скорости пуансона VL

На этой стадии процесса таким obp.i- зом, осуществляют совмещенное выдавши вание с двусторонней подачей метялпа з приемные полости и деформированном чд о

,00

М ioo

СЛ О

,-ч«ь

тей заготовки расположенных между торцами заготовки и каждой из полостей. Так как приемные полости расположены под острым углом/ к продольной оси в направлениивыдавливанияметалла, обеспечивающем благоприятное свободное истечение металла, подаваемого со стороны соответствующего ближнего торца заготовки, то деформирование части заготовки, расположенной в промежуточной зоне между полостями, исключается, что предотвращает смещение всей заготовки относительно какой-либо из полостей и отделение (разрушение) какого-либо из фор- мообр.озуемых выступов.

После завершения выдавливания полуфабрикат удаляют из матрицы, а выступ разворачивают гибкой в сочетании с формовкой до положения, перпендикулярного к продольной оси изделия, т.е осепым воздействием пуансона 7 и вставки 8 алибру- ют на плоскость (фиг. 2). При необхо димости выступы могут быть развернуты на любой требуемый угол/ путем перемещения пуансона 7 и вставкой 8 с требуемым углом наклонарабочихповерхностей. Использованием двух установленных одна над другой и раздвигаемых в сторону выступов вставок 8 можно осуществить калибровку одновременно обоих выступов,

Аналогично изготовляют осесиммет- ричные изделия с двумя фланцами. Поперечные круговые полости, расположенные под острым углом / к продольной оси заготовки, заполняются металлом без деформирования центральной части. После разъема составной матрицы (показана на фиг, 1 пунктирными линиями) полуфабрикат удаляют и передают на калибровку для разворота фланцев на требуемый угол. Одновременно возможно выполнение и высадки-формовки фланца по толщине, что эффективно для устранения искажений (грибовидности) фланца.

Таким образом, способ дает возможность получать поперечным выдавливанием полые и сплошные изделия с выступами, отростками или фланцами различных конфигураций, расположенными на различном уровне вдоль продольной оси заготовки

(фиг. 3). Оптимальные значения углов/ между векторами движения выдавливаемого металла и подачи металла пуансоном при выдавливании отростков и фланцев, обеспечивающие минимум энергозатрат, находятся в пределах 32-55°, т.е. значительно меньше прямого угла. Однако предотвращение деформирования центральной зоны заготовки между полостями достигается при

углах / 75 - 80°, что позволяет рекомендовать эти значения/ для практической реализации способа.

Пример. Для изготовления изделия высотой 60 мм с диаметром стержня 26 мм

и симметричными отростками прямоугольного сечения шириной 24 мм и толщиной 4 мм, расположенными на двух уровнях по высоте на расстоянии 40 мм, была использована заготовка диаметром мм и высотой 81 мм. Материал сплавов АМцМ. смазка -животный жир. Угол/ наклона приемных полостей был принят 75°. При выдавливании на прессе усилием 600 кН с двусторонней подачей (фиг, 1) были получены качественные полуфабрикаты, затем полученные отростки были развернуты на прямой угол путем калибровки - формовки. Поперечные отростки имели общую длину 78 ± 1,0 мм и закругленные (в плане) торцы.

Формула изобретения

Способ изготовления изделий с боковыми выступами путем поперечного выдавливания металла заготовки в матрице с

формообразующими полостями с приложением осевого усилия к торцам заготовки, о т- личающийся тем, что, с целью повышения качества и расширения технологических возможностей путем обеспечения

изготовления изделий с выступами, расположенными на различном уровне вдоль оси изделия, формообразование выступов осуществляют совмещенным выдавливанием с двусторонней подачей металла из частей заготовки, находящихся между торцами заготовки и формообразующими полостями матрицы, размещенными под острым углом к продольной оси в направлении свободного течения выдавливаемого металла, а после

выдавливания выступов осуществляют их калибровку.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 1998 |

|

RU2135320C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2250150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления изделий с боковыми выступами. Цель изобретения - повышения качества и расширение технологических возможностей путем обе пеиения изготовления изделий с боковыми выступами в о ид и отростков или фланцез. расположенными на разлии ном уровне продольной оси изделия Способ осуществляют путем поперечного выдавливания с приложением осевого усилия к торцу заготовки и двусторонней подачей металла из частей, находящихся между торцами заготовки и приемными пологтями матрицы, расположенными под ocтp ми у.- лами к продольной оси в н прэвлении с но бодного истечения выдавливаемо;о металла. После выдавливания выступов вы полняют их калибровку на требуемую плоскость. В процессе калибровки фланцы разворачивают на требуемый угол. 3 ил сл d

Фиг 2

Фиг. J

| Способ штамповки изделий с наклонными к продольной оси боковыми отростками | 1982 |

|

SU1063520A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1988-11-04—Подача