(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИИ С ФЛАНЦЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| Способ получения полых изделий с фасонной боковой поверхностью | 1979 |

|

SU874256A2 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамм для поперечного выдавливания полых изделий с внешним торцевым фланцем | 1979 |

|

SU854540A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

t

Изобретение относится к обработке металлов давлением, в частности к способам получения полых трубчатых изделий с фланцем.

Известен способ получения полых изделий с фланцем из трубчатых заготовок, при , котором осуществляют пластическое деформирование в полости, образованной матрицей и оправкой, путем поперечного (радиального) выдавливания, воздействуя пуансоном на торец заготовки, охватывающей оправку 1.

Недостатком этого способа является искажение формы (грибовидность) образуемых фланцев, ухудшающее качество штампуемых изделий.

Известен способ получения полых изделий с фланцем, включающий формирование фланца поперечным выдавливанием из трубчатой заготовки в полость матрицы и калибровку фланца путем закрытой осадки его в той же матрице 2.

Однако качество изделий, получаемых этим способом недос1;аточно высокое, поскольку в трубчатой части изделия металл заготовки практически остается недеформированным, неупрочненным, с пониженным качеством поверхности.

Целью изобретения является повыщение качества изделий.

Поставленная цель достигается тем, что в способе получения полых изделий с фланцем, включающем формирование фланца поперечным выдавливанием из трубчатой заготовки в полость матрицы и калибровку фланца путем закрытой осадки его в той же матрице, одновременно с калибровкой фланца

10 производят протяжку заготовки, перемещая ее совместно с матрицей в продольном направлении, причем калибровку фланца и протяжку заготовки осуществляют по окончании поперечного выдавливания. Протяжка в условиях отсутствия выдавливания поз5 воляет качественно деформировать трубчатую часть заготовки, а осадкой фланца устраняют грибовидность его формы.

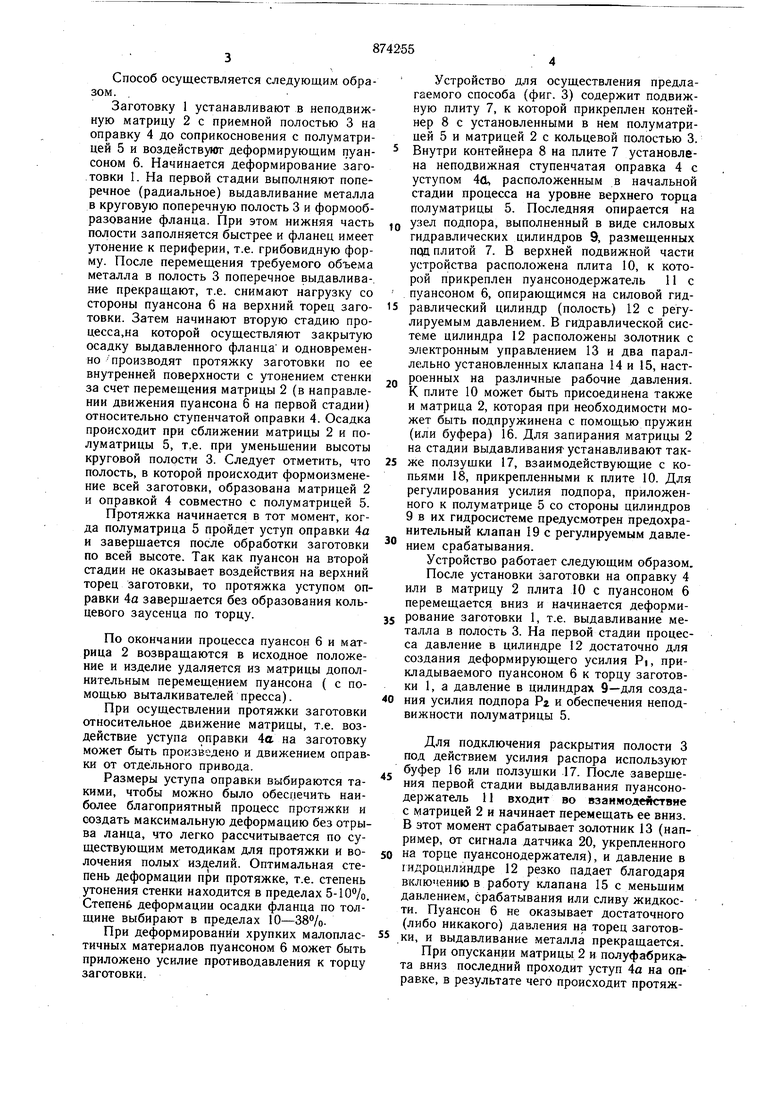

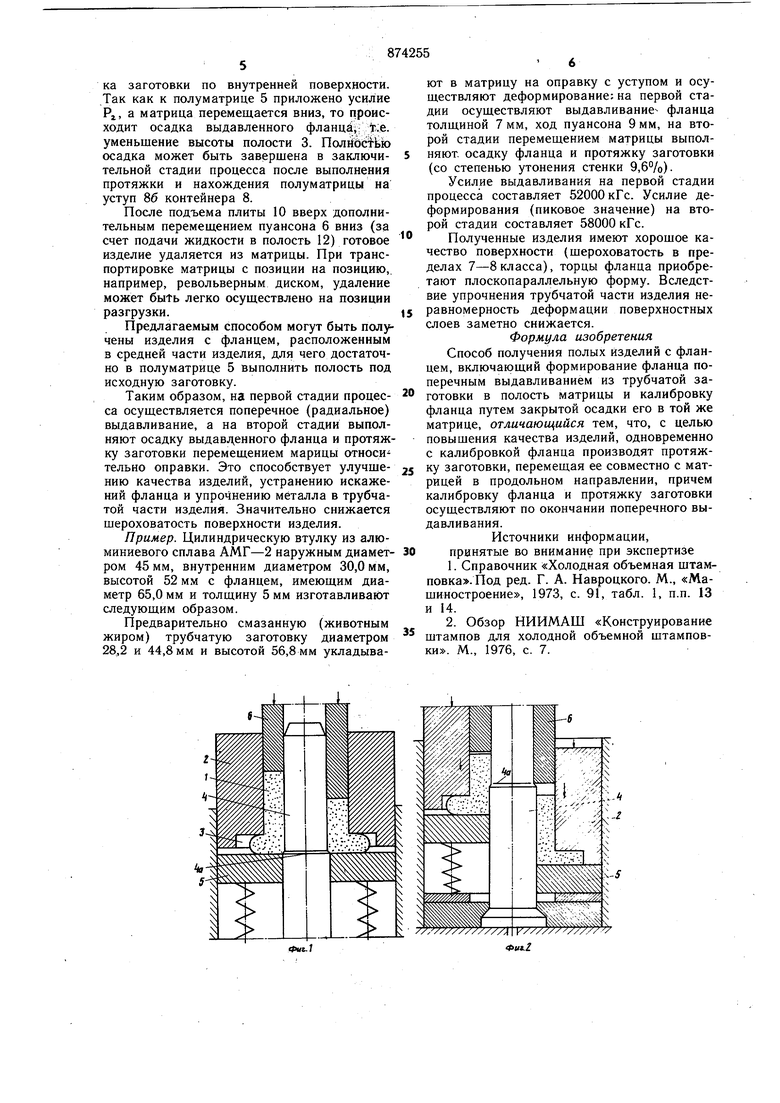

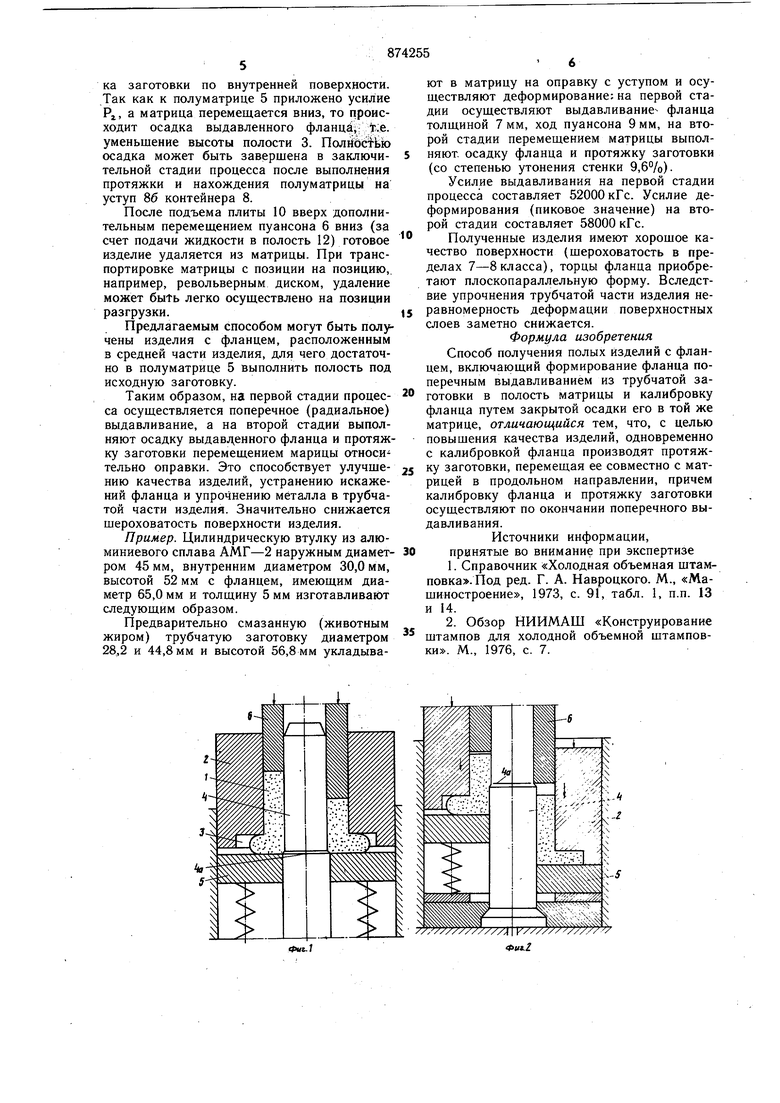

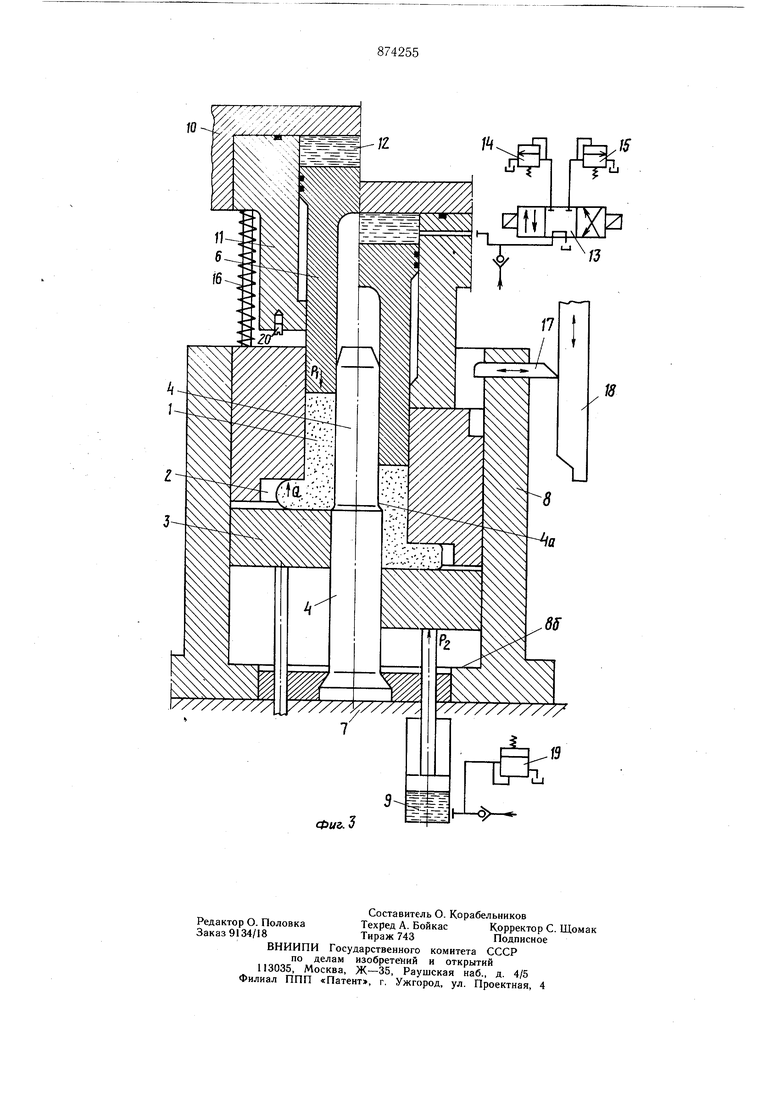

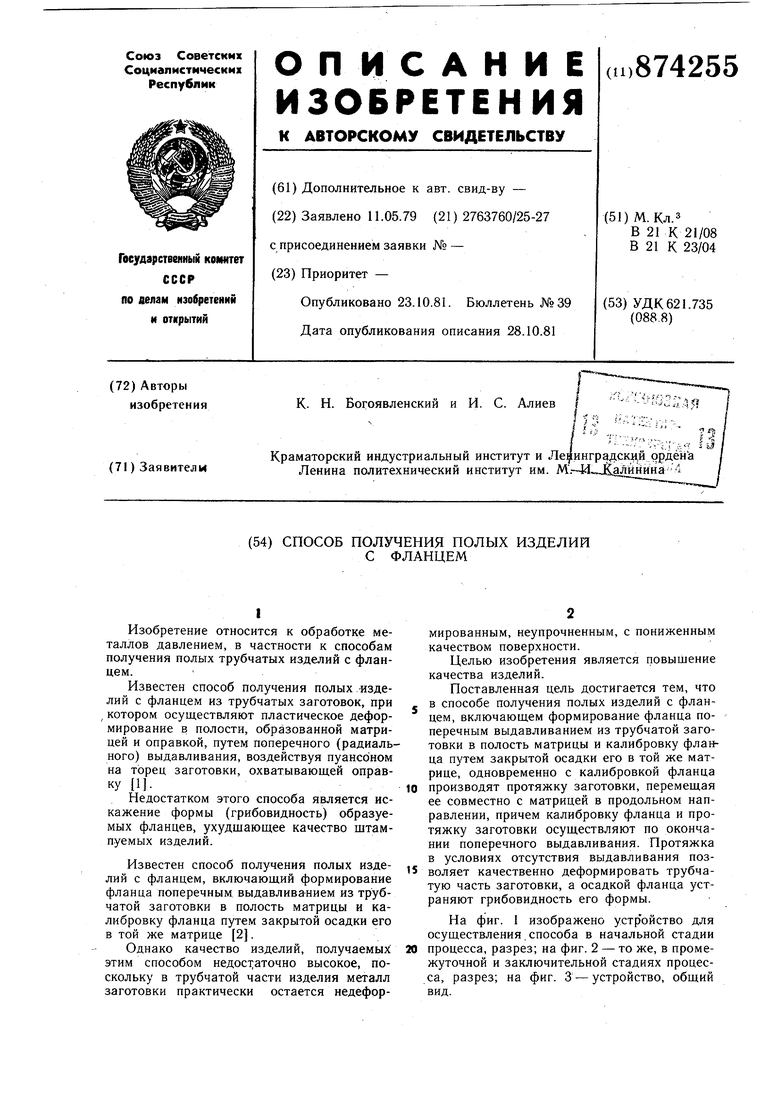

На фиг. 1 изображено устройство для осуществления.способа в начальной стадии 20 процесса, разрез; на фиг. 2 - то же, в промежуточной и заключительной стадиях процесса, разрез; на фиг. 3 - устройство, общий вид.

Способ осуществляется следующим образом.

Заготовку 1 устанавливают в неподвижную матрицу 2 с приемной полостью 3 на оправку 4 до соприкосновения с полуматрицей 5 и воздействуип- деформирующим пуансоном 6. Начинается деформирование заготовки 1. На первой стадии выполняют поперечное (радиальное) выдавливание металла в круговую поперечную полость 3 и формообразование фланца. При этом нижняя часть полости заполняется быстрее и фланец имеет утонение к периферии, т.е. грибовидную форму. После перемещения требуемого объема металла в полость 3 поперечное выдавлива-. ние прекращают, т.е. снимают нагрузку со стороны пуансона 6 на верхний торец заготовки. Затем начинают вторую стадию процесса,на которой осуществляют закрытую осадку выдавленного фланца и одновременно производят протяжку заготовки по ее внутренней поверхности с утонением стенки за счет перемещения матрицы 2 (в направлении движения пуансона 6 на первой стадии) относительно ступенчатой оправки 4. Осадка происходит при сближении матрицы 2 и полуматрицы 5, т.е. при уменьщении высоты круговой полости 3. Следует отметить, что полость, в которой происходит формоизменение всей заготовки, образована матрицей 2 и оправкой 4 совместно с полуматрицей 5.

Протяжка начинается в тот момент, когда полуматрица 5 пройдет уступ оправки 4а и завершается после обработки заготовки по всей высоте. Так как пуансон на второй стадии не оказывает воздействия на верхний торец заготовки, то протяжка уступом оправки 4а завершается без образования кольцевого заусенца по торцу.

По окончании процесса пуансон 6 и матрица 2 возвращаются в исходное положение и изделие удаляется из матрицы дополнительным перемещением пуансона ( с помощью выталкивателей пресса).

При осуществлении протяжки заготовки относительное движение матрицы, т.е. воздействие уступа оправки 4а на заготовку может быть произведено и движением оправки от отдельного привода.

Размеры уступа оправки выбираются такими, чтобы можно было обеспечить наиболее благоприятный процесс протяжки и создать максимальную деформацию без отрыва ланца, что легко рассчитывается по существующим методикам для протяжки и волочения полых изделий. Оптимальная степень деформации при протяжке, т.е. степень утонения стенки находится в пределах . Степень деформации осадки фланца по толщине выбирают в пределах 10-38%.

При деформировании хрупких малопластичных материалов пуансоном 6 может быть приложено усилие противодавления к торцу заготовки.

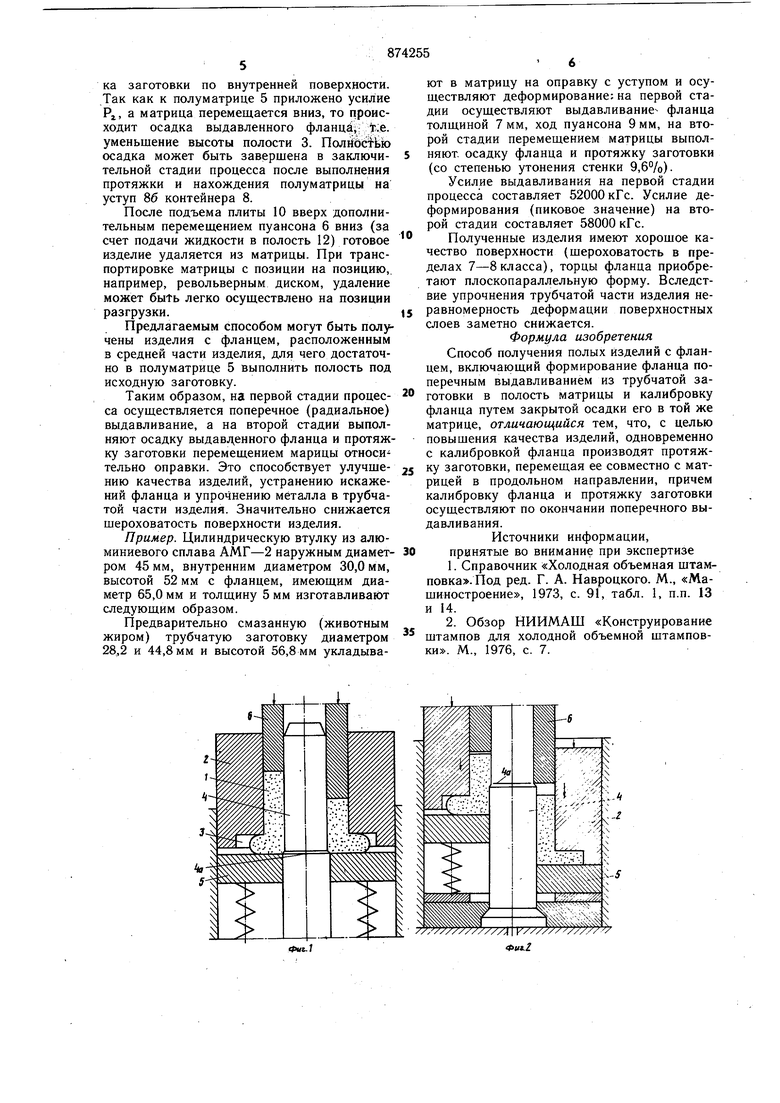

Устройство для осуществления предлагаемого способа (фиг. 3) содержит подвижную плиту 7, к которой прикреплен контейнер 8 с установленными в нем полуматрицей 5 и матрицей 2 с кольцевой полостью 3.

Внутри контейнера 8 на плите 7 установлена неподвижная ступенчатая оправка 4 с уступом 4cU расположенным в начальной стадии процесса на уровне верхнего торца полуматрицы 5. Последняя опирается на

(j узел подпора, выполненный в виде силовых гидравлических цилиндров 9, размещенных под плитой 7. В верхней подвижной части устройства расположена плита 10, к которой прикреплен пуансонодержатель 11 с пуансоном 6, опирающимся на силовой гидравлический цилиндр (полость) 12 с регулируемым давлением. В гидравлической системе цилиндра 12 расположены золотник с электронным управлением 13 и два параллельно установленных клапана 14 и 15, настроенных на различные рабочие давления. К плите 10 может быть присоединена также и матрица 2, которая при необходимости может быть подпружинена с помощью пружин (или буфера) 16. Для запирания матрицы 2 на стадии выдавливания устанавливают также ползущки 17, взаимодействующие с копьями 18, прикрепленными к плите 10. Для регулирования усилия подпора, приложенного к полуматрице 5 со стороны цилиндров 9 в их гидросистеме предусмотрен предохранительный клапан 19 с регулируемым давлением срабатывания.

Устройство работает следующим образом. После установки заготовки на оправку 4 или в матрицу 2 плита 10 с пуансоном 6 перемещается вниз и начинается деформирование заготовки 1, т.е. выдавливание металла в полость 3. На первой стадии процесса давление в цилиндре 12 достаточно для создания деформирующего усилия P|, прикладываемого пуансоном 6 к торцу заготовки 1, а давление в цилиндрах 9-для создания усилия подпора PZ и обеспечения неподвижности полуматрицы 5.

Для подключения раскрытия полости 3 под действием усилия распора используют буфер 16 или ползушки 17. После завершения первой стадии выдавливания пуансонодержатель 11 входит во взаимодействие с матрицей 2 и начинает перемещать ее вниз. В этот момент срабатывает золотник 13 (например, от сигнала датчика 20, укрепленного 0 на торце пуансонодержателя), и давление в гидродилиндре 12 резко падает благодаря включению в работу клапана 15 с меньшим давлением, срабатывания или сливу жидкости. Пуансон 6 не оказывает достаточного (либо никакого) давления на торец заготовки, и выдавливание металла прекращается.

При опускании матрицы 2 и полуфабриката вниз последний проходит уступ 4а на оп равке, в результате чего происходит протяжка заготовки по внутренней поверхности. Так как к полуматрице 5 приложено усилие PI, а матрица перемещается вниз, то происходит осадка выдавленного фланцй;; ;е. уменьшение высоты полости 3. ПолйШЬю осадка может быть завершена в заключительной стадии процесса после выполнения протяжки и нахождения полуматрицы на уступ 86 контейнера 8.

После подъема плиты 10 вверх дополнительным перемешением пуансона б вниз (за счет подачи жидкости в полость 12) готовое изделие удаляется из матрицы. При транспортировке матрицы с позиции на позицию, например, револьверным диском, удаление может быть легко осуществлено на позиции разгрузки.

Предлагаемым способом могут быть получены изделия с фланцем, расположенным в средней части изделия, для чего достаточно в полуматрице 5 выполнить полость под исходную заготовку.

Таким образом, на первой стадии процесса осуществляется поперечное (радиальное) выдавливание, а на второй стадии выполняют осадку выдавденного фланца и протяжку заготовки перемещением марицы относительно оправки. Это способствует улучщению качества изделий, устранению искажений фланца и упрочнению металла в трубчатой части изделия. Значительно снижается шероховатость поверхности изделия.

Пример. Цилиндрическую втулку из алюминиевого сплава АМГ-2 наружным диаметром 45мм, внутренним диаметром 30,0мм, высотой 52 мм с фланцем, имеющим диаметр 65,0 мм и толщину 5 мм изготавливают следующим образом.

Предварительно смазанную (животным жиром) трубчатую заготовку диаметром 28,2 и 44,8мм и высотой 56,8мм укладывают в матрицу на оправку с уступом и осуществляют деформирование; на первой стадии осуществляют выдавливание- фланца толщиной 7 мм, ход пуансона 9 мм, на второй стадии перемещением матрицы выполняют, осадку фланца и протяжку заготовки (со степенью утонения стенки 9,6%).

Усилие выдавливания на первой стадии процесса составляет 52000 кГс. Усилие деформирования (пиковое значение) на второй стадии составляет 58000 кГс.

Полученные изделия имеют хорощое качество поверхности (шероховатость в пределах 7-8 класса), торцы фланца приобретают плоскопараллельную форму. Вследствие упрочнения трубчатой части изделия неравномерность деформации поверхностных слоев заметно снижается.

Формула изобретения

Способ получения полых изделий с фланцем, включающий формирование флаНца поперечным выдавливанием из трубчатой заготовки в полость матрицы и калибровку фланца путем закрытой осадки его в той же матрице, отличающийся тем, что, с целью повышения качества изделий, одновременно с калибровкой фланца производят протяжку заготовки, перемещая ее совместно с матрицей в продольном направлении, причем калибровку фланца и протяжку заготовки осуществляют по окончании поперечного выдавливания.

Источники информации,

принятые во внимание при экспертизе

fO

Фи&.3

/3

Ё

Авторы

Даты

1981-10-23—Публикация

1979-05-11—Подача