Изобретение относится к замедленному коксованию нефтяных остатков, в частности к способу прогрева камер замедленного коксования, пропарки и охлаждения кокса, и может бить использовано в нефтеперерабатывающей промышленности.

Цель изобретения - сокращение потерь нефтепродуктов и уменьшение эксплуатационных и энергетических затрат.

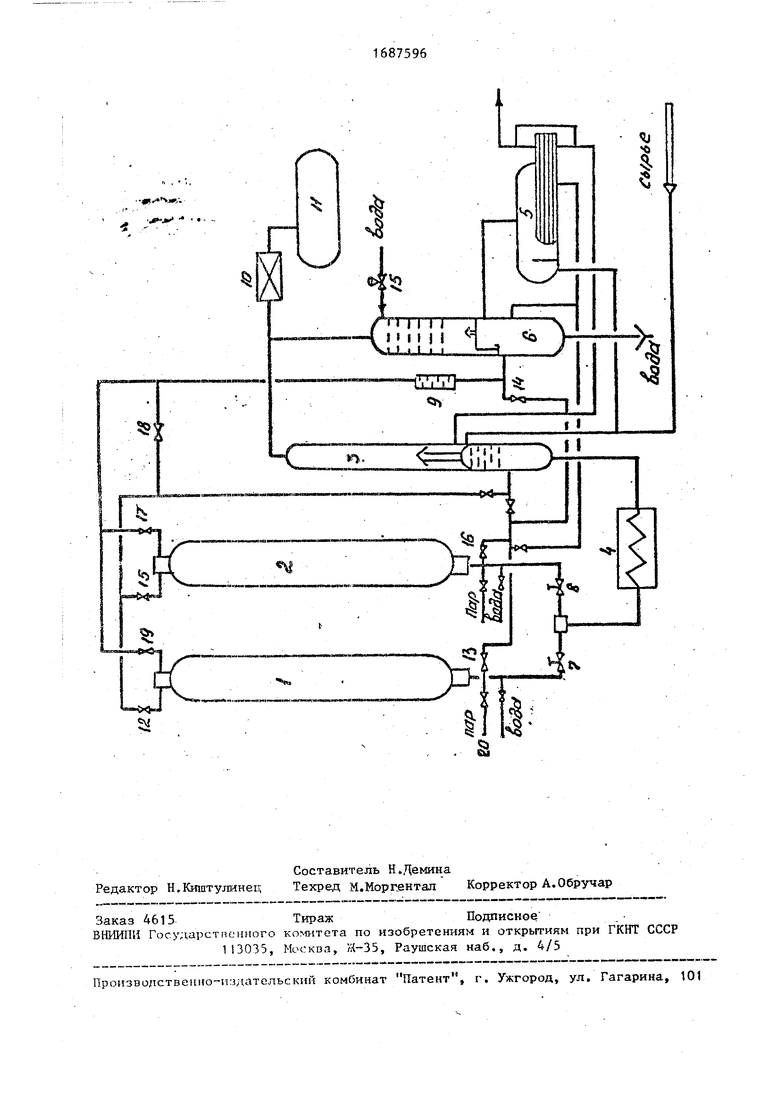

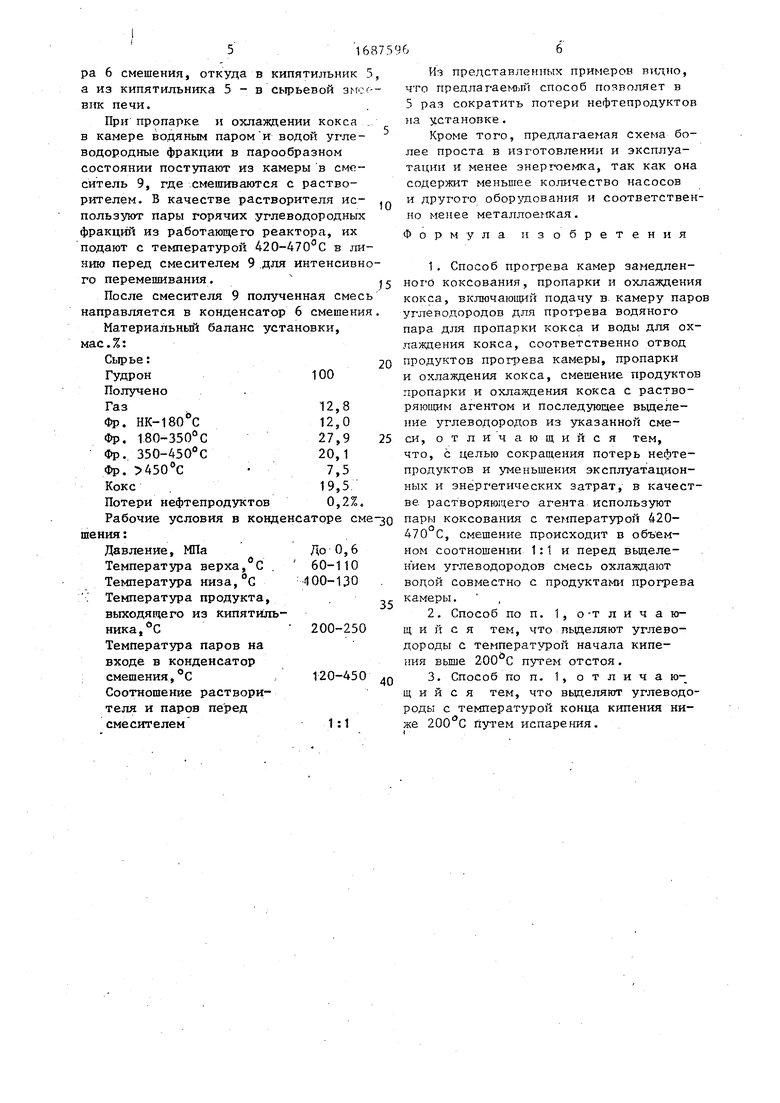

На чертеже показана схема установки для осуществления способа.

Установка содержит камеры 1 и 2 коксования, ректификационную колонну 3, печь 4 для нагрева сырья, кипятильник 5, конденсатор 6 смешения с отстойником, проходные краны 7 и 8, смеситель 9, крнденсатор 10 ректификационной колонны, сборник 11 бензина и задвижки 12-20.

При прогреве камеры после опрессов- ки его водяным паром открывают задвижки 12 и 13, тем самым направляют поток горячих паров коксования из работающей камеры через камеру 1 в кипятильник 5. Обезвоженный продукт из кипятильника 5 направляют в сырьевой змеевик.

В кипятильнике 5 для отделения воды от продукта поддерживают температуру более 130°С за счет утилизации тепла тяжелого газойля процесса, который

О

00

J

ел

CD

СЭ

служит теплоносителем. Операцию прогрева камеры 1 производят до достижее1687596-1

бензина (фр. ниже 200°С) в конденсатор Ю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прогрева камер замедленного коксования,пропарки и охлаждения кокса | 1982 |

|

SU1263706A1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2015 |

|

RU2592536C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2015 |

|

RU2596249C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| СПОСОБ ПРОГРЕВА РЕАКТОРА ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2005 |

|

RU2281967C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2005 |

|

RU2291732C1 |

| Способ охлаждения нефтяного кокса | 1976 |

|

SU711097A1 |

| СПОСОБ ПОДГОТОВКИ КОКСА К ГИДРОВЫГРУЗКЕ ИЗ РЕАКТОРА ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2017 |

|

RU2667454C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2011 |

|

RU2465302C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

Изобретение относится к способу прогрева камер замедленного коксования, пропарки и охлаждения кокса и позволяет сократить потери нефтепродуктов и уменьшить эксплуатационные и энергетические затраты. В камеру коксования подают пары углеводородов для ее прогрева, после коксования нефтяного сырья в камеру подают водяной пар для пропарки кокса и воду для охлаждения кокса. Продукты прогрева камеры, пропарки и охлаждения кокса выводят соответственно из камеры. Смешивают продукты пропарки и охлаждения кокса с парами коксования, имеющими температуру 420 - 470°С, в объемном соотношении 1:1. Полученную смесь охлаждают водой совместно с продуктами прогрева камеры и выделяют углеводороды. Углеводороды с емпера- турой начала кипения выше 200°С выде- Q ляпт путем отстоя. Углеводороды с тем- пературой конца кипения ниже 200°С выделяют путем испарения. 2 з.п. ф-лы, 1 ил. (Л

ния температуры стенки камеры около 250 С, затем поток продуктов конденсации с низа камеры 1 переводят в ректификационную колонну 3 и далее прогрев камеры 1 ведут по обычной схеме.

После заполнения камеры 2 коксом до уровня 18-19 м сырьевой поток из печи 4 направляют во вновь подготовленную прогретую до 370°С камеру 1. Для этого закрывают задвижки 13 с низа камеры 1, открывают проходной кран 7 и постепенно при помощи 4-ходового крана поток сырья, идущего из змеевика печи, направляют в камеру 1. Проходной кран 8 закрывают. Для пропарки кокса в заполненную камеру 2 подают водяной пар в течение 1,5-5 ч откры- тием задвижки 20. Пары, получаемые при пропарке из камеры 2, поступают в колонну 3. После завершения пропарки кокса в колонну 3 продолжительностью до 5 ч поток паров из камеры 2 направ ляют в конденсатор 6 смешения, для чего закрывают задвижку 15 и открывают задвижку 17 и продолжают пропарку кокса с подачей паров в конденсатор 6 смешения в течение 3-5 ч.

Процесс охлаждения кокса водой является продолжением операции пропарки кокса. Для этого закрывают задвижку 20 линии подачи пара в камеру 2, открывают задвижку линии подачи воды в камеру 2. Задвижку 17 оставляют открытой в конденсатор 6 смешения.;Охлаждение кокса в камере 2 производят до температуры паров на выходе из камеры 2 до 100 С, затем камеру 2 готовят к операции выгрузки кокса.

Сразу после перевода паров из охлаждаемой камеры 2 в конденсатор 6 смешения открывают задвижку 18 с целью., осуществления подачи горячтсх паров из работающей камеры 1 и поддержания теплового режима в конденсаторе 6 смещения. На линии паров из камер в

конденсатор 6 смешения установлен сме- назначенного для интенсивного перемесите ль 9, где пары интенсивно перемеши- шивдния паров коксования из работаю- ваются и поступают в конденсатор 6 смешения. Для конденсации пров в конденсаторе 6 смешения на верхнюю тарелку подают воду

Конденсированный продукт выше температуры 200 С стекает в кипятильник 5, откуда обезво-- женный, продукт откачивают в сырьевой змеевик печи, неконденсированные пары

щей камеры с парами охлаждаемого реактора с целью растворения высококипящих углеводородов и смолистых продуктов горячими -парами коксования. При прогреве реактора продукты прогрева направляют в конденсатор 6 смешения, где они контактируют с водой и стекают в отстойную зону конденсате

0 5

0

5

0

.,

Пример 1 (известный способ). Гудрон сургутской нефти плотностью рч - 0,970 и коксуемостью 10,8 мас.% нагревают в печи до 500°С и направляют в коксовые камеры. После заполнения камер коксом кокс охлаждают водяным паром. Выделившиеся из камер нефтепродукты в смеси с парами воды направляют в абсорбционную колонну, где углеводороды улавливаются тяжелым газойлем коксования - растворителем высококипящих фракций путем подачи его на верх колонны.

Выделившиеся газы с легкокипящими углеводородами из абсорбера через конденсатор воздушного охлаждения поступает в емкость, жидкую часть из емкости откачивают в парк, а газы направляют на сжигание.

При прогреве камер продукты прогрева, предварительно смешанные с растворителем, имеющим температуру 200 С, направляют в емкость, откуда сконденсированные нефтепродукты откачивают в качестве компонента котельного топлива, а неконденсированные углеводороды направляют в ректификационную колонну.

Материальный баланс установки, мае.%:

Сырье

Гудрон100

Получено:

Газ12,8

Фр. НК-18011,9

26,0 21,8

Фр. 450 С773

Кокс19,2

Потери нефтепродуктов 1,0%.

П р и м е р 2 (предлагаемый способ). Указанное исходное сырье подвергают коксованию при тех же условиях, но с использованием конденсатора 6 смешения и смесителя 9, предФр. 180-350 С Фр. 350-450°С

о.

назначенного для интенсивного перемешивдния паров коксования из работаю-

щей камеры с парами охлаждаемого реактора с целью растворения высококипящих углеводородов и смолистых продуктов горячими -парами коксования. При прогреве реактора продукты прогрева направляют в конденсатор 6 смешения, где они контактируют с водой и стекают в отстойную зону конденсатеpa 6 смешения, откуда в кипятилышк а из кипятильника 5 - в сырьевой зм вик печи.

При пропарке и охлаждении кокса в камере водяным паром и водой углеводородные фракции в парообразном состоянии поступают из камеры в смо- ситель 9, где смешиваются с растворителем. В качестве растворителя используют пары горячих углеводородных фракций из работающего реактора, их подают с температурой 420-470°С в линию перед смесителем 9 для интенсивн го перемешивания.

После смесителя 9 полученная смес направляется в конденсатор 6 смешени

Материальный баланс установки, мас.%: Сырье:

Гудрон100

Получено

Газ12,8

Фр. НК-180°С12,0

Фр. 180-350°С27,9

Фр. 350-450°С20,1

Фр. 450°С 7,5 Кокс19,5

Потери нефтепродуктов 0,2%. Рабочие условия в конденсаторе см шения:

Давление, МПа

Температура верха, С Температура низа,°С Температура продукта, выходя цего из кипятильника, °С

Температура паров на входе в конденсатор смешения,°С Соотношение растворителя и паров перед смесителем

До 0,6 60-110 100-130

200-250

120-450

1 :1

10

20

25

30

35

40

Из представленных примерон пидно,

4го предлагаемый способ позволяет в

5раз сократить потери нефтепродуктов ил установке.

Кроме того, предлагаемая схема бо- пее проста в изготовлении и эксппуа- тации и менее энергоемка, так как она содержит меньшее количество насосов и другого оборудования и соответственно менее металлоенкая.

Формула изобретения

и охлаждения кокса, смешение продуктов чропарки и охлаждения кокса с растворяющим агентом и последующее выделение углеводородов из указанной смеси, отличающийся тем, что, с целью сокращения потерь нефтепродуктов и уменьшения эксплуатационных и энергетических затрат, в качестве растворяющего агента используют пари коксования с температурой 420- 470 С, смешение происходит в объемном соотношении 1:1 и перед выделением углеводородов смесь охлаждают водой совместно с продуктами прогрева камеры.

| Способ прогрева камер замедленного коксования,пропарки и охлаждения кокса | 1982 |

|

SU1263706A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-10-30—Публикация

1989-01-26—Подача