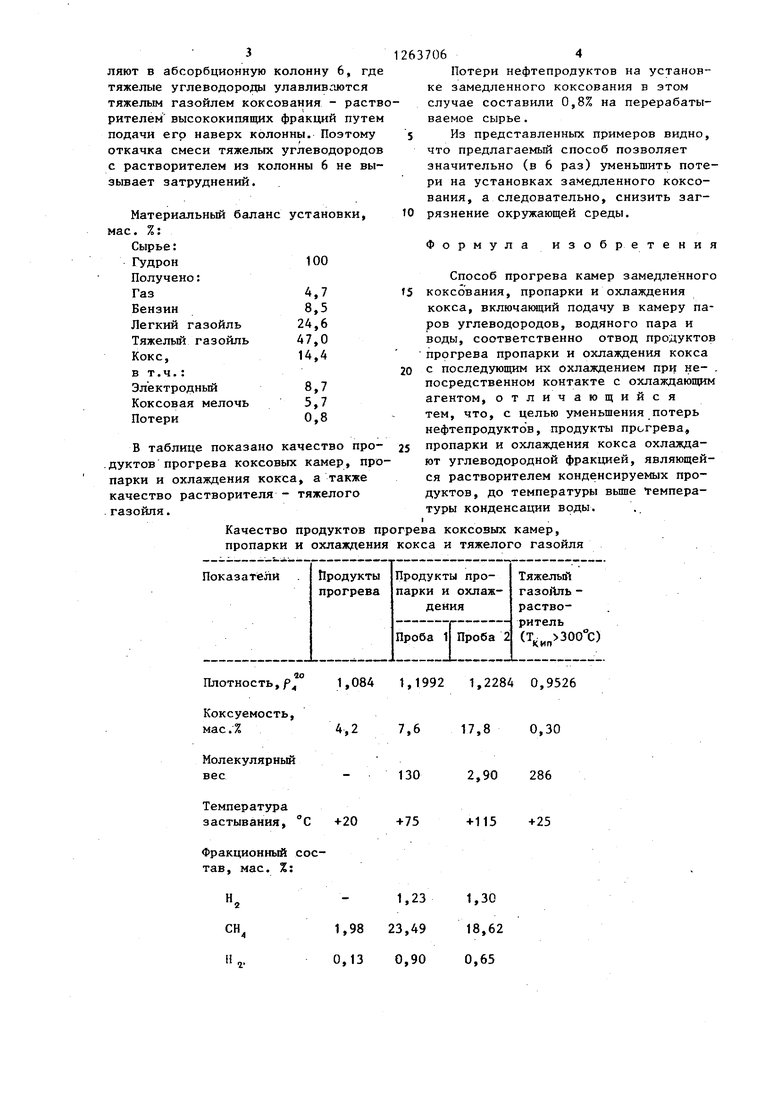

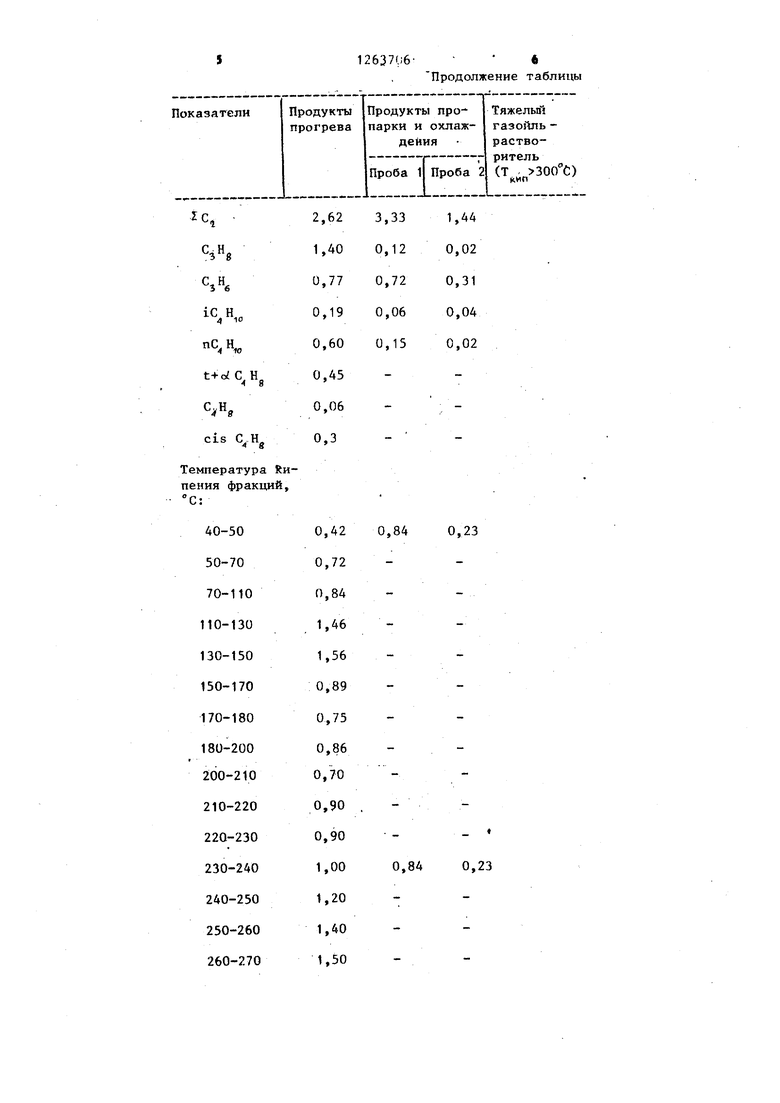

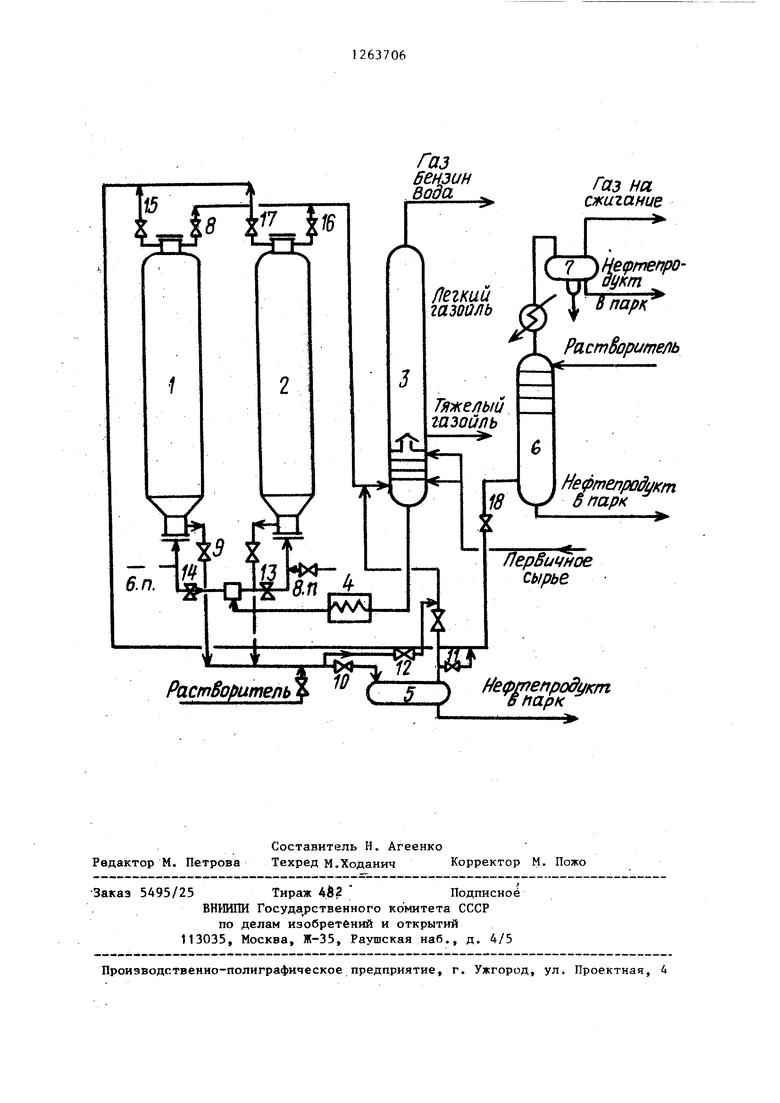

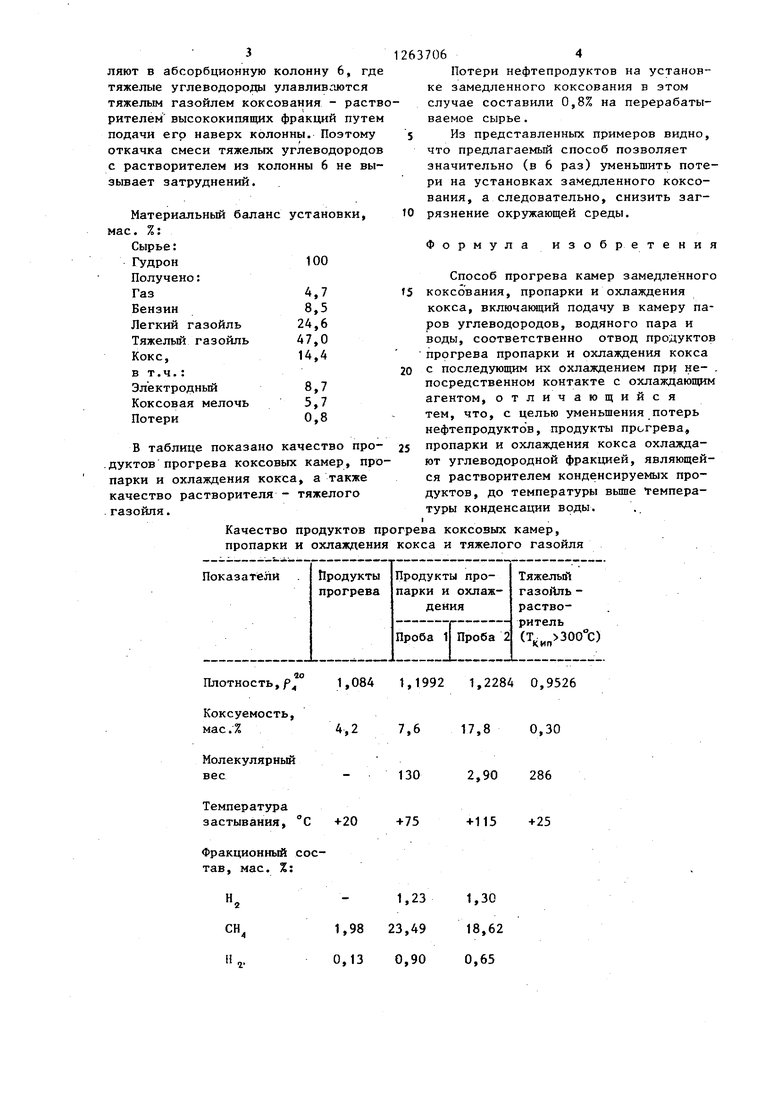

Изобретение относится к переработке нефти, в частности к замедленному коксованию нефтяных остатков, и может быть использовано при прогре ве установок замедленного коксования, пропарке и охлаждении кокса. Цель изобретения - сокращение потерь нефтепродуктов. На чертеже показана схема осуществления способа. Схема содержит реакторы 1 и 2 коксования, ректификационную колонну 3, печь 4 для нагрева сырья, емкость 5, абсорбер 6, отстойник 7 и задвижки 8-18. При прогреве реактора 1 после опрессовки его водяным паром откры. вают задвижки 8-11, тем самым направляют поток горячих нефтепродуктов из работающего реактора 2 через реактор 1, емкрсть 5 и абсорбер 6. Перед емкостью 5 поток нефтепродуктов смешивают с растворителем. Температура в емкости 5 подцержи.вается такой, чтобы сверху уходили |пары газа, бензин и фракции, выкипающие при температуре не выше 350°С. Все высококипящие фракции („п 350°С смешивают с растворителем и откачива ют в парк. Легкие нефтепродукты и дары воды направляют либо в колонну J на разделение, либо через абсорбер 6, где дополнительно обрабатьшают ра створителем, и далее на разделение в отстойник 7, где происходит отделение нефтепродуктов от воды за счет физического отстоя. При достижении температуры на выходе из реактора поток нефтепродуктов можно направить непосредственно в колонну 3 путем закрытия задвИжки 10 и открыти задвижки 12. Поток растворителя можн прекратить. Далее прогрев ведут как обычно по схеме реактор - колонна. Пропарку и охлаждение кокса осуществляют следукнцим образом. Реактор 2 снимают с потока сырья путем закрытия задвижки 13 и открытия задвижки 14. При этом задвижки 9 и 15 закрыты, а задвижка 8 открыта. Это позволяет перевести поток в колонну 3 через разогретый реактор 1. Заполненный коксом реактор 2 пропари вают и охлаждакМг.;Для этою открыва ют задвижку и дают водяной пар в течение 1,5-5 ч. При этом остается открытой задвижка 16. Водяной пар проходит реактор и колонну 3. Затем 06 закрывают задвижку 16 и открывают задвижки 17 k 18. Пары нефтепродуктов и воды направляют в абсорбер.6, где их смешивают с растворителем. Температуру в абсорбере поддерживают такой, чтобы сверху уходили фракции, выкипающие при температуре не выше . Более тяжелые фракции смешивают с растворителем и откачивают в парк. П р и J1 е р 1 (известный способ). Гудрон мангьпштакской нефти-плот 0,960 ностью р и,УЬи И коксуемостью 9,2 мае./, нагревают в печи до и направляют в коксовые камеры. После заполнения камер коксом последний охлаждают -путем продувания водяным паром и.подачи виды. Выделившиеся из камер нефтепродукты в смеси с парами воды направляют в водяной скруббер, который на действующих установках является аппаратом для конденсации продуктов прогрева и охлаждения кокса. При прогреве камер продукты прогрева в течение первых 3 ч также направляют в скруббер и там охлаждают водой. Материальный баланс установки, мае.%: Сырье: Гудрон100 Получено: Газ4,2 Бензин8,1 Легкий газойль 23,8 Тяжелый газойль 44,5 Кокс, 14,4 в т.ч.: Электродный 8,7 Коксовая мелочь 5,7 Потери5,0 Итого100 Пример 2 (предлагаемый способ) . Указанное исходное сырье подг вергают коксованию при тех же условиях, но с использованием емкости 5 и абсорбера 6. При прогреве камер продукты прогрева, предварительно смешанные с растворителем, имеющим температуру , направляют в емкость 5, откуда сконденсированные нефтепродукты откачивают в котельное топливо, а несконденсированные газ, пары бен.зина, легкого газойля и воды направляют в ректификационную колонну 3, где они улавливаются. При пропарке и охлаждении кокса в камере (водяным паром и водой) продукты, вьщеляющиеся из камер, направляют в абсорбционную колонну 6, гд тяжелые углеводороды улавливаются тяжелым газойлем коксования - раст рителем высококипящих фракций путе подачи его наверх колонны. Поэтому откачка смеси тяжелых углеводородо с растворителем из колонны 6 не вы зывает затруднений. Материальный баланс установки, мае. %: Сырье: Гудрон100 Получено: Газ4,7 Бензин8,5 Легкий газойль24,6 ТяжельпТ газойль47,0 Кокс,14,4 в т. ч.: Электродный8,7 Коксовая мелочь5,7 Потери0,8 В таблице показано качество про -дуктовпрогрева коксовых камер, пр парки и охлаждения кокса, а также качество растворителя - тяжелого газойля.

Качество продуктов прогрева коксовых камер, пропарки и охлаждения кокса и тяжелого газойля 7064 Потери нефтепродуктов на установке замедленного коксования в этом случае составили 0,8% на перерабатываемое сырье. Из представленных примеров видно, что предлагаемый способ позволяет значительно (в 6 раз) уменьшить потери на установках замедленного коксования, а следовательно, снизить загрязнение окружающей среды. Формула изобретения Способ прогрева камер замедленного коксования, пропарки и охлаждения кокса, включакнций подачу в камеру паров углеводородов, водяного пара и воды, соответственно отвод продуктов прогрева пропарки и охлаждения кокса с последующим их охлаждением при не- . посредственном контакте с охлаждающим агентом, отличающийся тем, что, с целью уменьшения потерь нефтепродуктов, продукты прогрева, пропарки и охлаждения кокса охлаждают углеводородной фракцией, являющейся растворителем конденсируемых продуктов, до температуры вьш1е температуры конденсации воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прогрева камер замедленного коксования, пропарки и охлаждения кокса | 1989 |

|

SU1687596A1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

Изобретение относится к области переработки нефтяных остатков путем замедленного коксования и позволяет уменьшить потери нефтепродуктов при прогреве камер замедленного коксования, пропарке и охлаждении кокса в них. При прогреве камер продукты прогрева, предварительно смешанные с растворителем, имеющим температуру 200°С, направляют в емкость, откуда сконденсированные нефтепродукты откачивают в котельное топливо, а несконденсированные газ, пары бензина, легкого газойля и воды направляют в ректификационную колонну, r;je их улавливают. При пропарке и охлаждении кокса в камерах (водян.ым паром и водой) продукты, вьщеляющиеся из камер, направляют в абсорбционную кос € лонну, где тяжелые углеводороды улавливают тяжелым газойлем коксования т растворителем высококипящих фракций путем подачи его наверх колойны. 1 ил, 1 табл. 1C Од со

20

Плотность, f

Коксуемость, мае. %

Молекулярный вес

Температура застывания, С

Фракционный состав, мае. %:

а СН,

И,.

1,2284 0,9526

0,30

286

+25

Температура Кипения фракций, °С:

0,84 0,23

0,84 0,23

Асфальтены

- Г-Нхн- П Растворитель С 5 )

| Бендеров Д.И | |||

| Установка по про изводству кокса | |||

| М.: Химия, 1977, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сюняев З.И | |||

| Замедленное коксование нефтяных остатков | |||

| М.: Химия, 1967, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1986-10-15—Публикация

1982-07-05—Подача