Изобретение относится к термометрии и может быть использовано для определения величины постоянной времени термопреобразователя (ПВТ) при гидрофизических измерениях.

Целью изобретения является повышение точности определения постоянной времени термопреобразователя в условиях изменения температуры окружающей термопреобразователь среды по нелинейному закону.

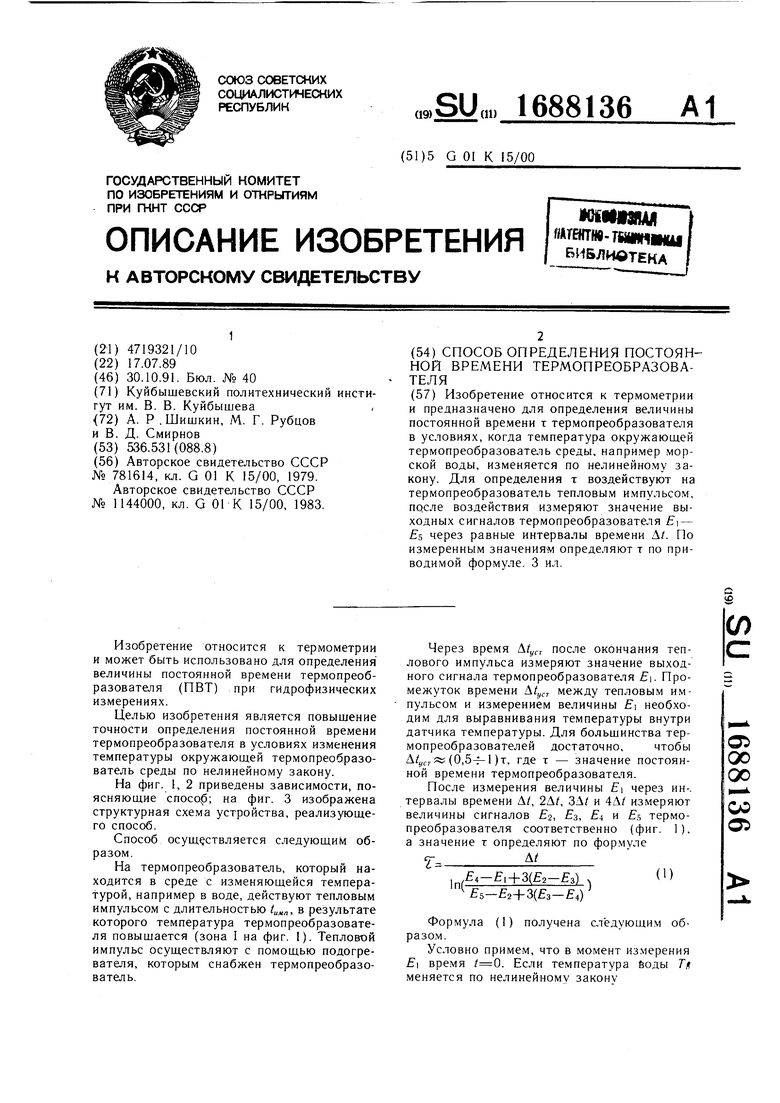

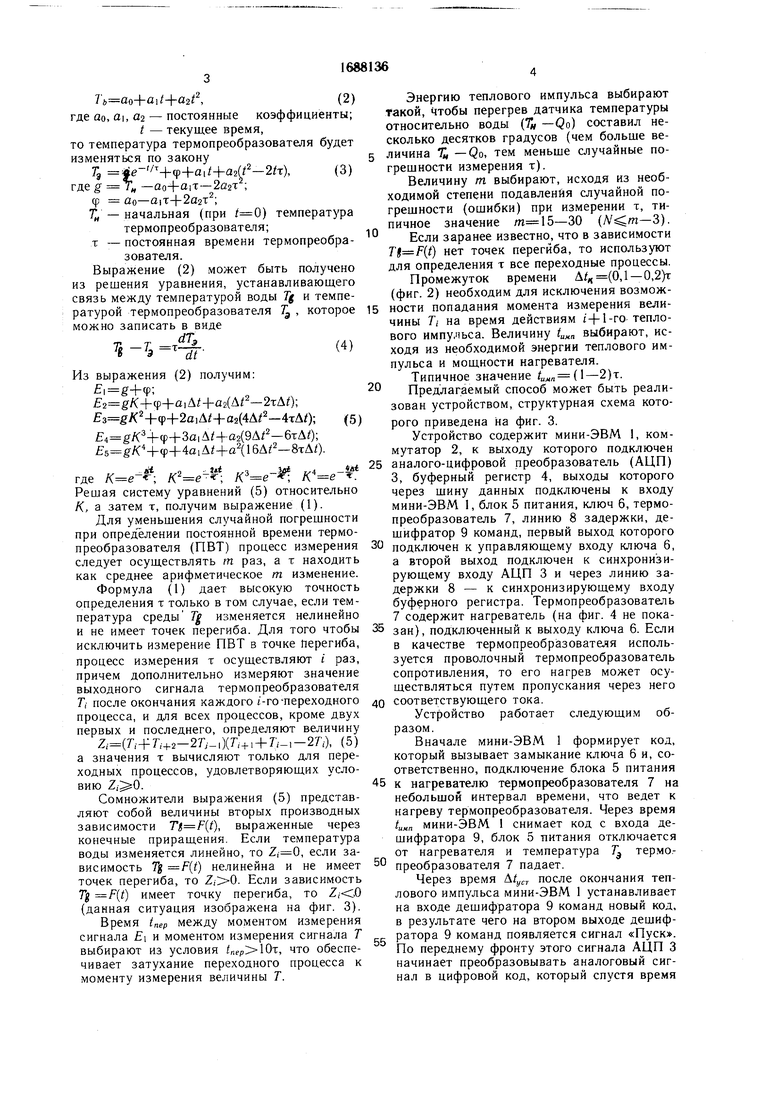

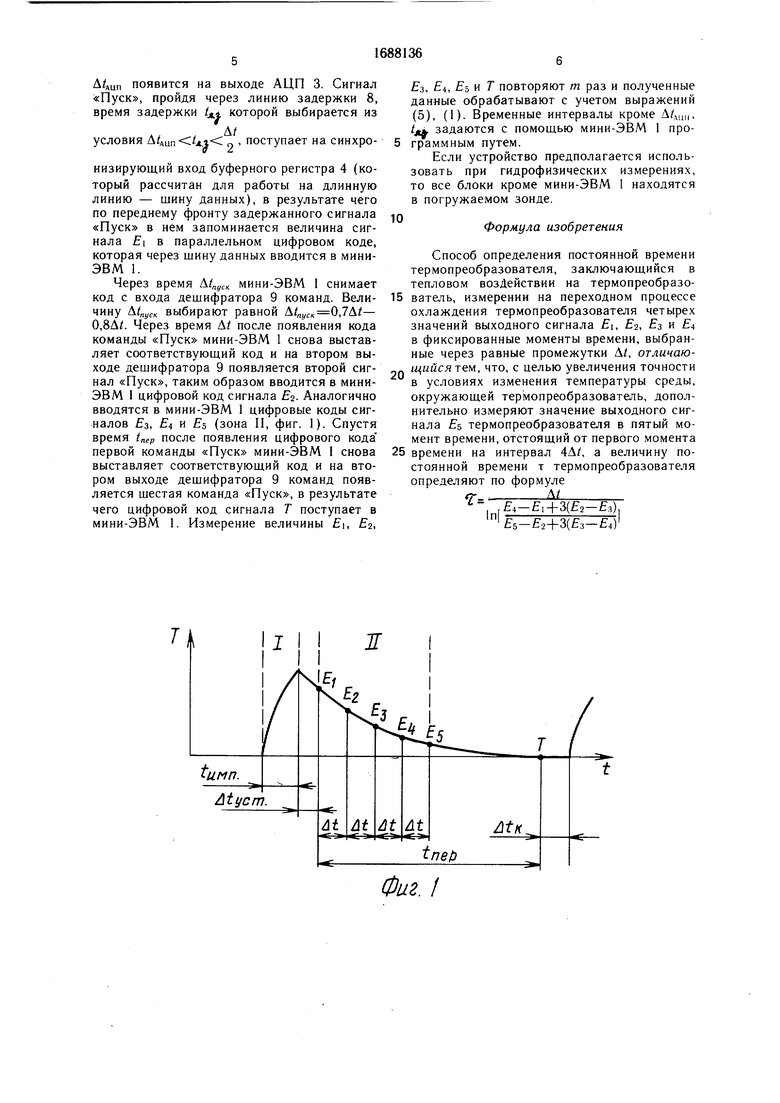

На фиг. 1, 2 приведены зависимости, поясняющие cnoco i; на фиг. 3 изображена структурная схема устройства, реализующего способ.

Способ осуществляется следующим образом.

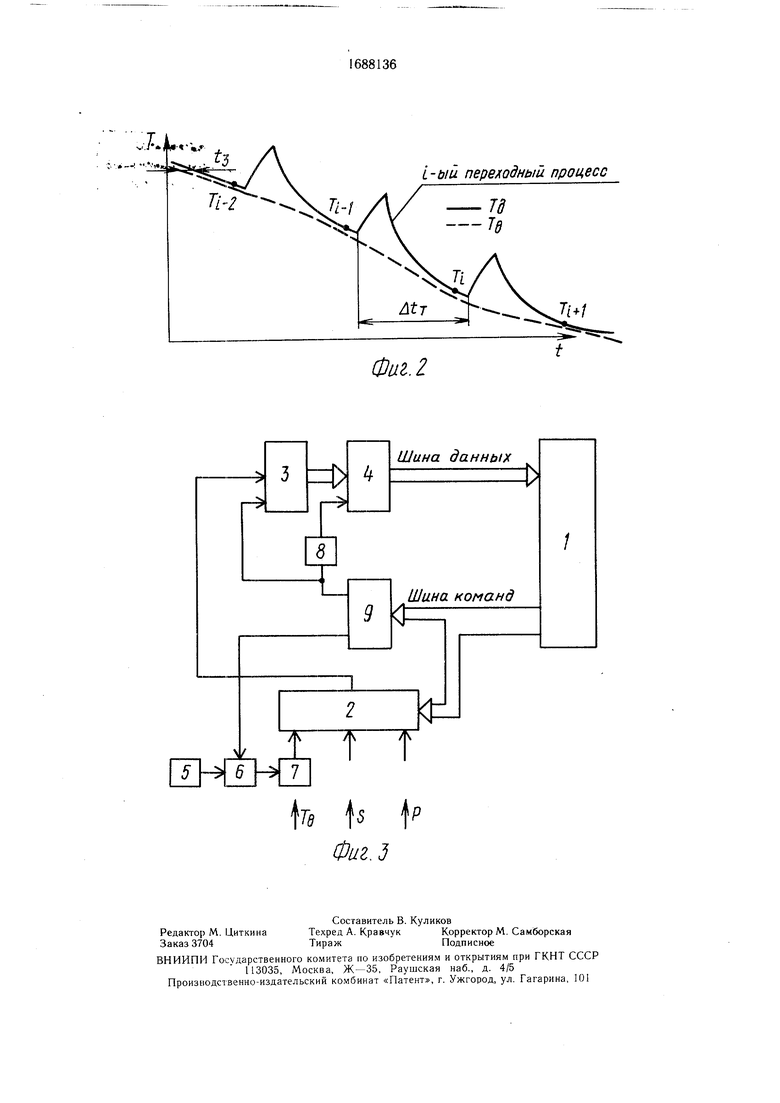

На термопреобразователь, который находится в среде с изменяющейся температурой, например в воде, действуют тепловым импульсом с длительностью 1ияп, в результате которого температура термопреобразователя повышается (зона I на фиг. 1). Тепловой импульс осуществляют с помощью подогревателя, которым снабжен термопреобразователь.

Через время (уст после окончания теплового импульса измеряют значение выходного сигнала термопреобразователя Е. Промежуток времени tycT между тепловым импульсом и измерением величины EI необходим для выравнивания температуры внутри датчика температуры. Для большинства термопреобразователей достаточно, чтобы (0,5-М )т, где т - значение постоянной времени термопреобразователя.

После измерения величины Е через ин-. тервалы времени Д/, 2ДЈ, ЗА/ и 4Д/ измеряют величины сигналов Ј2, Ез, Ј и Јз термопреобразователя соответственно (фиг. 1), а значение т определяют по формуле

Ј-, Д/

|пГЈ4-Ј,+3(Јг-Ј3) х(}

Е5-Е2+3(Е3-Е)

Формула (1) получена следующим образом.

Условно примем, что в момент измерения Е время . Если температура воды Тц меняется по нелинейному закону

(Л

с

о оо ас

со as

7b a0+ait+a2t2,(2)

где ao, a,az - постоянные коэффициенты;

t - текущее нремя,

то температура термопреобразователя будет изменяться по закону

Г9 А - Л |-ф |-а1/-1 а лг 2/т),(3)

где g Тн - ао+0|Т-2 72т ; Ф GO-a r- -2u2T2 , Тн - начальная (при ) температура

термопреобразователя; т - постоянная времени термопреобразователя.

Выражение (2) может быть получено из решения уравнения, устанавливающего связь между температурой воды Tg и температурой термопреобразователя Тэ , которое можно записать в виде dT,

1-S

dt

(4)

Из выражения (2) получим:

E gK+y+a t+aiibt2-2Ш); Јз /С2+ф+2а1Л/+а2(4Дг2-4тД/);

E4 gK3+ f+3a{ t- - а2(9Д/2-бтДО; (4+ф+4а1Дг+а2(16Дг2-8тДО.

где , , Решая систему уравнений (5) относительно /С, а затем т, получим выражение (1).

Для уменьшения случайной погрешности при определении постоянной времени термопреобразователя (ПВТ) процесс измерения следует осуществлять m раз, а т находить как среднее арифметическое m изменение.

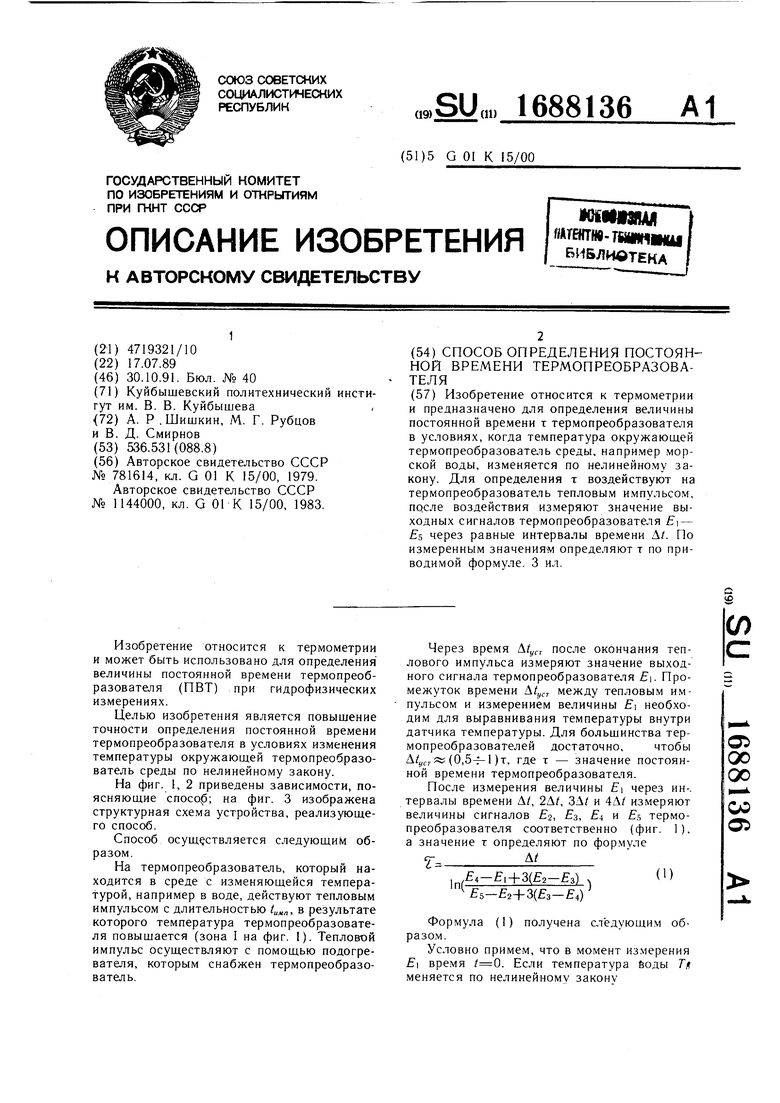

Формула (1) дает высокую точность определения т только в гом случае, если температура среды Tg изменяется нелинейно и не имеет точек перегиба. Для того чтобы исключить измерение ПВТ в точке перегиба, процесс измерения т осуществляют i раз, причем дополнительно измеряют значение выходного сигнала термопреобразователя Т, после окончания каждого i-ro -переходного процесса, и для всех процессов, кроме двух первых и последнего, определяют величину

Z1(7 1-fr1+2-2,X7 1+, + 71-,-27,), (5) а значения т вычисляют только для переходных процессов, удовлетворяющих условию Z,0.

Сомножители выражения (5) представляют собой величины вторых производных зависимости (t), выраженные через конечные приращения Если температура воды изменяется линейно, то Z,0, если зависимость Tg F(t} нелинейна и не имеет точек перегиба, то Z,-0. Если зависимость Tg F(t) имеет точку перегиба, то Z,cQ (данная ситуация изображена на фиг. 3).

Время tnep между моментом измерения сигнала Е и моментом измерения сигнала Т выбирают из условия (, что обеспечивает затухание переходного процесса к моменту измерения величины Т.

Энергию теплового импульса выбирают faKOH, чтобы перегрев датчика температуры относительно воды (7 -Qo) составил несколько десятков градусов (чем больше величина Т„ -Qo, тем меньше случайные погрешности измерения т).

Величину m выбирают, исходя из необходимой степени подавления случайной погрешности (ошибки) при измерении т, типичное значение т-15-30 (N.m-3).

Если заранее известно, что в зависимости

(t) нет точек перегиба, то используют

для определения т все переходные процессы.

Промежуток времени Д/„(0,1 -0,2)т

(фиг. 2) необходим для исключения возможности попадания момента измерения величины 7, на время действиям i + 1-го теплового импульса. Величину tuita выбирают, исходя из необходимой энергии теплового импульса и мощности нагревателя. Типичное значение tUMa(-2)т.

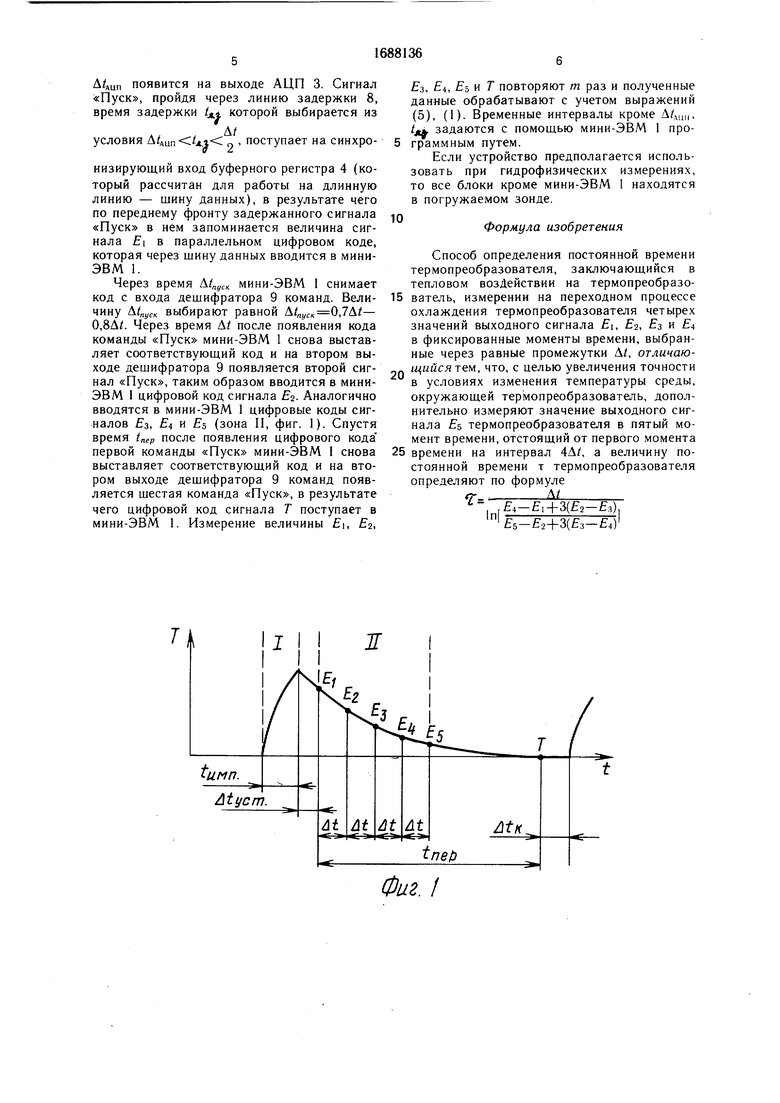

0 Предлагаемый способ может быть реализован устройством, структурная схема которого приведена на фиг. 3.

Устройство содержит мини-ЭВМ 1, коммутатор 2, к выходу которого подключен

5 аналого-цифровой преобразователь (АЦП) 3, буферный регистр 4, выходы которого через шину данных подключены к входу мини-ЭВМ 1, блок 5 питания, ключ 6, термопреобразователь 7, линию 8 задержки, дешифратор 9 команд, первый выход которого

0 подключен к управляющему входу ключа б, а второй выход подключен к синхронизирующему входу АЦП 3 и через линию задержки 8 - к синхронизирующему входу буферного регистра. Термопреобразователь 7 содержит нагреватель (на фиг. 4 не пока5 зан), подключенный к выходу ключа 6. Если в качестве термопреобразователя используется проволочный термопреобразователь сопротивления, то его нагрев может осуществляться путем пропускания через него

0 соответствующего тока

Устройство работает следующим образом.

Вначале мини-ЭВМ 1 формирует код, который вызывает замыкание ключа 6 и, соответственно, подключение блока 5 питания

5 к нагревателю термопреобразователя 7 на небольшой интервал времени, что ведет к нагреву термопреобразователя. Через время 4ял мини-ЭВМ 1 снимает код с входа дешифратора 9, блок 5 питания отключается от нагревателя и температура 7 термо преобразователя 7 падает.

Через время &tyCT после окончания теплового импульса мини-ЭВМ 1 устанавливает на входе дешифратора 9 команд новый код, в результате чего на втором выходе дешиф5 ратора 9 команд появляется сигнал «Пуск. По переднему фронту этого сигнала АЦП 3 начинает преобразовывать аналоговый сигнал в цифровой код, который спустя время

Л/лип появится на выходе АЦП 3. Сигнал «Пуск, пройдя через линию задержки 8, время задержки /W которой выбирается из

А/

УСЛОВИЯ Д4цп

Г- 2

поступает на синхро-

визирующий вход буферного регистра 4 (который рассчитан для работы на длинную линию - шину данных), в результате чего по переднему фронту задержанного сигнала «Пуск в нем запоминается величина сигнала Е в параллельном цифровом коде, которая через шину данных вводится в мини- ЭВМ 1.

Через время Ыпуск мини-ЭВМ 1 снимает код с входа дешифратора 9 команд. Величину Д4уСк выбирают равной ,7Д/- 0,8Д. Через время Д после появления кода команды «Пуск мини-ЭВМ 1 снова выставляет соответствующий код и на втором выходе дешифратора 9 появляется второй сигнал «Пуск, таким образом вводится в мини- ЭВМ 1 цифровой код сигнала Еч. Аналогично вводятся в мини-ЭВМ 1 цифровые коды сигналов Ез, EI и Е5 (зона II, фиг. 1). Спустя время tnep после появления цифрового кода первой команды «Пуск мини-ЭВМ 1 снова выставляет соответствующий код и на втором выходе дешифратора 9 команд появляется шестая команда «Пуск, в результате чего цифровой код сигнала Т поступает в мини-ЭВМ 1. Измерение величины Е, ЕЧ,

0

Ез, Ei,, Еь и Т повторяют т раз и полученные данные обрабатывают с учетом выражений (5), (1). Временные интервалы кроме Д/ш„, If задаются с помощью мини-ЭВМ I программным путем.

Если устройство предполагается использовать при гидрофизических измерениях, то все блоки кроме мини-ЭВМ 1 находятся в погружаемом зонде.

Формула изобретения

Способ определения постоянной времени термопреобразователя, заключающийся в тепловом воздействии на термопреобразователь, измерении на переходном процессе охлаждения термопреобразователя четырех значений выходного сигнала Е, Е, Ез и ЕА в фиксированные моменты времени, выбранные через равные промежутки Д/, отличаю- щийсятем, что, с целью увеличения точности в условиях изменения температуры среды, окружающей термопреобразователь, дополнительно измеряют значение выходного сигнала ЕЬ термопреобразователя в пятый момент времени, отстоящий от первого момента

5 времени на интервал 4Д/, а величину постоянной времени т термопреобразователя определяют по формуле

,

Inf

Е4-Е1+3(Е2-Е,) Е5-Е-2+3(Ез-Е,)1

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровой термометр | 1985 |

|

SU1296859A1 |

| Устройство для определения температуры жидкого металла в конвертере | 1988 |

|

SU1601531A1 |

| Цифровой термометр | 1983 |

|

SU1223058A1 |

| Устройство для измерения показателя тепловой инерции термопреобразователя | 1985 |

|

SU1245899A1 |

| Устройство для контроля интегральных схем | 1983 |

|

SU1182520A1 |

| Цифровой термометр для дистанционного измерения температуры | 1983 |

|

SU1177687A1 |

| Устройство автоматического контроля величины показателя тепловой инерции термопар | 1980 |

|

SU939964A1 |

| Устройство для измерения тепловых потоков в двигателях внутреннего сгорания | 1980 |

|

SU922535A1 |

| ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНЫЙ КАНАЛ ГИДРОАКУСТИЧЕСКОЙ ЦИФРОВОЙ ПРИЕМНОЙ СИСТЕМЫ | 1994 |

|

RU2077066C1 |

| Устройство управления тепловой обработкой бетона | 1985 |

|

SU1312525A1 |

Изобретение относится к термометрии и предназначено для определения величины постоянной времени т термопреобразователя в условиях, когда температура окружающей термопреобразователь среды, например морской воды, изменяется по нелинейному закону. Для определения т воздействуют на термопреобразователь тепловым импульсом, после воздействия измеряют значение выходных сигналов термопреобразователя Е - fs через равные интервалы времени Л/. По измеренным значениям определяют т по приводимой формуле. 3 ил.

Фиг. I

J Лж,

1-ый переходный процесс

Фаг. 2

| Способ определения постоянной времени буксируемых преобразователей температуры | 1979 |

|

SU781614A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения показателя тепловой инерции термопреобразователя | 1983 |

|

SU1144000A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-30—Публикация

1989-07-17—Подача