исходит преобразование частоты поступающей на его вход импульсной последовательности в цифровой код, пропорциональный текущему значению температуры бетона. Блок 2, выполненный на базе микропроцессора, определяется с учетом фактической температуры текущее значение прочности согласно аналитической зависимости

10 R Rc

J(froj+T)d,r-f 9

+u/Toi-f-T)Vf-(- - Viл..н

-, (i;

Изобретение относится к строительному производству и предназначено для автоматического управления тепловой обработкой бетонных и железобетонных изделий.

Цель изобретения - повышение надежности устройства за счет обеспечения температурного режима с учетом температуры и прочности бетона.

На фиг. 1 показана блок-схема устройства; на фиг. 2-9 - схемы блоков устройства.

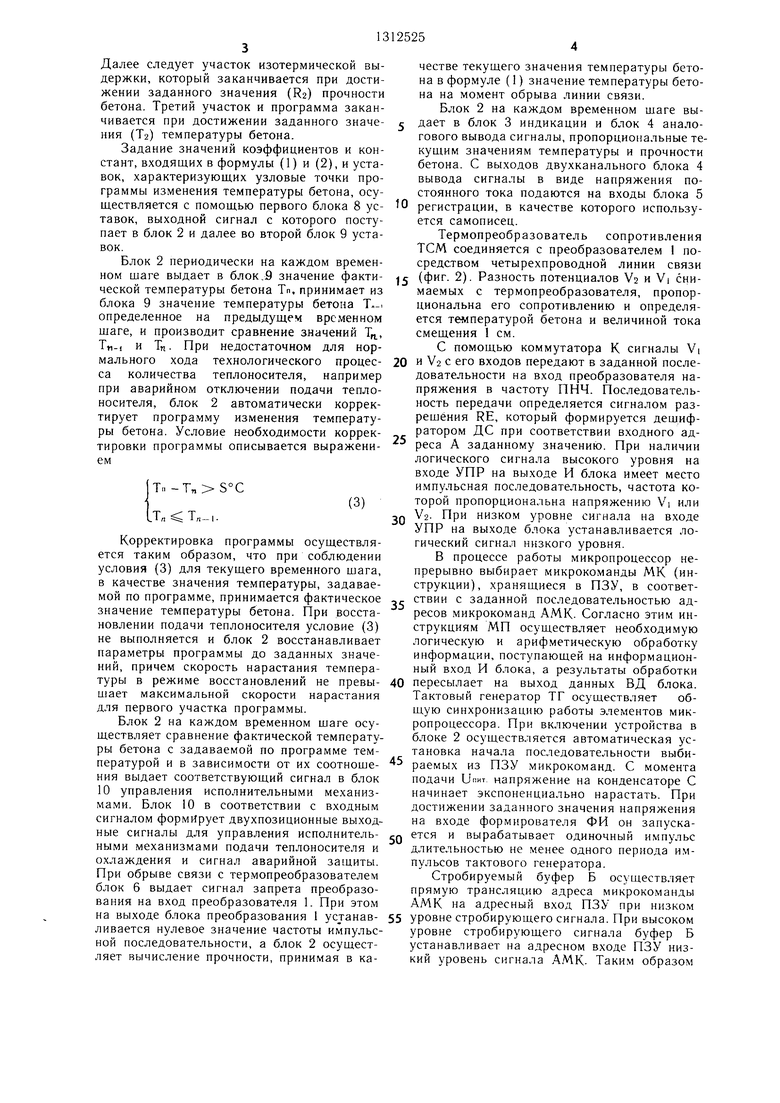

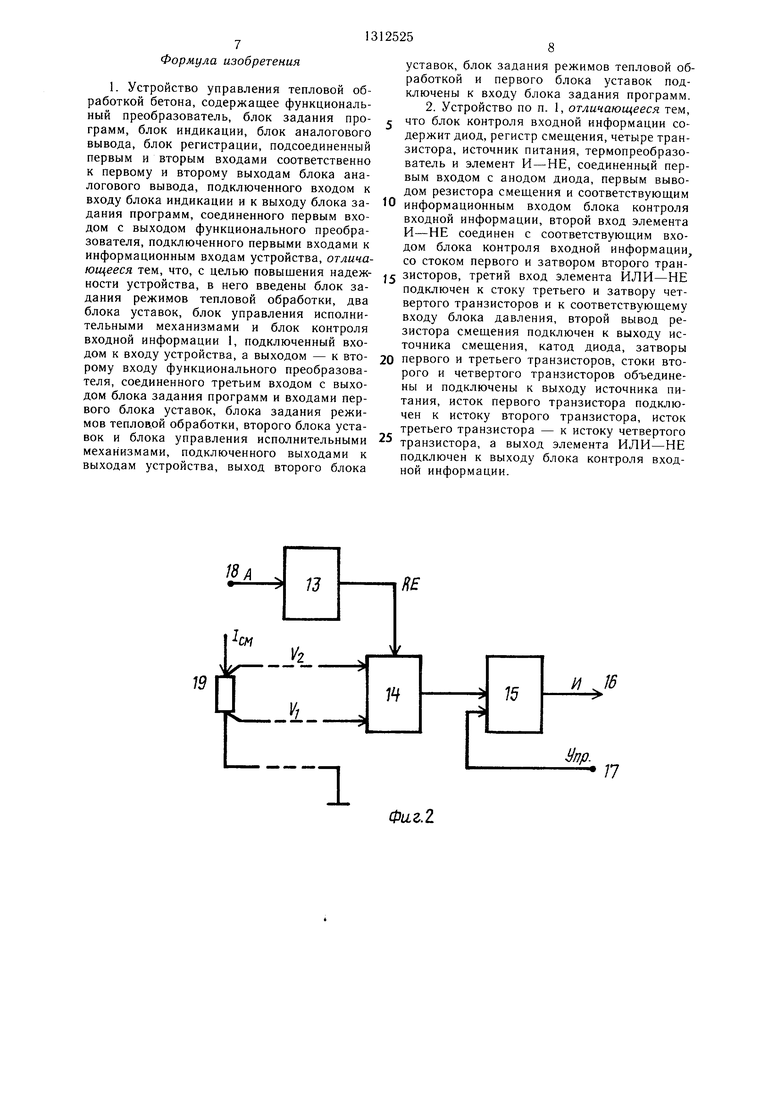

Устройство содержит функциональный преобразователь 1, блок 2 задания программ, блок 3 индикации, блок 4 аналогового вывода, блок 5 регистрации, блок 6 контроля входной информации, блок 7 задания режи- мов тепловой обработки, первый блок 8 уставок, второй блок 9 уставок, блок 10 управления исполнительными механизмами, вход 11 и выход 12.

Функциональныйпреобразователь

(фиг. 2) содержит дешифратор 13, коммута- 20 тор 14, преобразователь 15 напряжения в частоту, выход 16 и входы 17-19.

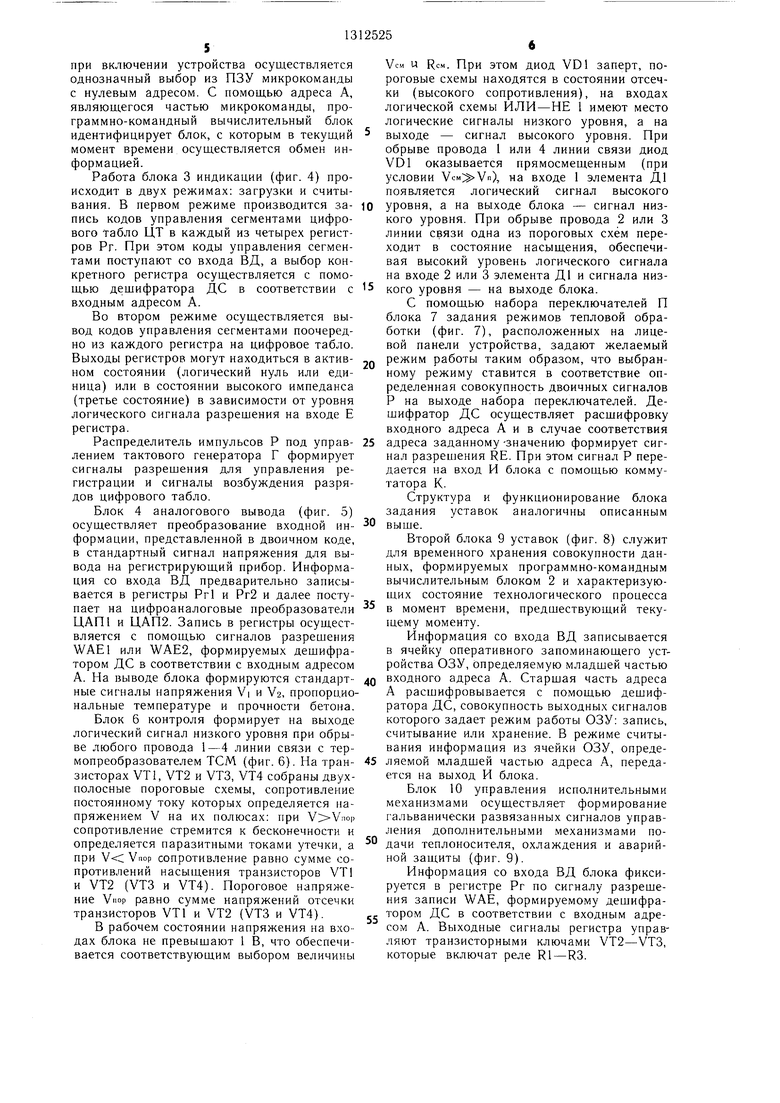

Блок 2 задания программ (фиг. 3) содержит резистор 20, формирователь одиночного импульса 21, тактовый генератор 22, микропроцессор 23, стробируемый буфер 24, ПЗУ 25, входы 26-29 и выход 30.

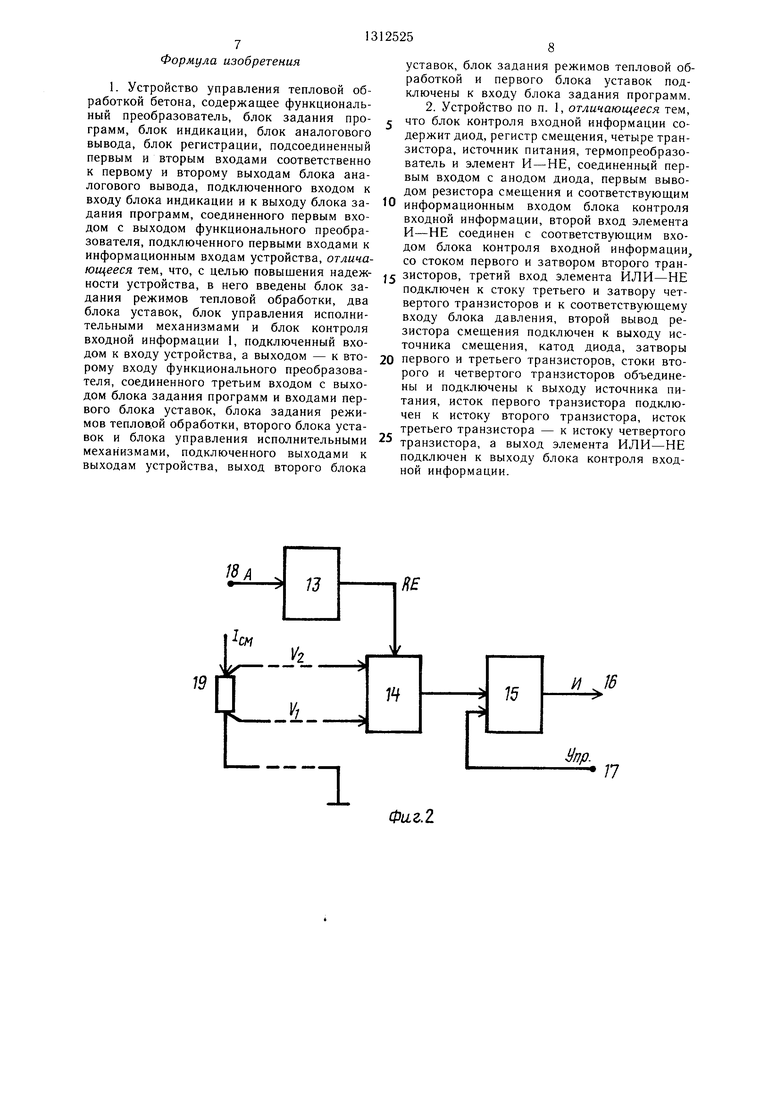

Блок индикации 3 (фиг. 4) содержит дешифратор 31, группу регистров 32, цифровое табло 33, тактовый генератор 34, распределитель 35 импульсов, вход 36.

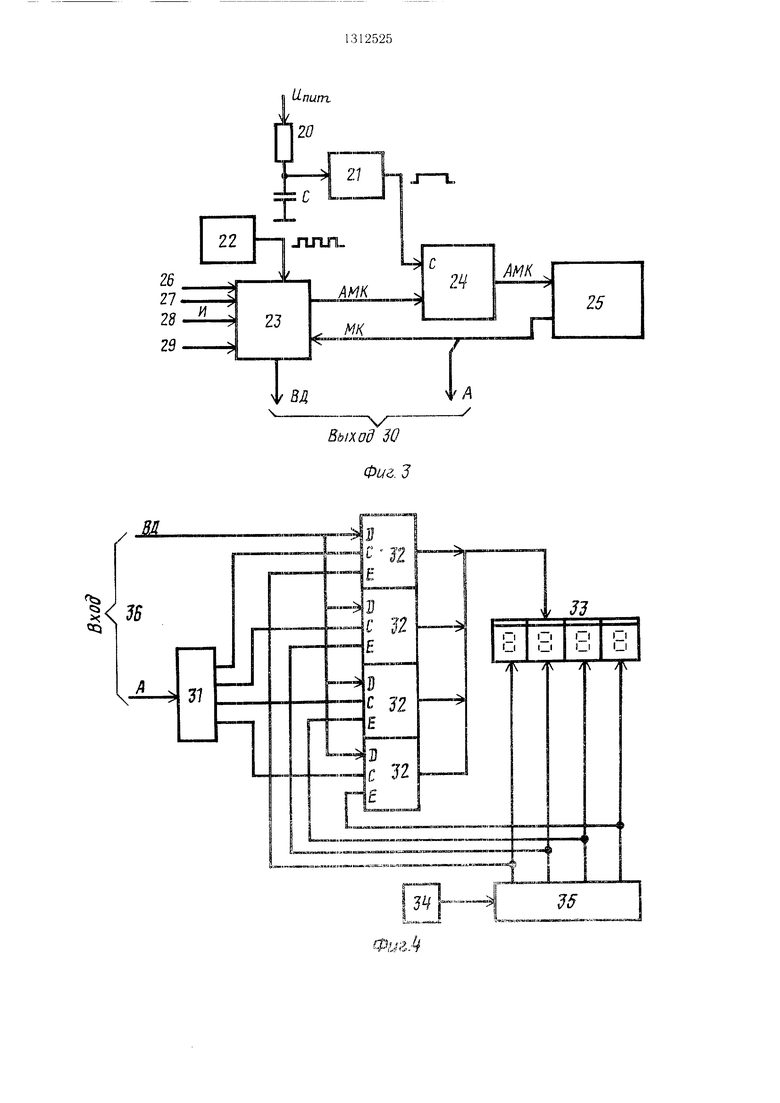

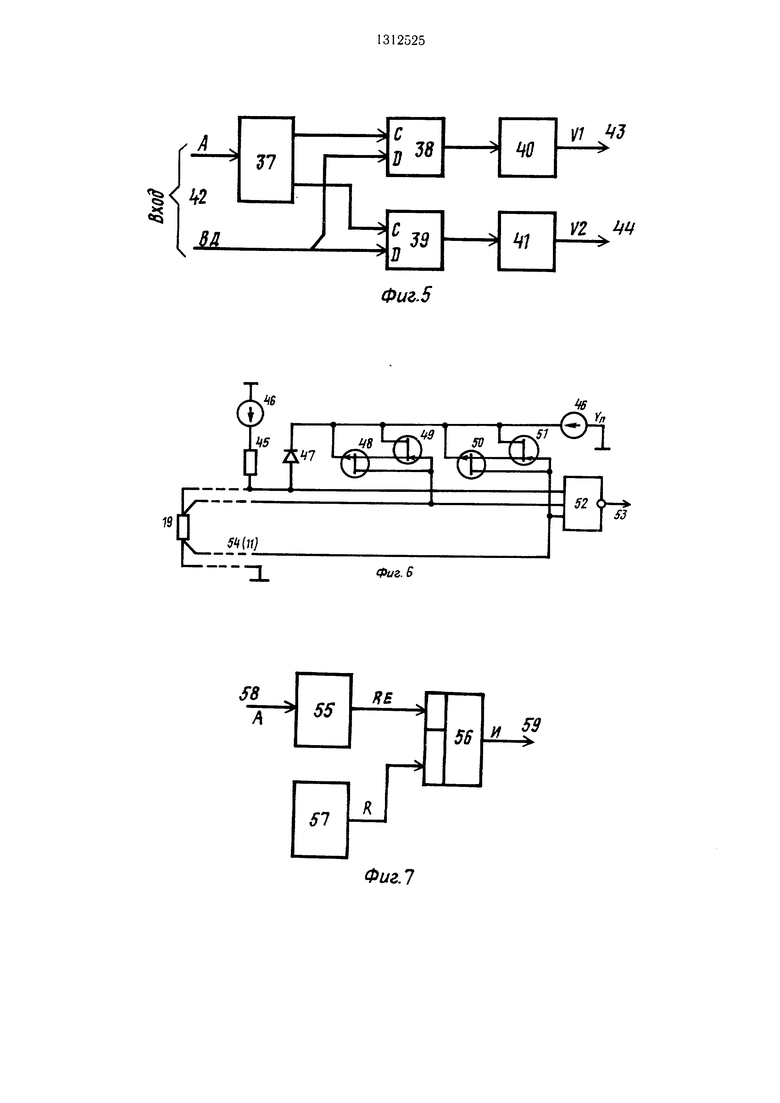

Блок 4 аналогового вывода (фиг. 5) содержит дешифратор 37, регистры 38 и 39, ЦАП 40 и 41, вход 42, выходы 43 и 44.

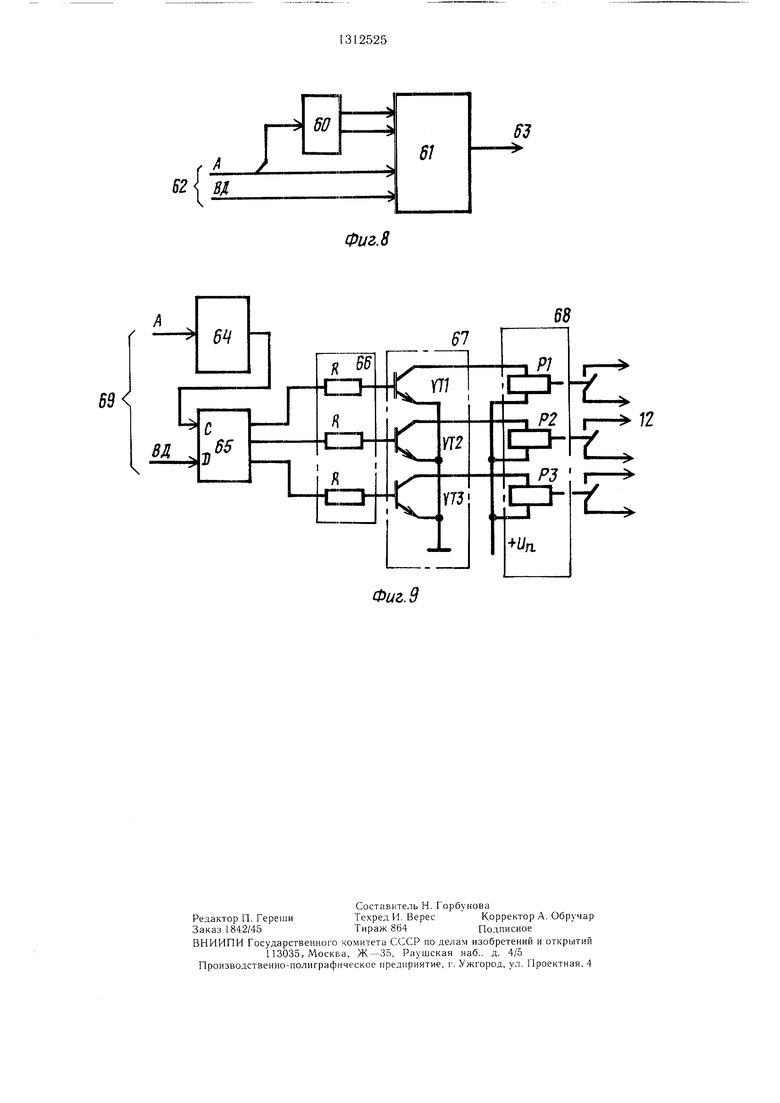

Блок 6 контроля входной информации (фиг. 6) содержит резистор 45 смещения, источник 46 питания и смешения, диод 47, 35 где Тм -текущее значение задаваемой по транзисторы 48-51, элемент ИЛИ-НЕ 52,программе температуры;

выход 53, вход 54.

Блок 7 задания режимов тепловой обработки (фиг. 7) содержит дешифратор 55, коммутатор 56, переключатель 57, вход 58, выход 59.40

Второй блок 9 уставок (фиг. 8) содержит дешифратор 60, ОЗУ 61, вход 62, выход 63.

Блок 10 управления исполнительными

механизмами (фиг. 9) содержит дешифратор ческого процесса возможны следующие ре- 64, регистр 65, группу 66 резисторов, группу жимы работы устройства: «Стоп или «Пуск 67 транзисторов, группу 68 реле, вход 69, «Ввод или «Вывод, тестовый контроль, выход 12.ручное или автоматическое управление техноУстройство работает следующим образом, логическим процессом и ручной или автомаДатчик температуры, представляющий тический пуск программы изменения тем- собой термопреобразователь сопротивления, 0 пературы бетона. Выбор того или иного ре- устанавливается в изделие, размещаемое в жима осуществляется с помощью блока 7 тепловой (пропарочной) камере, и соединя- задания режимов тепловой обработки, сиг- ется четырехпроводной линией связи с функ- нал с выхода которого поступает в блок 2. циональным гфеобразователем 1. Здесь осуществляется преобразование сопротив-В режиме автоматического пуска про- ления датчика, изменяющегося пропорцио- 55 граммы первый участок начинается при до- нально температуре бетона, в частоту c;ie- стижении заданного значения (Ri) прочно- дования импульсов, которые поступают в сти бетона, а заканчивается при достижении блок 2 задания программ. В этом блоке про- заданного значения (Ti) температуры бетона.

где R - текущее значение прочности бетона; ROO потенциальный предел прочности

бетона;

V - коэффициент, зависящий от состава бетона;

TO - критическая температура бетона, при которой прекращается процесс гидратации цемента; Т - текущее значение температуры бетона;п - показатель степени, зависящий от

состава и вида цемента; RII -- прочность бетона на момент начала термообработки; т - текущее время. Блок 2 генерирует программу изменения температурного режима обработки бетона, состоящую из трех участков: подъема, изотермической выдержки и снижения темпе- 30 ратуры. Для участков подъема и снижения изменение температуры описывается выражением

Т„ Т,а+ (---1) + V,T, i 1,2, (2)

TiH и Тнг-температура бетона на момент начала участков подъема и снижения соответственно;

V, V2 - коэффициенты, зависящие от состава бетона и типа изделия; m - показатель степени, зависящий от

массивности изделий; т -текущее время. В зависимости от требований технологиисходит преобразование частоты поступающей на его вход импульсной последовательности в цифровой код, пропорциональный текущему значению температуры бетона. Блок 2, выполненный на базе микропроцессора, определяется с учетом фактической температуры текущее значение прочности согласно аналитической зависимости

R Rc

J(froj+T)d,r-f 9

+u/Toi-f-T)Vf-(- - Viл..н

-, (i;

где Тм -текущее значение задаваемой по программе температуры;

где R - текущее значение прочности бетона; ROO потенциальный предел прочности

бетона;

V - коэффициент, зависящий от состава бетона;

TO - критическая температура бетона, при которой прекращается процесс гидратации цемента; Т - текущее значение температуры бетона;п - показатель степени, зависящий от

состава и вида цемента; RII -- прочность бетона на момент начала термообработки; т - текущее время. Блок 2 генерирует программу изменения температурного режима обработки бетона, состоящую из трех участков: подъема, изотермической выдержки и снижения темпе- ратуры. Для участков подъема и снижения изменение температуры описывается выражением

Т„ Т,а+ (---1) + V,T, i 1,2, (2)

где Тм -текущее значение задаваемой по программе температуры;

ческого процесса возможны следующие ре- жимы работы устройства: «Стоп или «Пуск «Ввод или «Вывод, тестовый контроль, ручное или автоматическое управление техноTiH и Тнг-температура бетона на момент начала участков подъема и снижения соответственно;

V, V2 - коэффициенты, зависящие от состава бетона и типа изделия; m - показатель степени, зависящий от

массивности изделий; т -текущее время. В зависимости от требований технологиДалее следует участок изотермической выдержки, который заканчивается при достижении заданного значения (R2) прочности бетона. Третий участок и программа заканчивается при достижении заданного значения (Тг) температуры бетона.

Задание значений коэффициентов и констант, входящих в формулы (1) и (2), и уставок, характеризующих узловые точки программы изменения температуры бетона, осуществляется с помощью первого блока 8 уставок, выходной сигнал с которого поступает в блок 2 и далее во второй блок 9 уставок.

Блок 2 периодически на каждом временном шаге выдает в блок.9 значение фактической температуры бетона Тп, принимает из блока 9 значение температуры бетона , определенное на предыдущем временном щаге, и производит сравнение значений Т, и Тп. При недостаточном для нормального хода технологического процесса количества теплоносителя, например при аварийном отключении подачи теплоносителя, блок 2 автоматически корректирует программу изменения температуры бетона. Условие необходимости корректировки программы описывается выражением

Корректировка программы осуществляется таким образом, что при соблюдении условия (3) для текущего временного щага, в качестве значения температуры, задаваемой по программе, принимается фактическое значение температуры бетона. При восстановлении подачи теплоносителя условие (3) не выполняется и блок 2 восстанавливает параметры программы до заданных значений, причем скорость нарастания температуры в режиме восстановлений не превышает максимальной скорости нарастания для первого участка программы.

Блок 2 на каждом временном щаге осуществляет сравнение фактической температуры бетона с задаваемой по программе температурой и в зависимости от их соотношения выдает соответствующий сигнал в блок 10 управления исполнительными механизмами. Блок 10 в соответствии с входным сигналом формирует двухпозиционные выходные сигналы для управления исполнительными механизмами подачи теплоносителя и о.хлаждения и сигнал аварийной защиты. При обрыве связи с тер.мопреобразователем блок 6 выдает сигнал запрета преобразования на вход преобразователя 1. При этом на выходе блока преобразования 1 устанавливается нулевое значение частоты импульсной последовательности, а блок 2 осущест- ляет вычисление прочности, принимая в ка

10

20

25

честве текущего значения температуры бетона в формуле (1) значение температуры бетона на момент обрыва линии связи.

Блок 2 на каждом временном шаге выдает в блок 3 индикации и блок 4 аналогового вывода сигналы,пропорциональные текущим значениям температуры и прочности бетона. С выходов двухканального блока 4 вывода сигналы в виде напряжения постоянного тока подаются на входы блока 5 регистрации, в качестве которого используется самописец.

Термопреобразователь сопротивления тем соединяется с преобразователем 1 посредством четырехпроводной линии связи 15 (фиг. 2). Разность потенциалов V2 и Vi снимаемых с термопреобразователя, пропорциональна его сопротивлению и определяется температурой бетона и величиной тока смещения 1 см.

С помощью коммутатора К сигналы VL и V2 с его входов передают в заданной последовательности на вход преобразователя напряжения в частоту ПНЧ. Последовательность передачи определяется сигналом раз- рещёния RE, который формируется дешифратором ДС при соответствии входного адреса А заданному значеник). При наличии логического сигнала высокого уровня на входе УПР на выходе И блока имеет место импульсная последовательность, частота которой пропорциональна напряжению Vi или V2. При низком уровне сигнала на входе УПР на выходе блока устанавливается логический сигнал низкого уровня.

В процессе работы микропроцессор непрерывно выбирает микрокоманды МК (инструкции), хранящиеся в ПЗУ, в соответствии с заданной последовательностью адресов микрокоманд АМК. Согласно этим инструкциям МП осуществляет необходимую логическую и арифметическую обработку информации, поступающей на информационный вход И блока, а результаты обработки пересылает на выход данных БД блока. Тактовый генератор ТГ осуществляет общую синхронизацию работы элементов микропроцессора. При включении устройства в блоке 2 осуществляется автоматическая установка начала последовательности выбираемых из ПЗУ микрокоманд. С момента подачи УПИТ напряжение на конденсаторе С начинает экспоненциально нарастать. При достижении заданного значения напряжения на входе формирователя ФИ он запускается и вырабатывает одиночный импульс длительностью не менее одного периода импульсов тактового генератора.

Стробируемый буфер Б осуществляет прямую трансляцию адреса микрокоманды АМК на адресный вход ПЗУ при низком уровне стробирующего сигнала. При высоком уровне стробирующего сигнала буфер Б устанавливает на адресном входе ПЗУ низкий уровень сигнала АМК. Таким образом

30

35

40

45

50

55

10

15

при включении устройства осуществляется однозначный выбор из ПЗУ микрокоманды с нулевым адресом. С помощью адреса А, являющегося частью микрокоманды, программно-командный вычислительный блок идентифицирует блок, с которым в текущий момент времени осуществляется обмен ин- формацней.

Работа блока 3 индикации (фиг. 4) происходит в двух режимах: загрузки и считывания. В первом режиме производится запись кодов управления сегментами цифрового табло ЦТ в каждый из четырех регистров РГ. При этом коды управления сегментами поступают со входа ВД, а выбор конкретного регистра осуществляется с помощью дешифратора ДС в соответствии с входным адресом А.

Во втором режиме осуществляется вывод кодов управления сегментами поочередно из каждого регистра на цифровое табло. Выходы регистров могут находиться в активном состоянии (логический нуль или единица) или в состоянии высокого импеданса (третье состояние) в зависимости от уровня логического сигнала разрешения на входе Е регистра.

Распределитель импульсов Р под управ- 25 лением тактового генератора Г формирует сигналы разрешения для управления регистрации и сигналы возбуждения разрядов цифрового табло.

Блок 4 аналогового вывода (фиг. 5) осуществляет преобразование входной информации, представленной в двоичном коде, в стандартный сигнал напряжения для вывода на регистрирующий прибор. Информация со входа ВД предварительно записывается в регистры Рг1 и Рг2 и далее поступает на цифроаналоговые преобразователи ЦАП1 и ЦАП2. Запись в регистры осуществляется с помощью сигналов разрешения WAE1 или WAE2, формируемых дещифра- тором ДС в соответствии с входным адресом

20

30

35

VCM ц RCM. При ЭТОМ ДИОД VD1 заперт, пороговые схемы находятся в состоянии отсечки (высокого сопротивления), на входах логической схемы ИЛИ-НЕ 1 имеют место логические сигналы низкого уровня, а на выходе - сигнал высокого уровня. При обрыве провода 1 или 4 линии связи диод VD1 оказывается нрямосмещенным (при условии ), на входе 1 элемента Д1 появляется логический сигнал высокого уровня, а на выходе блока - сигнал низкого уровня. При обрыве провода 2 или 3 линии связи одна из пороговых схем переходит в состояние насыщения, обеспечивая высокий уровень логического сигнала на входе 2 или 3 элемента Д1 и сигнала низкого уровня - на выходе блока.

С помощью набора переключателей П блока 7 задания режимов тепловой обработки (фиг. 7), расположенных на лицевой панели устройства, задают желаемый режим работы таким образом, что выбранному режиму ставится в соответствие определенная совокупность двоичных сигналов Р на выходе набора переключателей. Дешифратор ДС осуществляет расшифровку входного адреса Айв случае соответствия адреса заданному -значению формирует сигнал разрешения RE. При этом сигнал Р передается на вход И блока с помощью коммутатора К.

Структура и функционирование блока задания уставок аналогичны описанным выше.

Второй блока 9 уставок (фиг. 8) служит для временного хранения совокупности данных, формируемых программно-командным вычислительным блоком 2 и характеризующих состояние технологического процесса в момент времени, предшествующий текущему моменту.

Информация со входа ВД записывается в ячейку оперативного запоминающего устройства ОЗУ, определяемую младшей частью

А. На выводе блока формируются стандарт- до входного адреса А. Старшая часть адреса

ные сигналы напряжения Vi и V2, пропорциональные температуре и прочности бетона. Блок 6 контроля формирует на выходе логический сигнал низкого уровня при обрыве любого провода 1-4 линии связи с терА расшифровывается с помощью дешифратора ДС, совокупность выходных сигналов которого задает режим работы ОЗУ: запись, считывание или хранение. В режиме считывания информация из ячейки ОЗУ, опредемопреобразователем тем (фиг. 6). На тран- 45 ляемой младшей частью адреса А, передазисторах VT1, VT2 и VT3, VT4 собраны двухполосные пороговые схемы, сопротивление постоянному току которых определяется напряжением V на их полюсах: при сопротивление стремится к бесконечности и определяется паразитными токами утечки, а при Vnop сопротивление равно сумме сопротивлений насыщения транзисторов VT1 и VT2 (VT3 и VT4). Пороговое напряжение Vriop равно сумме напряжений отсечки транзисторов VT1 и VT2 (VT3 и VT4).

В рабочем состоянии напряжения на входах блока не превышают I В, что обеспечивается соответствующим выбором величины

50

55

ется на выход И блока.

Блок 10 управления исполнительными механизмами осуществляет формирование г альванически развязанных сигналов управления дополнительными механизмами подачи теплоносителя, охлаждения и аварийной защиты (фиг. 9).

Информация со входа ВД блока фиксируется в регистре Рг по сигналу разреще- ния записи WAE, формируемому дешифратором ДС в соответствии с входным адресом А. Выходные сигналы регистра управляют транзисторными ключами VT2-VT3, которые включат реле R1-R3.

0

5

5

0

0

5

VCM ц RCM. При ЭТОМ ДИОД VD1 заперт, пороговые схемы находятся в состоянии отсечки (высокого сопротивления), на входах логической схемы ИЛИ-НЕ 1 имеют место логические сигналы низкого уровня, а на выходе - сигнал высокого уровня. При обрыве провода 1 или 4 линии связи диод VD1 оказывается нрямосмещенным (при условии ), на входе 1 элемента Д1 появляется логический сигнал высокого уровня, а на выходе блока - сигнал низкого уровня. При обрыве провода 2 или 3 линии связи одна из пороговых схем переходит в состояние насыщения, обеспечивая высокий уровень логического сигнала на входе 2 или 3 элемента Д1 и сигнала низкого уровня - на выходе блока.

С помощью набора переключателей П блока 7 задания режимов тепловой обработки (фиг. 7), расположенных на лицевой панели устройства, задают желаемый режим работы таким образом, что выбранному режиму ставится в соответствие определенная совокупность двоичных сигналов Р на выходе набора переключателей. Дешифратор ДС осуществляет расшифровку входного адреса Айв случае соответствия адреса заданному -значению формирует сигнал разрешения RE. При этом сигнал Р передается на вход И блока с помощью коммутатора К.

Структура и функционирование блока задания уставок аналогичны описанным выше.

Второй блока 9 уставок (фиг. 8) служит для временного хранения совокупности данных, формируемых программно-командным вычислительным блоком 2 и характеризующих состояние технологического процесса в момент времени, предшествующий текущему моменту.

Информация со входа ВД записывается в ячейку оперативного запоминающего устройства ОЗУ, определяемую младшей частью

до входного адреса А. Старшая часть адреса

входного адреса А. Старшая часть адреса

А расшифровывается с помощью дешифратора ДС, совокупность выходных сигналов которого задает режим работы ОЗУ: запись, считывание или хранение. В режиме считывания информация из ячейки ОЗУ, определяемой младшей частью адреса А, передаляемой младшей частью адреса А, переда

ется на выход И блока.

Блок 10 управления исполнительными механизмами осуществляет формирование г альванически развязанных сигналов управления дополнительными механизмами подачи теплоносителя, охлаждения и аварийной защиты (фиг. 9).

Информация со входа ВД блока фиксируется в регистре Рг по сигналу разреще- ния записи WAE, формируемому дешифратором ДС в соответствии с входным адресом А. Выходные сигналы регистра управляют транзисторными ключами VT2-VT3, которые включат реле R1-R3.

7 Формула изобретения

уставок, блок задания режимов тепловой обработкой и первого блока уставок подключены к входу блока задания программ. 2. Устройство по п. 1, отличающееся тем, что блок контроля входной информации содержит диод, регистр смещения, четыре транзистора, источник питания, термопреобразователь и элемент И-НЕ, соединенный первым входом с анодом диода, первым выводом резистора смещения и соответствующим

1. Устройство управления тепловой обработкой бетона, содержащее функциональный преобразователь, блок задания программ, блок индикации, блок аналогового вывода, блок регистрации, подсоединенный первым и вторым входами соответственно к первому и второму выходам блока аналогового вывода, подключенного входом к

входу блока индикации и к выходу блока за- 10 информационным входом блока контроля Дания программ, соединенного первым вхо- входной информации, второй вход элемента дом с выходом функционального преобра- И-НЕ соединен с соответствующим вхо- зователя, подключенного первыми входами к дом блока контроля входной информации, информационным входам устройства, отлича- со стоком первого и затвором второго тран- ющееся тем, что, с целью повышения надеж- j зисторов, третий вход элемента ИЛИ-НЕ ности устройства, в него введены блок за- подключен к стоку третьего и затвору чет- дания режимов тепловой обработки, два вертого транзисторов и к соответствующему блока уставок, блок управления исполни- входу блока давления, второй вывод ре- тельными механизмами и блок контроля зистора смещения подключен к выходу ис- входной информации 1, подключенный вхо- точника смещения, катод диода, затворы дом к входу устройства, а выходом - к вто- 20 первого и третьего транзисторов, стоки второму входу функционального преобразова- рого и четвертого транзисторов объединетеля, соединенного третьим входом с выходом блока задания программ и входами первого блока уставок, блока задания режимов теплов.ой обработки, второго блока уставок и блока управления исполнительными механизмами, подключенного выходами к выходам устройства, выход второго блока

25

ны и подключены к выходу источника питания, исток первого транзистора подключен к истоку второго транзистора, исток третьего транзистора - к истоку четвертого транзистора, а выход элемента ИЛИ-НЕ подключен к выходу блока контроля входной информации.

18А

13

1312525

уставок, блок задания режимов тепловой обработкой и первого блока уставок подключены к входу блока задания программ. 2. Устройство по п. 1, отличающееся тем, что блок контроля входной информации содержит диод, регистр смещения, четыре транзистора, источник питания, термопреобразователь и элемент И-НЕ, соединенный первым входом с анодом диода, первым выводом резистора смещения и соответствующим

информационным входом блока контроля входной информации, второй вход элемента И-НЕ соединен с соответствующим вхо- дом блока контроля входной информации, со стоком первого и затвором второго тран- зисторов, третий вход элемента ИЛИ-НЕ подключен к стоку третьего и затвору чет- вертого транзисторов и к соответствующему входу блока давления, второй вывод ре- зистора смещения подключен к выходу ис- точника смещения, катод диода, затворы первого и третьего транзисторов, стоки второго и четвертого транзисторов объедине25

ны и подключены к выходу источника питания, исток первого транзистора подключен к истоку второго транзистора, исток третьего транзистора - к истоку четвертого транзистора, а выход элемента ИЛИ-НЕ подключен к выходу блока контроля входной информации.

К

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контролируемого пункта | 1983 |

|

SU1211784A1 |

| Устройство для программного управления технологическим оборудованием | 1986 |

|

SU1372277A1 |

| Устройство контроля и управления технологическим комплексом для намотки изделий | 1989 |

|

SU1661721A1 |

| УСТРОЙСТВО ДЛЯ ИМИТАЦИИ ОТКАЗОВ И ВНУТРИСХЕМНОГО ТЕСТИРОВАНИЯ ЭЛЕМЕНТОВ ДИСКРЕТНОЙ АППАРАТУРЫ | 1995 |

|

RU2093885C1 |

| Устройство для программного управления намоточным оборудованием | 1984 |

|

SU1273879A2 |

| Устройство для программного управления намоточным станком | 1989 |

|

SU1725184A1 |

| Устройство для программного управления технологическим оборудованием | 1987 |

|

SU1423982A1 |

| Многоканальное регистрирующее устройство | 1988 |

|

SU1698899A1 |

| Устройство для управления вентильным преобразователем | 1984 |

|

SU1205243A2 |

| Устройство для автоматического контроля кабелей и жгутов | 1983 |

|

SU1128200A1 |

изобретение относится к строительному производству и предназначено для автоматического управления тепловой обработкой бетонных и железобетонных изделий. Цель изобретения - повышение надежности функционирования устройства. Поставленная цель достигается тем, что устройство содержит функциональный преобразователь 1, блок 2 задания программ, блок 3 индикации, блок 4 аналогового вывода, блок 5 регистрации, блок 6 контроля входной информации, блок 7 задания режимов тепловой обработки, первый 8 и второй 9 блоки уставок и блок 10 управления исполнительными механизмами, что позволяет снизить расход теплоносителя и продолжительность тепловой обработки. 1 3. п. ф-лы, 9 ил. с € (Л со to СП го ел Фиг.1

(

W

7

И 16

Упр.

77

Ф1лг.г

пигп- 20

22

И

JTJUnL

АПК

23

мк

2

АМК

25

мк

1

вд

Выход W Фиг. J

Ъ ,

5

CQ

А

3

д5

J7

.Б

38

ЦО

1/7

55

/

VZ . //

Фиг.5

19

Фиг. 6

5

i

/1

55

Я

56

и

59

Фиг.7

Фиг. 8

69

Фиг. 9

| Устройство для контроля прочностиТВЕРдЕющЕгО бЕТОНА | 1979 |

|

SU815624A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU318914A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1987-05-23—Публикация

1985-02-18—Подача