Изобретение относится к трубопрокатному производству, а именно к производству горячекатаных труб, и может быть использовано для получения толстостенных заготовок для непрерывного стана.

Известен способ получения заготовок для непрерывного стана, включающий прокатку толстостенной трубы в пилигримовом стане и ее разделительную порезку газокислородными резаками, при котором резку осуществляют струей кислорода, а подогрев

1 изделия - подогревающим пламенем, рас- п О; жженным снаружи струи кислорода кон- центричко относительно нее, причем с внешней стороны подогревающего пламени также коцентрично подают потоки сжатого воздуха и воды,

Недостатком указанного способа является его трудоемкость, так как для осуществления разделительной порезки необходим специальный резак, кожух для предотврасл

щения попадания воды на головку резака, а также организации отвода воды,

Известен способ получения заготовки, при котором разделительную порезку труб ведут с углом атаки струи режущего кисло- 5 рода 15-25° к касательной.

Данный способ используется лишь при порезке тонкостенных труб, а также требует применения высоких скоростей резания, что ограничивает его применение.10

Известен также способ резки трубных заготовок, требующий предварительного прогрева и пробивки отверстия перед на-, чалом вращения трубы. При таком способе продукты сгорания попадают на внутрен 15 нюю поверхность трубы и приводят к образованию наплывов и ухудшению качества реза, что делает невозможным дальнейшую прокатку труб на справочном стане без дополнительной операции по удалению на- 20 плывов.

Разработана технология производства труб на установке с непрерывным станом, заготовкой для которого является труба, прокатанная в пилигримовом стане. Она 25 имеет следующие недостатки: после огне- вой (газокислородной) разоезки трубы-ззго- товки подогревают до 800°С в подогре-. вательной печи, затем удаляют с концевых участков внутренней поверхности труб при- 30 стывшие капли и металлическую пыль, образовавшиеся при огневой резке, т.е. таким образом осуществляется подготовка торца разрезанной толстостенной заготовки для прокатки в непрерывном стане.35

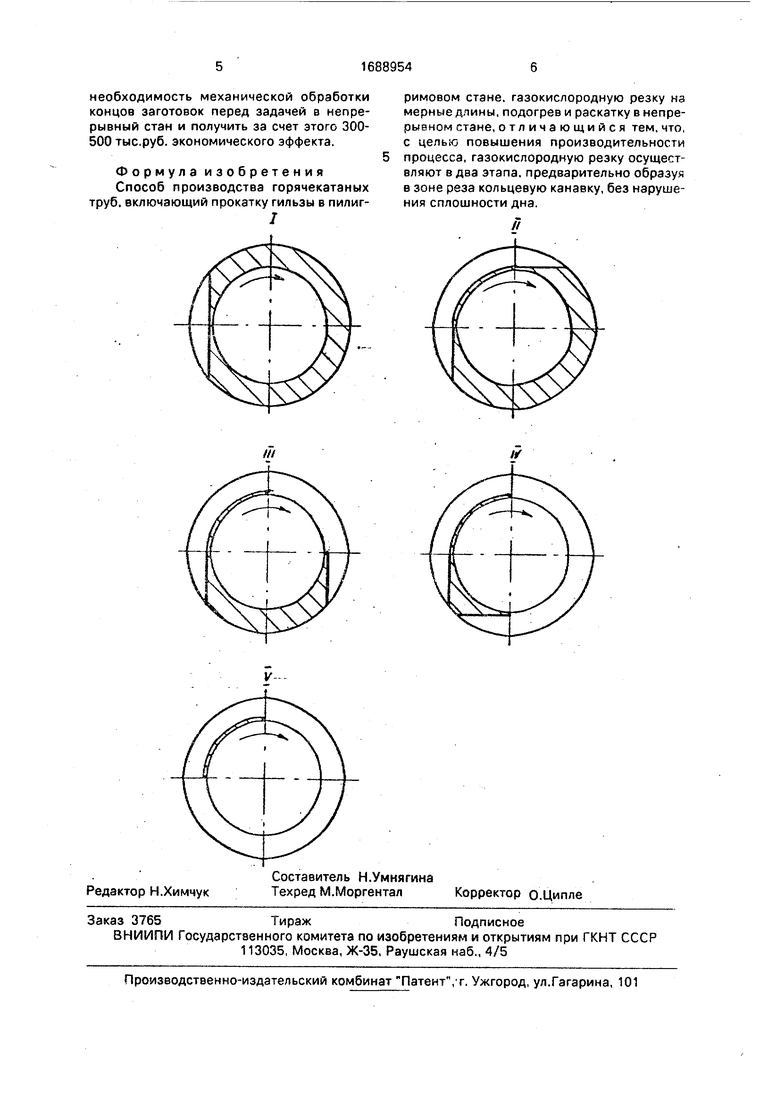

Цель изобретения - повышение производительности установки. Поставленная цель достигается применением способа получения заготовок для непрерывного стана, включающего прокатку толстостенных 40 труб в пилигримовсм стане, их разделительную порезку в горячем состоянии газокислородными резаками, при этом перед разделительной порезкой осуществляют дополнительную поверхностную резку тру- 45 бы, образуя кольцевую канавку без нарушения сплошности дна.

Предлагаемый способ позволяет значительно повысить качество внутренней поверхности заготовок для непрерывного 50 стана за счет уменьшения образования наплывов при газокислородной порезке тол- - стостенных труб и ограничения попадания продуктов оплавления внутрь трубы. Это достигается тем, что перед разделительной 55 порезкой осуществляют дополнительную поверхностную резку, при которой из зоны реза удаляется основной объем оплавленного металла. Поверхностная резка не нарушает сплошности дна прорезаемой

канавки, поэтому продукты оплааления не попадают на внутреннюю поверхность разрезаемой трубы. Затем осуществляют разделительную порезку оставшегося очень тонкого слоя металла, при которой практически не образуется наплыв на внутренней поверхности трубы.

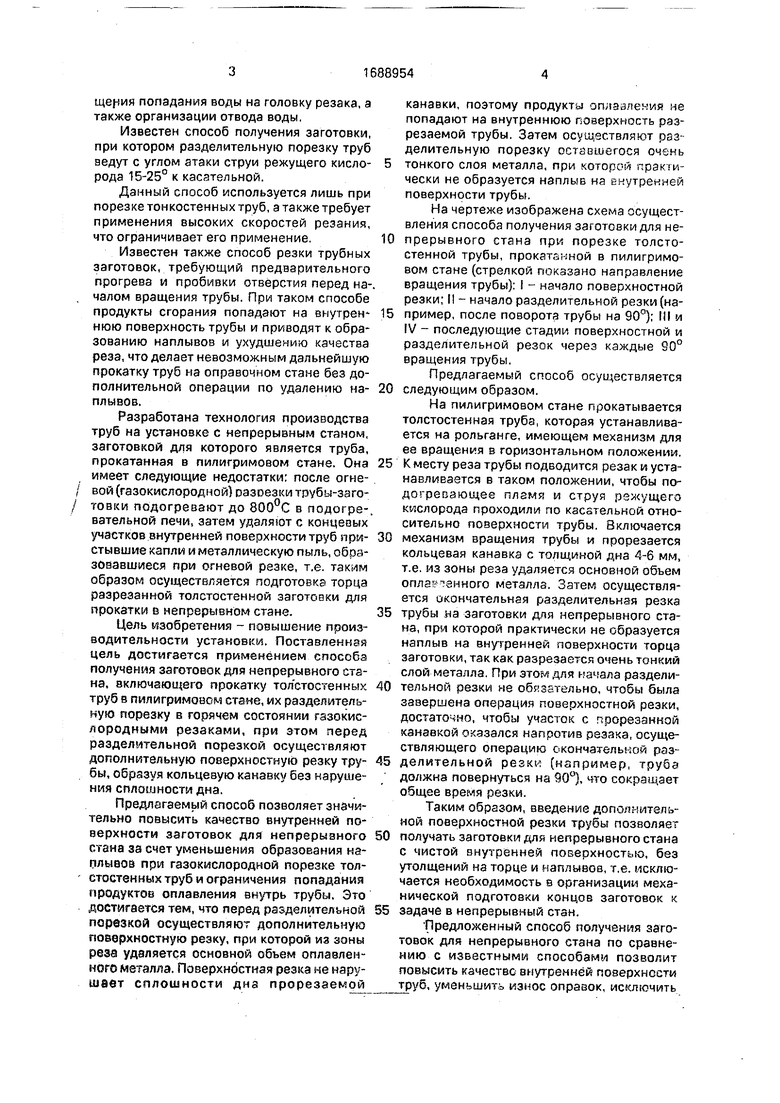

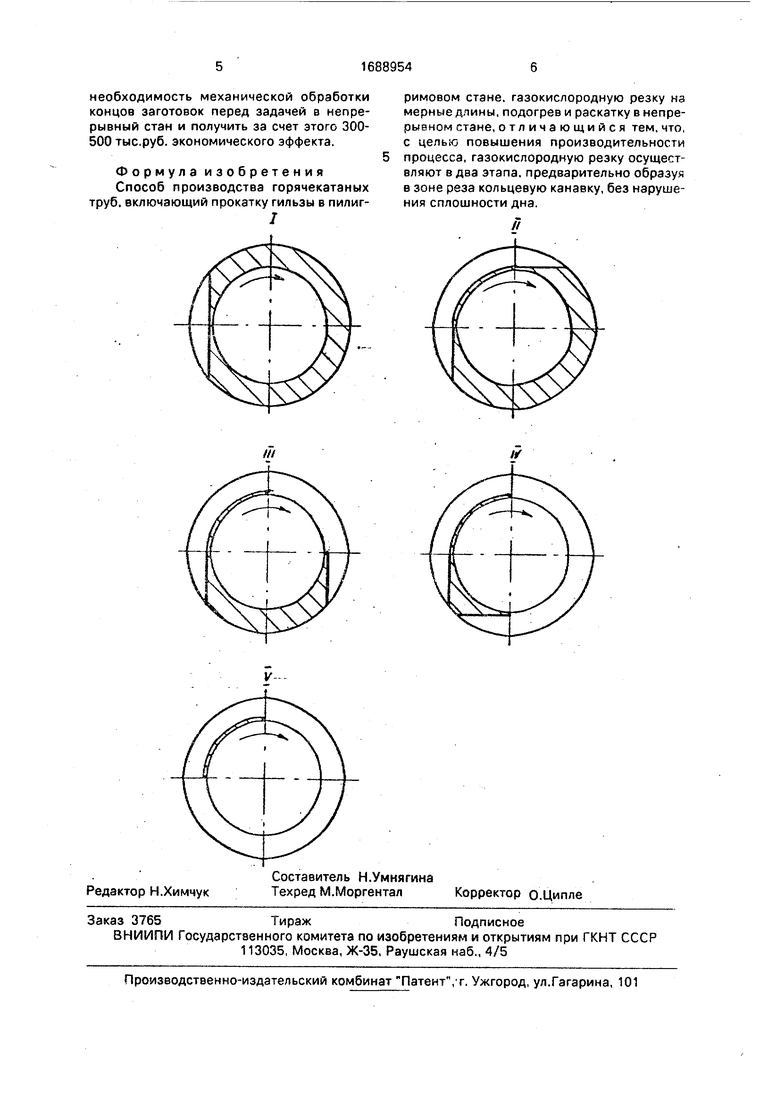

На чертеже изображена схема осуществления способа получения заготовки для непрерывного стана при порезке толстостенной трубы, прокатанной в пилигримовом стане (стрелкой показано направление вращения трубы): I - начало поверхностной резки; II - начало разделительной резки (например, после поворота трубы на 90°); II и IV - последующие стадии, поверхностной и разделительной резок через каждые 90° вращения трубы.

Предлагаемый способ осуществляется следующим образом.

На пилигримовом стане прокатывается толстостенная труба, которая устанавливается на рольганге, имеющем механизм для ее вращения в горизонтальном положении. К месту реза трубы подводится резак и устанавливается в таком положении, чтобы подогревающее пламя и струя режущего кислорода проходили по касательной относительно поверхности трубы. Включается механизм вращения трубы и прорезается кольцевая канавка с толщиной дна 4-6 мм, т.е. из зоны реза удаляется основной объем оплаченного металла. Затем осуществляется окончательная разделительная резка трубы яа заготовки для непрерывного стана, прм которой практически не образуется наплыв на внутренней поверхности торца заготовки, так как разрезается очень тонкий слой металла. При этом для начала разделительной резки не обязательно, чтобы была завершена операция поверхностной резки, достаточно, чтобы участок с прорезанной канавкой оказался напротив резака, осуществляющего операцию окончательной разделительной резки (например, труба должна повернуться на 90°), что сокращает общее время резки.

Таким образом, введение дополнительной поверхностной резки трубы позволяет получать заготовки для непрерывного стана с чистой внутренней поверхностью, без утолщений на торце и наплывов, т.е. исключается необходимость в организации механической подготовки концов заготовок к задаче в непрерывный стан.

Предложенный способ получения заготовок для непрерывного стана по сравнению с известными способами позволит повысить качестве внутренней поверхности труб, уменьшит износ оправок, исключить

необходимость механической обработки концов заготовок перед задачей в непрерывный стан и получить за счет этого 300- 500 тыс.руб. экономического эффекта.

Формула изобретения Способ производства горячекатаных труб, включающий прокатку гильзы в пилиг/

римовом стане, газокислородную резку на мерные длины, подогрев и раскатку в непрерывном стане, отличающийся тем. что, с целью повышения производительности процесса, газокислородную резку осуществляют в два этапа, предварительно образуя в зоне реза кольцевую канавку, без нарушения сплошности дна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газокислородной резки труб | 1991 |

|

SU1771900A1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 255×5,0+1,5/-1,0×4300+80/-30 мм | 2013 |

|

RU2547760C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290×12 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5 % ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ СТЕЛЛАЖЕЙ БАССЕЙНОВ ВЫДЕРЖКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА НА АЭС | 2013 |

|

RU2550032C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2301713C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2545928C2 |

Изобретение относится к обработке металлов давлением и может был ь использовано в трубном производстве при газоплазменной резке труб на мерные длины. Целью изобретения является повышение производительности процесса. Прокатанная на пилигримовом стане заготовка подвергается резке газокислородными резаками. Поспе обрезки лильгер головок заготовки подогревается и раскатывается на длинноопра- вочном непрерывном стане. Для того чтобы избежать образования наплывов у торцов заготовки при газокислородной резке, препятствующих задаче оправки в гильзу, процесс резки идет в два этапа. На первом этапе на трубной заготовке образуют в зоне реза кольцевую канавку. На втором этапе идет резка дна оставшейся тонкой перемычки. Предложенный способ способствует увеличению производительности установки за счет, резки без образования наплыва металла на внутренней поверхности трубы. 1 ил.

| СГГОСОБ ГАЗОВОЙ РЕЗКИ МЕТАЛЛА | 0 |

|

SU336110A1 |

| Спектор О.Ш., Асиновская Г.А | |||

| Кислородная резка в металлургии | |||

| М | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Современные трубопрокатные установки с непрерывным станом | |||

| Черме- тинформация, 1974, бюл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шубик М.А., Шеметов В.А | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Реф | |||

| сб.: Металлургическое оборудование, ЦНИИГЭТИЯЖМАШ, М., 1979, № 1-79-15. | |||

Авторы

Даты

1991-11-07—Публикация

1988-12-19—Подача