Изобретение относится к трубопрокатному производству, а именно к рабочему инструменту прошивных станов, и может быть использовано при производстве передельных труб большого и среднего диаметров из сплавов на основе титана на трубопрокатных установках с пилигримовыми станами.

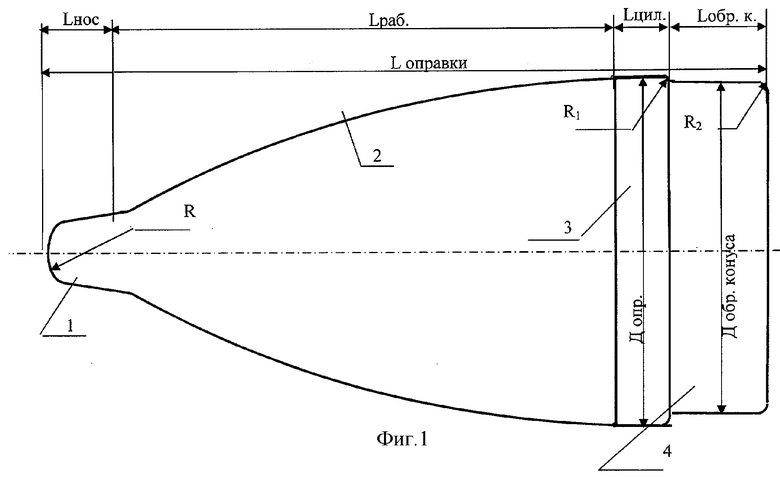

Известна оправка косовалкового прошивного стана, рабочая поверхность которой обычно делится на четыре участка: носик оправки, рабочий конус, конус поперечной раскатки или калибрующий, цилиндрический поясок или обратный конус. Носик оправки предназначен для изменения процесса течения металла при прошивке в зоне деформации так, чтобы участок оправки, непосредственно примыкающий к носику, соприкасался неплотно или совсем не соприкасался с деформируемым металлом и поэтому разогревался значительно меньше. Слабо разогревающийся участок оправки способствует лучшему отводу тепла от носика и повышению его стойкости. Рабочий конус оправки выполняется различного очертания. Образующая конуса может быть прямой линией (конические оправки) или дугой окружности (сферические оправки). Применяются также оправки с рабочим конусом, очерченным по специальной кривой. Третий участок оправки - конус поперечной раскатки - предназначается для равномерной толщины стенки и называется также калибрующим. Цилиндрический поясок или обратный конус предназначен для исключения порезов внутренней поверхности гильз торцевой поверхностью оправки. Калибровка оправки заключается в определении геометрических размеров всех ее участков, которые зависят от геометрических размеров заготовок, гильз и свойств прошиваемого материала (Ф.А.Данилов, А.З.Глейберг и Данилов В.Г. Горячая прокатка труб. Москва, 1962, с.213-214).

Данная форма и геометрические размеры оправок приемлемы для прошивки слитков и заготовок из углеродистых и легированных марок стали диаметром до 300 мм, т.е. для прошивки и прокатки труб на трубопрокатных установках с автоматическими станами.

Наиболее близким техническим решением для прокатки труб большого и среднего диаметров из слитков и сверленых заготовок являются оправки прошивных станов с меньшим отношением длины к диаметру, а именно с носиком длиной 100-105 мм, имеющим форму конуса с увеличением диаметра от 50 до 75-100 мм, в зависимости от геометрических размеров слитков, заготовок и гильз. Рабочий конус - конус поперечной раскатки - выполнен по кривой на длине 400 мм с приращением диаметров от 75-100 мм до 300-450 мм. Цилиндрический участок или калибрующий на длине 50 мм и обратный конус, выполненный но радиусу на длине 25 мм. Общая длина оправок всех диаметров равна 580 мм (Черт. №135-250-А п.4.1.2 ТИ 158 - Тр. ТБ1 - 23-2000 "Технологическая инструкция по участку проката цеха №1 ТПА 8-16" с пилигримовыми станами ОАО "ЧТПЗ".

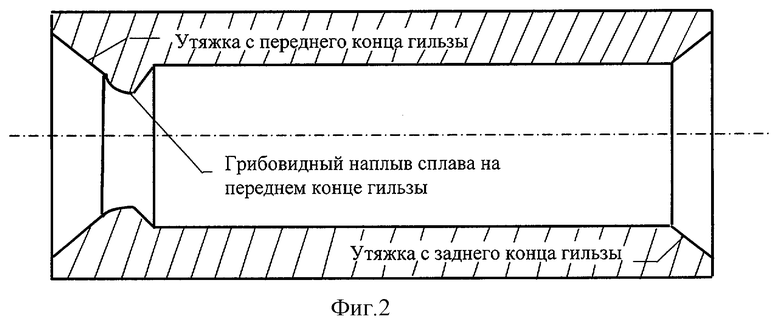

Недостатком указанных оправок для прокатки труб большого и среднего диаметров из слитков и сверленых заготовок является то, что при использовании их для прошивки гильз из слитков и заготовок сплавов на основе титана на переднем конце внутренней поверхности гильз за утяжкой образуется грибовидный наплыв, уменьшающий внутренний диаметр гильз на 40-60 мм, что приводит к невозможности введения в гильзу дорна. Продольный разрез гильзы размером 650×107,5×3100 мм из сплава ВТ 14 после прошивки на существующих (цеховых) оправках приведен на фиг.1

Задача изобретения - исключение или значительное снижение величины грибовидных наплывов на внутренних поверхностях гильз и возможность введения оправок (дорнов) в гильзы.

Поставленная задача достигается тем, что в известной оправке прошивного стана для прошивки слитков и заготовок из сплавов на основе титана, состоящей из носика, имеющего форму конуса, рабочей части, осуществляющей основную деформацию стенки гильз, цилиндрического пояска для формирования внутреннего диаметра и калибровки гильз по стенке и обратного конуса, выполненного по радиусу, обратный конус выполнен в виде цилиндрического хвостовика длиной Lобр. к.=(0,20-0,25)Lопр. и диаметром Dобр. к.=[Dопр.-(4-5)] мм, где Lопр. - общая длина оправки, мм; Dопр. - диаметр оправки, мм.

Сущность оправки прошивного стана для прошивки слитков и заготовок больших и средних диаметров из сплавов на основе титана заключается в том, что обратный конус имеет цилиндрический участок - хвостовик, длиной равный (0,20-0,25)Lопр., для нашего случая эта длина должна быть более длины утяжки на 30-50 мм, а именно Lобр. к.=120-150 мм, т.к. грибовидный наплыв образуется в конце утяжки, а для возможности введения дорна в гильзу внутренний диаметр в данном месте гильзы должен быть равен внутреннему диаметру гильзы. Для облегчения схождения гильзы с оправки диаметр цилиндрического хвостовика должен быть меньше калибрующего конуса (конуса поперечной раскатки) на 4-5 мм.

Величина утяжки переднего конца гильзы размером 650×107,5×3100 мм составляет от 70 до 80 мм, а ширина наплыва равна 30-40 мм, поэтому для увеличения внутреннего диаметра гильз принята длина цилиндрического участка (хвостовика) оправки Lобр. к.=120-150 мм.

Сопоставительный анализ с прототипом показывает, что заявляемая оправка прошивного стана для прошивки слитков и заготовок из сплавов на основе титана отличается тем, что обратный конус выполнен в виде цилиндрического хвостовика длиной Lобр. к.=(0,20-0,25)Lопр. и диаметром Dобр. к.=[Dоп-(4-5)] мм, где Lопр. - общая длина оправки, мм; Dопр. - диаметр оправки, мм. Таким образом, заявляемая оправка прошивного стана для прошивки слитков и заготовок из сплавов на основе титана соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Оправка прошивного стана для прошивки слитков размером 650×100×1750 мм из титанового сплава ВТ 14 в гильзы размером 650×107,5×3100 мм была изготовлен диаметром 420 мм с обратным конусом - хвостовиком длиной 130 мм и диаметром 415 мм. Оправка для прошивки гильз из слитков и заготовок сплавов на основе титана приведена на фиг.1, которая состоит из носика 1, передний конец которого выполнен радиусом R и имеет длину Lнос.=105 мм. Рабочая часть оправки 2 выполнена специальной кривой на длине Lраб.=425 мм. Цилиндрический поясок оправки (диаметр оправки) 3 имеет длину Lцил.=50 мм с закруглением по радиусу R1=5,0 мм. Цилиндрический участок 4 для снижения образования внутреннего кольцевого грибовидного наплыва на гильзах (обратный конус) Lобр.к.=130 мм с закруглением по радиусу R2=25 мм. Для прошивки гильз размером 650×107,5×3100 мм из слитков сплава ВТ 14 размером 650×100×1750 мм оправка имеет следующие размеры: R=35 мм, Lнос.=105 мм, носик имеет форму конуса, диаметр основания которого равен 105 мм. Радиус специальной кривой на длине 425 мм увеличивается от 0 до 157,5 мм. Диаметр оправки равен Допр.=420 мм, а диаметр обратного конуса Добр. к.=415 мм. При прошивке гильз из сплавов на основе титана на оправках существующей конфигурации образуется утяжка внутреннего контура сверленого слитка или заготовки длиной 80-100 мм с образованием на конце утяжки грибовидного кольцевого наплыва (утолщения) величиной (толщиной) 20-30 мм и шириной 30-40 мм, которое образуются уже после схода гильзы с цилиндрического пояска оправки. Для ликвидации грибовидного наплыва предложен цилиндрический участок, диаметр которого меньше диаметра оправки на 4-5 мм, длина которого в сумме с длиной цилиндрического участка оправки должны быть равны или более суммы длины утяжки и кольцевого грибовидного наплыва, а именно (80-100)+(30-40)=(110-140) мм, а в нашем случае эта величина равна 50+130=180 мм, что дает стопроцентную гарантию полной раскатки грибовидного утолщения. Данный цилиндрический участок (обратный конус) работает только при раскатке грибовидного кольцевого наплыва, а в остальное время прошивки выполняет роль направляющего конуса и препятствует образованию концевой кривизны гильз.

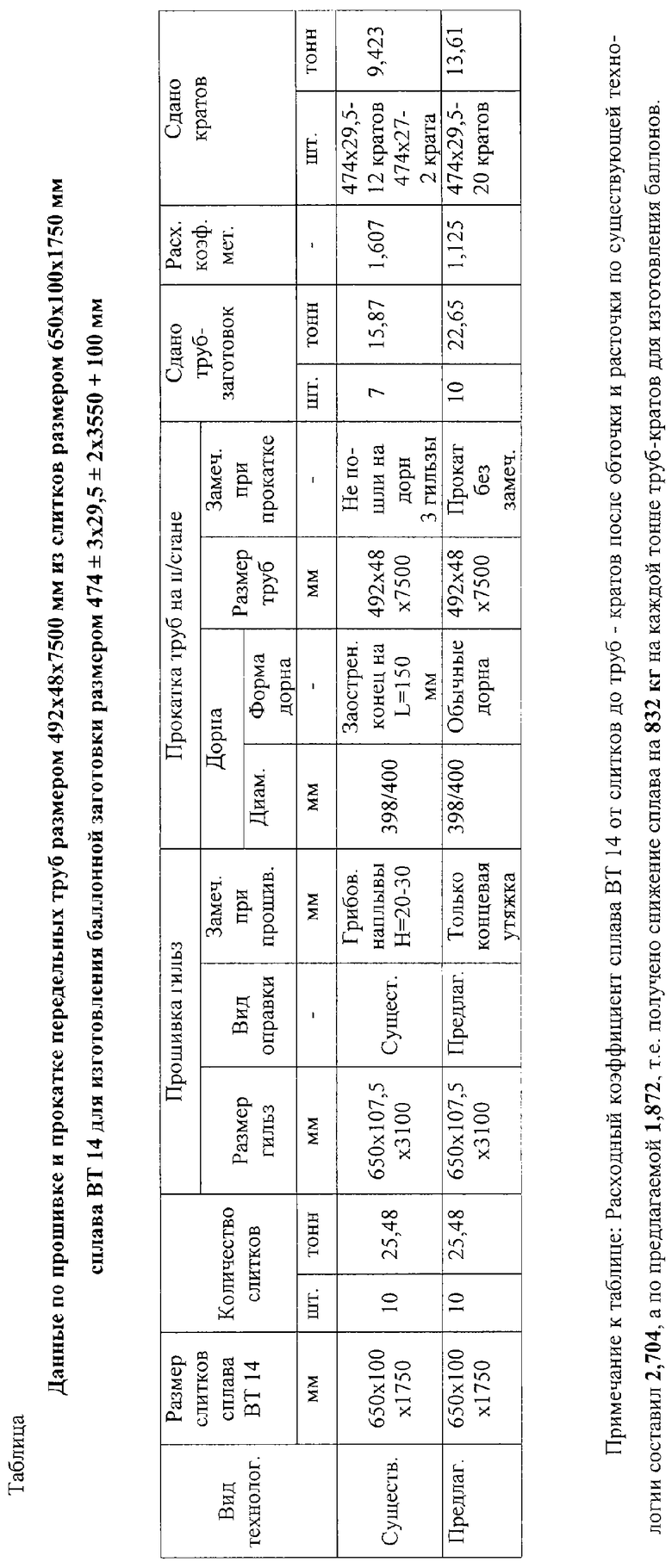

Таким образом, с использованием предлагаемой оправки и существующей проведены опытно-промышленные прокатки передельных труб размером 492×48×7500 мм из слитков размером 650×100×1750 мм сплава ВТ 14 для последующего изготовления путем механической обработки (обточки и расточки) баллонной заготовки размером 474±3×29,5±2×3550+100 мм. В производство было задано 20 заготовок, которые были прошиты в гильзы (по 10 штук) на существующей и предлагаемой оправках. Данные по прошивке гильз на предлагаемой и существующей оправках и прокатке передельных труб размером 492×48×7500 мм из слитков размером 650×100×1750 мм сплава ВТ 14 для изготовления путем механической обработки (обточки и расточки) баллонной заготовки размером 474×29,5×3550+100 мм приведены в таблице. Из таблицы видно, что на всех гильзах, прошитых на существующей конфигурации оправки, на внутренней поверхности гильз со стороны начала прошивки кроме утяжки имелись грибовидные наплывы высотой от 20 до 30 мм. Эскиз продольного разреза гильзы после прошивки на существующих оправках приведен на фиг.2. Прокат данных гильз в трубы на пилигримовом стане производили на дорнах диаметром 398/400 мм, передний конец которых на длине 150 мм выполнен конусным, с меньшим диаметром 380 мм. Даже на таком дорне три гильзы не были прокатаны, т.к. не могли ввести в них дорн. Гильзы отложены и будут прокатаны в трубы после капитального ремонта на чистой подине печи без муфелей. Нагрев гильз длиной более 3000 мм в муфелях невозможен, т.к. их невозможно выдать из муфелей. Из семи гильз после механической обработки получено 12 кратов размером 474×29,5×3550 мм, а два крата, из-за дефектов на внутренней поверхности, были переточены на размер 474×25×355 мм. Расходный коэффициент металла от слитка до баллонной заготовки в данном случае составил 2,704. На предлагаемой оправке было также прошито 10 гильз и прокатано 10 труб. На внутренней поверхности опытных гильз грибовидные наплывы отсутствовали. Прокат труб на пилигримовом стане производился на обычных дорнах размером 398/400 мм, т.е. с общей конусностью 2,0 мм. Все гильзы были прокатаны в трубы. Из 10 труб получено 20 баллонных заготовок размером 474×29,5×3550 мм. Вес баллонных заготовок составил 13,61 тонн, а расходный коэффициент сплава по данной партии труб составил 1,872, т.е. при прошивке гильз на новой конфигурации оправки (в соответствии с формулой изобретения) получено снижение расходного коэффициента сплава ВТ 14 на 832 кг на каждой тонне труб-кратов для изготовления баллонов.

Использование предложенной конфигурации оправки для прошивки гильз из слитков и заготовок сплавов на основе титана для прокатки передельных труб большого и среднего диаметров на ТПА с пилигримовыми станами позволит снизить или полностью исключить образование на внутренней поверхности гильз кольцевых грибовидных наплывов, улучшить условия введения (зарядку) дорнов в гильзы, исключить выброс гильз по данным дефектам, снизить время зарядки дорнов в гильзы и повысить температуру начала прокатки гильз в передельные трубы, а следовательно, снизить расходный коэффициент сплава на основе титана и, как следствие, снизить стоимость передела слиток или заготовка из сплавов на основе титана - передельная трубная заготовка для изготовления баллонов или другой трубной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В ГИЛЬЗЫ В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2296019C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288057C1 |

| ЗАГОТОВКА-СЛИТОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ПОД ПРОШИВКУ И ПОСЛЕДУЮЩУЮ РАСКАТКУ ЕЕ НА ДВУХВАЛКОВОМ СТАНЕ ПОПЕРЕЧНО- ВИНТОВОЙ ПРОКАТКИ В ПЕРЕДЕЛЬНЫЕ ГИЛЬЗЫ-ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2530430C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В ГИЛЬЗЫ В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2311978C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2318622C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

Изобретение относится к трубопрокатному производству, а именно к рабочему инструменту прошивных станов, и может быть использовано при производстве передельных труб большого и среднего диаметров из сплавов на основе титана на трубопрокатных установках с пилигримовыми станами. Оправка прошивного стана для прошивки слитков и заготовок из сплавов на основе титана состоит из носика, имеющего форму конуса, рабочей части, осуществляющей основную деформацию стенки гильз, цилиндрического пояска для формирования внутреннего диаметра и калибровки гильз по стенке и обратного конуса, выполненного по радиусу, при этом обратный конус выполнен в виде цилиндрического хвостовика длиной Lобр. к.=(0,2-0,25)Lопр. и диаметром Dобр. к=[Dопр.-(4-5)] мм, где Lопр. - общая длина оправки, мм, a Dопр. - диаметр оправки, мм. Изобретение обеспечивает снижение или полное исключение образования на внутренней поверхности гильз кольцевых грибовидных наплывов, улучшение условия введения (зарядки) дорнов в гильзы, исключение выбросов гильз по данным дефектам, снижение времени зарядки дорнов в гильзы и повышение температуры начала прокатки гильз в передельные трубы, а следовательно, снижение расходного коэффициента сплава на основе титана и, как следствие, снижение стоимости передела слитков или заготовок из сплавов на основе титана в передельные трубные заготовки для изготовления баллонов или другой трубной продукции. 2 ил., 1 табл.

Оправка прошивного стана для прошивки слитков и заготовок из сплавов на основе титана, состоящая из носика, имеющего форму конуса, рабочей части, осуществляющей основную деформацию стенки гильз, цилиндрического пояска для формирования внутреннего диаметра и калибровки гильз по стенке и обратного конуса, выполненного по радиусу, отличающаяся тем, что обратный конус выполнен в виде цилиндрического хвостовика длиной Lобр. к=(0,2-0,25)Lопр. и диаметром Dобр. к=[Dопр-(4-5)] мм, где Lопр. - общая длина оправки, мм;

Dопр. - диаметр оправки, мм.

| ДАНИЛОВ Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| - М.: Металлургиздат, 1962, с.213-214 | |||

| Оправка для винтовой прошивки | 1983 |

|

SU1079323A1 |

| Оправка для винтовой прошивки | 1981 |

|

SU997868A1 |

| US 5031434 A, 16.07.1991 | |||

| US 5706689 A, 13.01.1998. | |||

Авторы

Даты

2007-04-27—Публикация

2005-07-04—Подача