Изобретение относится к технологии получения фосфора электротермическим методом, используемого для производства термической фосфорной кислоты.

Целью изобретения является снижение содержания пыли в газах шламообразова- ния л повышение чистоты продукта.

Пример 1. В реактор загружают 1 кг фосфоритно-углеродных окатышей с содержанием углерода 8 мас.%, модулем кислотности ,8 и 0.6 кг кокса массовое соотношение кокса и сырья 0,6:1. Средневзвешенный размер окатышей 12 мм, средневзвешенный размер зерен кокса 3 мм, соотношение размеров 1.4. Удельное электрическое сопротивление (УЭС) шихты при давлении 0 85 кг/см равно 0,16 Ом.м. Время выдержки 40 мин. Температура . Образующиеся газы очищают от пыли и ох- лаждзют с конденсацией фосфора.

Полученные резупьтаты:

Содержание пыли в газе - 7,5 г/м3.

Содержание шлама в фосфоре - О,

Степень чистоты фосфора - 99,9%.

Пример 2. В реактор загружают 1 кг фосфоритно-углеродных окатышей и 0,5 кг кокса. Массовое соотношение кокса сырья равно 0,5:1.

Средневзвешенный размер окатышей 15 мм, средневзвешенный размер зерен кокса 0,75 мм (соотношение размеров 1:20). УЭС шихты под давлением 0.85 кг/см составляет 0,12 Ом.м. Температура 1350°С. 1ремя выдержки 40 мин.

Полученные результаты:

Содержание пыли в газе - 4,3 г/м .

Содержание шлама в фосфоре - 0,2%.

Степень чистоты фосфора - 99,7%.

Пример 3. В реактор загружают 1 кг фосфоритно-углеродных окатышей и 1 кг кокса; массовое соотношение 1:1. Средневзвешенный размер окатышей 12 мм, кокса 8 мм, соотношение размеров 1:1,5. УЭС

О 00

о

А

о

шихты 0,23 Ом.м. Температура 1350°С. Время выдержки 1 ч.

Полученные результаты:

Содержание пыли в газе -1,7 г/м .

Содержание шлама в фосфоре - 0.

Степень чистоты фосфора 99,9%.

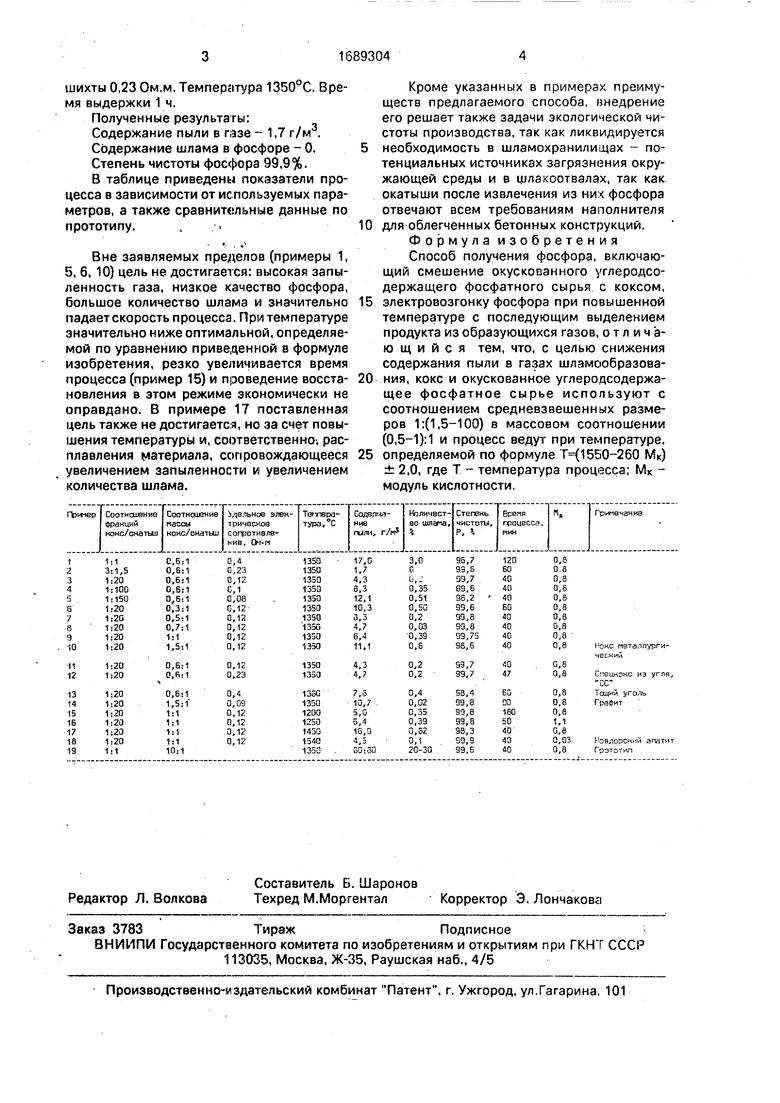

В таблице приведены показатели процесса в зависимости от используемых параметров, а также сравнительные данные по прототипу.

х

Вне заявляемых пределов (примеры 1, 5, 6, 10) цель не достигается: высокая запыленность газа, низкое качество фосфора, большое количество шлама и значительно падает скорость процесса. При температуре значительно ниже оптимальной, определяемой по уравнению приведенной в формуле изобретения, резко увеличивается время процесса (пример 15) и проведение восстановления в этом режиме экономически не оправдано. В примере 17 поставленная цель также не достигается, но за счет повышения температуры и, соответственно-, расплавления материала, сопровождающееся увеличением запыленности и увеличением количества шлама.

Кроме указанных в примерах преимуществ предлагаемого способа, внедрение его решает также задачи экологической чистоты производства, так как ликвидируется

необходимость в шламохранилищах - потенциальных источниках загрязнения окружающей среды и в шлакоотвалах, так как окатыши после извлечения из них фосфора отвечают всем требованиям наполнителя

для облегченных бетонных конструкций. Формула изобретения Способ получения фосфора, включающий смешение окускованного углеродсо- держащего фосфатного сырья с коксом.

электровозгонку фосфора при повышенной температуре с последующим выделением продукта из образующихся газов, отличающийся тем, что, с целью снижения содержания пыли в газах шламообразования, кокс и окускованное углеродсодержа- щее фосфатное сырье используют с соотношением средневзвешенных размеров 1:(1,5-100) в массовом соотношении (0,5-1):1 и процесс ведут при температуре,

определяемой по формуле Т {1550-260 Мк) ± 2,0, где Т - температура процесса; М - модуль кислотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| Способ окускования фосфатного сырья | 1991 |

|

SU1806088A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2014 |

|

RU2548840C1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ЭЛЕКТРОВОЗГОНКЕ | 1991 |

|

RU2060931C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

Изобретение относится к технологии получения фосфора электротермическим методом. Целью изобретения является снижение содержания пыли в газах шламообра- зования и повышение чистоты продукта. Способ заключается в смешении кокса и окускованного фосфатного сырья в массовом соотношении (0,5-1):1 при соотношении фракционных размеров 1:(1,5-100), проведении процесса электровозгонки фосфора при температуре, рассчитываемой fio формуле Т(1550-260 Мк) ± 2,0, где Т - тем- пература процесса; Мк- модуль кислот- сти, с последующим выделением продукта из образующихся газов. 1 табл.

1:1

3:1,5

1:20

1:100

1:150

1:20

1:20

1:20

1:20

1:20

1:20 1:20

1:20 1:20 1:20 1:20 1:20 1:20 1:1

С,6:1 0,6:1 0,6:1

0,6:1

0,6:1

0,3:1

0,5:1

0,7:1

1:1

0,6:1 0,fi:1

0,6:1

1,5:1

1:1

1:1

1:1

1:1

1(1:1

0,4

0.23

0,12

0,1

0,08

0,12

0,12

0,12

0.12

0.12

0,12 0,23

0,4

0,09

0.12

0.12

0,12

0,12

1350 1350 1350 1350 1350 1350 1350 1350 1350 1350

1350 1350

1350 1350 1200 1250 1450 1540 135G

.0

7

3

3

,1

,3

3

7

4

,1

3 7

5

,7

0

4

,О

5

:33

с

I ,

0,35

0.51

0.53

0.2

0.03

0.39

0.6

0,2

0.2

0,4

0,02

0,35

0,39

0,32

0,1 20-30

96,7 93,6 99,7 99.6 96.2 99.6 99.8

эа.в

58,4 39,8 99,в 99,6 Эв.З SQ.9 99,6

120

60

40

40

40

6С

40

40

4G

40

40 47

60

90

160

50

40

40

40

0.8 О в 0,8 0,6 0,6 0,8 0.8 0.8 0,8 О.В

0,6 0,8

0,8

0,6

0,8

1,1

0,8

0,03

0,8

х:нс гтеталлурги- чесний

Специокс из углн,

СС

Тоций уголь

Графит

Коелорский вплтит ГЪототип

| Патент США 2897057, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-07—Публикация

1989-06-19—Подача