Изобретение относится к термической подготовке фосфатного сырья к электротермическому переделу на желтый фосфор, в частности к способам окускования и термообработке фосфатного сырья во вращающихся обжиговых печах.

В настоящее время производство желтого фосфора базируется на фосфоритах Каратау с содержанием Р2О5 19-23% а за рубежом на фосфатном сырье с содержанием Р2О5 26-32%

В зависимости от месторождения, состава и физико-химических свойств фосфатного сырья меняются условия подготовки его к электровозгонке, в частности, комкуемость, параметры термообработки и т.д.

Запасы известных месторождений фосфатного сырья, вовлеченных в переработку на желтый фосфор, истощаются (Каратау, флоридские и т.д.), качество их ухудшается. В связи с этим возникают проблемы вовлечения в переработку на желтый фосфор новых месторождений фосфатного сырья как бедных по содержанию Р2О5 или содержащих большое количество нежелательных примесей (Волговятское, Бранское, Егорьевское и др.), а также и богатых по Р2О5 апатитов (Ковдорское, Кольское), по тем или другим соображениям не вовлеченных в переработку на желтый фосфор.

Актуальность решения проблемы усугубляется тем, что в настоящее время поставки фосфатного сырья из Казахстана, в виде куска или окатышей, практически прекращены для единственного в России крупнотоннажного фосфорного завода, что ставит в тяжелое положение многие отрасли народного хозяйства России. Цена на Казахстанский фосфор настолько высока, что переработка его на кислоту, минеральные удобрения и технические фосфаты становится нерентабельной.

Известен способ термообработки и окомкования фосфоритной мелочи без предварительного размола во вращающихся обжиговых печах [1] где используют отсеянный фосфорит месторождения Каратау и прокаленную мелочь фракции 0-10 мм (фракции 1-0 мм, 37,2%). В процессе получают окомкованный материал различной формы фракции 0-100 мм, из них 10-70 мм 74,1-80% кондиционной фракции 20-40 мм 21,0% механическая прочность от 100 до 200 кг/шт, степень декарбонизации сырья более 95%

Недостатки способа большой разброс по грансоставу (от некомкованной шихты до кусков 100 мм) и низкий выход кондиционных фракций готового продукта 20-40 мм. Так как прочность агрегатов обратно пропорционально зависит от их размеров, для больших кусков прочность значительно ниже 100 кг/шт, чем для кондиционных фракций (200 кг/шт), то в общей массе в зависимости от массовой доли фракций средняя прочность готового продукта будет составлять 120 кг/шт.

Известен способ окускования фосфатного сырья [2] при котором для повышения выхода окускованного кондиционного продукта и снижения температуры футеровки печи дополнительно вводят на каждый процент содержания в исходной фосфоритной руде фракции 0,5-0 мм 0,5-0,7% тугоплавкого фосфорсодержащего компонента (апатитовый концентрат и т.д.) и 0,1-0,2% углерода. Способ позволяет повысить выход кондиционной фракции окускованного продукта 20-40 мм до 28-32% и повысить прочность готового продукта до 165-220 кг/шт, среднее значение 200 кг/шт.

Недостаток известного способа низкий выход кондиционной фракции из-за повышенной крупности исходного фосфатного сырья (от 0 до 10 мм), что снижает количество тонкодисперсной фракции и приводит к снижению в печи. Это приводит к получению большого разброса по форме, по грансоставу готового продукта, его плотности и прочности, что в дальнейшем отрицательно сказывается при переработке на желтый фосфор.

Общий недостаток указанных способов их применимость только для более легкоплавких фосфоритных руд месторождения Каратау (Казахстан) с содержанием Р2О5 19-23% что не решает возникшей проблемы, т.к. в данном техническом решении апатит используется в качестве тугоплавкой добавки для упрочнения сырья, а не является основным компонентом шихты.

Апатитовый концентрат, получаемый способом флотации отходов производства железорудного концентрата, имеет свои специфические особенности (тугоплавкость температура начала размягчения 1500-1540оС, фосфориты Каратау 1060-1100оС; своеобразие фосфатной части, наличие на частицах гидрофобной пленки флотореагента и т.д.), определяющие другой механизм протекания процессов окомкования и обжига и ограниченную возможность применения обжиговых агрегатов. В СНГ до сих пор апатитовый концентрат не использовался для производства желтого фосфора. За рубежом известно применение окускованного апатитового концентрата (окатыши на сложном связующем из смеси котрельного и глиняного молока с триполифосфатом натрия и т.д.), прошедшего комбинированную термообработку на обжиговых машинах типа ОЦ и вращающихся печах, где допустимая температура обжига не превышает 1100оС. В связи с этим прочность окускованного продукта низка, что дает большой выход мелочи и низкий выход кондиционных фракций. Недостатками этих способов является то, что использование в качестве связующего триполифосфата натрия, в котором ощущается дефицит, или фосфорной кислоты экономически нецелесообразно из-за их большой стоимости.

Кроме того, апатит в отличие от фосфоритов Каратау содержит Р2О5 больше, чем необходимо для производства фосфора электротермическим способом, и рационально его несколько уменьшить, например, до 28-32% Р2О5, а это создает предпосылки для использования в качестве добавок легкоплавких фосфоритов с относительно малым содержанием Р2О5 в качестве связующего.

Цель изобретения увеличение выхода кондиционных фракций окускованного продукта и повышение его прочности.

Технический результат достигается за счет того, что в известный способ окускования фосфатного сырья во вращающейся печи, включающий составление шихты, содержащей основной компонент и добавки, одновременное окомкование и обжиг ее при температуре 1200-1250оС, внесены некоторые изменения: в качестве основного компонента шихты используется апатитовый концентрат крупностью 0,315-0 мм в количестве 70-90 мас. от всей шихты, предварительно смешивают с флюгующими добавками крупностью по содержанию фракции 0,074-0 мм 60-90% и содержанием в ней Р2О5 4-21% обжиг в печи ведут до получения окускованного продукта плотностью 1400-1800 кг/м3.

Так как процессы окомкования и термообработки проходят в одном агрегате, то неизбежно наложение процессов. В целом гетерогенная по дисперсности и химсоставу система приобретает при наложении теплового воздействия (с подплавлением тонкодисперсной части) и механической обработки определенную склонность к загрегированию частиц в комочки, но различной формы и размера, и следовательно, и прочности, что снижает выход кондиционных фракций готового продукта, оптимальных для электрохимического передела на желтый фосфор (20-40 мм оптимальный усредненный размер).

Для упорядочения процессов окомкования и упрочнения агрегатов и повышения выхода кондиционных фракций готового продукта необходимо составить шихту из компонентов с определенным содержанием тонко дисперсных фракций, определяющих ее комкуемость, т.е. составить гетерогенную систему с наибольшим содержанием легкокомкуемой фракции в центре агрегируемого комка. В процессе горячего окомкования образующаяся жидкая фаза более легкокомкуемой и легкоплавкой фракции способствует закреплению тугоплавких частиц на поверхности образуемого агрегата, а при избыточном ее содержании под механическим воздействием (пересыпание, перемещение, уплотнение) и сил капиллярного давления жидкая фаза выступает на поверхность комка, что приводит к послойному накатыванию частиц, росту агрегируемого комка и уплотнению всего объема части. Этот эффект пропорционален определенной дисперсности основного фосфатного сырья и добавки, их количеству и содержанию в более легкоплавкой добавке Р2О5, от 4 до 21% при изменении содержания Р2О5 в добавке (менее 4 и более 21% ) нарушается соотношение легко- и тугоплавких компонентов, которое изменяет оптимальное количество жидкой фазы (недостаток или ее избыток), что влияет на характер уплотнения частиц под влиянием жидкой фазы и упрочнения агрегируемых комком. Крупность основного фосфатного сырья апатитового концентрата 0,315-0 мм и его количество в шихте 70-90% обосновывается тем, что это способствует лучшему окатыванию. Более прочные частицы закрепляются за счет уплотнения, образуется достаточно жидкоподвижной фазы, способствующей расплавлению в ней более тугоплавких частиц. При большей крупности частиц апатитового концентрата (более 0,315 мм) снижается эффект уплотнения частиц и их жидкофазного уплотнения. При большем количестве основного сырья в шихте (более 90% ) снижается количество легкоплавкой добавки, соответственно снижается содержание жидкоподвижной фазы и снижается эффект уплотнения и упрочнения части. При меньшем количестве основного фосфатного сырья (менее 70% ) повышается доля легкоплавкой добавки и появляется опасность настылеобразования, что снизит производительность линии, снижается эффект уплотнения и упрочнения частиц из-за повышенной пористости окусковываемого сырья. Для повышения эффекта комкуемости, уплотнения и упрочнения частиц вводимые добавки должны быть по дисперсности более комкуемыми, легкоплавкими (что способствует созданию более прочного центра агрегируемого комка), т.е. фракции 0-074 мм в количестве 60-90% при меньшем содержании (менее 60%) не достигается эффект уплотнения и упрочнения частиц для шихты, при более высоком (более 90%) эффект по цели не повышается, что экономически не целесообразно.

Фракция 0-074 мм наиболее характерная по дисперсности фракция (тонкодисперсная) для сухих порошкообразных материалов. Для фосфорсодержащей шихты с указанной дисперсностью компонентов при содержании в добавке Р2О5 4-21% обжиг ведут до получения окускованного продукта плотностью 1400-1800 кг/м3, что обеспечивает оптимальную пористость продукта, высокую его прочность и высокий выход кондиционных фракций. При меньшей плотности (менее 1400 кг/мм3) не обеспечивается эффект по заявляемой цели, при большей (более 1800 кг/м3) эффект по цели не повышается, что экономически не целесообразно. В связи с тем, что в качестве основного фосфорсодержащего сырья используется апатитовый концентрат, имеющий меньшую комкуемость чем фосфориты месторождения Каратау, из-за наличия на его частицах гидрофобной пленки флотореагента (талловые масла и т.д. и более тугоплавкий (температура плавления 1590-1640оС против 1250-1400оС для фосфоритов), то в качестве добавок используют фосфорсодержащие материалы с меньшей, чем для апатитового концентрата, температурой начале размягчения, что необходимо для создания первичной жидкой фазы при температуре обжига во вращающихся печах 1200-1250оС.

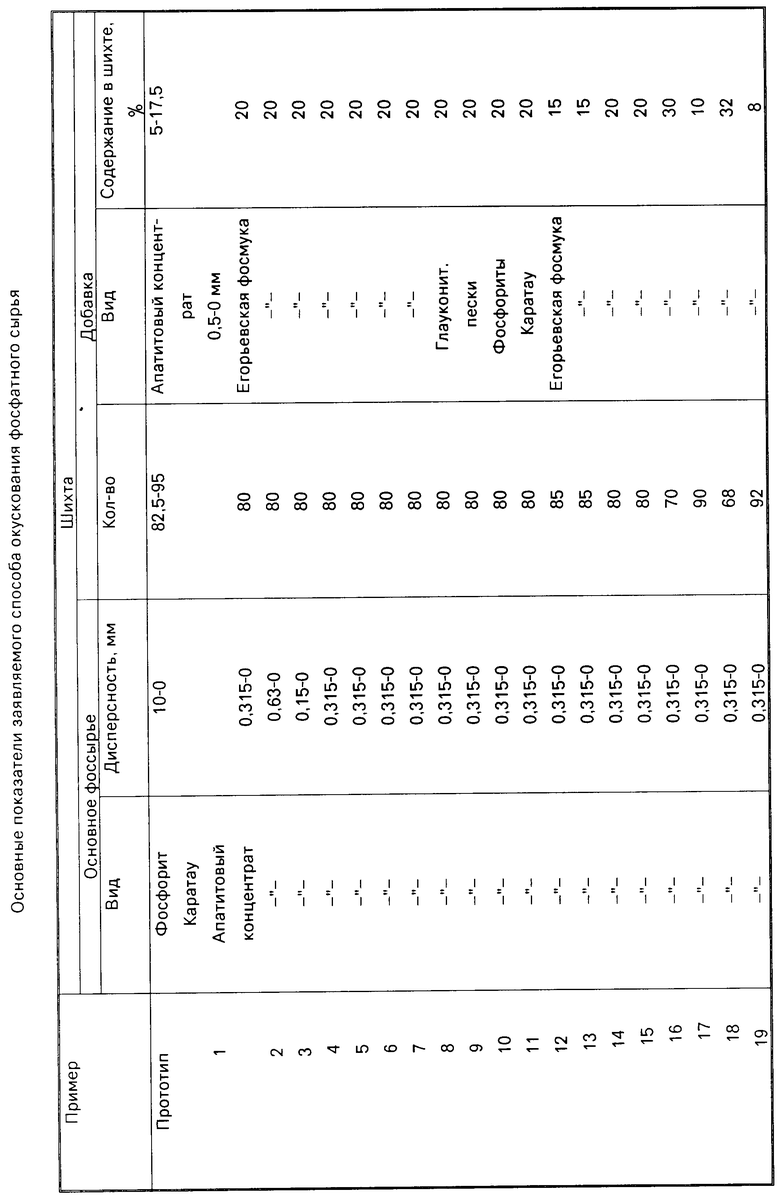

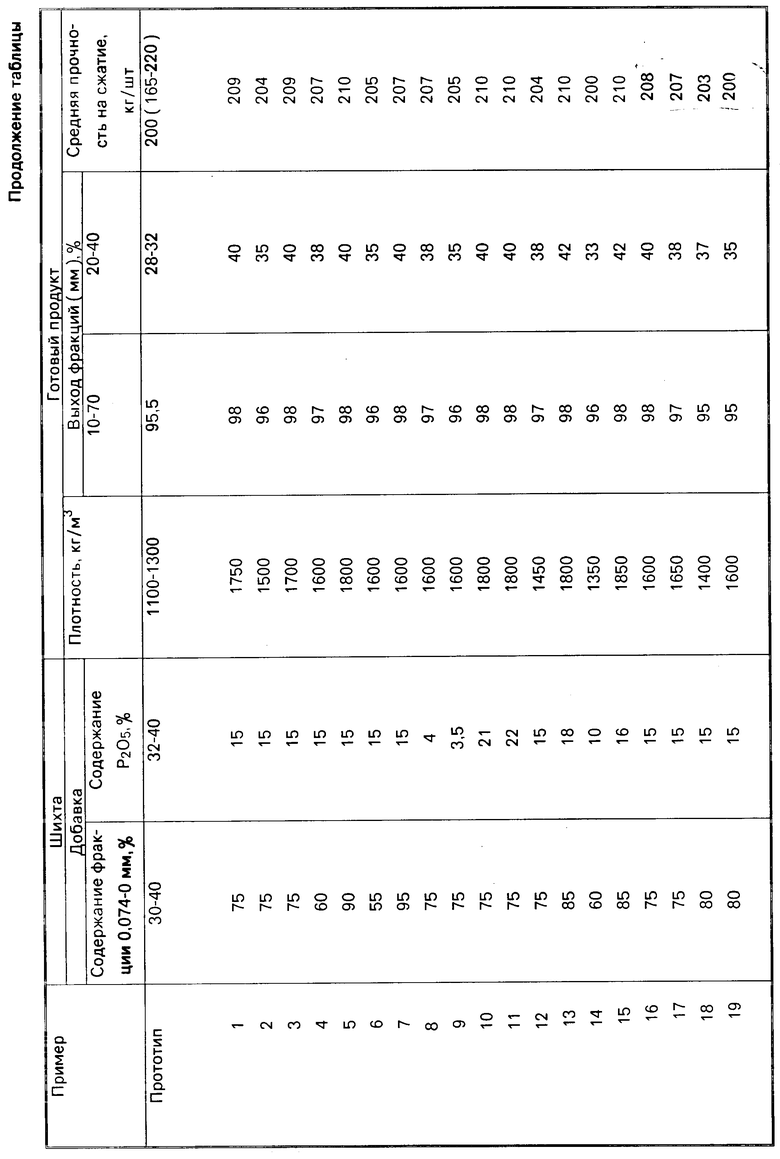

Способ проверен в лабораторно-опытных условиях с использованием основного сырья-апатитового концентрата фракции 0-063 мм и добавок (глауконитовые пески, фосфориты Каратау, отвалы ПО "Куйбышевфосфор", Егорьевская фосмука и т. д. ) фракции 0-0,074 мм 55-95% с температурой начала размягчения 1000-1200оС. Количество добавки составляло 8-32% содержание Р2О5 в добавке 3,5-22% Опыты проведены в керамзитном цехе на промышленной вращающейся печи длиной 40 м, диаметром 2,5 м с использованием металлических кассет для предварительно смешанной в смесителе шихты со степенью их заполнения 10-15% аналогичной загрузке в печь. Шихту составляли смешением в смесителе компонентов в количестве 68-92% основного фосфатного сырья-апатитового концентрата и 8-32% добавки, обжиг в печи производили при температуре 1200-1250оС до плотности окускованного продукта 1350-1850 кг/м3 в течение примерно 55-65 мин. После обжига производили определение плотности продукта, его рассев и определяли прочностные характеристики. Данные по примерам приведены в таблице.

П р и м е р 1. 4,8 кг апатитового концентрата фракции 0-0315 мм смешивают в смесителе с 1,2 г Егорьевской фосмуки фракции 0-0,074 мм 75% остальное фракция 0,074-0,15 мм, содержание Р2О5 в Егорьевской фосмуке 21% 6 кг шихты загружают в металлическую кассету (степень ее заполнения 15%), обжиг с одновременным окомкованием производят во вращающейся печи при 1250оС в течение 60 мин. Плотность окускованного продукта 1600 кг/м3, выход фракции 10-70 мм 98% кондиционной фракции 20-40 мм 40% средняя прочность продукта 209 кг/шт.

П р и м е р ы 2-3. Шихту составили и обжиг осуществляли, как в примере 1. Отличие заключалось в дисперсности основного сырья апатитового концентрата соответственно фракции 0,63-0 мм и 0,15-0 мм. Соответственно прочность 204 и 209 кг/шт, выход кондиционной фракции 35 и 40%

П р и м е р ы 4-7. Аналогичны примеру 1. Отличие в содержании фракции 0-0,074 мм в добавках, от 55 до 95% Соответственно прочность 207, 210, 205 и 207 кг/шт, выход кондиционной фракции 38, 40, 35 и 40%

П р и м е р ы 8-11. Аналогичные примеру 1, отличие в виде и содержании Р2О5 в связующей добавке 3,5-22% Прочность соответственно 207, 205, 210 и 210 кг/шт выход кондиционной фракции 38, 35, 40 и 40%

П р и м е р ы 12-15. Аналогичны примеру 1. Отличие в дозировках добавок и содержании фракции 0,0740, плотности окускованного продукта, 1350-1850 кг/м3. Соответственно прочность 204, 210, 200 и 210 кг/шт, выход кондиционной фракции 38, 42, 33 и 42%

П р и м е р ы 16-19. Аналогичны примеру 1. Отличие в количественном соотношении основного фосфатного сырья и добавки 8-32% и содержании фракции. Соответственно прочность 208, 207, 207 и 205 кг/шт, выход кондиционной фракции 40, 38, 37 и 35%

Использование предлагаемого способа по сравнению с прототипом обеспечивает по цели следующие преимущества в заявляемых пределах: повышается выход фракции окускованного продукта 10-70 мм с 95,5 до 97-98% и кондиционной фракции 20-40 мм с 28-32 до 36-42% средняя прочность на сжатие повышается с 200 до 206-210 кг/шт (примеры 1,4-5, 8 10, 12, 13, 16, 17).

При снижении заявляемых пределов: по дисперсности основного сырья апатитового концентрата до 0,63-0 мм (пример 2), по дисперсности и добавки по содержанию фракции 0-0,074-0 мм до 55% (пример 6), снижении содержания в добавке Р2О5 до 3,5% (пример 9) снижении плотности окускованного продукта до 1350 кг/м3 (пример 14), снижении количества основного сырья апатитового концентрата до 68% (пример 18). Снижается выход фракции 10-70 мм и 20-40 мм соответственно до 96 и 33% прочность снижается до 200-208 кг.

При превышении заявляемых пределов: по дисперсности основного сырья апатитового концентрата до 0,15-0 мм (пример 3), дисперсности добавки по содержанию фракции 0,074-0 мм до 95% (пример 7), повышении содержания Р2О5 в добавке до 22% (пример 11), повышении количества в шихте основного сырья до 92% (пример 19), повышении плотности окускованного продукта до 1850 кг/м3 (пример 15). Эффект остается на уровне заявляемых пределов или ниже, что экономически нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ ФОСФОРА | 1993 |

|

RU2074110C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2182111C2 |

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

| СПОСОБ ОКУСКОВАНИЯ И ГРАНУЛЯЦИИ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2171220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2008 |

|

RU2384547C1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ЭЛЕКТРОВОЗГОНКЕ | 1991 |

|

RU2060931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1994 |

|

RU2081819C1 |

Использование: изобретение относится к термической подготовке фосфатного сырья к электротермическому переделу на желтый фосфор. Сущность: изобретение позволит повысить прочность окускованного продукта и выход кондиционных фракций, для чего используют апатитовый концентрат фракции 0,315-0 мм в количестве 70-90 мас. % от всей шихты. В качестве связующей добавки применяют материалы с содержанием P2O5 4-21%, в которых фракция 0,074-0 мм составляет 60-90%. Затем ведут обжиг подготовленной шихты во вращающейся печи при температуре 1200-1250°С до получения окускованного продукта плотностью 1400-1800 кг/м3. 1 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окускования фосфатного сырья | 1989 |

|

SU1787933A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-20—Публикация

1992-10-14—Подача