Изобретение относится к средствам пломбирования различных объектов железнодорожного транспорта - вагонов, цистерн, контейнеров, складов и др.

Цель изобретения - упрощение, повышение надежности и улучшение эксплуатационных возможностей пломбы.

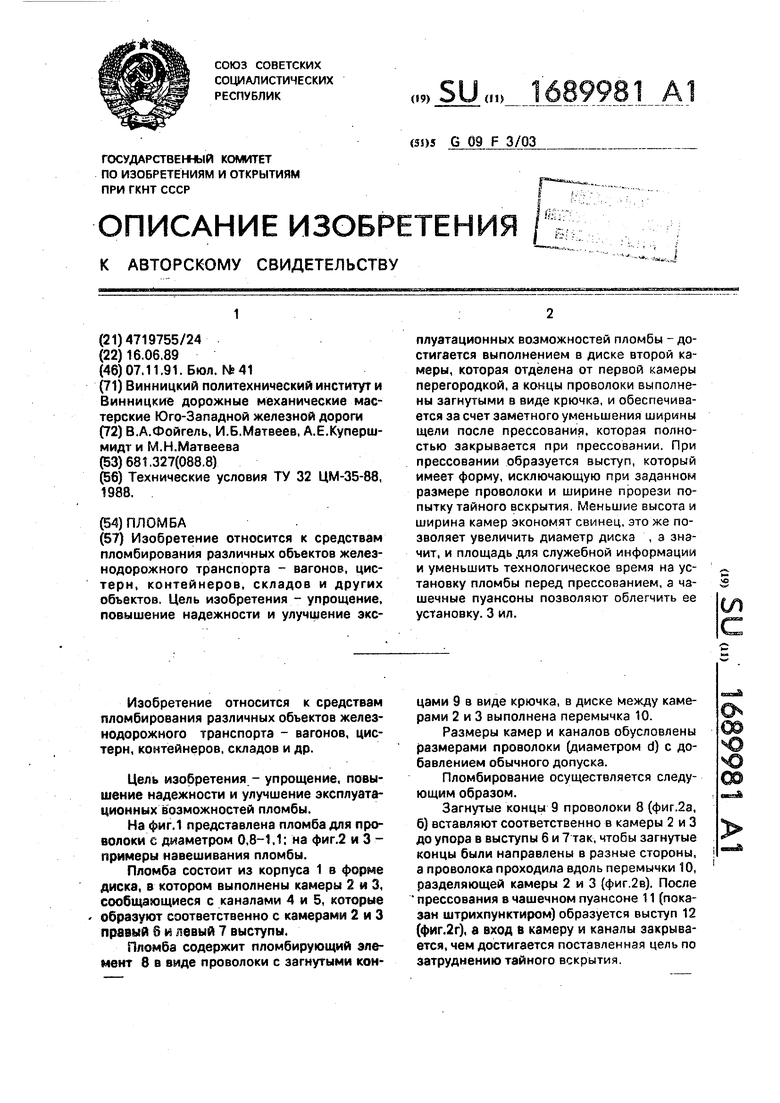

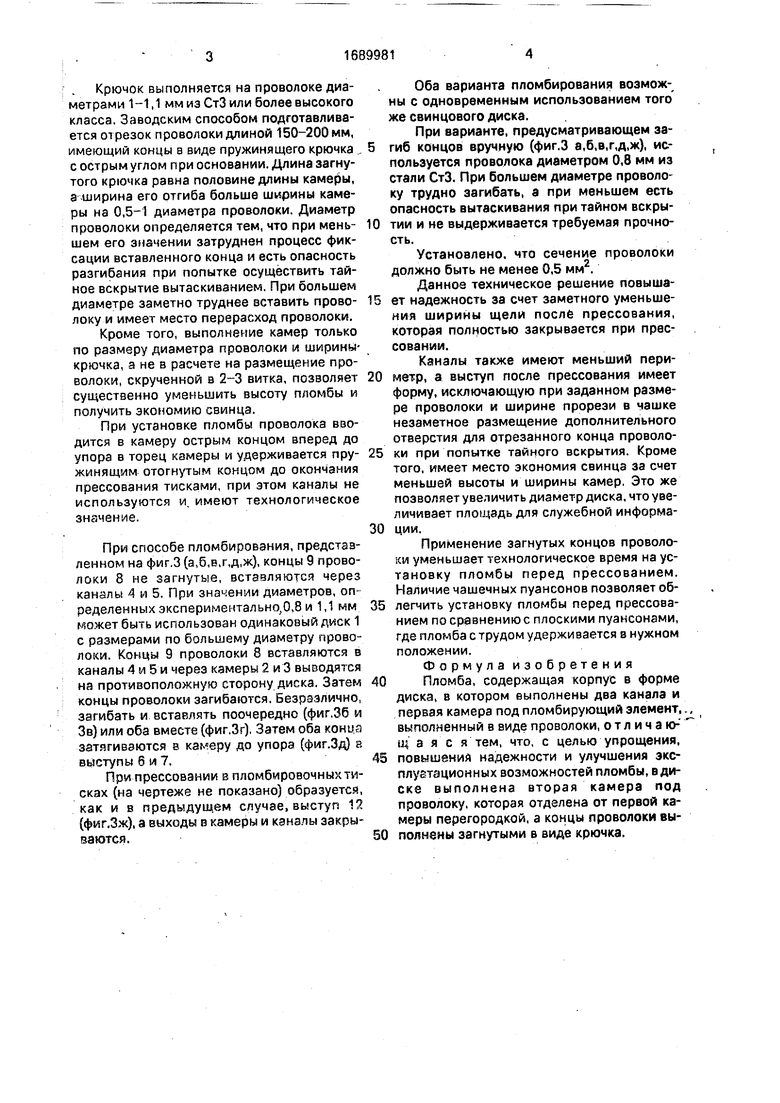

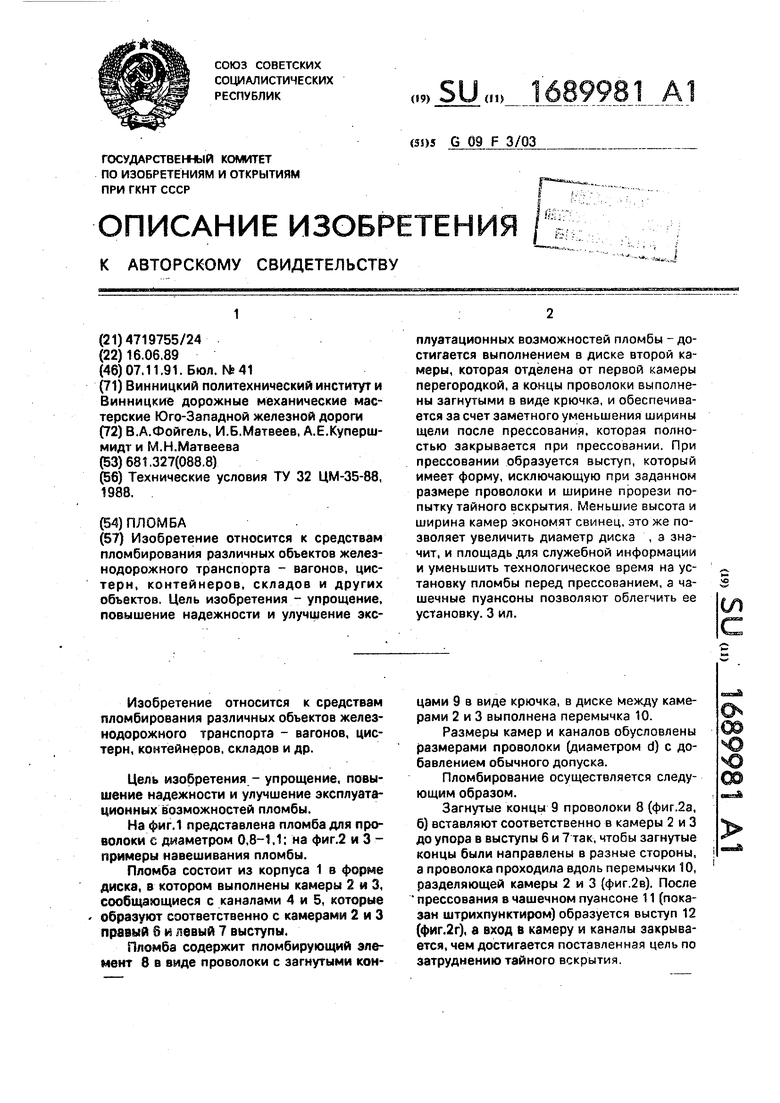

На фиг.1 представлена пломба для проволоки е диаметром 0,8-1,1: на фиг.2 и 3 - примеры навешивания пломбы.

Пломба состоит из корпуса 1 в форме диска, в котором выполнены камеры 2 и 3, сообщающиеся с каналами 4 и 5, которые образуют соответственно с камерами 2 и 3 правый 8 к левый 7 выступы.

Пломба содержит пломбирующий элемент 8 в виде проволоки с загнутыми концами 9 в виде крючка, в диске между камерами 2 и 3 выполнена перемычка 10.

Размеры камер и каналов обусловлены размерами проволоки (диаметром d) с добавлением обычного допуска.

Пломбирование осуществляется следующим образом.

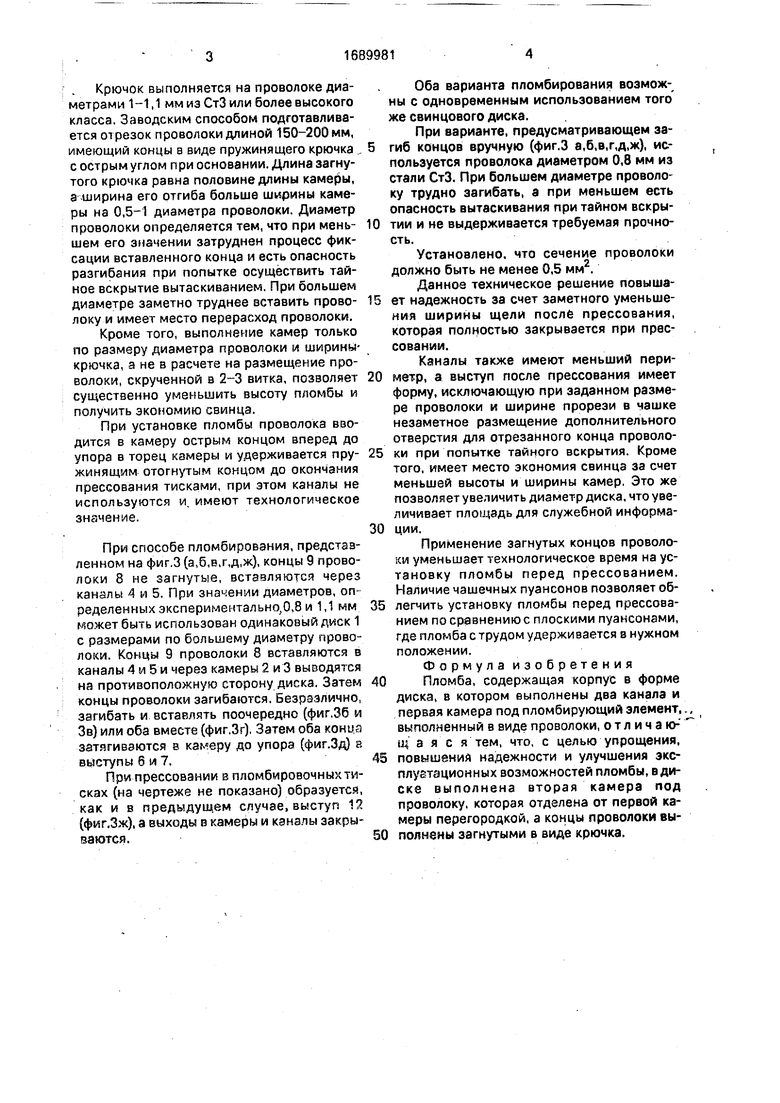

Загнутые концы 9 проволоки 8 (фиг.2а, б) вставляют соответственно в камеры 2 и 3 до упора в выступы 6 и 7 так, чтобы загнутые концы были направлены в разные стороны, а проволока проходила вдоль перемычки 10, разделяющей камеры 2 и 3 (фиг.2в). После прессования в чашечном пуансоне 11 (показан штрихпунктиром) образуется выступ 12 (фиг.2г), а вход в камеру и каналы закрывается, чем достигается поставленная цель по затруднению тайного вскрытия.

Крючок выполняется на проволоке диаметрами 1-1,1 мм из СтЗ или более высокого класса. Заводским способом подготавливается отрезок проволоки длиной 150-200 мм, имеющий концы в виде пружинящего крючка , с острым углом при основании. Длина загнутого крючка равна половине длины камеры, а ширина его отгиба больше ширины камеры на 0,5-1 диаметра проволоки. Диаметр проволоки определяется тем, что при меньшем его значении затруднен процесс фиксации вставленного конца и есть опасность разгибания при попытке осуществить тайное вскрытие вытаскиванием. При большем диаметре заметно труднее вставить проволоку и имеет место перерасход проволоки.

Кроме того, выполнение камер только по размеру диаметра проволоки и ширины- крючка, а не в расчете на размещение проволоки, скрученной в 2-3 витка, позволяет существенно уменьшить высоту пломбы и получить экономию свинца.

При установке пломбы проволока вводится в камеру острым концом вперед до упора в торец камеры и удерживается пружинящим отогнутым концом до окончания прессования тисками, при этом каналы не используются и. имеют технологическое значение.

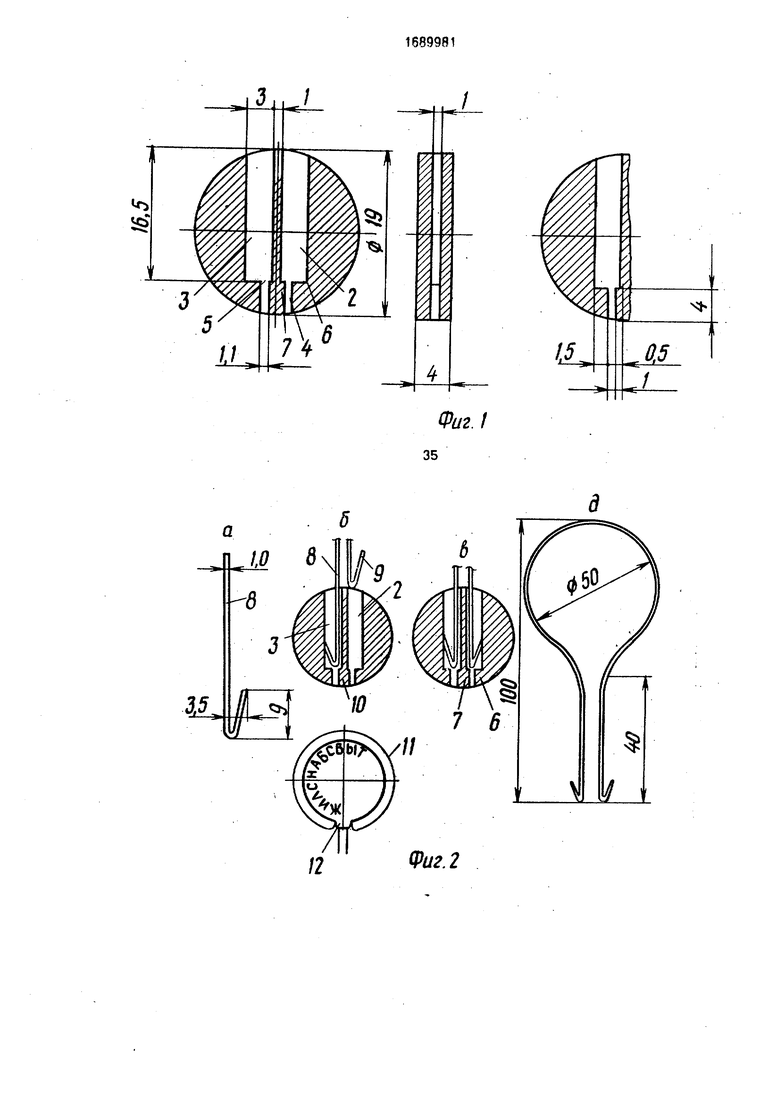

При способе пломбирования, представленном на фиг.З (а,б,в,г,д,ж), концы 9 проволоки 8 не загнутые, вставляются через каналы 4 и 5. При значении диаметров, определенных экспериментального,8 и 1,1 мм может быть использован одинаковый диск 1 с размерами по большему диаметру проволоки. Концы 9 проволоки 8 вставляются в каналы 4 и 5 и через камеры 2 и 3 выводятся на противоположную сторону диска. Затем концы проволоки загибаются. Безразлично, загибать и вставлять поочередно (фиг.Зб и Зв) или оба вместе (фиг.Зг), Затем оба кониа затягиваются в камеру до упора (фиг.Зд) s выступы б и 7,

При прессовании в пломбировочных тисках (на чертеже не показано) образуется, как и в предыдущем случае, выступ 12 (фиг.Зж), а выходы в камеры и каналы закрываются.

Оба варианта пломбирования возможны с одновременным использованием того же свинцового диска.

При варианте, предусматривающем загиб концов вручную (фиг.З а,б,в,г,д,ж), используется проволока диаметром 0,8 мм из стали СтЗ. При большем диаметре проволоку трудно загибать, а при меньшем есть опасность вытаскивания при тайном вскрытип и не выдерживается требуемая прочность.

Установлено, что сечение проволоки должно быть не менее 0,5 мм2.

Данное техническое решение повышает надежность за счет заметного уменьшения ширины щели после прессования, которая полностью закрывается при прессовании.

Каналы также имеют меньший периметр, а выступ после прессования имеет форму, исключающую при заданном размере проволоки и ширине прорези в чашке незаметное размещение дополнительного отверстия для отрезанного конца проволоки при попытке тайного вскрытия. Кроме того, имеет место экономия свинца за счет меньшей высоты и ширины камер. Это же позволяет увеличить диаметр диска, что увеличивает площадь для служебной информации.

Применение загнутых концов проволоки уменьшает технологическое время на установку пломбы перед прессованием. Наличие чашечных пуансонов позволяет облегчить установку пломбы перед прессованием по сравнению с плоскими пуансонами, где пломба с трудом удерживается в нужном положении.

Формула изобретения

Пломба, содержащая корпус в форме диска, в котором выполнены два канала и первая камера под пломбирующий элемент,., выполненный в виде проволоки, отличаю- щ а я с я тем, что, с целью упрощения,

повышений надежности и улучшения эксплуатационных возможностей пломбы, в диске выполнена вторая камера под проволоку, которая отделена от первой камеры перегородкой, а концы проволоки выполнены загнутыми в виде крючка.

ОС

о о со to

«м

«I

1Л

cr

10

а

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОМБА И СПОСОБ ЕЕ НАВЕШИВАНИЯ | 1988 |

|

SU1607615A1 |

| ПЛОМБИРУЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2581817C1 |

| САМОЗАПИРАЮЩАЯСЯ ПЛОМБА ИЗ ПЛАСТМАССЫ | 1991 |

|

RU2029380C1 |

| ВАГОННАЯ ПЛОМБА | 1993 |

|

RU2086001C1 |

| ПЛОМБА | 2002 |

|

RU2232431C2 |

| ПЛОМБА ДЛЯ ВАГОНОВ | 1993 |

|

RU2086002C1 |

| Способ пломбирования зубов | 1988 |

|

SU1805929A3 |

| ПЛОМБИРУЮЩИЙ УЗЕЛ С ЗАЩИТОЙ ОТ ВСКРЫТИЯ | 2019 |

|

RU2770985C1 |

| ОПТИЧЕСКАЯ ПЛОМБА | 1997 |

|

RU2121168C1 |

| Запорно-пломбировочное устройство | 1991 |

|

SU1814684A3 |

Изобретение относится к средствам пломбирования различных объектов железнодорожного транспорта - вагонов, цистерн, контейнеров, складов и других объектов. Цель изобретения - упрощение, повышение надежности и улучшение эксплуатационных возможностей пломбы - достигается выполнением в диске второй камеры, которая отделена от первой камеры перегородкой, а концы проволоки выполнены загнутыми в виде крючка, и обеспечивается за счет заметного уменьшения ширины щели после прессования, которая полностью закрывается при прессовании. При прессовании образуется выступ, который имеет форму, исключающую при заданном размере проволоки и ширине прорези попытку тайного вскрытия. Меньшие высота и ширина камер экономят свинец, это же позволяет увеличить диаметр диска , а значит, и площадь .для служебной информации и уменьшить технологическое время на установку пломбы перед прессованием, а чашечные пуансоны позволяют облегчить ее установку. 3 ил.

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1991-11-07—Публикация

1989-06-16—Подача