Изобретение относится к магнитному разделению веществ и может быть использовано в горнодобывающей, металлургической, химической и пищевой промышленности, атомной и тепловой энергетике для разделения текучих сред на магнитные и немагнитные фракции.

Целью изобретения является повышение эффективности процесса очистки.

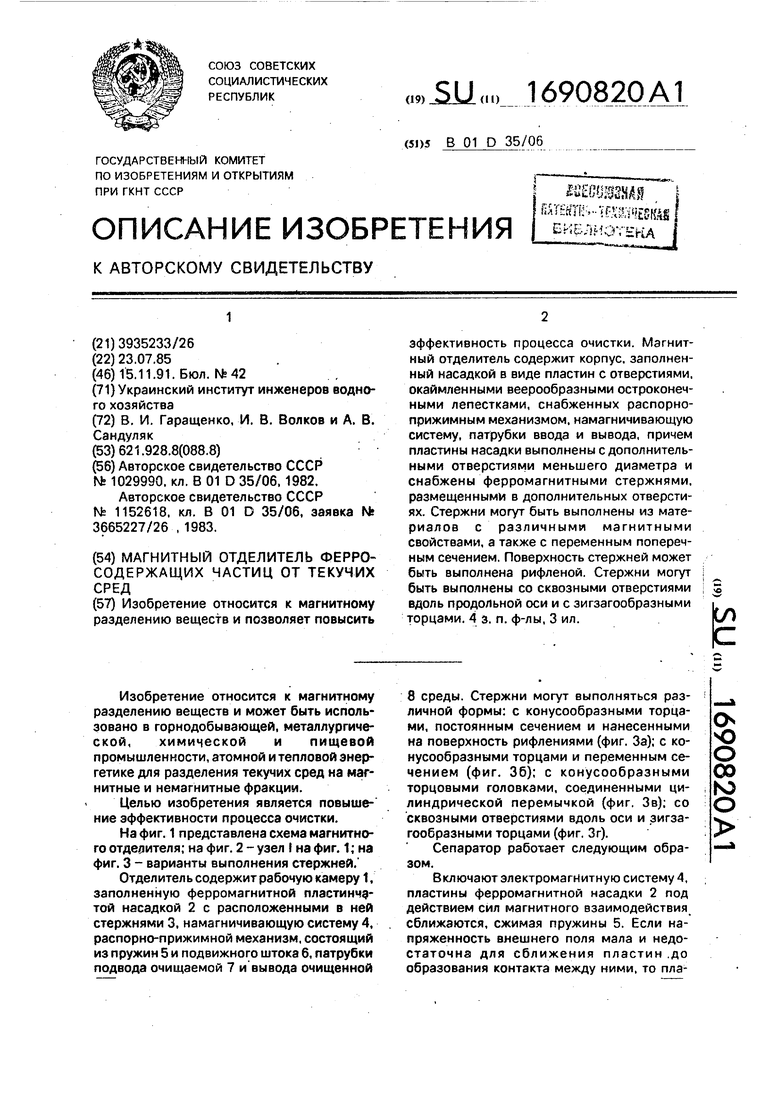

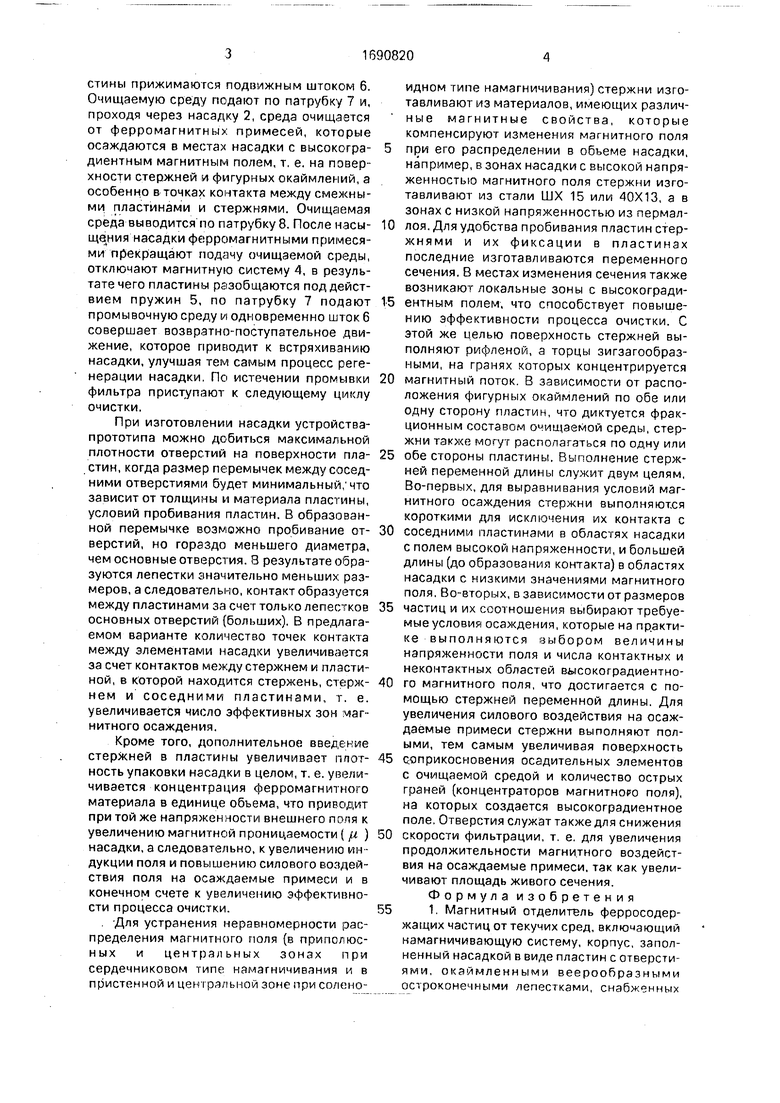

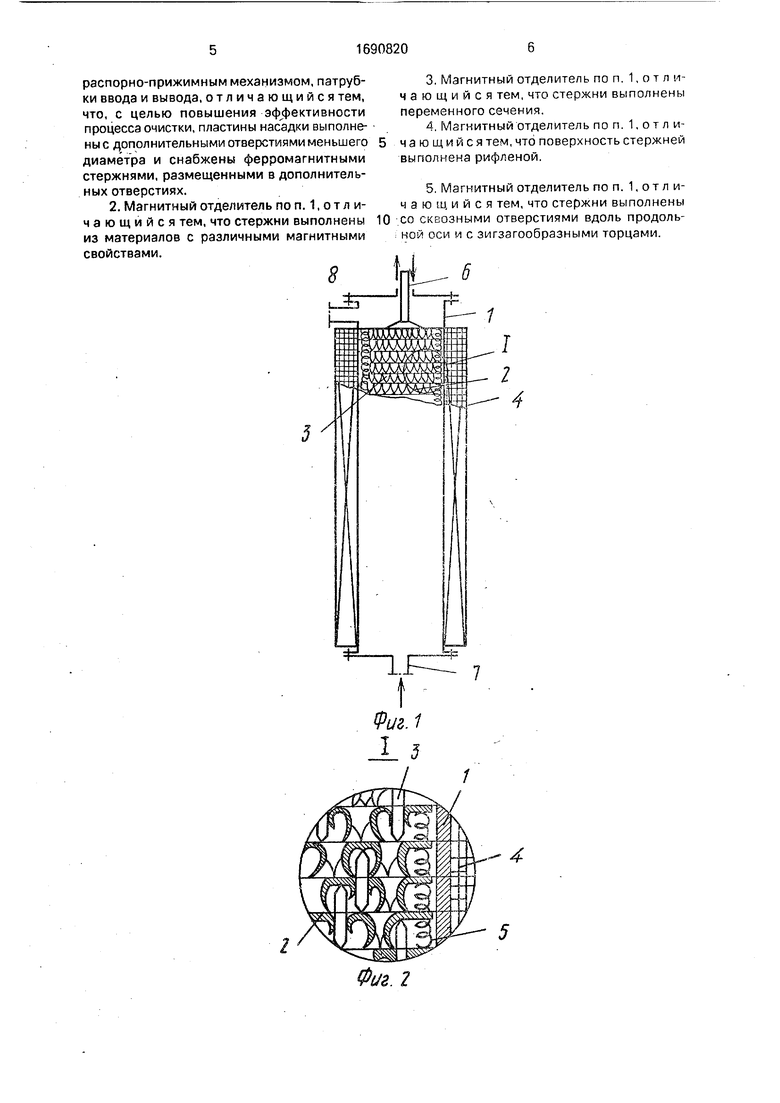

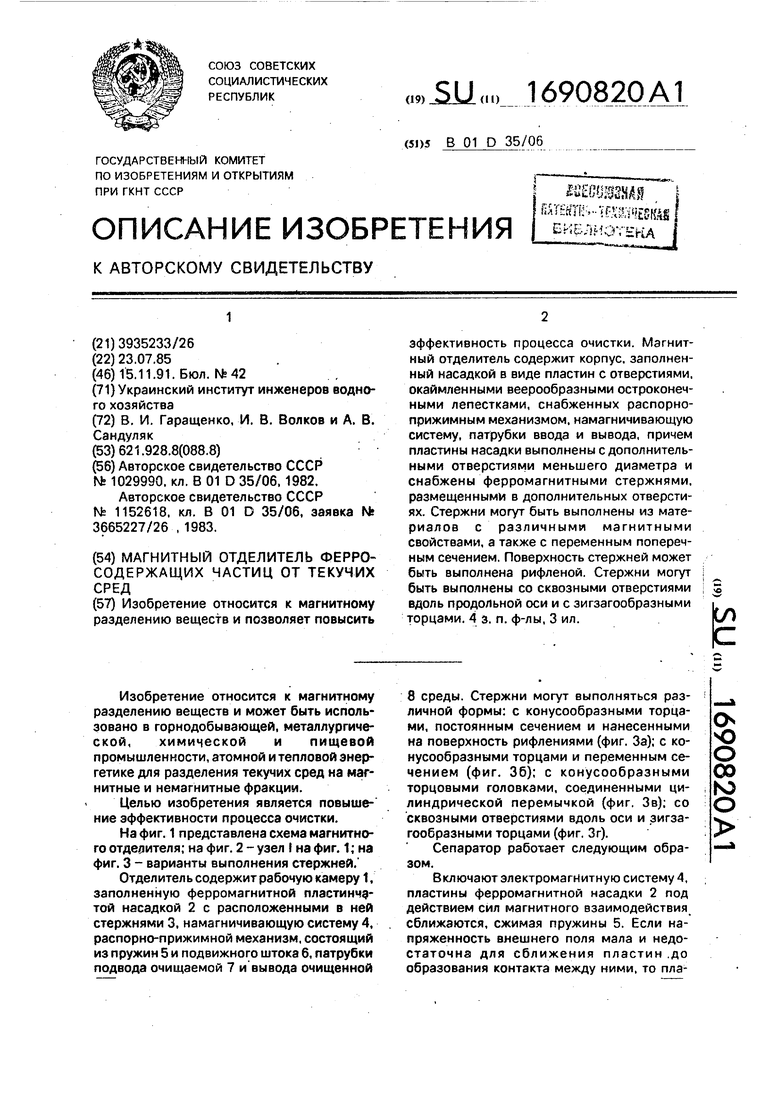

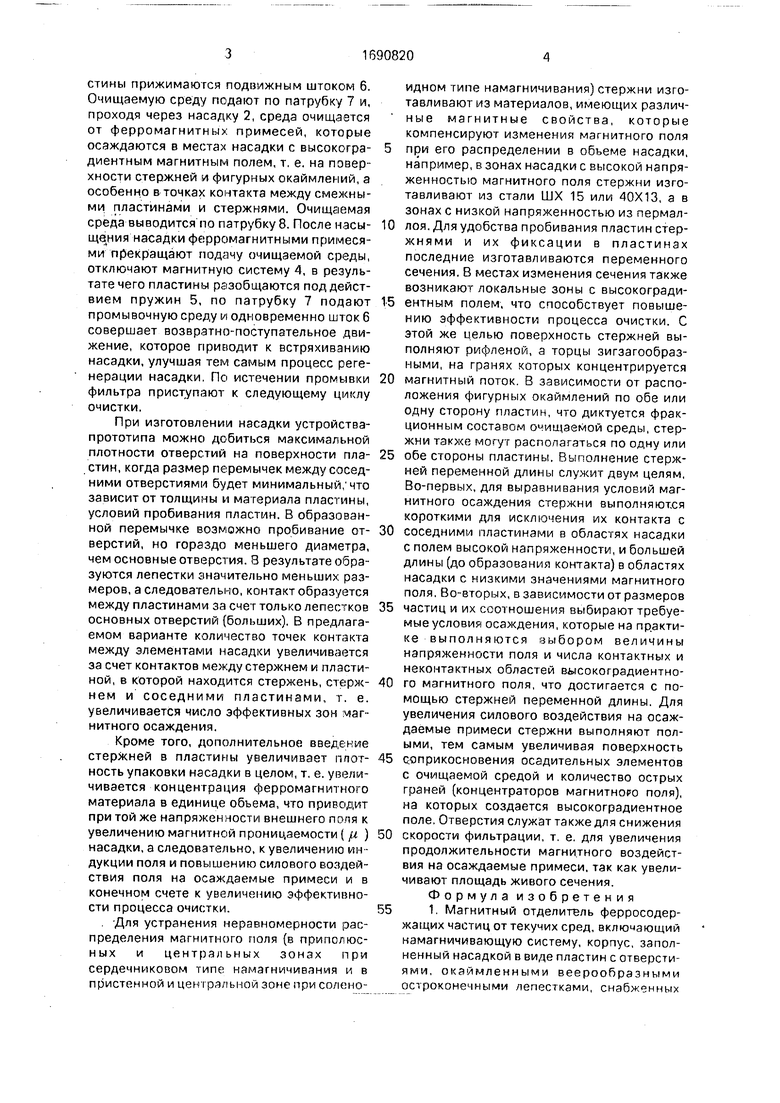

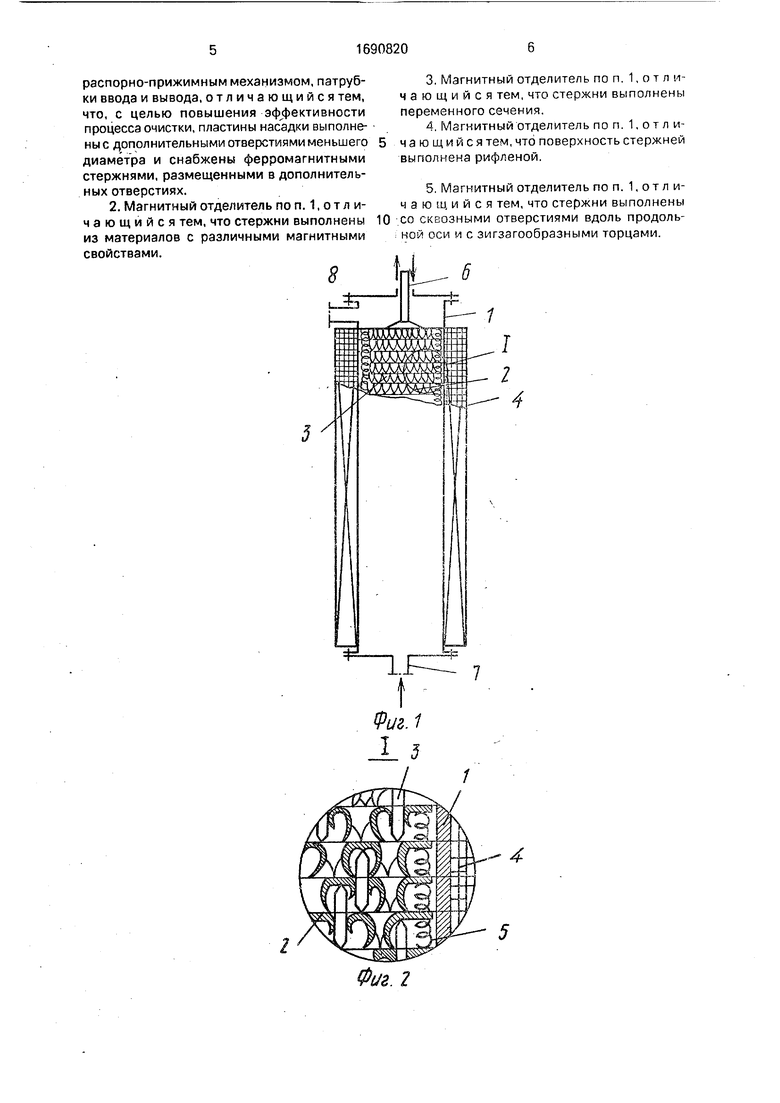

На фиг. 1 представлена схема магнитного отделителя; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - варианты выполнения стержней/

Отделитель содержит рабочую камеру 1. заполненную ферромагнитной пластинчатой насадкой 2 с расположенными в ней стержнями 3, намагничивающую систему 4, распорно-прижимной механизм, состоящий из пружин 5 и подвижного штока 6, патрубки подвода очищаемой 7 и вывода очищенной

8 среды. Стержни могут выполняться различной формы: с конусообразными торцами, постоянным сечением и нанесенными на поверхность рифлениями (фиг. За); с конусообразными торцами и переменным сечением (фиг. 36); с конусообразными торцовыми головками, соединенными цилиндрической перемычкой (фиг. Зв); со сквозными отверстиями вдоль оси и зигзагообразными торцами (фиг. Зг).

Сепаратор работает следующим образом.

Включают электромагнитную систему 4, пластины ферромагнитной насадки 2 под действием сил магнитного взаимодействия сближаются, сжимая пружины 5. Если напряженность внешнего поля мала и недостаточна для сближения пластин .до образования контакта между ними, то плаСЬ Ю О 00 КЭ

О

стины прижимаются подвижным штоком 6, Очищаемую среду подают по патрубку 7 и, проходя через насадку 2, среда очищается от ферромагнитных примесей, которые осаждаются в местах насадки с высокоградиентным магнитным полем, т. е. на поверхности стержней и фигурных окаймлений, а особенно в точках контакта между смежными пластинами и стержнями. Очищаемая среда выводится по патрубку 8. После насы- насадки ферромагнитными примесями прекращают подачу очищаемой среды, отключают магнитную систему 4, в результате чего пластины разобщаются под действием пружин 5, по патрубку 7 подают промывочную среду и одновременно шток 6 совершает возвратно-поступательное движение, которое приводит к встряхиванию насадки, улучшая тем самым процесс регенерации насадки. По истечении промывки фильтра приступают к следующему циклу очистки.

При изготовлении насадки устройства- прототипа можно добиться максимальной плотности отверстий на поверхности пластин, когда размер перемычек между соседними отверстиями будет минимальный;что зависит от толщины и материала пластины, условий пробивания пластин. В образованной перемычке возможно пробивание отверстий, но гораздо меньшего диаметра, чем основные отверстия. В результате образуются лепестки значительно меньших размеров, а следовательно, контакт образуется между пластинами за счет только лепестков основных отверстий (больших). В предлагаемом варианте количество точек контакта между элементами насадки увеличивается за счет контактов между стержнем и пластиной, в которой находится стержень, стержнем и соседними пластинами, т. е. увеличивается число эффективных зон магнитного осаждения.

Кроме того, дополнительное введение стержней в пластины увеличивает плотность упаковки насадки в целом, т. е. увеличивается концентрация ферромагнитного материала в единице объема, что приводит при той же напряженности внешнего поля к увеличению магнитной проницаемости (i ) насадки, а следовательно, к увеличению индукции поля и повышению силового воздействия поля на осаждаемые примеси и в конечном счете к увеличению эффективности процесса очистки.

, -Для устранения неравномерности распределения магнитного поля (в приполюсных и центральных зонах при сердечниковом типе намагничивания и в пристенной и центральной зоне при солено

идном типе намагничивания) стержни изготавливают из материалов, имеющих различ- ные магнитные свойства, которые компенсируют изменения магнитного поля

при его распределении в объеме насадки, например, в зонах насадки с высокой напряженностью магнитного поля стержни изготавливают из стали ШХ 15 или 40X13, а в зонах с низкой напряженностью из пермал0 лоя. Для удобства пробивания пластин стер- жнями и их фиксации в пластинах последние изготавливаются переменного сечения. В местах изменения сечения также возникают локальные зоны с высокогради5 ентным полем, что способствует повышению эффективности процесса очистки. С этой же целью поверхность стержней выполняют рифленой, а торцы зигзагообразными, на гранях которых концентрируется

0 магнитный поток. В зависимости от расположения фигурных окаймлений по обе или одну сторону пластин, что диктуется фракционным составом очищаемой среды, стержни также могут располагаться по одну или

5 обе стороны пластины. Выполнение стержней переменной длины служит двум целям, Во-первых, для выравнивания условий магнитного осаждения стержни выполняются короткими для исключения их контакта с

0 соседними пластинами в областях насадки с полем высокой напряженности, и большей длины (до образования контакта) в областях насадки с низкими значениями магнитного поля. Во-вторых, в зависимости от размеров

5 частиц и их соотношения выбирают требуемые условия осаждения, которые на практике выполняются выбором величины напряженности поля и числа контактных и неконтактных областей высокоградиентно0 го магнитного поля, что достигается с помощью стержней переменной длины. Для увеличения силового воздействия на осаждаемые примеси стержни выполняют полыми, тем самым увеличивая поверхность

5 соприкосновения осадительных элементов с очищаемой средой и количество острых граней (концентраторов МЭГНИТНОРО поля), на которых создается высокоградиентное поле. Отверстия служат также для снижения

0 скорости фильтрации, т. е. для увеличения продолжительности магнитного воздействия на осаждаемые примеси, так как увеличивают площадь живого сечения. Формула изобретения

5 1. Магнитный отделитель ферросодер- жащих частиц от текучих сред, включающий намагничивающую систему, корпус, заполненный насадкой в виде пластин с отверсти- ями, окаймленными веерообразными остроконечными лепестками, снабженных

распорно-прижимным механизмом, патрубки ввода и вывода, отличающийся тем, что. с целью повышения эффективности процесса очистки, пластины насадки выполнены с дополнительными отверстиями меньшего диаметра и снабжены ферромагнитными стержнями, размещенными в дополнительных отверстиях.

2. Магнитный отделитель по п. отличающийся тем, что стержни выполнены из материалов с различными магнитными свойствами.

0

3.Магнитный отделитель поп. отличающийся тем, что стержни выполнены переменного сечения.

4.Магнитный отделитель поп. 1, о т л и- чающийся тем, что поверхность стержней выполнена рифленой,

5.Магнитный отделитель по п. 1, о т л и- чающийся тем, что стержни выполнены со сквозными отверстиями вдоль продольной оси и с зигзагообразными торцами.

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный фильтр-осадитель | 1985 |

|

SU1263305A1 |

| Магнитный железоотделитель | 1983 |

|

SU1152618A1 |

| Устройство для отделения ферромагнитных продуктов коррозии от жидкостей и газов | 1985 |

|

SU1286286A1 |

| Электромагнитный сепаратор | 1982 |

|

SU1333413A1 |

| Осадитель магнитовосприимчивых примесей | 1989 |

|

SU1607885A1 |

| Сепаратор-осадитель | 1982 |

|

SU1082485A1 |

| Электромагнитный фильтр-осадитель | 1988 |

|

SU1572679A1 |

| Способ электромагнитного осаждения примесей и устройство для его осуществления | 1985 |

|

SU1326315A1 |

| Магнитный фильтр | 1985 |

|

SU1286246A1 |

| Фильтр | 1985 |

|

SU1257059A1 |

Изобретение относится к магнитному разделению веществ и позволяет повысить эффективность процесса очистки. Магнитный отделитель содержит корпус, заполненный насадкой в виде пластин с отверстиями, окаймленными веерообразными остроконечными лепестками, снабженных распорно- прижимным механизмом, намагничивающую систему, патрубки ввода и вывода, причем пластины насадки выполнены с дополнительными отверстиями меньшего диаметра и снабжены ферромагнитными стержнями, размещенными в дополнительных отверстиях. Стержни могут быть выполнены из материалов с различными магнитными свойствами, а также с переменным поперечным сечением. Поверхность стержней может быть выполнена рифленой. Стержни могут быть выполнены со сквозными отверстиями вдоль продольной оси и с зигзагообразными торцами. 4 з. п. ф-лы, 3 ил.

Фиг. 2

a 5 д Фиг. 5

| Электромагнитный фильтр | 1982 |

|

SU1029990A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитный железоотделитель | 1983 |

|

SU1152618A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1985-07-23—Подача