Изобретение относится к машиностроению и предназначено для систем сопутству- ющего местного нагрева кольцевых сварных стыков крупногабаритных цилиндрических изделий

Цель изобретения - повышение качества сварки путем повышения точности поддержания теплового режима процесса.

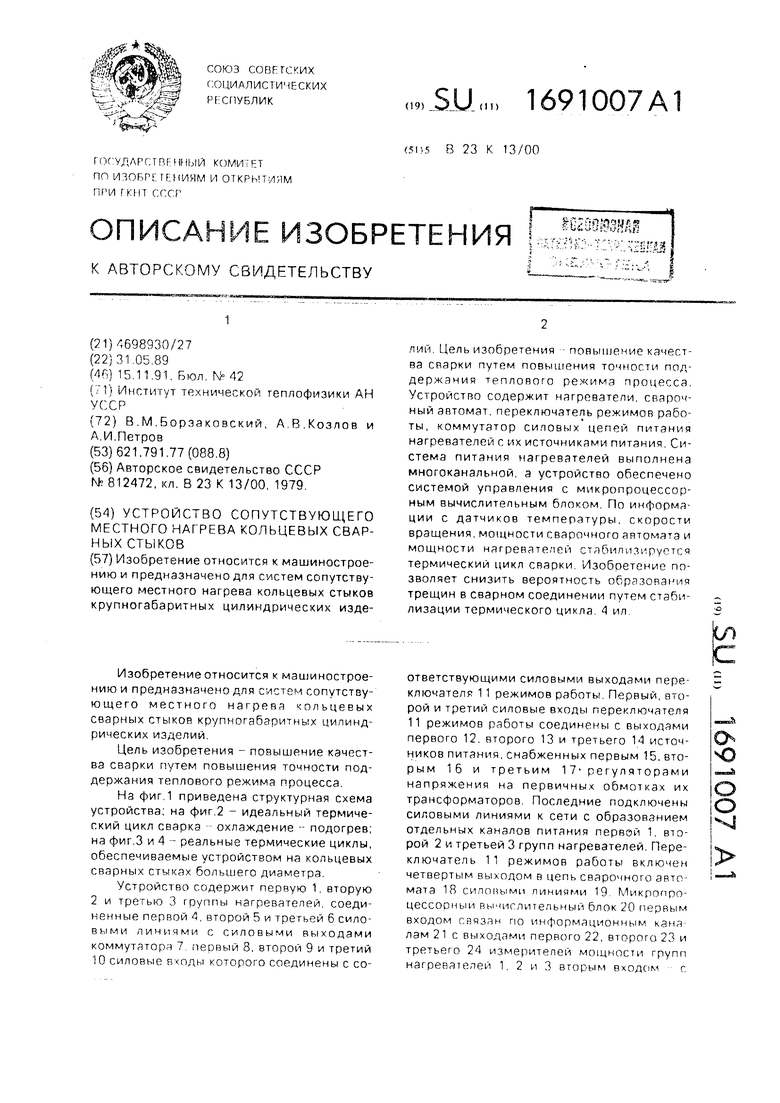

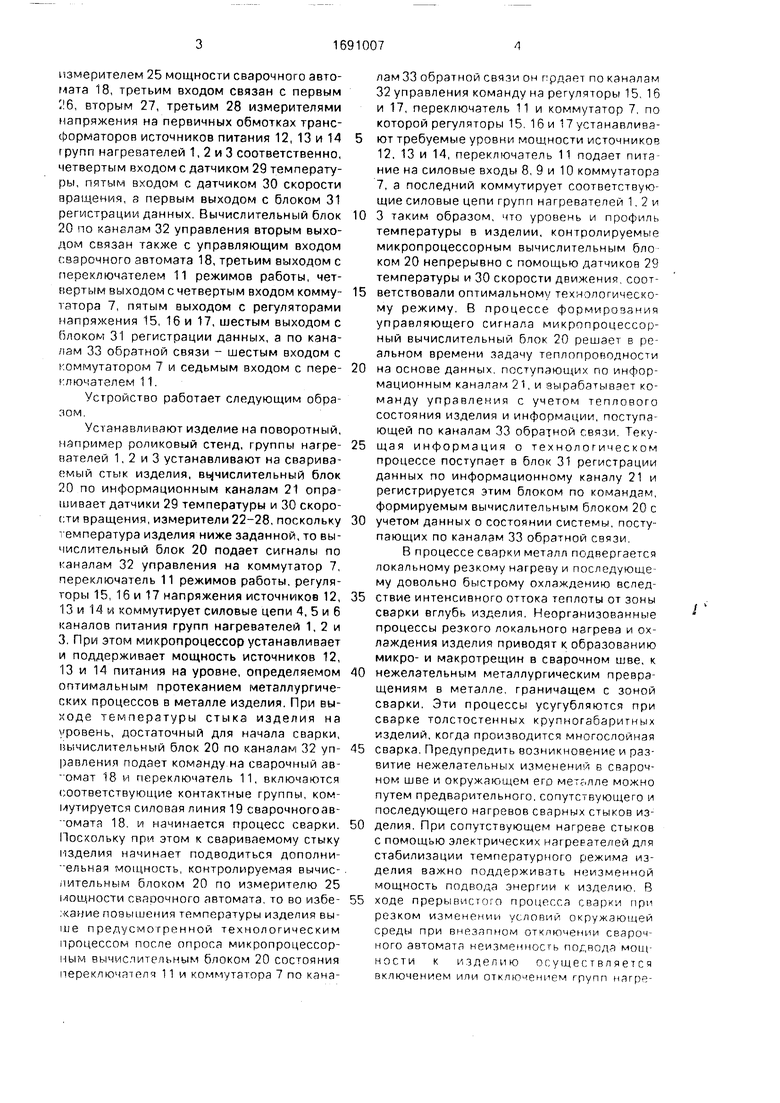

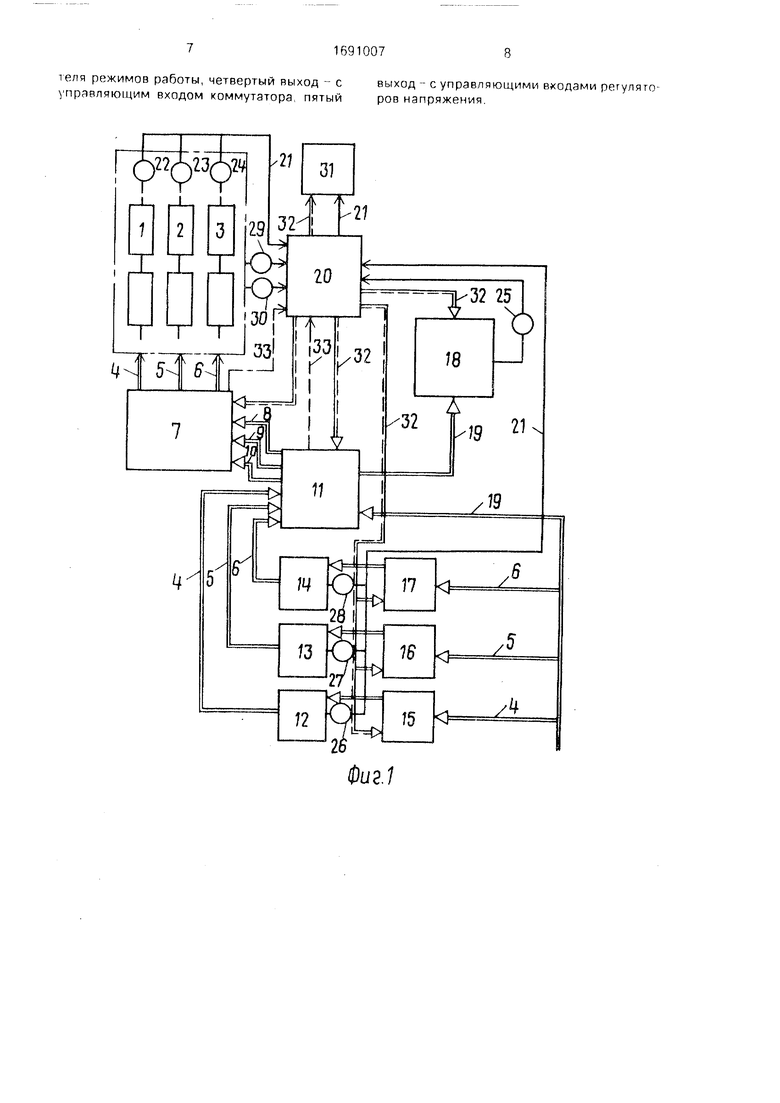

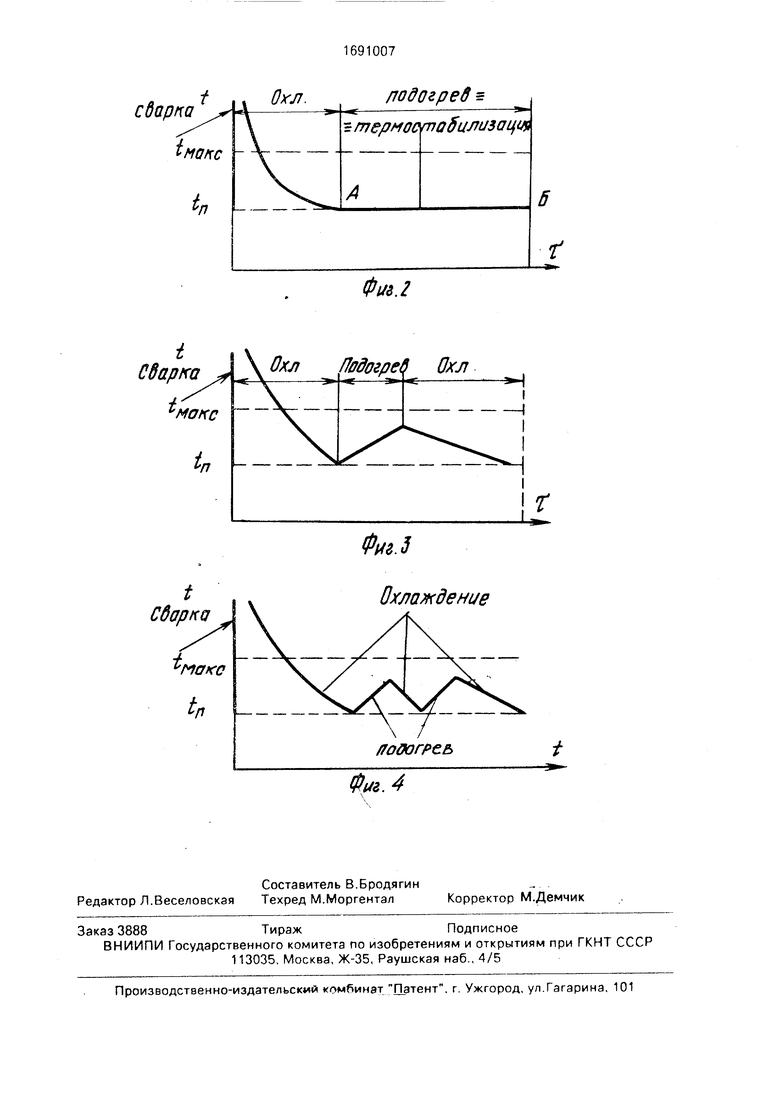

На фиг 1 приведена структурная схема устройства: на фиг 2 - идеальный термический цикл сварка охлаждение - подогрев; на фиг.З и 4 - реальные термические циклы, обеспечиваемые устройством на кольцевых сварных стыках большего диаметра

Устройство содержит первую 1, вторую 2 и третью 3 группы нагревателей соединенные первой 4, второй 5 и третьей 6 силовыми линиями с силовыми выходами коммутатора 7 пеовыи 8, второй 9 и третий 10 силовые которого соединены с соответствующими силовыми выходами переключателя 11 режимов работы Первый, второй и третий силовые входы переключателя 11 режимов работы соединены с выходами первого 12. второго 13 и третьего 14 источников питания, снабженных первым 15. вторым 16 и третьим 17- регулятора ми напряжения на первичных обмотках их трансформаторов Последние подключены силовыми линиями к сети с образованием отдельных каналов питания первой 1, второй 2 и третьей 3 групп нагревателей. Переключатель 11 режимов работы включен четвертым выходом в цепь сварочного автомата 18 ситовыми линиями 19 Микропро- цессооныи вычислительный блок 20 первым входом связан по информационным капа лам 21 с выходами первого 22, второго 23 и третьего 24 измерителей мощности групп нагревателей 1 2 и 3 вторым входом г

«,3;

О

о

VI

измерителем 25 мощности сварочного авто- пата 18, третьим входом связан с первым 6, вторым 27, третьим 28 измерителями напряжения на первичных обмотках транс- Форматоров источников питания 12, 13 и 14 г рупп нагревателей 1, 2 и 3 соответственно, четвертым входом с датчиком 29 температуры, пятым входом с датчиком 30 скорости вращения, з первым выходом с блоком 31 регистрации данных. Вычислительный блок 20 по каналам 32 управления вторым выходом связан также с управляющим входом сварочного автомата 18, третьим выходом с переключателем 11 режимов работы, четвертым выходом с четвертым входом коммутатора 7, пятым выходом с регуляторами напряжения 15, 16 и 17, шестым выходом с блоком 31 регистрации данных, а по каналам 33 обратной связи - шестым входом с коммутатором 7 и седьмым входом с переключателем 11.

Устройство работает следующим образом,

Устанавливают изделие на поворотный, например роликовый стенд, группы нагревателей 1, 2 и 3 устанавливают на свариваемый стык изделия, вычислительный блок 20 по информационным каналам 21 опрашивает датчики 29 температуры и 30 скорости вращения, измерители 22-28, поскольку температура изделия ниже заданной, то вычислительный блок 20 подает сигналы по каналам 32 управления на коммутатор 7, переключатель 11 режимов работы, регуляторы 15, 16 и 17 напряжения источников 12, 13 и 14 и коммутирует силовые цепи 4, 5 и 6 каналов питания групп нагревателей 1, 2 и 3. При этом микропроцессор устанавливает и поддерживает мощность источников 12, 13 и 14 питания на уровне, определяемом оптимальным протеканием металлургических процессов в металле изделия. При выходе температуры стыка изделия на уровень, достаточный для начала сварки, вычислительный блок 20 по каналам 32 управления подает команду на сварочный ав- омат 18 и переключатель 11, включаются соответствующие контактные группы, коммутируется силовая линия 19 сварочногоав- омата 18. и начинается процесс сварки. Поскольку при этом к свариваемому стыку изделия начинает подводиться дополни- ельная мощность, контролируемая вычислительным блоком 20 по измерителю 25 мощности сварочного автомата, то во избежание повышения температуры изделия выше предусмотренной технологическим процессом после опроса микропроцессорным вычислительным блоком 20 состояния переключателя 11 и коммутатора 7 по каналам 33 обратной связи он грдает по каналам 32 управления команду на регуляторы 15, 16 и 17, переключатель 11 и коммутатор 7, по которой регуляторы 15. 16 и 17 устанавливают требуемые уровни мощности источников 12, 13 и 14, переключатель 11 подает питание на силовые входы 8, 9 и 10 коммутатора 7, а последний коммутирует соответствующие силовые цепи групп нагревателей 1. 2 и

0 3 таким образом, что уровень и профиль температуры в изделии, контролируемые микропроцессорным вычислительным бло ком 20 непрерывно с помощью датчиков 29 температуры и 30 скорости движения, соот5 ветствовали оптимальному технологическому режиму. В процессе формирования управляющего сигнала микропроцессорный вычислительный блок 20 решает в реальном времени задачу теплопроводности

0 на основе данных, поступающих по информационным каналам 21, и зырабатывает команду управления с учетом теплового состояния изделия и информации, поступающей по каналам 33 обратной связи. Теку5 щая информация о технологическом процессе поступает в блок 31 регистрации данных по информационному каналу 21 и регистрируется этим блоком по командам, формируемым вычислительным блоком 20 с

0 учетом данных о состоянии системы, поступающих по каналам 33 обратной связи.

В процессе сварки металл подвергается локальному резкому нагреву и последующему довольно быстрому охлаждению вспед5 ствие интенсивного оттока теплоты от зоны сварки вглубь изделия. Неорганизованные процессы резкого локального нагрева и охлаждения изделия приводят к образованию микро- и макротрещин в сварочном шве, к

0 нежелательным металлургическим превращениям в металле, граничащем с зоной сварки. Эти процессы усугубляются при сварке толстостенных крупногабаритных изделий, когда производится многослойная

5 сварка. Предупредить возникновение и развитие нежелательных изменений в сварочном шве и окружающем его металле можно путем предварительного, сопутствующего и последующего нагревов сварных стыков из0 делия. При сопутствующем нагреве стыков с помощью электрических нагревателей для стабилизации температурного режима изделия важно поддерживать неизменной мощность подвода энергии к изделию. В

5 ходе прерывистого процесса сварки при резком изменении условий окружающей среды при внезапном отключении сварочного автомата неизменность подвода мощности к изделию осуществляется включением или отключением групп натревателей 1, 2 и 3, а при плавном изменении мощности сварочного автомата 18 или условий окружающей среды - изменением мощ- ности нагревателей. Задача выбора оптимального температурного режима из- делия в создавшихся условиях при минимально возможных энергозатратах решается в реальном времени микропроцессорным вычислительным блоком 20 на основе анализа данных измерений темпе- ратуры свариваемых стыков изделия, скорости движения поверхности изделия относительно сварочного автомата и нагревателей при его вращении на роликовом поворотном стенде, мощностей нагревате- лей и сварочного автомата.

Основной задачей местного подогрева при сварке низколегированных ста л ей является поддержание в течение процесса свар- ки и заданного времени после его окончания значений температуры всех точек сварного шва и околошовной зоны в пределах tn-tMaxc (фиг,2). Эти ограничения температуры связаны по tn с требованием предотвращения появления холодных тре- щин в сварных соединениях, по twaxc с необходимостью сохранения требуемых свойств металла свар+ных соединений. Идеальным будет термический цикл сварка - охлаждение - подогрев, который обеспечи- вает вид зависимости температуры шва от времени t (г) , см. фиг.2

Подогрев в идеальном цикле вырождается в термостабилизацию (участок А-Б на фиг.2) и лишь компенсирует охлаждение околошовной зоны и шва за счет теплоотдачи в окружающий воздух и теплопроводности в металле.

Для обеспечения такого цикла нагреватели должны охватывать почти весь пери- метр сварного соединения за исключением небольшого участка после сварочного автомата. Такой цикл обеспечивает минимум затрат энергии на подогрев. К нагревателям предъявляются два требования: величина предельной удельной поверхностной мощности нагревателей не должна приводить к превышению допустимого для металла градиента температуры; суммарная мощность нагревателей должна быть достаточной для обеспечения неравенства t ( г ).tn (см. . фиг.2, 3 и 4).

На практике, особенно при сварке изделий больших диаметров, обеспечение полного схватывания периметра нагревателями требует сложной оснастки, Для упрощения последней нагревателями подогревают только часть периметра. При этом затраты энергии на подогрев возрастают (фиг.З).

Тепловые процессы при подогреве, сварке и охлаждении были подробно исследованы, получена экономическая математическая модель тепловых процессов, реализуемая в микропроцессорном вычислительном блоке 20 в реальном масштабе времени.

Сущность алгоритма заключается в стабилизации температуры сварного соединения. Такие алгоритмы известны в теории автоматического регулирования. Модель используется для определения и необходимых уточнений коэффициентов, используемых в выбранном алгоритме.

Поддержание требуемых значений температуры обеспечивает необходимые прочностные свойства

Применение изобретения обеспечивает высокую точность соблюдения технологиче- ского процесса, оптимальные режимы сварки, что, соответственно, ведет к повышению качества сварки независимо от внешних условий для широкого диапазона толщин свариваемых изделий.

Формула изобретения

Устройство сопутствующего местного нагрева кольцевых сварных стыков, содержащее датчики температуры зоны и скорости перемещения стыка, нагреватель с его источником питания, сварочный автомат, микропроцессорный вычислительный блок, первый выход которого соединен с блоком регистрации данных, второй выход - с входом управления сварочного автомата, первый вход - с датчиком температуры, второй вход - с датчиком скорости перемещения, о - тличающееся тем, что, с целью повышения качества сварки путем повышения точности поддержания теплового режима процесса, оно снабжено п нагревателями с их источниками питания, п измерителями мощности нагревателей, а также п канапами, включающими последовательно соединенные регулятор напряжения, измеритель напряж-ения источника питания, а также переключатель режима работы, коммутатор и датчик мощности сварочного автомата, причем каждый канал через последовательно соединенные переключатель режима работы и коммутатор подключен к соответствующему нагревателю, причем третий вход микропроцессорного вычислительного блока соединен с измерителями напряжения источника питания, четвертый вход - с датчиком мощности сварочного автомата, пятый вход - с измерителями мощности нагревателей, а третий выход - с управляющим входом переключателя режимов работы, четвертый выход - с выход - с управляющими входами регулято- управляющим входом коммутатора, пятый ров напряжения.

ОМ.

in

подогрев

термос(лс1§цлиз(Щ1я

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ РЕЗАНИЕМ | 2003 |

|

RU2245927C1 |

| Устройство индукционного нагрева при обработке поверхности детали резанием | 2018 |

|

RU2679861C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2557041C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| СИСТЕМА УПРАВЛЕНИЯ СВАРОЧНЫМ ПРОЦЕССОМ | 1990 |

|

RU2126737C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

Изобретение относится к машиностроению и предназначено для систем сопутствующего местного нагрева кольцевых стыков крупногабаритных цилиндрических изделим Цель изобретения повышение качества сварки путем повышения точности поддержания теплового режима процесса Устройство содержит нагреватели, сварочный автомат, переключатель режимов работы, коммутатор силовых цепей питания нагревателей с их источниками питания Система питания нагревателей выполнена многоканальной, а устройство обеспечено системой управления с микропроцессорным вычислительным блоком По информации с датчиков температуры, скорости вращения, мощности сварочного автомата и мощности нагревателей стабилизируется термический цикл сварки Изобоетение позволяет снизить вероятность образования трещин в сварном соединении путем стабилизации термического цикла 4 ил

t Сварка

Охл Подогрев Охл

t

макс

in

t Сборка

/

макс

tn

Фиг. 2

-Ц

Г

Фм.З

Охлаждение

ffooorpee

Фм.4

| Способ автоматического регулирова-Ния пРОцЕССА ВыСОКОчАСТОТНОй CBAP-Ки и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU812472A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-31—Подача