(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулировки теплового режима высокочастотной сварки прямошовных труб | 1979 |

|

SU863249A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1984 |

|

SU1186434A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1976 |

|

SU572349A1 |

| Способ наложения сварной оболочки на электрический кабель | 1985 |

|

SU1300573A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

| Способ контроля и автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU709297A1 |

Изобретение относится к металлургии и может быть использовано при производстве прямошовных труб методом высокочастотной сварки.

Известны способы автоматичейкого регулирования процесса высокочастотной, сварки труб, при которых изменяют мощность, подводимую к нагревательному устройству, в зависимости от интегрального потока излучения, воспринимаемого фотопирометрическим датчиком . Недостатком данного способа является то, что датчик располагается в непосредственной близости от сварки, это неблагоприятно сказывается на его надежности и работоспособности. Кроме того,показания фотопирометрического датчика, установленного близко от очага сварки, зависят от множества факторов, не оказывсиощих заметного влияния на процесс сварки: выплески металла, пыль, пары воды и другие факторы, присутствующие в зоне сварки и визирования.

Наиболее близким по техническоп сущности к изобретению является способ автоматического регулирования

процесса высокочастотной сварки, при котором изменяют мощность источника нагрева в зависимости от величины, характеризуквдей температуру сварного шва за очагом сварк.и и устройство для осуществления этого способа, со.держсвцее .фотопирометрический датчик и последовательно соединенные задатчик, элемент сравнения, усилительно0преобразующее устройство, источник нагрева и нагревательное устройство 21 .

Однако данное техническое решение не обеспечивает достаточной точнос5ти регулирования.

Цель изобретения - повышение точности регулирования.

С этой целью измеряют температуру сварного шва в двух различных точках,

0 .измеряют также скорость движения трубы меходу этими точками, а мощность источника нагрева изменяют в зависимости от отклонения от.заданного 5 значения величины б, определяемой из соотношения

Ыа11-

6 :

WWV

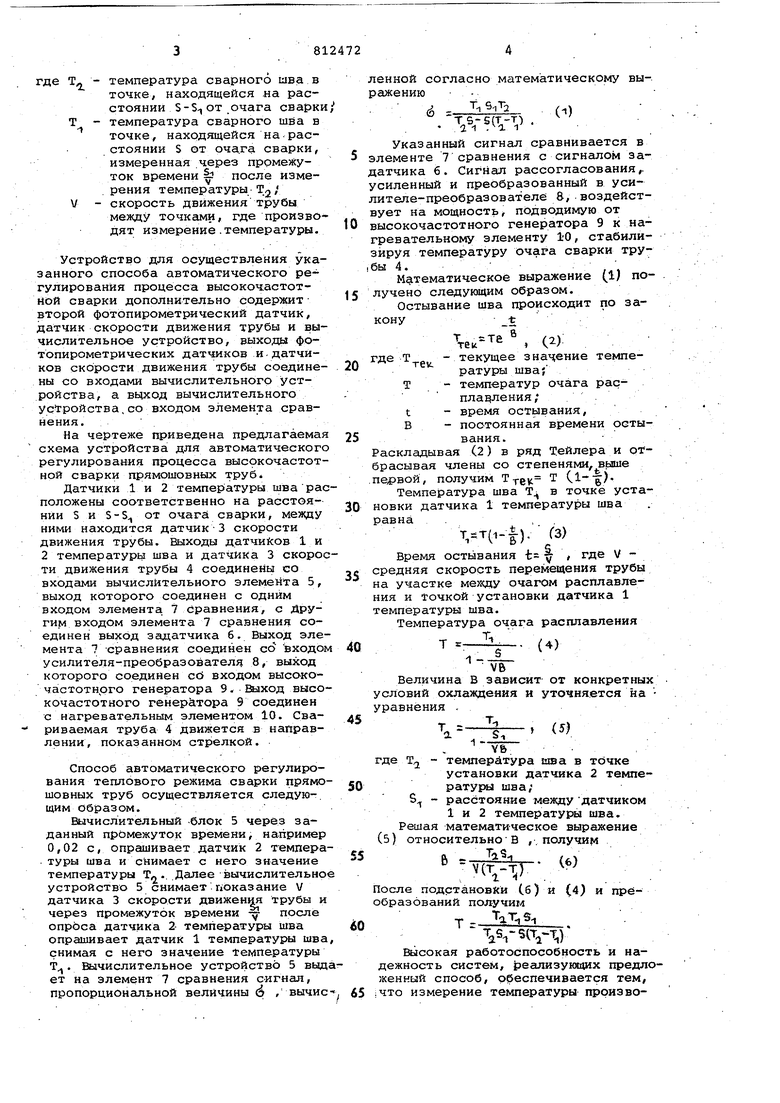

30 где Т - температура сварного шва в точке, находящейся .на расстоянии S-S-, от очага сварки Т - температура сварного шва в точке, находящейся на расстоянии S от оча.га сварки, измеренная .через промежуток времени после иэме. рения температуры TjА V - скорость движения трубы между точками, где производят измерение.температуры. Устройство для осуществления указанного способа автоматического регулирования процесса высокочастотной сварки дополнительно содержитвторой фотопирометрический датчик, датчик скорости движения трубы и вычислительное устройство, выходы фотопирометрических датчиков и.датчиков скорости движения трубы соединены со входами вычислительного устройства, а вьдход вычислительного устройстаа,со входом элемента сравнения. На чертеже приведена предлагаемая схема устройства для автоматического регулирования процесса высокочастотной сварки прямошовных труб. Датчики 1 и 2 температуры шва рас положены соответственно на расстоянии S и S-S от очага сварки, меяоду ними находится датчик3 скорости движения трубы. Выходы датчиков 1 и 2 температуры шва и датчика 3 скорос ти движения трубы 4 соединены со входами вычислительного элемента 5, выход которого соединен с одним входом элемента. 7 Сравнения/ с Другим входом элемента 7 сравнения соединен выход задатчика б. Выход эле мента 7 сравнения соединен со входо усилителя-преобразователя 8, выход которого соединен ей входом высокочастотнрго генератора 9. ааход высо кочастотного генератора 9 соединен с нагревательным элементом 10. Свариваемая труба 4 движется в направлении, показанном стрелкой. Способ автоматического регулирювания теплового режима сварки прямо шовных труб осуществляется следую-, щим образом. Вычислительный блок 5 через заданный промежуток времени, например 0,02 с, опрашивает датчик 2 темпера . туры шва и снимает с него значение температуры Т.. Далее вычислительно устройство 5 снимает показание V датчика 3 скорости движения трубы и через Промежуток времени - после опрЬса датчика 2- температуры шва опрашивает датчик 1 температуры шва снимая с него значение температуры Т. Вычислительное устройство 5 выд ет На элемент 7 сравнения сигнал, пропорциональной величины ё , вычис енной согласно математическому выражению ё ,,. () . (VVУказанный сигнал сравнивается в элементе 7 сравнения с сигналом заатчика 6. Сигнал рассогласования,, усиленный и преобразованный в усилителе-преобразователе 8, -воздействует на мощностьj подводимую от высокочастотного генератора 9 к нагревательному элементу 10, стабилизируя температуру очага сварки трубы 4. , . Мч1тематическое выражение (1/ получено следующим образом. Остывание шва происходит по закону t и V.-r , () где т - текущее значение темпе ратуры шва; Т - температур очага расплащления; . -время остывания, -постоянная времени остывания. Раскладывая (2) в ряд Тейлера и отбрасывая члены со степенями, вьпие первой, получим Т (.l)Температура шва Т в точке установки датчика 1 температуры шва равна . , т;.т(1-|).- (3) Время остывания fc , где V средняя скорость перемещения трубы на участке между очагом расплавления и точкой установки датчика 1 температуры шва. Температура очага расплавления - И) Величина В зависит от конкретных условий охлаждения и уточняется на уравнения . где Тл L-ji температура шва в точке установки датчика 2 температу1ил шва; S - расстояние междудатчиком 1 и 2 температуры шва. Решая математическое выражение (5) относительно В ,. получим В , :Ж. После подстановки (б) и (4) и преобразований получим T VSCVT,) Высокая работоспособность и надежность систем, реализующих предложенный способ, обеспечивается тем, i4To измерение температуры прризводится не в зоне очага сварки, а в точках, которые можно подобрать с таким расчетом, чтобы обеспечивалис благоприятные условия работы датчиков. В качестве датчиков температуры используются серийные фотоэлектрические пирометры, а в качестве вы числительного устройства - микропроцессорный набор, который облёщае высокой надежностью и, благодаря малым габаритам, может выполняться в виде вставного блока, помещаемого в шкафу датчика температуры. Кроме того, возможные изменения положения Очага сварки практически не влияют на стабильность и точност функционирования системы, так как амплитуда этих изменений исчезающе мала по сравнению с расстоянием, аа котором от зоны сварки располагаетс датчик температуры. Указанные особенности предложенного способа позволяют широко внедрять его на различных трубоэлектросварочных агрегатах. . Формула изобретения 1. Способ автоматического регули рования процесса высокочастотной сварки, при котором изменяют мощность источника нагрева в зависимоети от величина, характеризующей температуру сварного шва за очагом сварки, отличающийся тем, что, с целью повышения точности регулирования, измеряют температуру сварного шва в двух различных точках измеряют также скорость движения трубы между этими точкгили, а глочяост источника нагрева изменяют в зависимости от отклонения от заданного .значения величины j , определяемой из соотношения А - -iTgS V,-5lVT,) где Р - температура сварноххэ шва в точке, находящейся на расстоянии S - S от очага сварки; . Т - температура сварного шва в точче, находшцейся на расстоянии S от очага сварки, измеренная через промежуток времени & после измерения температуры Т, V - скорость движения трубы между точками, где производят измерение температура. 2. Устройство для осуществлания способа автоматического регулирования по п.1, содержащее фотопирометрический датчик в последовательно соединенные задатчик, элемент сравнения, усилнтельно-преобразукщий элемент, источник нагрева и нагревательный элемент, отличающееся тем, что ОНО содержит йторой фотопирометрический датчик, датчик скорости движения свариваемого изделия и изделия, и вычислительвый блок, выходы фотопирометрических датчиков и датчика скорости движения соединены со входами вычислительного блока, а выход вычислительного блока со входом элемента сравнения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №200060,. кл. В 23 К 13/02, 1966. 2.Авторское свидетельство СССР №560716, кл. В 23 К 13/00, 1975.

Авторы

Даты

1981-03-15—Публикация

1979-04-23—Подача