Настоящее изобретение относится к технологии автоматической электродуговой сварки в атмосфере воздуха с помощью плоского плавящегося изолированного электрода, неподвижно закрепленного в узком стыке частей изделия сложного профиля, и может быть применено для сварки встык изделий из проката (рельсов, швеллеров, двутавров и т.п.).

Известен способ автоматизированной дуговой сварки (Акулов А.И. и др. Технология и оборудование сварки плавлением, М., Машиностроение, 1977, с. 22-23). Сварку производят с помощью сварочного автомата под слоем флюса. Перед сваркой обрабатывают кромки стыка свариваемых частей изделия в виде V или X-образной разделки. Фиксируют части с помощью зажимных приспособлений, размещают плавящийся электрод в зоне сварки, зажигают дугу между электродом и изделием и подают электрод в зону сварки по мере его расплавления и роста сварного шва. Этот автоматизированный способ дуговой сварки требует предварительной механической обработки кромок частей свариваемого изделия, что приводит к увеличению размеров сварного шва. Процесс сварки длителен, так как заполнение стыка частей изделия материалом присадочной проволоки идет медленно (за один проход сварной шов заполняется не более чем на 1 мм).

Также известен способ электродуговой сварки изделий в закрытом сварочном пространстве, в том числе и изделий сложного профиля (патент США N 2948805, 1960). Сварка частей изделия производится с помощью подвижного плоского плавящегося изолированного электрода. Сущность этого способа состоит в том, что в стык двух частей изделия вставляют электрод, который по толщине меньше ширины стыка, а по длине плавящейся его части больше его длины. При сварке осуществляют подачу электрода в направлении шлаковой ванны с помощью механизма или вручную. Этот способ сварки не автоматический, а поэтому трудоемок.

За прототип изобретения принят автоматический способ электродуговой сварки плоским неподвижным изолированным плавящимся электродом в атмосфере воздуха. (Журнал "Прикладная физика", М. , Всероссийский научно-исследовательский институт межотраслевой информации, вып. 3, 1994, с. 3 - 7). Этот способ состоит в следующем. Плавящийся электрод в виде пластины требуемой толщины с нанесенным слоем диэлектрического покрытия помещают в зазор между соединяемыми поверхностями изделий. Электрическую дугу зажигают между нижней поверхностью электрода и свариваемыми деталями, подключенными к разным полюсам источника тока. Расплавленный металл с электрода переносится вниз, образуя сварочную ванну, удерживаемую от вытекания из стыка с помощью подкладки либо за счет сил поверхностного натяжения. По мере расплавления электрода происходит движение электродуги в плоскости электрода. Этот способ сварки не обеспечивает сварку изделий сложного профиля.

Технический результат изобретения - сварка встык металлических изделий сложного профиля в атмосфере воздуха.

Процесс электродуговой сварки автоматический, без каких бы то ни было средств автоматизации, без участия человека в процессе ее проведения, что существенно уменьшает время сварки и расход электроэнергии.

Автоматический процесс электродуговой сварки достигается за счет:

- обеспечения определенных режимов и условий проведения операций сварки: изменения мощности сварки и геометрических размеров электрода. Только при определенных условиях электрическая дуга самоорганизуется, т.е. автоматически, самопроизвольно, с большой скоростью перемещается от одного края торца электрода, закрепленного в стыке свариваемых частей изделия, к другому, расплавляя электрод и торцы свариваемых изделий. При этом электрод должен быть тонким по сравнению с его наименьшей шириной, изолированным, плавящимся и по форме его плавящейся части совпадать с формой стыка (с формой профиля) свариваемых изделий;

- существенного увеличения концентрации мощности сварки в малом объеме сварочной ванны. Такая концентрация мощности практически возможна только при использовании тонкого электрода;

- большой скорости автоматического процесса сварки;

- создания в месте горения электрической дуги требуемого избыточного давления паров металла, которое препятствует проникновению атмосферного воздуха в сварочную ванну, а следовательно препятствует окислению расплавленного металла.

Из уровня техники не известны способы электродуговой сварки изделий сложного профиля, которые обеспечивали бы поставленные цели и создавали бы такие же преимущества, как настоящее изобретение. Автоматизация процесса электродуговой сварки изделий сложного профили известными способами требует сложного и дорогостоящего технологического оборудования и квалифицированного персонала для его обслуживания.

Способ электродуговой сварки изделий сложного профиля плавящимся плоским изолированным электродом в атмосфере воздуха, который выполнен переменной ширины - по форме стыка, состоит в том, что в стыке между свариваемыми изделиями неподвижно закрепляют электрод с выводом, к которому присоединяют вывод одного полюса источника тока, второй полюс которого присоединяют к свариваемому изделию. Возбуждают электрическую дугу между торцом электрода и изделием, перемещают ее вдоль торца электрода, охлаждают расплавленный металл сварного шва за сварочной ванной и при приходе ванны на конец стыка гасят электрическую дугу. Необходимую для сварки мгновенную мощность источника тока изменяют пропорционально площади поперечного сечения электрода на уровне сварочной ванны.

Отличительными признаками способа являются: форма выполнения электрода и режимы проведения сварки - изменение мощности сварки пропорционально площади поперечного сечения электрода на уровне сварочной ванны.

Способ сварки состоит в следующем. Изолированный плавящийся электрод с выводом, выполненный по форме стыка свариваемых изделий, закрепляют в стыке, путем осевого сжатия свариваемых изделий, после чего вывод электрода соединяют с одним полюсом источника сварочного тока, другой его полюс соединяют по меньшей мере с одним изделием. С конца электрода, противоположного выводу, зажигают дугу, например, путем закорачивания торца электрода и изделия металлической проволокой или с помощью высокочастотного осциллятора. На источнике тока устанавливают напряжение, необходимое для обеспечения требуемой мощности для начала сварки. Требуемое значение мощности для сварки определяется по необходимому значению избыточного давления паров металла в сварочной ванне в зависимости от материала свариваемых изделий во избежание их окисления кислородом воздуха. Это давление определяют экспериментально. По значению избыточного давления и площади поперечного сечения конца электрода определяют минимально необходимую для сварки мощность q источника по формуле, Вт

q = cFPmeG (1),

где

c - скорость звука в материале электрода, см/с;

F - площадь поперечного сечения конца электрода, см2;

Pме - значение избыточного давления паров металла, г/см2;

G - безразмерный коэффициент Грюнейзена.

Необходимая для электродуговой сварки мощность источника электрического тока зависит от требуемого для автоматического процесса сварки значения избыточного давления паров расплавленного металла в сварочной ванне, переменной во времени площади поперечного сечения электрода, постоянных величин и рассчитывается по формуле (2), Вт

q(t) = q2F(t) (2),

где

q2 - минимально необходимая удельная мощность сварки для обеспечения самоорганизации электрической дуги при требуемом избыточном давлении паров металла в сварочной ванне;

F(t) - площадь поперечного сечения электрода на уровне сварочной ванны, см2;

t - текущее время сварки.

Площадь поперечного сечения F(t) электрода в процессе сварки на уровне сварочной ванны постоянно меняется из-за сложного профиля свариваемых изделий, поэтому мощность сварки изменяют в соответствии с изменением площади поперечного сечения электрода. Поскольку электрод плоский, то достаточно изменять мощность пропорционально ширине электрода на уровне сварочной ванны.

Удельную мощность сварки (q2) определяют по формуле (3), Вт/см2

q2 = cPме/G (3),

где

c - скорость звука в материале электрода, см/с;

Pме - значение избыточного давления паров металла, г/см2;

G - безразмерный коэффициент Грюнейзена.

Высокая концентрация мощности практически может быть достигнута только в малом объеме сварочной ванны, для чего толщина электрода должна быть меньше наиболее узкой части ширины электрода. Электрод должен быть изолированным от свариваемых изделий электроизолирующим покрытием, толщина которого должна быть много меньше (более чем в 5 раз) толщины электрода. Избыточное давление паров металла препятствует проникновению атмосферного воздуха в сварочную ванну, а следовательно, предохраняет расплавленный металл от окисления и создает условия для непрерывного горения электрической дуги. Экспериментально установлено, что автоматическая сварка происходит при избыточном давлении в 1,5 - 2,0 атм, в зависимости от материала свариваемых изделий.

Мощность сварки, значение которой определяется по формуле (2), обеспечивает энергию, достаточную для расплавления электрода и торцов свариваемых изделий, а также стабильное горение электрической дуги при автоматическом процессе сварки. Такой процесс достигается за счет высокой ионизации паров расплавленного металла и самопроизвольного возвратно-поступательного перемещения электрической дуги от одного торца электрода к другому с частотой от 50 до 100 Гц. Значение частоты перемещения электрической дуги зависит от геометрических размеров электрода, химического состава изолирующего покрытия, теплофизических свойств свариваемых материала изделий и режима сварки. Автоматическое перемещение электрической дуги вдоль торца электрода происходит за счет того, что при его расплавлении с одного края увеличивается зазор между ним и свариваемыми изделиями, а следовательно, и электрическое сопротивление зазора. Электрическая дуга, как известно, горит в зазоре с наименьшим электрическим сопротивлением между разнополярными электродом и свариваемыми изделиями, где существует наибольшая степень ионизации паров металла, поддерживающих стабильное горение электрической дуги. При соблюдении режима сварки в сварочной ванне за счет испарения металла обеспечивается избыточное давление паров расплавленного металла, которые препятствуют проникновению воздуха в сварочную ванну и тем самым защищают расплавленный металл шва от окисления. Расплавленный металл из сварочной ванны не вытекает благодаря силам поверхностного натяжения жидкого металла и быстрого его охлаждения на краях стыка.

Сварочная ванна перемещается вслед за укорочением электрода, расплавляемого электрический дугой, с мгновенной скоростью V(t). Эту скорость определяют по формуле (4), см/с

V(t) = Kq/F(t)•Sпл (4),

где

K - безразмерный коэффициент, значения которого лежат в пределах 0,5 - 0,8;

Sпл - теплосодержание расплавленного металла, Дж/см3.

При значении коэффициента K меньше 0,5 электрическая дуга гаснет, а при значении больше 0,8 существенно увеличивается расход мощности источника сварочного тока.

Теплосодержание Sпл расплавленного металла определяется по формуле (5), Дж/см3

Sпл = g(CTпл + Zпл) (5),

где g - плотность металла электрода, г/см3;

C - теплоемкость электрода, Дж/К;

Tпл - температура плавления металла электрода, K;

Zпл - теплота плавления металла электрода, Дж/г.

Окончательно математическое выражение (6) для скорости сварки, с учетом формул (1), (3), (4) и (5), записывается в виде, см/с

V = c K Pме/Gg(CTпл + Zпл) (6)

Расплавленный металл за перемещающейся сварочной ванной охлаждается путем передачи изделиям тепла ванны, образуя сварной шов. В конце стыка происходит самопроизвольный обрыв электрической дуги из-за увеличения расстояния между электродом и изделиями. В результате сварка изделия осуществляется автоматически за один проход.

Устройство для электродуговой сварки содержит: плоский плавящийся изолированный электрод, источник сварочного тока, регулятор сварочного тока, датчик передвижения шлаковой ванны вдоль стыка изделий и измеритель ширины электрода.

Регулятор тока содержит привод и якорь, которые связаны кинематически.

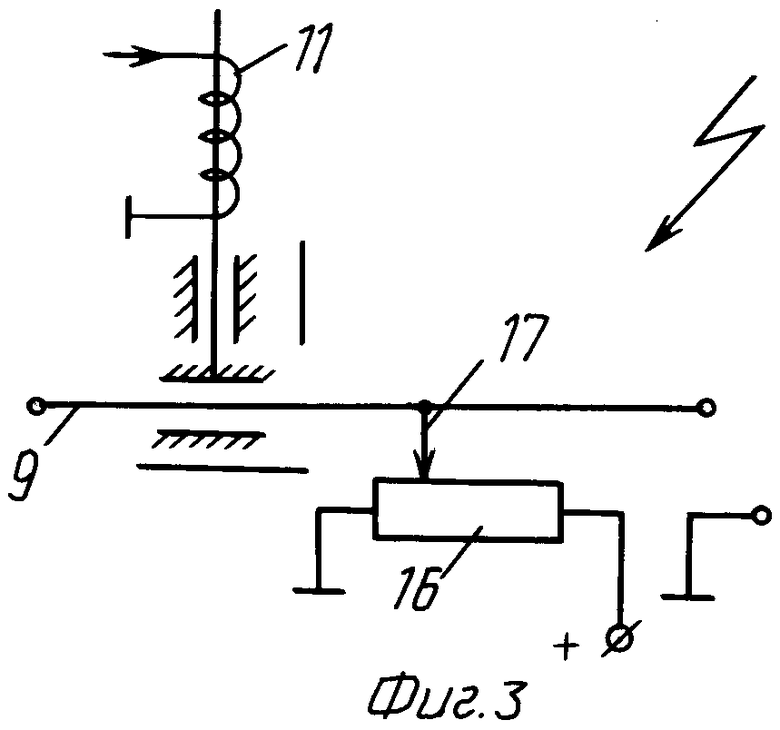

Датчик передвижения шлаковой ванны содержит линейку светочувствительных элементов, дискретный потенциометр и конденсатор. Потенциометр выполнен из последовательно соединенных резисторов, каждый из которых имеет отвод, к которому присоединен один вывод светочувствительного элемента, вторые выводы этих элементов соединены между собой и с одним выводом конденсатора. Это соединение является выходом датчика. Выводы потенциометра соединены с разными полюсами источника тока. Один из выводов потенциометра и другой вывод конденсатора соединены с массой (землей). Датчик установлен на одном основании со свариваемыми изделиями, линейкой светочувствительных элементов вдоль стыка.

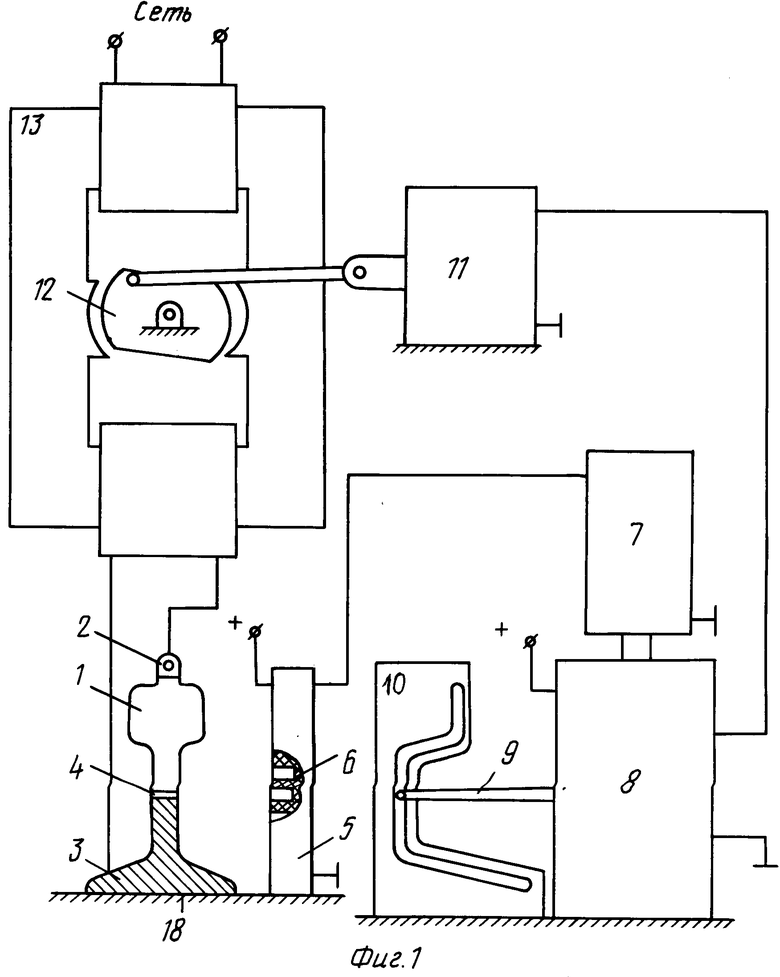

Измеритель ширины электрода содержит шаблон, щуп, электромагнитный привод щупа и плавный потенциометр. Щуп кинематически связан с приводом и шаблоном. Щуп может перемещаться по вертикали и горизонтали по направляющим, установленным в корпусе измерителя. Один конец щупа перемещается в пазу шаблона, а второй соединен в горизонтальной плоскости с подвижным контактом плавного потенциометра.

Отличительными признаками устройства являются: регулятор сварочного тока с якорем и приводом, датчик передвижения шлаковой ванны вдоль стыка изделий с линейкой светочувствительных элементов и измеритель ширины электрода на уровне сварочной ванны с приводом, кроме того, взаимное расположение датчика и свариваемых изделий и электрические и кинематические связи введенных устройств.

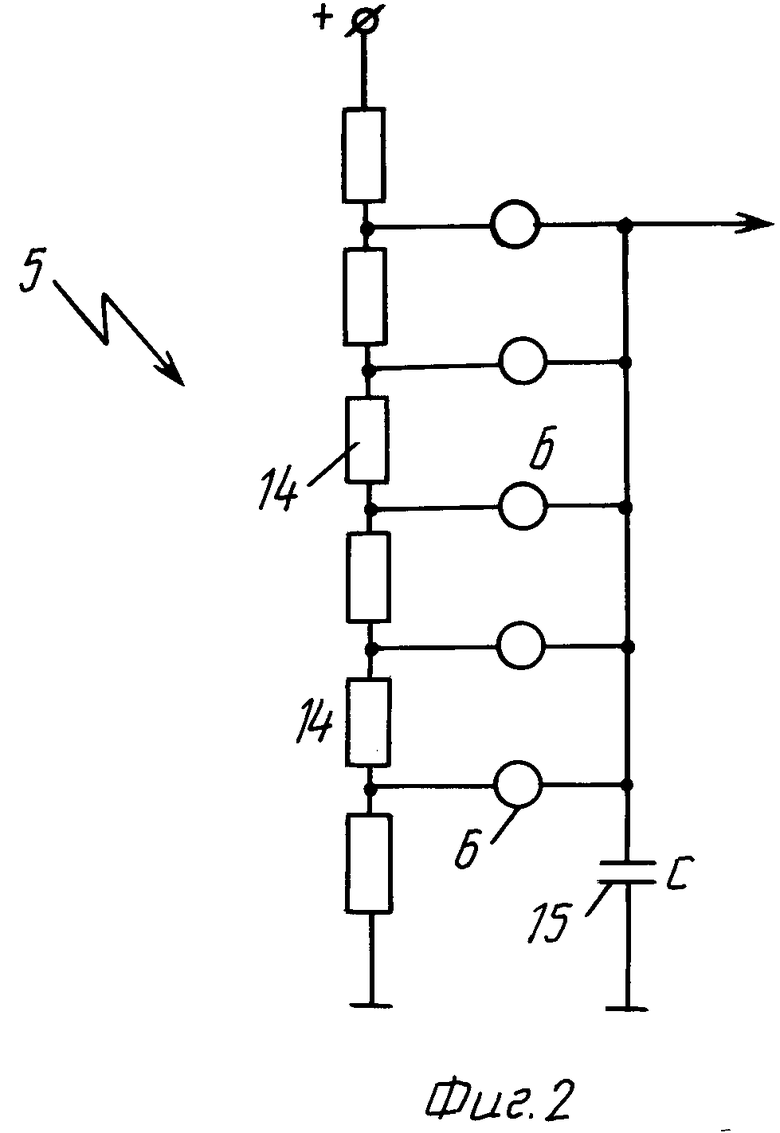

На фиг. 1 представлена структурные электрическая и кинематическая схемы устройства для электродуговой сварки изделий сложного профиля. На фиг. 2 представлена принципиальная электрическая схема датчика передвижения шлаковой ванны. На фиг. 3 представлены принципиальная электрическая и кинематическая схемы измерителя ширины электрода.

На фигурах введены обозначения: 1 - плавящийся электрод с электроизолирующим покрытием; 2 - вывод электрода; 3 - сечение сварного шва в стыке изделий; 4 - сварочная ванна; 5 - датчик перемещения шлаковой ванны; 6 - светочувствительный элемент; 7 - электромагнитный привод измерителя ширины электрода; 8 - корпус измерителя ширины электрода; 9 - щуп измерителя ширины электрода; 10 - шаблон измерителя ширины электрода; 11 - электромагнитный привод устройства регулирования сварочного тока; 12 - якорь устройства регулирования сварочного тока; 13 - источник сварочного тока; 14 - резистор дискретного потенциометра датчика; 15 - накопительный конденсатор; 16 - плавный потенциометр измерителя ширины электрода; 17 - подвижный контакт потенциометра 16; 18 - рельс.

Электрод 1 выполняется из металла свариваемых изделий или специально подобранного сплава. По форме он выполнен совпадающим с поперечным сечением (профилем) стыка свариваемых изделий. Толщина электрода много меньше (в 5 и более раз) его наименьшей ширины. Электроизолирующее покрытие электрода 1 выполняется из изоляционного материала, например, из мелкоразмолотого сварочных флюса, приготовленного с использованием раствора силиката натрия. Толщина изолирующего покрытия должна быть много меньше (в 5 и более раз) толщины электрода.

Вывод 2 электрода 1 является одним из его концов и не изолирован.

Датчик 5 передвижения шлаковой ванны вдоль стыка может быть выполнен по схеме фиг. 2 из резисторов 14, конденсатора 15 и линейки светочувствительных элементов 6 оптического диапазона волн, например, в виде фото- или инфракрасных диодов. Конденсатор 15 выполнен накопительным и необходимым для сглаживания выходного напряжения датчика.

Измеритель ширины электрода может быть выполнен по схеме фиг. 3 и содержит: щуп 9, шаблон 10, электромагнитный привод 7 щупа, корпус 8 с вертикальными и горизонтальными направляющими щупа. Электромагнитный привод 7 может быть выполнен в виде катушки (обмотки) с подвижным сердечником. Шаблон может быть выполнен из листового металла. Форма паза, в котором подвижно закреплен один конец щупа, в шаблоне 10 обеспечивает перемещение щупа 9 на расстояние, равное ширине электрода на уровне сварочной ванны. К концу щупа 9 прикреплен подвижный контакт 17 потенциометра 16.

Электромагнитный привод 11 устройства регулировки сварочного тока может быть выполнен также, как и привод 7.

Якорь 12 устройства регулировки сварочного тока может быть выполнен в виде поворотного магнитного шунта магнитной системы сварочного трансформатора с первичной и вторичной катушками (обмотками), надетыми на его магнитную систему, который является источником 13 сварочного тока. Источником сварочного тока может служить и источник постоянного электрического тока, содержащий многофазный силовой трансформатор, блок силовых тиристоров, схему фазового управления тиристорами с резистором, регулирующим величину тока нагрузки, и блок обратной связи (Никифоров Г.Д. и др., Технология и оборудование сварки плавлением. М., Машиностроение, 1986, с. 254 - 257).

Устройство для электродуговой сварки содержит: плоский плавящийся изолированный электрод 1, выполненный по форме стыка, источник тока - трансформатор 13, регулятор сварочного тока, датчик 5 передвижения шлаковой ванны и измеритель ширины электрода (фиг. 1).

Регулятор сварочного тока содержит электромагнитный привод 11 и поворотный якорь - магнитный шунт 12, связанные кинематически с помощью штока и кривошипа, закрепленного на якоре, с сердечником привода 11 (фиг. 1).

Датчик 5 передвижения шлаковой ванны 4 содержит линейку фотодиодов 6, дискретный потенциометр и конденсатор 15. Потенциометр выполнен из последовательно соединенных резисторов 14, каждый из которых имеет отвод, к которому присоединен один вывод фотодиода 6, вторые выводы фотодиодов соединены между собой и с одним выводом конденсатора 15. Это соединение является выходом датчика. Выводы потенциометра соединены с источником тока. Один из выводов потенциометра и другой вывод конденсатора соединены с массой (землей). Датчик 5 установлен на одном основании со свариваемыми изделиями 6, линейкой фотодиодов вдоль их стыка.

Измеритель ширины электрода содержит шаблон 10, щуп 9, электромагнитный привод 7 щупа и плавный потенциометр 16. Щуп кинематически связан с приводом 7 и шаблоном 10 и может перемещаться по вертикали и горизонтали по направляющим (фиг. 3). Один конец щупа перемещается в пазу шаблона 10 а второй соединен жестко с подвижным контактом потенциометра 16.

В качестве изделий 18, свариваемых встык, применяются изделия со сложным профилем, например рельсы, двутавровые балки и т.п.

Сварка по настоящему изобретению производится следующим образом. В стыке торцов свариваемых изделий неподвижно, путем осевого усилия, устанавливают электрод 1 (фиг. 1) так, чтобы поверхности электрода и стыка изделий совпали.

Между торцом электрода 1 и свариваемыми изделиями 18 возбуждают электрическую дугу путем закорачивания конца электрода металлической проволокой на одно из свариваемых изделий. На источнике тока 13 устанавливают значение тока и напряжения, которые соответствуют требуемому для сварки значению мощности источника тока при площади поперечного сечения электрода 1, равного концу электрода противоположного его выводу (формула 1). После возбуждения электрической дуги она плавит электрод и торцы изделий и образует в стыке сварочную ванну 4. Дуга автоматически, самопроизвольно, с большой скоростью перемещается вдоль торца электрода. Сварочная ванна с существенно меньшей скоростью перемещается вдоль стыка. Фотодиоды 6 заглублены и поэтому срабатывают по очереди, когда электрическая дуга и сварочная ванна начинают их освещать вдоль их оптической оси. По мере движения сварочной ванны вдоль стыка, напряжение на выходе датчика 5 увеличивается, увеличивается ток в катушке электромагнита 7, что заставляет сердечник перемещаться вверх и увлекать за собой щуп. Щуп перемещается в пазу шаблона и изменяет напряжение на выходе потенциометра 16. Это напряжение изменяет ток электромагнитного привода 11 и положение сердечника его катушки и тем самым изменяет положение шунта 12 в нужную сторону, увеличивая или уменьшая сварочный ток, за счет шунтирования магнитного потока магнитной системы трансформатора 13. После охлаждения сварочной ванны, путем отдачи тепла изделиям, образуется сварной шов. Расплавленный металл в сварочной ванне удерживается благодаря силам поверхностного натяжения и быстрого его охлаждения на краях стыка. Когда сварочная ванна подходит к концу электрода, электрическая дуга гаснет в результате самопроизвольного обрыва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2124423C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2118241C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОДВИЖНЫМ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2005 |

|

RU2278771C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| СПОСОБ СВАРКИ, СОВМЕЩАЮЩИЙ В СЕБЕ ИСПОЛЬЗОВАНИЕ ЛАЗЕРНОГО ПУЧКА И ЭЛЕКТРИЧЕСКОЙ ДУГИ С ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, ДЛЯ СБОРКИ УКЛАДЫВАЕМЫХ ВСТЫК МЕТАЛЛИЧЕСКИХ ТРУБ С ЦЕЛЬЮ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2006 |

|

RU2403135C2 |

Изобретение относится к области сварки и может быть использовано для сварки встык изделий из проката. Сварку выполняют плоским плавящимся изолированным электродом, который выполняют по форме стыка, в атмосфере воздуха. К электроду присоединяют вывод одного полюса источника тока, второй полюс которого присоединяют к изделию. Возбуждают электрическую дугу между торцом электрода и изделием. Необходимую для сварки мощность источника тока определяют по формуле: q(t) = cF(t)Pме/G (Вт), где С - скорость звука в материале электрода, см/с; F(t) - площадь поперечного сечения конца электрода на уровне сварочной ванны, см2; Pме - значение избыточного давления паров металла, г/см2; G - безразмерный коэффициент Грюнейзена, и изменяют ее в процессе сварки пропорционально поперечному сечению F(t). Регулятор сварочного тока устройства имеет якорь и привод. Датчик передвижения шлаковой ванны вдоль стыка изделий с линейкой светочувствительных элементов установлен на одном основании со свариваемыми изделиями, линейкой светочувствительных элементов вдоль стыка. Выход датчика соединен со входом привода измерителя ширины электрода, а выход измерителя ширины электрода соединен со входом привода регулятора сварочного тока, который кинематически связан с якорем. Изобретение позволяет существенно уменьшить время сварки и расход электроэнергии за счет автоматизации процесса сварки. 2 с.п. ф-лы, 3 ил.

g(t) = cF(t)Pме/G,

где c - скорость звука в материале электрода, см/с;

F(t) - площадь поперечного сечения электрода на уровне сварочной ванны, см2;

Pме - значение избыточного давления паров металла, г/см2;

G - безразмерный коэффициент Грюнейзена.

| Зуев Н.В | |||

| и др | |||

| Движение дуги в узком зазоре при дуговой сварке металлов неподвижным плавящимся электродом | |||

| Прикладная физика | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Плавучий волнолом | 1985 |

|

SU1291654A1 |

| Окрашенная полистирольная композиция | 1987 |

|

SU1521743A1 |

| ПЛАСТИНЧАТЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОЙСВАРКИ | 0 |

|

SU261613A1 |

Авторы

Даты

1998-07-20—Публикация

1997-10-27—Подача