Изобретение относится к области автоматической дуговой сварки в среде защитных газов, а именно к автоматической сварке неплавящимся электродом в среде инертных газов, преимущественно к орбитальной сварке неповоротных стыков трубопроводов (GTAW-сварке), которая применяется при монтаже и ремонте объектов энергетики, нефтегазохимического комплекса, в судостроительной и аэрокосмической промышленности, энергетическом и химическом машиностроении, других отраслях экономики, в частности, при монтаже, ремонте и реконструкции оборудования энергоблоков атомных электростанций.

Сварку неплавящимся электродом в среде инертных газов (TIG-сварку) при толщине изделия, в частности стенки трубопровода, превышающей 3,5 мм, выполняют с разделкой кромок стыка за несколько проходов горелки с подачей присадочной проволоки. При этом качество сварного соединения определяется качеством формирования как корневого, так и заполняющих и облицовочного швов.

Многочисленными исследованиями и практикой сварочного производства доказано, что достижение качественного формирования заполняющих и облицовочного швов стыков с разделкой кромок при автоматической TIG-сварке с подачей присадочной проволоки, в том числе при GTAW-сварке, возможно лишь в случае выполнения ряда условий, необходимыми среди которых являются контроль профилей сварных соединений и осуществление в процессе сварки колебательных перемещений неплавящегося электрода поперек шва с регулировкой частоты и амплитуды этих колебаний.

Устройства, обеспечивающие колебательные перемещения неплавящегося электрода поперек шва, могут быть самыми разнообразными, но в оборудовании для автоматической TIG-сварки, особенно для GTAW-сварки, наиболее широкое применение получили устройства, в которых колебательные перемещения горелки с жестко зафиксированным в ней неплавящимся электродом осуществляются с помощью реверсивного электродвигателя. Такая система обеспечения колебательных перемещений неплавящегося электрода наиболее гибкая, так как она позволяет обеспечивать любую форму колебаний, задержку движения электрода возле кромок разделки стыка на любой интервал времени, плавное или дискретное регулирование амплитуды колебаний, в том числе и автоматическое регулирование параметров колебаний при наличии информации о профиле кромок разделки стыка (при наличии системы слежения за стыком).

Известно несколько способов сварки с использованием электромагнитного излучения различных спектральных диапазонов.

Известен способ автоматической сварки с применением способа диагностики и управления качеством сварки, согласно которому осуществляют измерения пространственно-временных сигналов инфракрасного излучения от тепловых следов на поверхности деталей, формируемых в зонах влияния неплавящегося электрода, а именно: впереди движения сварочного инструмента по траектории центральной линии и с каждой стороны сварного шва относительно его продольной линии. Отличительной особенностью этого способа является то, что наблюдение тепловых следов на поверхности свариваемых деталей осуществляется матричным детектором с точечными термочувствительными элементами, каждый из которых генерирует отдельный сигнал, пропорциональный температуре поверхности детали в пределах своей апертуры. На следующем этапе обработки массива сигналов выполняют преобразование временных и пространственных изменений амплитуд сигналов каждого из элементов в массивы градиентно-экстремальных сигналов с помощью модельных дифференциальных уравнений теплопроводности. Навигационные характеристики движения сварочного инструмента определяют, сравнивая текущие временные и пространственные массивы градиентно-экстремальных сигналов с предыдущими (Патент RU №2258589 от 30.12.2004. Керемжанов А.Ф. и др. Способ и устройство диагностики и управления качеством лазерной сварки. Опубликован: 20.08.2005).

Основными недостатками этого способа является недостаточная достоверность отслеживания кромок свариваемых деталей, значительные аппаратные затраты и сложность вычислительных процедур, что практически делает невозможным применение способа в реальных условиях процесса автоматической TIG-сварки (GTAW-сварки).

Известен способ автоматической сварки с отслеживанием кромок перед сваркой и геометрических размеров сварного шва после сварки, по которому электромагнитное излучение оптического диапазона проецируют поперек сварного шва и оценивают параметры кромок по изображению, регистрируемому видеокамерой. Отличительной особенностью данного способа является то, что для его реализации необходимо иметь средства, позволяющие сформировать необходимые пространственно-временные параметры светового потока, который проецируется поперек сварного соединения, а также средства выделения информационных сигналов управления движением сварочного инструмента из интегрального сигнала видеокамеры (Патент RU №2138374 от 28.07.1997. Даниель Вильдманн, Криста Бухманн. Способ отслеживания кромок перед сваркой и контроля кромок (варианты) и аппарат для его осуществления (варианты). Опубликован: 27.09.1999).

Основным недостатком способа отслеживания кромок перед сваркой и контроля геометрических размеров сварного шва после сварки являются конструктивные трудности и сложности аппаратно-программной реализации способа, что ограничивает возможности его применения при автоматической TIG-сварке и практически исключает его применение при GTAW-сварке.

Известен способ сварки с помощью энергетического луча, обеспечивающий формирование сварного соединения между кромками двух заготовок, имеющими между собой щель переменной ширины, согласно которому коллимованный пучок гамма-излучения от источника, находящегося - под щелью, образованной кромками заготовок, проецируют на зону щели перед сварочным инструментом. В зависимости от ширины щели та или иная часть пучка гамма-излучения через эту щель попадает в гамма-детектор, который генерирует сигнал, пропорциональный ширине щели. Параметры этого сигнала используются для управления величиной амплитуды поперечных колебаний сварочного инструмента (Патент US №4272665 от 30.11.1978. Karl H. Steigerwald. Energy Beam Welding a Cap of Varying Width. Опубликован: 09.07.1981).

Недостатком этого способа формирования сварного соединения между кромками двух заготовок является обязательность и связанная с этим сложность размещения под стыком источника гамма-излучения с коллиматором и средствами биологической защиты оператора, а в случае трубных заготовок - внутри этих заготовок, что, во многих случаях (при GTAW-сварке практически полностью) делает этот способ непригодным для практического использования в реальных условиях сварочного производства.

Таким образом, известные способы сварки связаны с конструктивными трудностями применения, сложностью и высокой стоимостью аппаратно-программной их реализации и в большинстве случаев из-за недостаточной достоверности практически непригодны для автоматической TIG-сварки, в частности GTAW-сварки, в реальных условиях сварочного производства.

Известны способы автоматической сварки с применением автоматического слежения за стыком, с использованием акустических колебаний, которые возбуждаются газовыми потоками, вытекающими под давлением из специальных сопел в направлении твердых поверхностей стыка. Первичные газовые потоки в результате взаимодействия с поверхностями стыка претерпевают определенные изменения (модуляции), которые зависят от формы стыка. В результате амплитудно-частотные характеристики (АЧХ) возбужденных акустических сигналов содержат информацию о профиле поперечного сечения стыка. Сканируя профиль поперечного сечения стыка и регистрируя соответствующие акустические сигналы, можно получить информацию о профиле поперечного сечения стыка и использовать эту информацию для осуществления автоматического слежения за стыком (Давиденко В.Ф. Новый тип датчика информации о положении, конфигурации и размерах стиков свариваемых элементов для систем управления ориентацией и режимом дуговых сварочных аппаратов. Институт электросварки им. Е.О. Патона АН УССР, Информ. письмо №4, 1975).

Основными недостатками струйно-акустических способов слежения за стыком является низкая достоверность информации о профиле поперечного сечения разделки стыка, необходимость использования для реализации этих способов пневмосетей или микрокомпрессоров, неизбежность усложнений как конструкции оборудования, в частности сварочных головок, так и вычислительных процедур для получения информации о профиле поперечного сечения разделки стыка, из чего вытекают ограниченность применения этих способов при автоматической TIG-сварки и их непригодность для GTAW-сварки.

Известен также способ автоматической орбитальной сварки неплавящимся электродом, в соответствии с которым для каждого полнокругового прохода горелки до начала сварки выполняют ручное центрирование положения горелки на половине расстояния между кромками стыка, а также установление границ колебания горелки относительно центральной линии сварочного шва, вдоль которой будет двигаться горелка с электродом, для получения сигнала управления реверсивным двигателем горелки, который обеспечивает выполнение предварительно заданной циклограммы перемещений горелки поперек (перпендикулярно) центральной линии сварочного шва в пределах времени, затраченного на выполнение одного полнокругового прохода горелки при сварке неплавящимся электродом в среде инертных газов (GTAW) неповоротных стыков трубопроводов (Патент US №4019016 от 07.04.1975. Robert Friedman, Howard D. Lesher. Welding Control Systems. Опубликован: 19.04.1977).

Основными недостатками способа и устройства автоматической орбитальной сварки неплавящимся электродом, базирующегося на ручном центрировании положения горелки, является его недостаточная точность и значительные затраты времени на его выполнение, которые обусловлены как объективными трудностями визуального определения координаты продольных осей проходов для выполнения заполняющих и облицовочного швов стыка и амплитуд колебания горелки относительно этих осей после выполнения корневого шва стыка, так и влиянием субъективных факторов, неизбежно сопровождающих действия оператора при ручном центрировании положения горелки, что обычно вызывает необходимость неоднократного повторения операций для получения приемлемого результата

Наиболее близкими по технической сущности является способ многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки и устройство для его осуществления, избранный в качестве прототипа, согласно которому которому выполнение «горячего» прохода и сварку заполняющих и облицовочного швов стыков с разделкой кромок осуществляют с колебаниями неплавящегося электрода поперек шва с помощью электромеханического колебателя, в состав которого входит исполнительный двигатель с энкодером, генерирующим неизменное количество импульсов, приходящихся на один полный оборот оси электродвигателя, при этом перед выполнением «горячего» прохода и каждого из заполняющих и облицовочного швов определяют пространственное расположение кромок разделки стыка относительно одна другой по траектории поперечных перемещений неплавящегося электрода и по результатам этого определения программируют алгоритмы и значения параметров колебаний неплавящегося электрода при возникновении в сварочном контуре возмущений по напряжению дуги, осуществляют ее стабилизацию относительно запрограммированных значений за счет автоматической регулировки пространственного положения неплавящегося электрода по отношению к поверхности свариваемого изделия путем непрерывного сравнения запрограммированных и текущих значений напряжения дуги, разностью которых до ее полного устранения влияют на привод реверсивного электромеханического регулятора, обеспечивающий вертикальные перемещения горелки с неплавящимся электродом, причем перед началом процесса сварки выполняют кратковременное короткое замыкание дугового промежутка, при этом измеряют тестовый ток, протекающий в сварочном контуре от вспомогательного прецизионного источника напряжения, и с помощью вычислительного устройства определяют активное сопротивление Rз.к сварочной цепи по соотношению:

где Uдж.н. - значение выходного напряжения вспомогательного прецизионного источника напряжения, Iтест. - значение тестового тока, протекающего в сварочном контуре, полученное вычислением значение активного сопротивления Rз.к сварочной цепи вводят в память устройства, которое обеспечивает вычисление текущих значений падения напряжения ΔUз.к в сварочной цепи в зависимости от текущих значений сварочного тока или пропорциональной ему уставки согласно с выражением:

где k - коэффициент пропорциональности, при этом 1≥k>0, Iзв - текущее значение сварочного тока, а в процессе сварки текущие значения напряжения дуги Uд, которые сравниваются с его запрограммированными значениями, определяют в соответствии с выражением:

Uд=Uзд-ΔUз.к,

где Uзд - текущее значение напряжения на выходе сварочного источника питания.

Существенный недостаток способа заключается в том, что в нем отсутствует возможность осуществления колебаний неплавящегося электрода поперек сварного шва с программированием для каждого прохода амплитуды и частоты этих колебаний, а также продолжительности задержек неплавящегося электрода возле кромок разделки стыка, что при выполнении заполняющих или облицовочного швов стыков с разделкой кромок изделий толщиной более 3,5 мм при многопроходной автоматической TIG-сварке с подачей присадочной проволоки практически исключает образование сварного соединения. Это ограничивает технологические возможности известного способа, когда автоматическую TIG-сварку вынуждены выполнять на изделиях толщиной до 3,5 мм, а GTAW-сварку - методом автоопрессовки или последовательного проплавления стыков без разделки кромок изделий, толщина которых, например, стенок труб, также не превышает 3,5 мм.

Техническим результатом является расширение технологических возможностей и повышение качества сварного соединения при многопроходной автоматической TIG-сварке изделий толщиной более 3,5 мм.

Поставленная задача решается тем, что в способе многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки, выполнение корневого шва, выполнеие «горячего» прохода, заполняющих и облицовочного сварных швов стыка с разделкой кромок с колебаниями неплавящегося электрода поперек шва, осуществляемыми с помощью электромеханического колебателя, включающего в себя исполнительный электродвигатель с энкодером, генерирующим неизменное количество импульсов, приходящихся на один полный оборот оси электродвигателя, при этом перед выполнением «горячего» прохода и каждого из заполняющих и облицовочного сварных швов определяют пространственное расположение кромок разделки стыка относительно друг друга по траектории поперечных перемещений неплавящегося электрода и задают координаты и параметры колебаний неплавящегося электрода, согласно изобретению пространственное расположение кромок разделки стыка осуществляют посредством прямолинейного и равномерного перемещения неплавящегося электрода в направлении одной из кромок до момента соприкосновения с ней, который определяют по возникновению в сварочном контуре тестового тока, после чего осуществляют перемещение неплавящегося электрода в обратном направлении до момента его соприкосновения с противоположной кромкой разделки стыка, который определяют по повторному возникновению в сварочном контуре тестового тока, а затем по количеству импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя за время перемещения неплавящегося электрода от одной кромки разделки стыка до другой задают

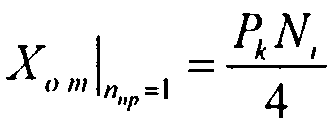

- координату Х0.m продольной оси каждого прохода относительно одной из кромок разделки стыка, определяемую из выражения:

где Pk - кинематическая постоянная колебателя, характеризующая значение линейного перемещения неплавящегося электрода, приходящегося на один импульс энкодера, m - количество проходов неплавящегося электрода, nпр - порядковый номер прохода неплавящегося электрода относительно одной из кромок разделки стыка (nпр=1, 2…m),

- амплитуду Аk1 колебаний неплавящегося электрода относительно продольной оси каждого из проходов, прилегающих к кромкам разделки стыка, определяемую из выражения:

где k1=(5, 6, 7, …, 50) - коэффициент, определяющий расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке,

- амплитуду Ak2 колебаний неплавящегося электрода относительно продольных осей остальных проходов, определяемую из выражения:

где k2=(0,8, …, 2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

Отличительные признаки в совокупности с известными обуславливают расширение технологических возможностей и повышение качества сварных соединений при многопроходной автоматической TIG-сварке с колебаниями неплавящегося электрода и подачей присадочной проволоки за счет упрощения и повышения точности автоматического отслеживания расположения кромок разделки стыка. для «горячего» прохода и каждого из заполняющих и облицовочного шва и определения координат продольных осей проходов, сокращения продолжительности и количества наладочных операций, исключения необходимости использования дополнительной контрольно-измерительной аппаратуры, устранения существенного влияния субъективных факторов Непосредственное автоматическое определение координат кромок разделки стыка, координат продольных осей каждого прохода и автоматическое установление амплитуды колебаний неплавящегося электрода относительно этих осей позволяют повысить качество многопроходной автоматической TIG-сварки, в том числе GTAW-сварки, стыков с разделкой кромок, обеспечить надежность, простоту технической реализации и приемлемую для практического применения точность средств определения геометрических размеров элементов профилей поперечных сечений стыков с разделкой кромок.

Упрощение и повышение точности непосредственного автоматического отслеживания пространственного положения кромок разделки стыка для каждого из его заполняющих и облицовочного швов, математическая обработка этой информации и последующее автоматическое определения координаты продольной оси каждого прохода, относительно которой совершают колебания неплавящегося электрода, и автоматическая установка технологически обоснованных амплитуд этих колебаний позволяет расширить технологические возможности способа и качество сварки.

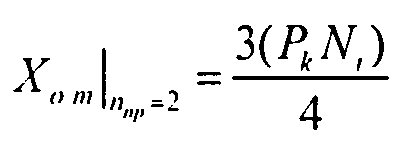

На фигуре 1 изображена схема профиля поперечного сечения неповоротного сварного соединения с разделкой кромок стыка.

Согласно фигуре 1: 1 и 2 - заготовки, 3 - корневой шов, 4 - шов «горячего» прохода (первый после выполнения корневого шва, выполняемый всегда за один проход горелки с неплавящимся электродом и без подачи присадочной проволоки), 5 - линия траектории поперечного перемещения неплавящегося электрода при сварке «горячего» шва, 6 - линия продольной оси шва «горячего» прохода, 7 - заполняющий шов, 8 - линия траектории поперечных перемещений неплавящегося электрода при выполнении заполняющего шва, 9 и 10 - продольные оси первого заполняющего шва, 11 - второй заполняющий шов, 12, 13 и 14 - продольные оси второго заполняющего шва, 15 - линия траектории поперечных перемещений неплавящегося электрода при выполнении второго заполняющего шва, 16 - облицовочный шов, 17 - линия ограничения профиля разделки, 18 - линия траектории поперечных перемещений неплавящегося электрода при выполнении облицовочного шва, 19, 20, 21 и 22 - 12, 13 и 14 - продольные оси облицовочного шва.

Описание предложенного способа приведено на примере выполнения сварного соединения двух заготовок 1 и 2, которое кроме корневого шва 3 содержит еще четыре шва, причем первый заполняющий шов выполняется за два прохода горелки с неплавящимся электродом, второй - за три прохода, и облицовочный шов, который выполняется за четыре прохода горелки с неплавящимся электродом.

В соответствии с предлагаемым способом при многопроходной автоматической сварке стыка двух заготовок 1 и 2 (Фиг.1) после выполнения корневого шва 3 и перед выполнением шва «горячего» прохода 4 включают вспомогательный низковольтный источник питания малой мощности, который имеет ограниченное максимальное значение тестового тока короткого замыкания и гарантировано исключает возможность возбуждения и существования дугового разряда в промежутке между неплавящимся электродом и свариваемым изделием.

После включения вспомогательного низковольтного источника питания обеспечивают прямолинейное и равномерное движение неплавящегося электрода в направлении одной из кромок разделки стыка, например, к кромке разделки стыка заготовки 1, по линии 5 траектории поперечных перемещений неплавящегося электрода, предусматриваемой при выполнении шва «горячего» прохода 4. Это движение автоматически прекращается в момент соприкосновения неплавящегося электрода с кромкой разделки стыка заготовки 1, который определяют по возникновению в сварочном контуре тестового «короткого замыкания» при появлении в этом контуре тестового тока от вспомогательного низковольтного источника питания, а на информационном выходе датчика тока - сигнала, пропорционального тестовому току.

После чего осуществляют прямолинейное и равномерное движение неплавящегося электрода в обратном направлении по линии 5 траектории поперечных перемещений неплавящегося электрода, предусматриваемой при выполнении шва «горячего» прохода 4, и прекращают это движение в момент соприкосновения неплавящегося электрода с кромкой разделки стыка заготовки 2, который определяют по моменту повторного появления в сварочной цепи тестового тока и пропорционального ему сигнала на информационном выходе датчика тока.

За время движения неплавящегося электрода от кромки разделки стыка заготовки 1 до кромки разделки стыка заготовки 2 по линии 5 траектории поперечных перемещений неплавящегося электрода с помощью вычислительно-программного устройства подсчитывают и запоминают количество импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя неплавящегося электрода, и, по результатам подсчета Ni, определяют координату X0.m продольной оси 6 шва «горячего» прохода по выражению  , где Pk - кинематическая постоянная колебателя, характеризующая значение линейного перемещения неплавящегося электрода, приходящегося на один импульс энкодера исполнительного электродвигателя и амплитуду Ak1 колебаний неплавящегося электрода относительно продольной оси 6 шва «горячего» прохода - по соотношению:

, где Pk - кинематическая постоянная колебателя, характеризующая значение линейного перемещения неплавящегося электрода, приходящегося на один импульс энкодера исполнительного электродвигателя и амплитуду Ak1 колебаний неплавящегося электрода относительно продольной оси 6 шва «горячего» прохода - по соотношению:  , где k1=(5, 6, 7, …, 50) - коэффициент, определяющий при сварке расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке.

, где k1=(5, 6, 7, …, 50) - коэффициент, определяющий при сварке расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке.

Таким же образом, как и перед выполнением «горячего» прохода 4, перед сваркой первого заполняющего шва 7, выполняемого за два прохода неплавящегося электрода, включают вспомогательный низковольтный источник питания, обеспечивают прямолинейное и равномерное движение неплавящегося электрода от кромки разделки стыка заготовки 1 до кромки разделки стыка заготовки 2 по линии 8 траектории поперечных перемещений неплавящегося электрода при выполнении заполняющего шва 7, подсчитывают и запоминают количество импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя неплавящегося электрода за время его перемещения от кромки разделки стыка заготовки 1 до кромки разделки стыка заготовки 2 по линии 8, и по результатам подсчета N, определяют (относительно кромки разделки стыка заготовки 1 по линии 8) координаты X0.m для продольных осей 9 и 10 заполняющего шва 7, а также амплитуды Ak1. Таким образом, координату X0.m продольной оси 9 определяют по выражению  , координату X0.m продольной оси 10 - по выражению

, координату X0.m продольной оси 10 - по выражению  , а амплитуду Ak1 колебаний неплавящегося электрода относительно продольных осей 9 и 10 - по выражению

, а амплитуду Ak1 колебаний неплавящегося электрода относительно продольных осей 9 и 10 - по выражению  .

.

В такой же последовательности осуществляют определение координат X0.m продольных осей проходов и амплитуд Ak1 и Ak2 для второго заполняющего шва 11, сварку которого предусматривается выполнить за три прохода. Координату X0.m продольной оси 12 второго заполняющего шва 11 относительно кромки разделки стыка заготовки 1 определяют по выражению  , координату X0.m оси 13 второго заполняющего шва 11 - по выражению

, координату X0.m оси 13 второго заполняющего шва 11 - по выражению  , координату X0.m оси 14 второго заполняющего шва 11 - по выражению

, координату X0.m оси 14 второго заполняющего шва 11 - по выражению  , причем для второго заполняющего шва 11 подсчитывают и запоминают количество импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя неплавящегося электрода за время его перемещения от кромки разделки стыка заготовки 1 до кромки разделки стыка заготовки 2 по линии 15. Амплитуды Ak1 колебаний неплавящегося электрода относительно продольных осей 12 i 14 проходов, прилегающих к кромкам разделки стека, определяют по выражению

, причем для второго заполняющего шва 11 подсчитывают и запоминают количество импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя неплавящегося электрода за время его перемещения от кромки разделки стыка заготовки 1 до кромки разделки стыка заготовки 2 по линии 15. Амплитуды Ak1 колебаний неплавящегося электрода относительно продольных осей 12 i 14 проходов, прилегающих к кромкам разделки стека, определяют по выражению  . Амплитуду Ak2 колебаний неплавящегося электрода относительно продольной оси 13 определяют по выражению

. Амплитуду Ak2 колебаний неплавящегося электрода относительно продольной оси 13 определяют по выражению  , где k2=(0,8…2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

, где k2=(0,8…2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

Особенностью выполнения облицовочного шва 16 является то, что для определения координат X0.m продольных осей проходов и амплитуд Ak2 колебаний неплавящегося электрода относительно этих продольных осей подсчитывают и запоминают количество импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя неплавящегося электрода за время его перемещения от одной кромки разделки стыка до другой по линии 17, которая с внешней стороны ограничивает профиль поперечного сечения разделки стыка, а траектории поперечных перемещений неплавящегося электрода при выполнении облицовочного шва 16 располагают по линии 18, находящейся выше линии 17. В результате, сварка облицовочного шва 16, выполняемая за четыре прохода, осуществляется при следующих значениях координат X0.m продольных осей проходов и амплитуд Ak1 колебаний неплавящегося электрода относительно этих продольных осей, а именно: для первого прохода координату X0.m продольной оси 19 относительно кромки разделки стыка заготовки 1 определяют по выражению  , для второго (продольная ось 20) -

, для второго (продольная ось 20) -  , для третьего (продольная ось 21) -

, для третьего (продольная ось 21) -  и для четвертого (продольная ось 22) -

и для четвертого (продольная ось 22) -  , причем амплитуды Ak2 колебаний неплавящегося электрода относительно всех этих продольных осей определяются по выражению

, причем амплитуды Ak2 колебаний неплавящегося электрода относительно всех этих продольных осей определяются по выражению  , где k2=(0,8…2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

, где k2=(0,8…2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

Таким образом, если заполняющий шов выполняется за m проходов неплавящегося электрода, то координата X0.m продольной оси любого прохода относительно одной из кромок разделки стыка определяется по количеству импульсов Ni, генерируемых энкодером исполнительного электродвигателя колебателя неплавящегося электрода за время каждого его перемещения от одной кромки разделки стыка до другой по траектории поперечных перемещений неплавящегося электрода в данном шве, по выражению  , где Pk - кинематическая постоянная колебателя, характеризующая значение линейного перемещения неплавящегося электрода, приходящегося на один импульс энкодера исполнительного электродвигателя, m - количество проходов неплавящегося электрода в шве, а nпр - порядковый номер прохода неплавящегося электрода относительно одной из кромок разделки стыка (nпр=1, 2 m); амплитуда Ak1 колебаний неплавящегося электрода относительно этих продольных осей проходов, прилегающих к кромкам разделки стыка, - по соотношению

, где Pk - кинематическая постоянная колебателя, характеризующая значение линейного перемещения неплавящегося электрода, приходящегося на один импульс энкодера исполнительного электродвигателя, m - количество проходов неплавящегося электрода в шве, а nпр - порядковый номер прохода неплавящегося электрода относительно одной из кромок разделки стыка (nпр=1, 2 m); амплитуда Ak1 колебаний неплавящегося электрода относительно этих продольных осей проходов, прилегающих к кромкам разделки стыка, - по соотношению  , где k1=(5, 6, 7, …, 50) - коэффициент, определяющий при сварке расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке; амплитуда Ak2 колебаний неплавящегося электрода относительно всех других проходов - по выражению

, где k1=(5, 6, 7, …, 50) - коэффициент, определяющий при сварке расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке; амплитуда Ak2 колебаний неплавящегося электрода относительно всех других проходов - по выражению  , где k2=(0,8, …, 2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

, где k2=(0,8, …, 2,6) - коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

При выполнении облицовочного шва определяют только координаты X0.m продольных осей проходов и амплитуды Ak2 колебаний неплавящегося электрода, причем выражения, связывающие количество проходов электрода m, координаты продольных осей X0.m, амплитуды Ak2 колебаний неплавящегося электрода относительно этих осей и количество импульсов Ni аналогичны вышеприведенным.

Определение координат X, амплитуд A и количества импульсов N происходит автоматически при помощи многоканальных блоков первичной обработки информационных сигналов, блока ввода/вывода информационных и управляющих сигналов и вычислительно-программного устройства.

Известно устройство для дуговой сварки неплавящимся электродом, в состав которого входят сварочный источник питания, сумматор, узел формирования уставки напряжения дуги, усилитель напряжения ошибки, усилитель мощности, исполнительный электродвигатель с энкодером и редуктором, и механизм вертикального перемещения горелки с неплавящимся электродом, вспомогательный прецизионный источник напряжения, датчик тестового тока и вычислительное устройство, включающее в себя, по меньшей мере, узлы деления, запоминания частного, умножения и вычитания двух величин, при этом один из выходных полюсов источника сварочного тока соединен с неплавящимся электродом, другой выходной полюс - со свариваемым изделием, один из входов сумматора соединен с выходом узла формирования уставки напряжения дуги, выход сумматора подключен к входу усилителя напряжения ошибки, выход которого соединен с сигнальным входом усилителя мощности, выход усилителя мощности подключен к исполнительному электродвигателю с редуктором, кинематически соединенным с механизмом вертикального перемещения горелки с неплавящимся электродом, один выходной полюс вспомогательного прецизионного источника напряжения через датчик тестового тока подключен к одноименному выходному полюсу сварочного источника питания, другой выходной полюс вспомогательного прецизионного источника напряжения - к другому одноименному выходному полюсу сварочного источника питания, один информационный вход вычислительного устройства соединен с выходом вспомогательного прецизионного источника напряжения, второй информационный вход - с информационным выходом датчика тестового тока, третий информационный вход - с выходом узла формирования пропорционального сварочному току сигнала блока управления сварочным источником питания, четвертый информационный вход - с выходом сварочного источника питания, аналоговый выход вычислительного устройства соединен со вторым входом сумматора (Патент UA №101534 от 10.04.2013. Способ автоматической дуговой сварки неплавящимся электродом и устройство для его осуществления. Опубликован: 10.04.2013).

Недостатком устройства является отсутствие аппаратной возможности программировать алгоритмы колебаний неплавящегося электрода поперек сварных швов и реализовывать эти запрограммированные алгоритмы в процессе сварки стыков с разделкой кромок при автоматической многопроходной сварке неплавящимся электродом с подачей присадочной проволоки изделий толщиной более 3,5 мм, что снижает технологические возможности устройства и качество сварнях швов.

Технически результатом предлагаемого устройства является расширение технологических возможностей и повышения качества сварного соединения.

Указанный технический результат достигается тем, что устройство для многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки, содержащее сварочный источник питания, блок управления автомата для сварки, контроллер цикла сварки, колебатель неплавящегося электрода с приводом, включающим в себя исполнительный электродвигатель с энкодером и редуктором, контроллер привода колебателя неплавящегося электрода, механизм поперечного перемещения горелки с неплавящимся электродом, вспомогательный низковольтный источник питания, датчик тестового тока и вычислительно - программное устройство, при этом один из выходных полюсов сварочного источника питания соединен с неплавящимся электродом и через датчик тестового тока - с одноименным выходным полюсом вспомогательного низковольтного источника питания, другой выходной полюс сварочного источника питания, предназначенный для соединения со сварочным изделием соединен с другим выходным полюсом вспомогательного низковольтного источника питания, информационные выходы блока управления автомата для сварки подключены к информационным входам контроллера цикла сварки, один выход которого подключен к входу управления сварочного источника питания, второй выход - ко входу управления вспомогательного низковольтного источника питания, а третий выход - ко входу управления контроллера привода колебателя неплавящегося электрода, выход которого соединен с упомянутым исполнительным электродвигателем, а его редуктор, кинематически связан с механизмом поперечного перемещения горелки с неплавящимся электродом, согласно изобретению оно снабжено многоканальным блоком первичной обработки информационных сигналов и блоком ввода/вывода информационных и управляющих сигналов, при этом вычислительно-программное устройство выполнено в виде цифрового блока, включающего в себя, по крайней мере, процессор, узел хранения информации и шину данных, один вход блока первичной обработки информационных сигналов соединен с выходом вспомогательного низковольтного источника питания, второй вход - с информационным выходом датчика тестового тока, информационный выход энкодера исполнительного электродвигателя колебателя неплавящегося электрода и с входом обратной святи контроллера привода колебателя соединен со входом обратной связи контроллера привода колебателя и с третим входом блока первичной обработки информационных сигналов, выходы которого подключены к аналоговым входам блока ввода/вывода информационных и управляющих сигналов, остальные входы которого соединены с соответствующими выходами контроллера цикла сварки, цифровые выходы упомянутого блока ввода/вывода подсоединены к шине данных вычислительно-программного устройства, которая через цифровые линии блока ввода/вывода подсоединена к цифровым входам контроллера цикла сварки.

Введение многоканального блока первичной обработки информационных сигналов и блока ввода/вывода информационных и управляющих сигналов, нового состава вычислительно-программного устройства и новых связей между известными и отличительными признаками позволяет обеспечить возможность определения, перед выполнением «горячего» прохода и сваркой каждого из заполняющих и облицовочного швов с разделкой кромок, пространственного расположения этих кромок относительно одна другой, координат продольных осей проходов и параметров колебаний неплавящегося электрода относительно этих осей. По результатам такого определения программировать алгоритмы колебаний неплавящегося электрода поперек сварных швов и реализовывать эти запрограммированные алгоритмы в процессе сварки стыков с разделкой кромок, что позволяет расширить технические возможности устройства и повысить качество сварных швов.

Технических решений, совпадающих с совокупностью существенных признаков изобретения, не выявлено, заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения условиям патентоспособности «новизна» и «изобретательский уровень».

На фигуре 2 изображена структурная схема устройства для многопроходной автоматической сварки неплавящимся электродом.

Предлагаемое устройство для многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки состоит (фигура 2) из сварочного источника питания 23, выполненного в виде стабилизатора сварочного тока, один выходной полюс которого соединен с неплавящимся электродом 24, а другой выходной полюс - со свариваемым изделием 25, блока управления 26 автомата для сварки неплавящимся электродом, контроллера цикла сварки 27, контроллера привода колебателя 28 исполнительного электродвигателя 29 с энкодером и редуктором, механизма поперечного перемещения 30 горелки с неплавящимся электродом 24, вспомогательного низковольтного источника питания 31, датчика тестового тока 32, вычислительно-программного устройства 33, многоканального блока 34 первичной обработки информационных сигналов и блока 35 ввода/вывода информационных и управляющих сигналов.

Выходы блока управления 26 автомата соединены с входами управления контроллера цикла сварки 27. Один выход контроллера цикла сварки 27 подсоединен к входу управления сварочного источника питания 23, второй выход контроллера цикла сварки 27 - к входу управления вспомогательного низковольтного источника питания 31, третий выход контроллера цикла сварки 27 - к входу управления контроллера привода колебателя 28, выход которого подсоединен к исполнительному электродвигателю 29 с энкодером и редуктором, кинематически соединенным с механизмом поперечного перемещения горелки 30. Информационный выход энкодера исполнительного электродвигателя 29 соединен с входом обратной связи контроллера привода колебателя 28 и с третьим входом блока первичной обработки 34 информационных сигналов. Один выходной полюс сварочного источника питания 23 через датчик 32 тестового тока соединен одноименным выходным полюсом вспомогательного низковольтного источника питания 31, другой выходной полюс "сварочного источника питания 23 - с другим одноименным выходным полюсом вспомогательного низковольтного источника питания 31. Источник питания 31 имеет крутопадающие внешние вольтамперные характеристики, а его выходное напряжение холостого хода составляет (8-11) В, что ограничивает возможное максимальное значение тестового тока короткого замыкания и гарантировано исключает возможность возбуждения и существования дугового разряда в промежутке между неплавящимся электродом 24 и свариваемым изделием 25. Выход вспомогательного низковольтного источника питания 31 соединен с одним входом блока 34 первичной обработки информационных сигналов, информационный выход датчика 32 тестового тока - с другим входом блока 34 первичной обработки информационных сигналов, выходы которого соединены с аналоговыми входами блока 35 ввода/вывода информационных и управляющих сигналов. Другие входы блока 35 ввода/вывода информационных и управляющих сигналов соединены с соответствующими выходами контроллера 27 цикла сварки. Цифровые выходы блока 35 ввода/вывода информационных и управляющих сигналов подсоединены к шине данных вычислительно-программного устройства 33, которая через цифровые линии блока 35 ввода/вывода информационных и управляющих сигналов подсоединена к цифровым входам контроллера 27 цикла сварки. Вычислительно-программное устройство 33 содержит, по меньшей мере, процессор, узел хранения информации и шину данных и может быть построено на основе применения микроЭВМ или персонального компьютера.

Предлагаемое устройство работает следующим образом. В наладочном режиме перед выполнением «горячего» прохода и каждого из заполняющих и облицовочного швов разделки стыка неплавящийся электрод 24 путем его вертикального перемещения устанавливают на уровень линии между кромками разделки стыка по траектории, предусматриваемой для поперечных перемещений неплавящегося электрода в пределах конкретного заполняющего или облицовочного шва.

По команде оператора блок управления 26 формирует сигнал «Пуск», который поступает на один из входов управления контроллера цикла сварки 27, вследствие чего контроллер цикла сварки 27 вырабатывает сигналы разрешения включения, подаваемые на входы управления контроллера привода колебателя 28 неплавящегося электрода и вспомогательного низковольтного источника питания 31, а также сигнал активации вычислительно-программного устройства 33, который на это устройство поступает через блок 35 ввода/вывода информационных и управляющих сигналов. В результате включения контроллера привода колебателя 28 неплавящегося электрода и вспомогательного низковольтного источника питания 31 начинается вращение вала исполнительного электродвигателя 29 с энкодером и редуктором, что обуславливает начало линейного движения неплавящегося электрода с помощью механизма поперечного перемещения 30 горелки с неплавящимся электродом 24 в направлении одной из кромок разделки стыка, а также появление на выходе вспомогательного низковольтного источника питания 31 напряжения холостого хода. При этом равномерность движения горелки с неплавящимся электродом 24 обеспечивается с помощью действия обратной связи, осуществляемой за счет поступления на вход обратной связи контроллера привода колебателя 28 неплавящегося электрода импульсов с информационного выхода энкодера исполнительного электродвигателя 29 с редуктором, кинематически соединенным с механизмом 30 поперечного перемещения горелки с неплавящимся электродом 24. Одновременно с этим выходное напряжение Uдоп.дж. вспомогательного низковольтного источника питания 31 поступает па один вход блока 34 первичной обработки информационных сигналов, где сигнал Uдоп.дж. подвергается частотной фильтрации, линейному масштабированию и нормированию по уровню. В окончательном виде сигнал, пропорциональный текущему значению выходного напряжения вспомогательного низковольтного источника питания 31, с соответствующего выхода блока 34 первичной обработки информационных сигналов поступает на один из аналоговых входов блока 35 ввода/вывода информационных и управляющих сигналов, где этот аналоговый сигнал преобразовывается в цифровой и с соответствующего цифрового выхода блока 35 ввода/вывода информационных и управляющих сигналов подается на шину данных вычислительно-программного устройства 33, в котором осуществляется цифровая обработка и хранение информации, касающейся текущих значений выходного напряжения вспомогательного низковольтного источника питания 31. Аналогичным образом производится первичная обработка, преобразование в цифровую форму, цифровая обработка и хранение информации при поступлении аналоговых сигналов с информационных выходов датчика тестового тока 32 и энкодера исполнительного электродвигателя 29 привода колебателя неплавящегося электрода на соответствующие входы блока 34 первичной обработки информационных сигналов.

Движение неплавящегося электрода 24 в направлении одной из кромок разделки стыка изделия 25 будет продолжаться до момента образования в сварочном контуре короткого замыкания промежутка «электрод-изделие», которое произойдет в момент соприкосновения неплавящегося электрода 24 с кромкой разделки стыка, при этом момент начала короткого замыкания промежутка «электрод-изделие» определяется по моменту появления в сварочном контуре тестового тока Iтест от вспомогательного низковольтного источника питания 31 и пропорционального тестовому току сигнала (k)Iтест на информационном выходе датчика 32 тестового тока.

Сигнал (k) Iтест после его частотной фильтрации, линейного масштабирования и нормирования по уровню в блоке 34 первичной обработки информационных сигналов и преобразования из аналоговой формы в цифровую в блоке 35 ввода/вывода информационных и управляющих сигналов поступает на шину данных вычислительно-программного устройства 33, вследствие чего с вычислительно-программного устройства 33 через соответствующую цифровую линию блока 35 ввода/вывода информационных и управляющих сигналов на соответствующий цифровой вход контроллера цикла сварки 27 поступает сигнал прекращения движения неплавящегося электрода 24, что обуславливает поступление из контроллера цикла сварки 27 на вход управления контроллера привода колебателя 28 неплавящегося электрода сигнала выключения этого контроллера и, соответственно, остановку вращения вала исполнительного электродвигателя 29 с энкодером и редуктором, кинематически соединенным с механизмом поперечного перемещения 30 горелки с неплавящимся электродом 24.

Через сформированный вычислительно-программным устройством 33 интервал времени длительностью (0,1…0,5) с после появления на информационном выходе датчика 32 тестового тока сигнала (k) Iтест с шины данных вычислительно-программного устройства 33 через соответствующую цифровую линию блока 35 ввода/вывода информационных и управляющих сигналов на соответствующий цифровой вход контроллера 27 цикла сварки поступит сигнал запрета, в соответствии с чем в контроллере 27 цикла сварки сформируется сигнал останова, который при его поступлении на вход управления вспомогательного низковольтного источника питания 31 вызовет выключение этого источника.

После этого через сформированный вычислительно-программным устройством 33 интервал времени длительностью (0,05…0,10) с с шины данных вычислительно-программного устройства 33 через соответствующие цифровые линии блока 35 ввода/вывода информационных и управляющих сигналов на соответствующие цифровые входы контроллера цикла сварки 27 поступят сигналы, которые определяют начало возобновления и направление движения неплавящегося электрода 24, и - с задержкой длительностью (0,02…0,10) с по отношению к моменту поступления этих сигналов - сигнал активации вспомогательного низковольтного источника питания 31. Вследствие этого выработанные контроллером цикла сварки 27 сигналы разрешения включения поступят на входы управления контроллера привода колебателя 28 неплавящегося электрода и вспомогательного низковольтного источника питания 31, что обусловит начало обратного линейного движения горелки с неплавящимся электродом 24 в направлении другой кромки разделки стыка изделия 25 и включение вспомогательного низковольтного источника питания 31 спустя (0,02…0,10) с после момента возобновления движения неплавящегося электрода 24, которое будет продолжаться до момента образования в сварочном контуре повторного короткого замыкания промежутка «электрод - изделие», возникающего в момент соприкосновения неплавящегося электрода 24 с другой кромкой разделки стыка изделия 25. При этом момент начала короткого замыкания промежутка «электрод - изделие» определяется по моменту повторного появления в сварочном контуре тестового тока Iтест и пропорционального тестовому току сигнала (k) Iтест на информационном выходе датчика тестового тока 32. В результате поступления сигналов Uдоп.дж. и (k) Iтест на соответствующие входы блока 34 первичной обработки информационных сигналов в вычислительно-программном устройстве 33 сформируются сигналы прекращения движения неплавящегося электрода 24 и тестирования состояния промежутка «электрод - изделие», которые с шины данных вычислительно-программного устройства 33 через соответствующие цифровые линии блока 35 ввода/вывода информационных и управляющих сигналов направляются на соответствующие цифровые входы контроллера цикла сварки 27. В соответствии с этим контроллер цикла сварки 27 вырабатывает сигналы останова, один из которых поступает на вход управления контроллера привода колебателя 28 неплавящегося электрода, второй - вход управления вспомогательного низковольтного источника питания 31, а третий - на соответствующий вход блока 35 ввода/вывода информационных и управляющих сигналов, что вызывает выключение контроллера привода колебателя 28 неплавящегося электрода и вспомогательного низковольтного источника питания 31, а также окончательную фиксацию в вычислительно-программном устройстве 33 момента прекращения движения неплавящегося электрода 24 и начала выполнения вычислительных операций по определению координаты X0.m продольной оси каждого прохода и амплитуд Ak1 та Ak2 колебаний неплавящегося электрода 24 относительно продольных осей этих проходов.

Для выполнения таких вычислений используются предварительно введенные в узел хранения информации вычислительно-программного устройства 33 значения - кинематической постоянной Pk колебателя, характеризующая значение линейного перемещения неплавящегося электрода 24, приходящегося на один импульс энкодера исполнительного электродвигателя 29, количества m проходов в каждом шве, номера nпр прохода относительно одной из кромок разделки стыка, а также коэффициента k1, определяющего расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке, и коэффициента k2, который для проходов, не прилегающих к кромкам разделки стыка, характеризует перекрытие предыдущего сварочного прохода при выполнении следующего прохода. Выполнение необходимых вычислений обеспечивается еще и тем, что вращение вала исполнительного электродвигателя 29 привода механизма поперечного перемещения 30 горелки с неплавящимся электродом 24 сопровождается формированием на информационном выходе энкодера этого электродвигателя сигналов в виде прямоугольных импульсов, причем количество таких импульсов, приходящихся на один полный оборот вала электродвигателя, сохраняется неизменным и независимым от скорости вращения вала электродвигателя, что предоставляет возможность осуществления и запоминания подсчета с помощью вычислительно-программного устройства 33 количества Ni импульсов, поступающих с энкодера исполнительного электродвигателя 29 в течение интервала времени, за который неплавящийся электрод 24 совершает линейное движение от одной кромки разделки стыка до другой. Благодаря этому, по результатам вычислений в соответствии с выражениями  ,

,  и

и  определяют и запоминают значения координаты продольной оси каждого из проходов, амплитуды колебаний неплавящегося электрода 24 для проходов, прилегающих к кромкам разделки стыка, и амплитуды колебаний неплавящегося электрода 24 для других проходов соответственно.

определяют и запоминают значения координаты продольной оси каждого из проходов, амплитуды колебаний неплавящегося электрода 24 для проходов, прилегающих к кромкам разделки стыка, и амплитуды колебаний неплавящегося электрода 24 для других проходов соответственно.

После выполнения вычислений значений параметров колебаний неплавящегося электрода 24 с учетом предварительно введенных в узел хранения информации вычислительно-программного устройства 33 значений частоты этих колебаний и длительности задержек неплавящегося электрода 24 возле кромок разделки стыка с шины данных вычислительно-программного устройства 33 через соответствующую цифровую линию блока 35 ввода/вывода информационных и управляющих сигналов на соответствующий цифровой вход контроллера 27 цикла сварки поступит сигнал пространственной установки неплавящегося электрода 24, вследствие чего с контроллера цикла сварки 27 на вход управления контроллера привода колебателя 28 неплавящегося электрода поступит сигнал включения, а горелка с неплавящимся электродом 24 начнет свое движение в направлении к продольной оси прохода, который при сварке должен быть первым. При достижении неплавящимся электродом 24 координаты X0.m продольной оси прохода движение неплавящегося электрода 24 прекратится в результате поступления сигнала останова с шины данных вычислительно-программного устройства 33 через соответствующую цифровую линию блока 35 ввода/вывода информационных и управляющих сигналов на соответствующий цифровой вход контроллера цикла сварки 27. После чего контроллер привода колебателя 28 неплавящегося электрода выключится.

Предлагаемое построение устройства для многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки при помощи аппаратно-программных средств обеспечивает возможность определения, перед выполнением «горячего» прохода и сваркой каждого из заполняющих и облицовочного швов стыков с разделкой кромок, пространственного расположения этих кромок относительно одна другой, координат продольных осей проходов и параметров колебаний неплавящегося электрода относительно этих осей, по результатам такого определения программировать алгоритмы колебаний неплавящегося электрода поперек сварных швов и реализовывать эти запрограммированные алгоритмы в процессе сварки стыков с разделкой кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2490103C1 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ И НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2008 |

|

RU2373040C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СВАРОЧНОЙ ДУГИ ПРИ ТРЕНАЖЕ ИЛИ ТЕСТИРОВАНИИ СВАРЩИКА НА ДУГОВЫХ ТРЕНАЖЕРНЫХ СИСТЕМАХ | 2008 |

|

RU2396158C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

Изобретение относится к области дуговой сварки и может быть использовано преимущественно в орбитальной сварке неповоротных стыков трубопроводов. Способ включает сварку корневого шва, заполняющих и облицовочных швов стыков с колебаниями неплавящегося электрода поперек шва. Причем, для этих швов посредством последовательных касаний противоположных кромок стыка неплавящимся электродом определяют расстояние между кромками стыка, находят координаты продольных осей каждого прохода в данном шве относительно одной из кромок стыка и амплитуду колебаний неплавящегося электрода. Устройство для сварки содержит сварочный источник питания, блок управления автомата для сварки, контроллер цикла сварки, колебатель неплавящегося электрода с приводом и контроллером, механизм поперечного перемещения горелки, вспомогательный низковольтный источник питания, датчик тестового тока, вычислительно-программное устройство, блок первичной обработки информационных сигналов и блок ввода/вывода информационных и управляющих сигналов. Изобретение позволяет расширить технологические возможности сварки и повысить качество сварных соединений. 2 н.п. ф-лы, 2 ил.

1. Способ многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки, включающий выполнение корневого шва, выполнение «горячего» прохода, заполняющих и облицовочного сварных швов стыка с разделкой кромок с колебаниями неплавящегося электрода поперек шва, осуществляемыми с помощью электромеханического колебателя, включающего в себя исполнительный электродвигатель с энкодером, генерирующим неизменное количество импульсов, приходящихся на один полный оборот оси электродвигателя, при этом перед выполнением «горячего» прохода и каждого из заполняющих и облицовочного сварных швов определяют пространственное расположение кромок разделки стыка относительно друг друга по траектории поперечных перемещений неплавящегося электрода и задают координаты и параметры колебаний неплавящегося электрода, отличающийся тем, что пространственное расположение кромок разделки стыка осуществляют посредством прямолинейного и равномерного перемещения неплавящегося электрода в направлении одной из кромок до момента его соприкосновения с ней, который определяют по возникновению в сварочном контуре тестового тока, после чего осуществляют перемещение неплавящегося электрода в обратном направлении до момента его соприкосновения с противоположной кромкой разделки стыка, который определяют по повторному возникновению в сварочном контуре тестового тока, а затем по количеству импульсов

N

i, генерируемых энкодером исполнительного электродвигателя колебателя за время перемещения неплавящегося электрода от одной кромки разделки стыка до другой, задают

- координату

X

0.m продольной оси каждого прохода относительно одной из кромок разделки стыка, определяемую из выражения

где

P

k - кинематическая постоянная колебателя, характеризующая значение линейного перемещения неплавящегося электрода, приходящегося на один импульс энкодера,

m

- количество проходов неплавящегося электрода,

n

пр

- порядковый номер прохода неплавящегося электрода относительно одной из кромок разделки стыка (

n

пр

=1,2,… m

),

- амплитуду

A

k1 колебаний неплавящегося электрода относительно продольной оси каждого из проходов, прилегающих к кромкам разделки стыка, определяемую из выражения

где

k

1 =

(5,6,7,…50)

- коэффициент, определяющий расстояние между электродом и кромкой разделки стыка в момент остановки электрода для его задержки возле этой кромки при сварке,

- амплитуду

A

k2 колебаний неплавящегося электрода относительно продольных осей остальных проходов, определяемую из выражения

где

k

2 =

(0,8,…2,6)

- коэффициент, характеризующий перекрытие предыдущего сварочного прохода при выполнении следующего прохода.

2. Устройство для многопроходной автоматической сварки неплавящимся электродом с подачей присадочной проволоки, содержащее сварочный источник питания, блок управления автомата для сварки, контроллер цикла сварки, колебатель неплавящегося электрода с приводом, включающим в себя исполнительный электродвигатель с энкодером и редуктором, контроллер привода колебателя неплавящегося электрода, механизм поперечного перемещения горелки с неплавящимся электродом, вспомогательный низковольтный источник питания, датчик тестового тока и вычислительно-программное устройство, при этом один из выходных полюсов сварочного источника питания соединен с неплавящимся электродом и через датчик тестового тока - с одноименным выходным полюсом вспомогательного низковольтного источника питания, другой выходной полюс сварочного источника питания, предназначенный для соединения со свариваемым изделием, соединен с другим выходным полюсом вспомогательного низковольтного источника питания, информационные выходы блока управления автомата для сварки подключены к информационным входам контроллера цикла сварки, один выход которого подключен ко входу управления сварочного источника питания, второй выход - ко входу управления вспомогательного низковольтного источника питания, а третий выход - ко входу управления контроллера привода колебателя неплавящегося электрода, выход которого соединен с упомянутым исполнительным электродвигателем, а его редуктор кинематически связан с механизмом поперечного перемещения горелки с неплавящимся электродом, отличающееся тем, что оно снабжено многоканальными блоком первичной обработки информационных сигналов и блоком ввода/вывода информационных и управляющих сигналов, при этом вычислительно-программное устройство выполнено в виде цифрового блока, включающего в себя, по крайней мере, процессор, узел хранения информации и шину данных, один вход блока первичной обработки информационных сигналов соединен с выходом вспомогательного низковольтного источника питания, второй вход - с информационным выходом датчика тестового тока, информационный выход энкодера исполнительного электродвигателя колебателя соединен со входом обратной связи контроллера привода колебателя и с третьим входом блока первичной обработки информационных сигналов, выходы которого подключены к аналоговым входам блока ввода/вывода информационных и управляющих сигналов, остальные входы которого соединены с соответствующими выходами контроллера цикла сварки, цифровые выходы упомянутого блока ввода/вывода подсоединены к шине данных вычислительно-программного устройства, которая через цифровые линии блока ввода/вывода подключена к цифровым входам контроллера цикла сварки.

| Счетно-фальцевальный аппарат | 1954 |

|

SU101534A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Устройство управления положением электросварочной горелки относительно стыка | 1987 |

|

SU1556836A1 |

| JPS 60106672 A, 12.06.1985 | |||

| JPH 0839248 A, 13.02.1996 | |||

| US 3777115 A, 04.12.1973 | |||

| УПРАВЛЕНИЕ СОЕДИНЕНИЕМ СЕТИ ПЕРЕДАЧИ ДАННЫХ ДЛЯ МОБИЛЬНОЙ СВЯЗИ НА ОСНОВАНИИ МЕСТОПОЛОЖЕНИЯ ПОЛЬЗОВАТЕЛЯ | 2010 |

|

RU2533448C2 |

Авторы

Даты

2015-04-20—Публикация

2013-08-05—Подача