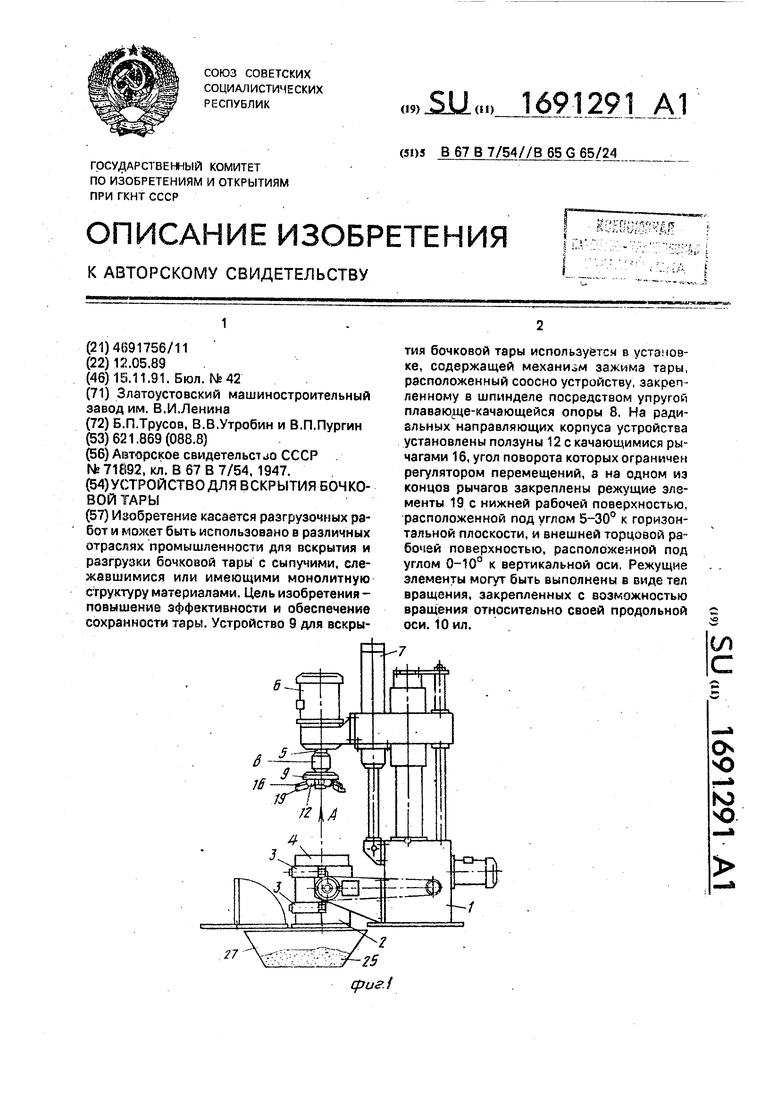

Изобретение относится к разгрузочным работам и может быть использовано в химической и других отраслях промышленности для вскрытия бочковой тары и разгрузки содержащихся в ней материалов,

Цель изобретения - повышение эффективности и обеспечение сохранности тары.

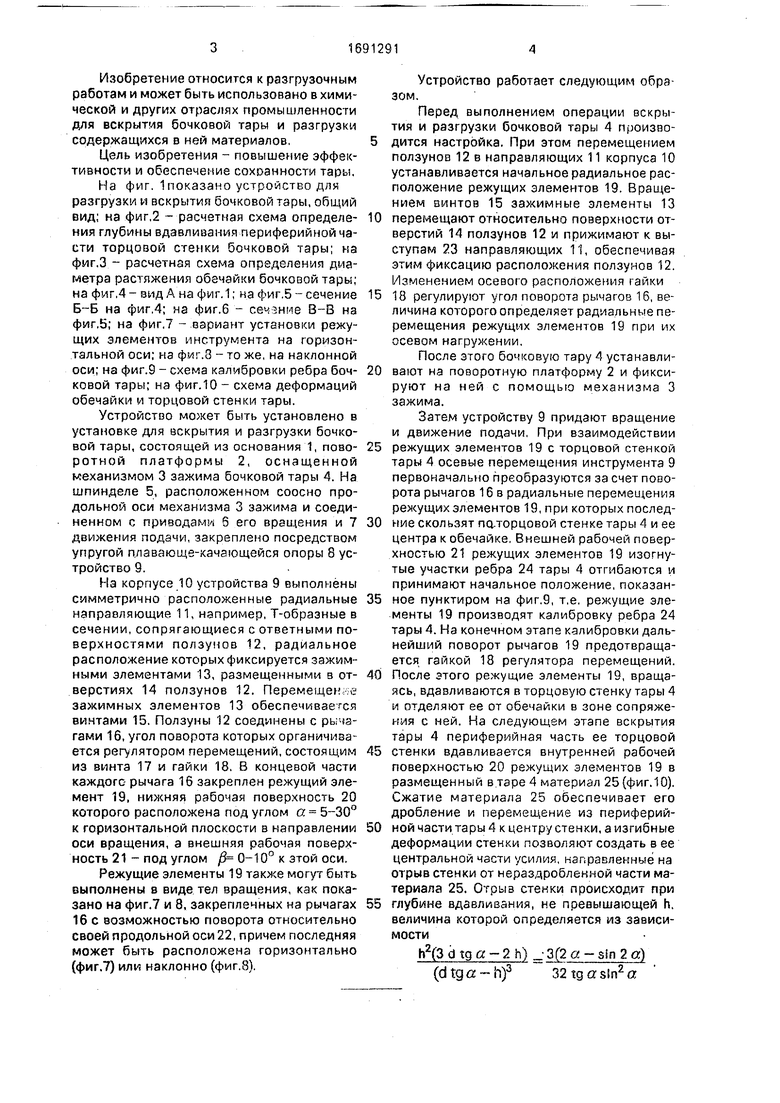

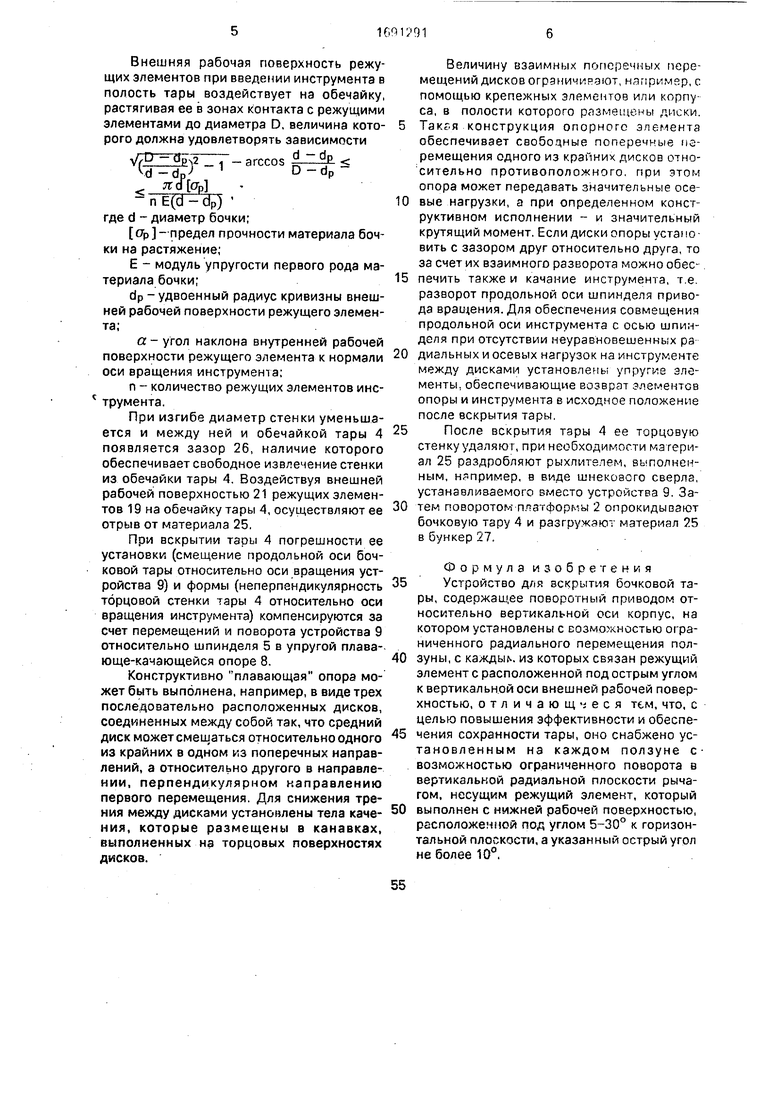

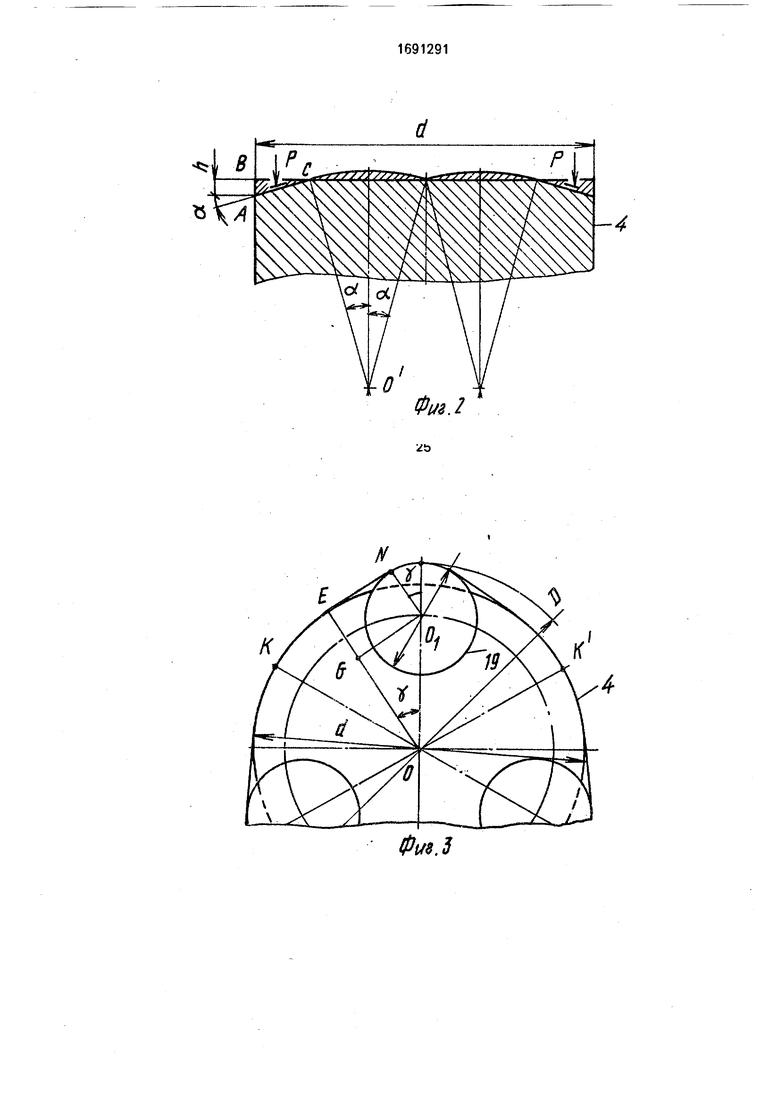

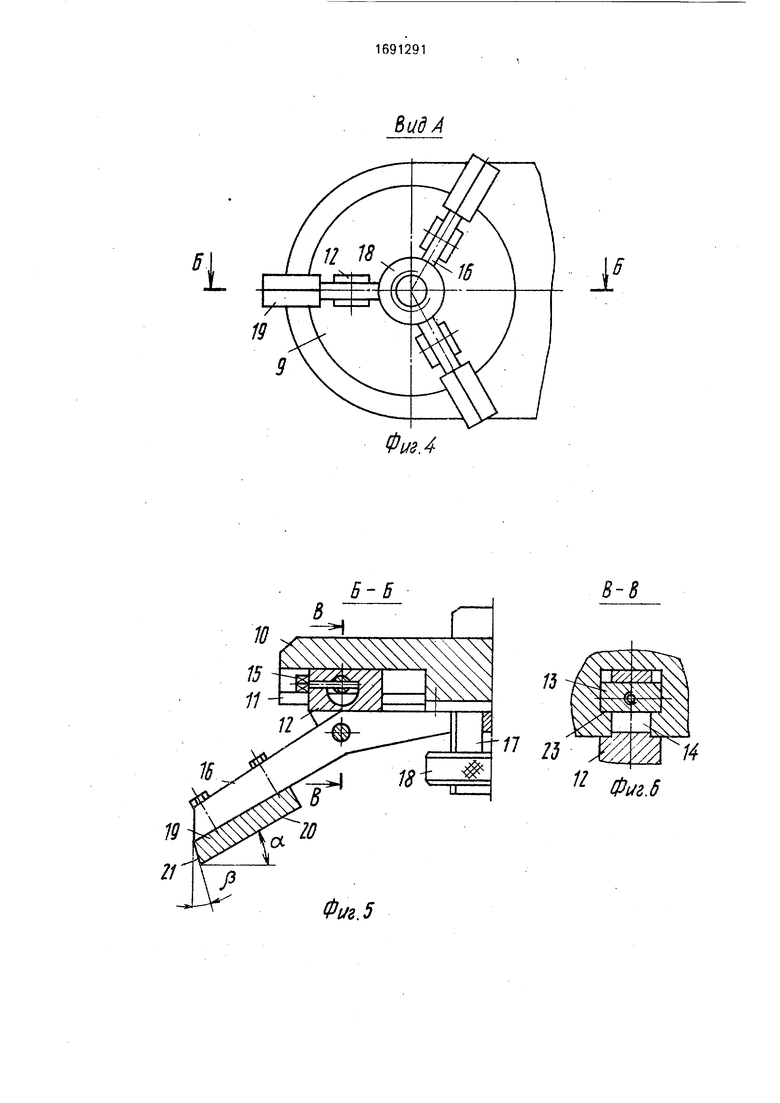

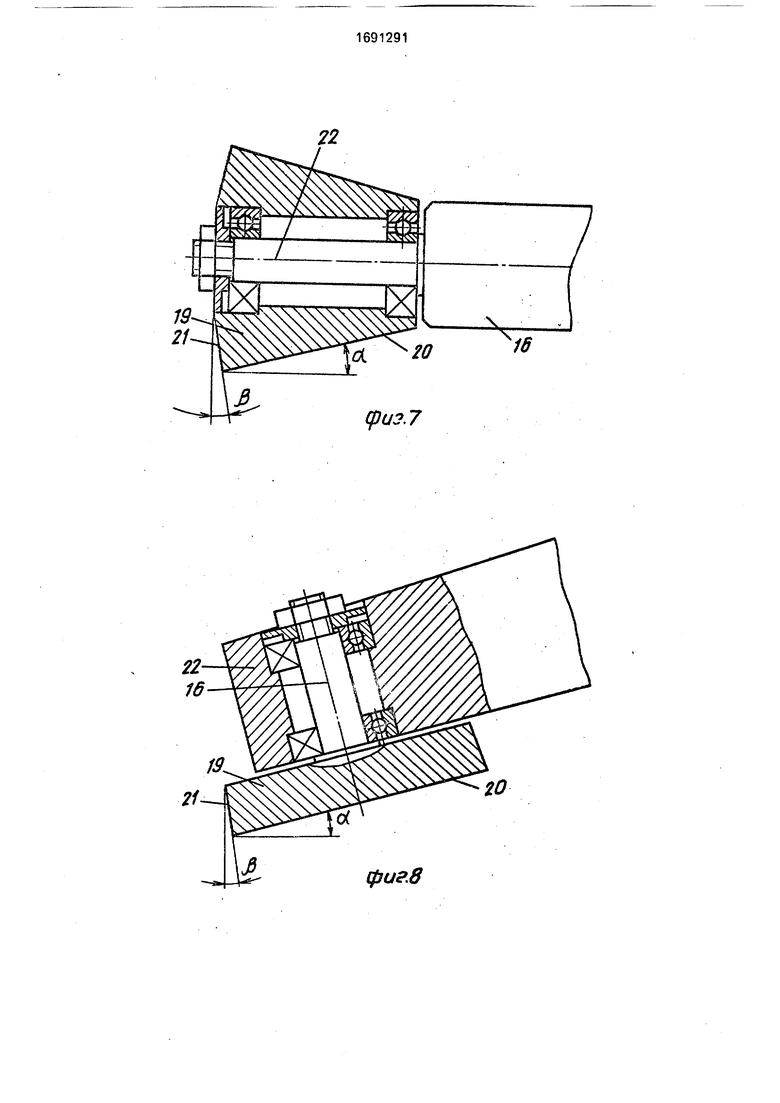

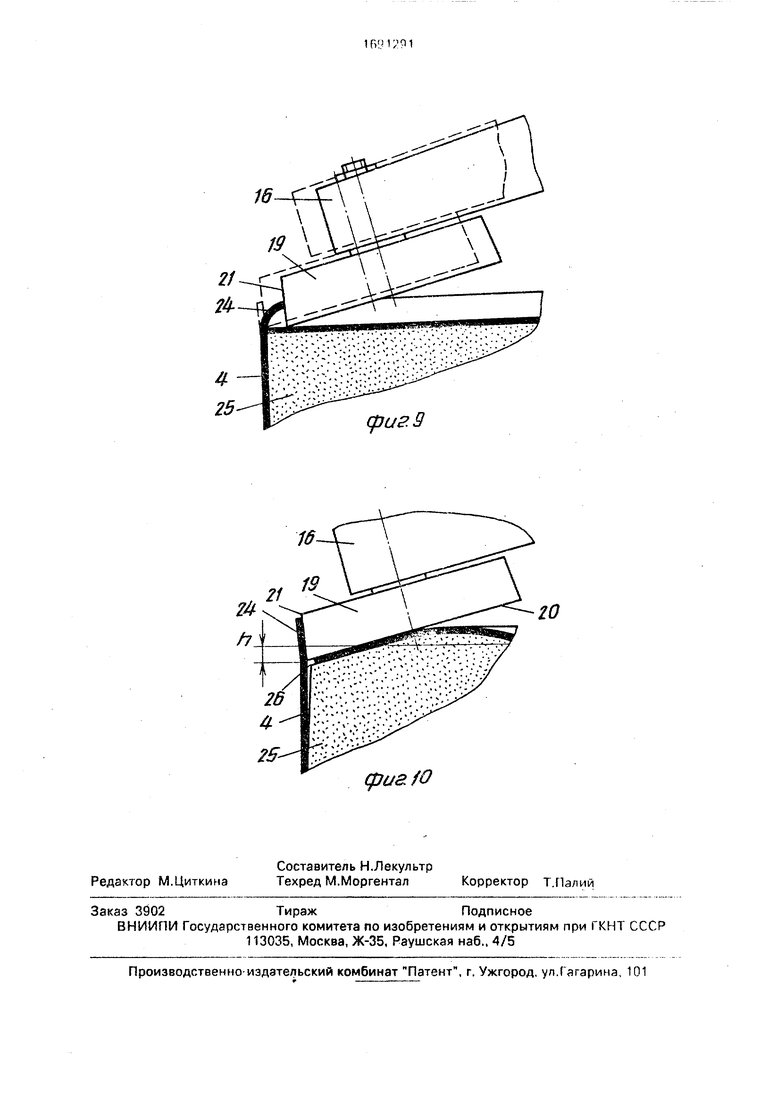

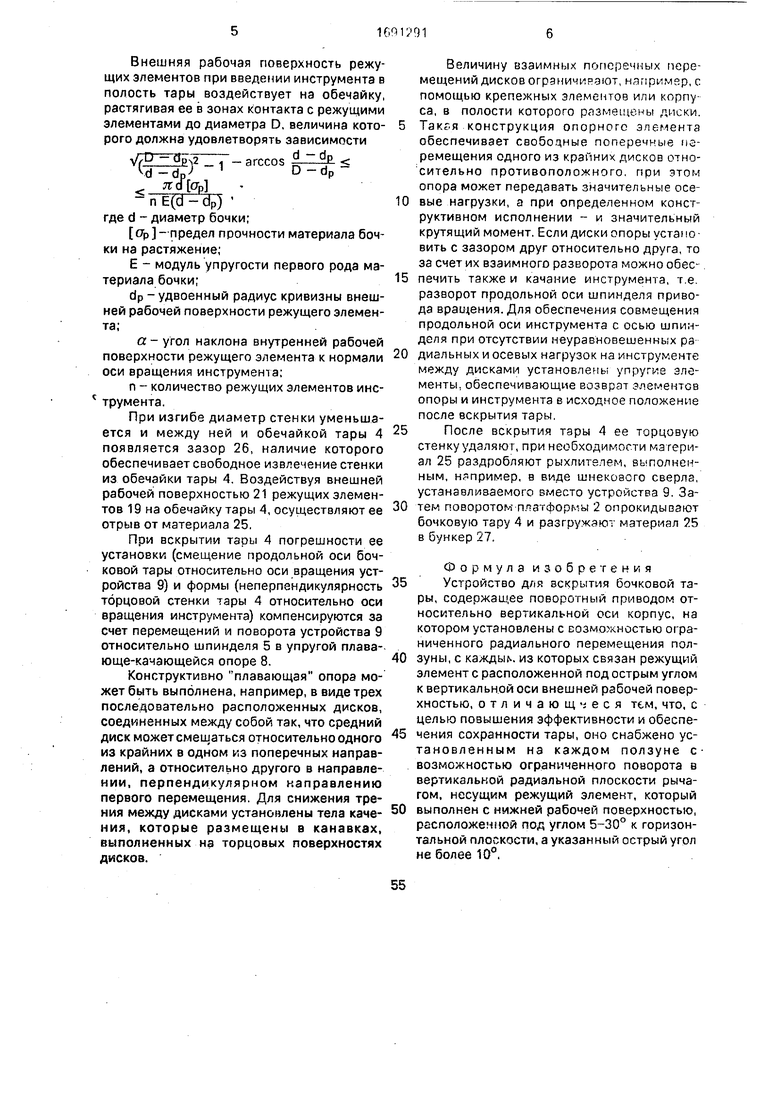

На фиг. 1показано устройство для разгрузки и вскрытия бочковой тары, общий вид; на фиг,2 - расчетная схема определения глубины вдавливания периферийной части торцовой стенки бочковой тары; на фиг.З - расчетная схема определения диаметра растяжения обечайки бочковой тары; на фиг,4- вид А на фиг.1; на фиг.5 -сечение на фиг,4; на фиг.6 - сечэнме В-В на фиг,5; на фиг.7 - вариант установки режущих элементов инструмента на горизонтальной оси; на фиг.З - то же, на наклонной оси; на фиг.9 - схема калибровки ребра бочковой тары; на фиг.10 - схема деформаций обечайки и торцовой стенки тары.

Устройство может быть установлено в установке для вскрытия и разгрузки бочковой тары, состоящей из основания 1, поворотной платформы 2, оснащенной механизмом 3 зажима бочковой тары 4. На шпинделе 5, расположенном соосно продольной оси механизма 3 зажима и соединенном с приводами 6 его вращения и 7 движения подачи, закреплено посредством упругой п.лавающе-качающейся опоры 8 устройство 9.

На корпусе 10 устройства 9 выполнены симметрично расположенные радиальные направляющие 11, например, Т-образные в сечении, сопрягающиеся с ответными поверхностями ползунов 12, радиальное расположение которых фиксируется зажимными элементами 13, размещенными з отверстиях 14 ползунов 12. Перемещен ,е зажимных элементов 13 обеспечивается винтами 15. Ползуны 12 соединены с рычагами 16, угол поворота которых органичнее- ется регулятором перемещений, состоящим из винта 17 и гайки 18, В концевой части каждого рычага 16 закреплен режущий элемент 19, нижняя рабочая поверхность 20 которого расположена под углом а 5-30° к горизонтальной плоскости в направлении оси вращения, а внешняя рабочая поверхность 21 - под углом / 0-10° к этой оси.

Режущие элементы 19 также могут быть выполнены в виде тел вращения, как показано на фиг.7 и 8, закрепленных на рычагах 16с возможностью поворота относительно своей продольной оси 22, причем последняя может быть расположена горизонтально (фиг.7) или наклонно (фиг.8).

Устройство работает следующим образом.

Перед выполнением операции вскрытия и разгрузки бочковой тары 4 производится настройка. При этом перемещением ползунов 12 в направляющих 11 корпуса 10 устанавливается начальное радиальное расположение режущих элементов 19. Вращением винтов 15 зажимные элементы 13

перемещают относительно поверхности отверстий 14 ползунов 12 и прижимают к выступам 23 направляющих 11, обеспечивая этим фиксацию расположения ползунов 12. Изменением осевого расположения гайки

18 регулируют угол поворота рычагов 16, величина которого определяет радиальные перемещения режущих элементов 19 при их осевом нагружении.

После этого бочковую тару 4 устанавливают на поворотную платформу 2 и фиксируют на ней с помощью механизма 3 зажима.

Затем устройству 9 придают вращение и движение подачи, При взаимодействии

режущих элементов 19 с торцовой стенкой тары 4 осевые перемещения инструмента 9 первоначально преобразуются за счет поворота рычагов 16 в радиальные перемещения режущих элементов 19, при которых последние скользят паторцовой стенке тары 4 и ее центра к обечайке, Внешней рабочей поверхностью 21 режущих элементов 19 изогнутые участки ребра 24 тары 4 отгибаются и принимают начальное положение, показанное пунктиром на фиг.9, т.е. режущие элементы 19 производят калибровку ребра 24 тары 4. На конечном этапе калибровки дальнейший поворот рычагов 19 предотвращается гайкой 18 регулятора перемещений.

После этого режущие элементы 19, вращаясь, вдавливаются в торцовую стенку тары 4 и отделяют ее от обечайки в зоне сопряжения с ней. На следующем этапе вскрытия тары 4 периферийная часть ее торцовой

стенки вдавливается внутренней рабочей поверхностью 20 режущих элементов 19 в размещенный в таре 4 материал 25 (фиг. 10). Сжатие материала 25 обеспечивает его дробление и перемещение из периферийной части тары 4 к центру стенки, а изгибные деформации стенки позволяют создать в ее центральной части усилия, направленные на отрыв стенки от нераздробленной части материала 25. Отрыв стенки происходит при

глубине вдавливания, не превышающей h. величина которой определяется из зависимости

h2(3 d tg a -2 h) „3(2 a -sin 2 а) (d tg a - h)3 32 tg a a

arccos

Внешняя рабочая поверхность режущих элементов при введении инструмента в полость тары воздействует на обечайку, растягивая ее в зонах контакта с режущими элементами до диаметра D, величина которого должна удовлетворять зависимости

у,Р - d -dc

Ч-dp 1 л:(

-nE(d-dp) где d - диаметр бочки;

предел прочности материала бочки на растяжение;

Е - модуль упругости первого рода материала бочки;

dp - удвоенный радиус кривизны внешней рабочей поверхности режущего элемента;

а - угол наклона внутренней рабочей поверхности режущего элемента к нормали оси вращения инструмента;

п - количество режущих элементов инструмента.

При изгибе диаметр стенки уменьшается и между ней и обечайкой тары 4 появляется зазор 26, наличие которого обеспечивает свободное извлечение стенки из обечайки тары 4. Воздействуя внешней рабочей поверхностью 21 режущих элементов 19 на обечайку тары 4, осуществляют ее отрыв от материала 25,

При вскрытии таоы 4 погрешности ее установки (смещение продольной оси бочковой тары относительно оси вращения устройства 9) и формы (неперпендикулярность торцовой стенки тары 4 относительно оси вращения инструмента) компенсируются за счет перемещений и поворота устройства 9 относительно шпинделя 5 в упругой плава- юще-качающейся опоре 8.

Конструктивно плавающая опора может быть выполнена, например, в виде трех последовательно расположенных дисков, соединенных между собой так, что средний диск может смешаться относительно одного из крайних в одном из поперечных направлений, а относительно другого в направлении, перпендикулярном направлению первого перемещения. Для снижения трения между дисками установлены тела качения, которые размещены в канавках, выполненных на торцовых поверхностях дисков.

Величину взаимных поперечных перемещений дисков огрзничирэют, например, г помошью крепежных элементов или корпу са, в полости которого размещены диски.

конструкция опорного элемента обеспечивает свободные поперечные перемещения одного из крайних дисков относительно противоположного, при этом опора может передавать значительные осевые нагрузки, а при определенном конструктивном исполнении - и значительный крутящий момент. Если диски опоры уста ю вить с зазором друг относительно друга, то за счет их взаимного разворота можно обеспечить также и качание инструмента, те разворот продольной оси шпинделя привода вращения. Для обеспечения совмещения продольной оси инструмента с осью шпинделя при отсутствии неуравновешенных ра

дигльных и осевых нагрузок на инструменте между дисками установлены упругие элементы, обеспечивающие возврат элементов опоры и инструмента в исходное положение после вскрытия тары.

После вскрытия тары 4 ее торцовую стенку удаляют, при необходимости мз гери- ал 25 раздробляют рыхлитетем, выполненным, няпример, в виде шнекоасго сверла, устанавливаемого вместо устройства 9. Затем поворотом платформы 2 опрокидывают бочковую тару 4 и разгружаю: материал 5 в бункер 27.

Формула изобретения

Устройство для вскрытия бочковой тары, содержащее поворотный приводом относительно вертикальной оси корпус, на котором установлены с возможностью ограниченного радиального перемещения ползуны, с каждые из которых связан режущий элемент с расположенной под острым углом к вертикальной оси внешней рабочей поверхностью, отличающееся тем, что, с целью повышения эффективности и обеспечения сохранности тары, оно снабжено установленным на каждом ползуне с возможностью ограниченного поворота в вертикальной радиальной плоскости рычагом, несущим режущий элемент, который

выполнен с нижней рабочей поверхностью, расположенной под углом 5-30° к горизонтальной плоскости, а указанный острый угол не более 10°.

Л В

«V/f

Фм.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Устройство для вскрытия металлических барабанов | 1981 |

|

SU996278A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Фрезерная головка | 1987 |

|

SU1512712A2 |

| Планетарная головка | 1979 |

|

SU770679A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1931 |

|

SU30533A1 |

| СТАНОК ДЛЯ ЧИСТКИ МЕТАЛЛУРГИЧЕСКИХ КОВШЕЙ | 1992 |

|

RU2030966C1 |

Изобретение касается разгрузочных работ и может быть использовано в различных отраслях промышленности для вскрытия и разгрузки бочковой тары с сыпучими, слежавшимися или имеющими монолитную структуру материалами. Цель изобретения - повышение эффективности и обеспечение сохранности тары. Устройство 9 для вскрыв тия бочковой тары используется в установке, содержащей механизм зажима тары, расположенный соосно устройству, закрепленному в шпинделе посредством упругой плавакнце-качающейся опоры 8. На радиальных направляющих корпуса устройства установлены ползуны 12с качающимися рычагами 16, угол поворота которых ограничен регулятором перемещений, а на одном из концов рычагов закреплены режущие элементы 19с нижней рабочей поверхностью, расположенной под углом 5-30° к горизонтальной плоскости, и внешней торцовой рабочей поверхностью, расположенной под углом 0-10° к вертикальной оси. Режущие элементы могут быть выполнены в виде тел вращения, закрепленных с возможностью вращения относительно своей продольной оси. 10 ил. (Л С ON Ч) К чэ

К

1

В

10

04

Вид А

J/

Фиг. 4

5-5

S-8

а

Фиг.6

ог

91

8 гпф

tf

1 ЈПЈЬ

L661G9L

16

сриг. 9

(риг/О

| Устройство для вскрывания консервных банок | 1947 |

|

SU71892A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-12—Подача