Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки.

Известно устройство для резки труб, содержащее корпус, механизм зажима трубы, отрезную головку, выполненную в виде шпинделя, несущего ползун с режущим инструментом, и механизм радиального перемещения ползуна в виде обоймы с внутренней конической поверхностью, установленный в корпусе с возможностью осевого перемещения и взаимодействия с ползуном, а также втулку, установленную в ползуне с возможностью свободного относительно него вращения, а режущий инструмент выполнен в виде плоского кольца с внутренней режущей кромкой 1.

Такое устройство характеризуется ограниченными технологическими возможностями, так как предназначено для резки

тонкостенных труб из относительно мягких металлов.

Известно устройство для резки труб, содержащее корпус, механизмы зажима и осевой подачи трубы, отрезную головку в виде приводного шпинделя, несущего ползун, и режущего инструмента, закрепленного во втулке, расположенной в ползуне, механизм перемещения ползуна, устройство для приема отрезанной заготовки и инструмента в плоскости, перпендикулярной оси шпинделя 2.

С помощью такого устройства возможна резка труб из относительно твердых материалов.

К недостаткам известного устройства относится небольшой ресурс резания, т.е. длины перемещения режущих кромок режущего инструмента - фрезы относительно стенки трубы, что сужает сферу применения устройства по толщине стенки разрезаемых труб. Кроме того, в данном устройстве радиVI

О

О VI Ю

альная подача фрезы регулируется путем давления воздуха в полости силового цилиндра, перемещающего обойму с внутренней конической поверхностью, что снижает надежность работы устройства.

- Целью изобретения является повышение надежности работы устройства для резки труб.

Поставленная цель достигается тем, что в устройстве для резки труб, содержащем корпус, механизмы зажимали осевой подачи трубы, отрезную головку вШдё(10ивОдног5 шпинделя, Hecyuiero ползун, и режущего инструмента, закрепленного во втулке, распр- ложенной в ползуне, механизм перемещения ползуна и устройство для приема отрезанной заготовки, втулка расположена в ползуне с возможностью враще- ния и снабжена приводом вращения, смонтированным сроено шпинделю и связанным с ней посредством упругих элементов, а устройство для приема отрезанной заготовки выполнено в виде желоба, образованного двумя стенками, расположенными под углом одна к другой, и упора, установленного на одной из стенок, при этом стенка желоба, несущая упор, смонтирована с возможностью ограниченного продол ь н ого п е рё мё ще н ия , в ы п ол не и а поворотной и связана с приводом вращения шпинделя посредством механизма синхро- низацйм. :.. . V:/- .-, :- .;.. ; { ; - -Такое конструктивное решение позволяет повысить ресурс резания за счет увеличения длины перемещения режущей кромки относительно неподвижной стенки трубы, что позволяет, кроме того, осуществлять резку труб с утолщенной стенкой. Широкий диапазон радиальных подач режущего инструмента путем изменения соотношения количества оборотов шпинделя и количества оборотов фрезы в единицу времени также обёспёчиаает повышение надёжности при резке труб из материала повышенной твёрдости. Выполнение устройства для приема отрезанной заготовки в виде V-образного желоба с торцовым регулируемым упором упрощает регулировку длин отрезаемых заготовок, обеспечивает автоматизацию перемещения заготовок на приемный лоток, что также повышает надежность автомата.

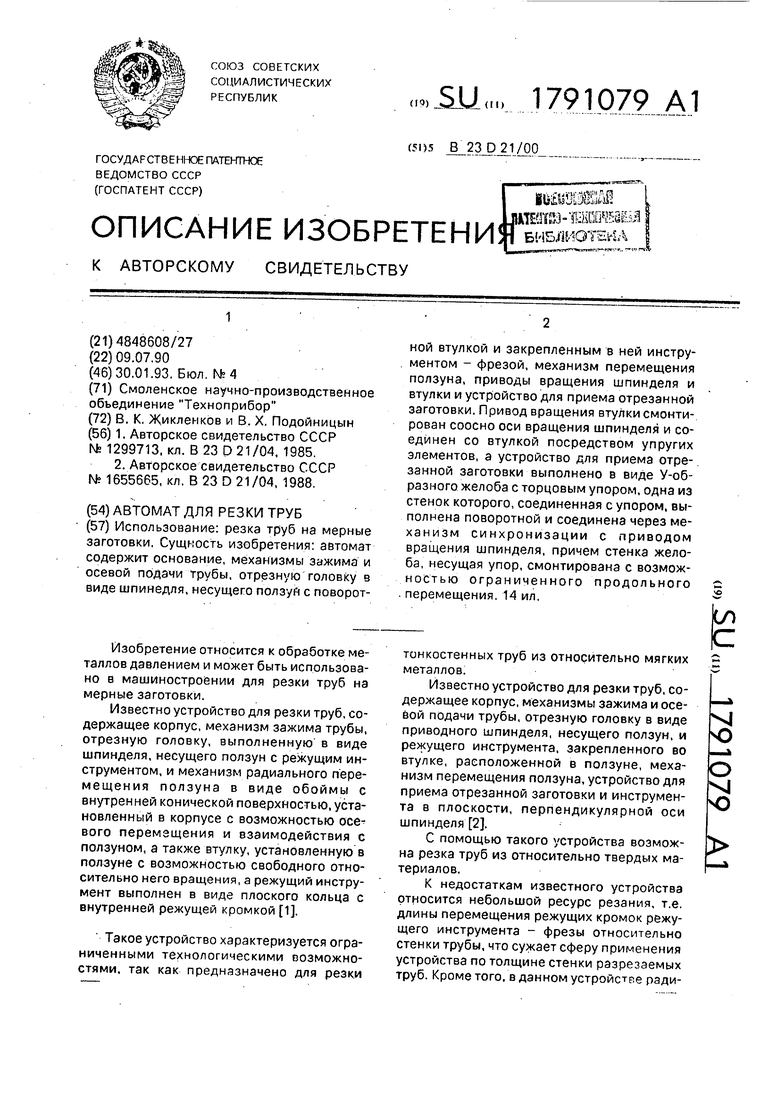

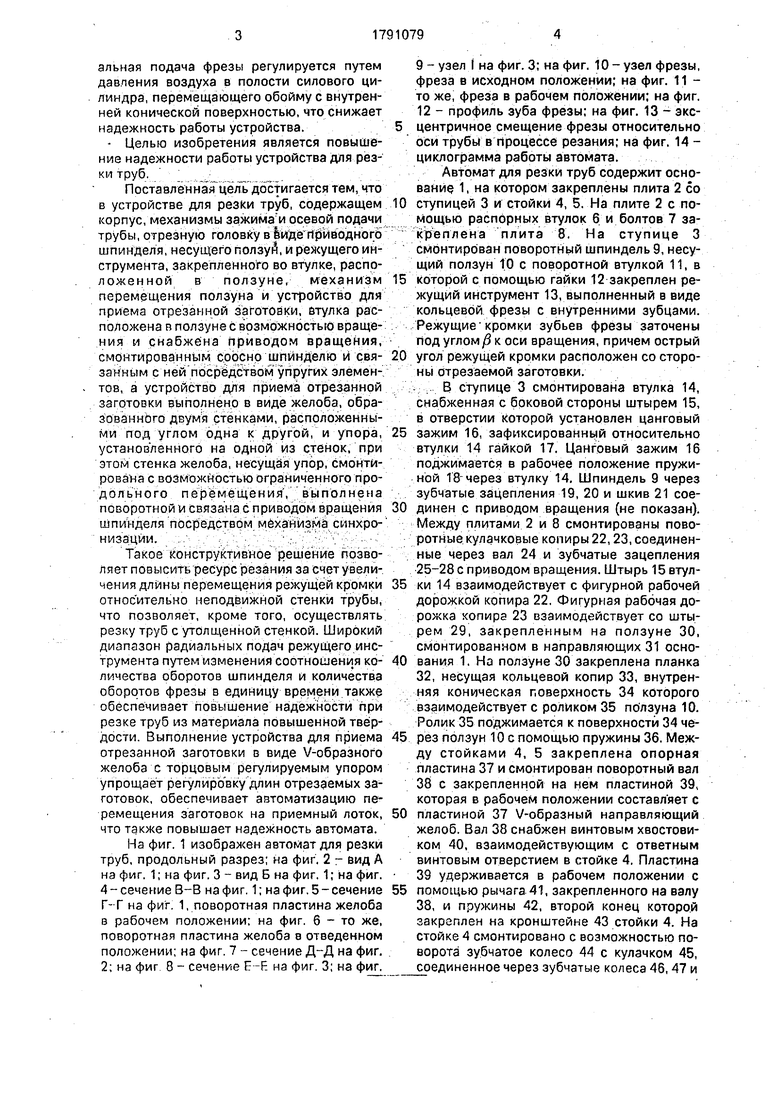

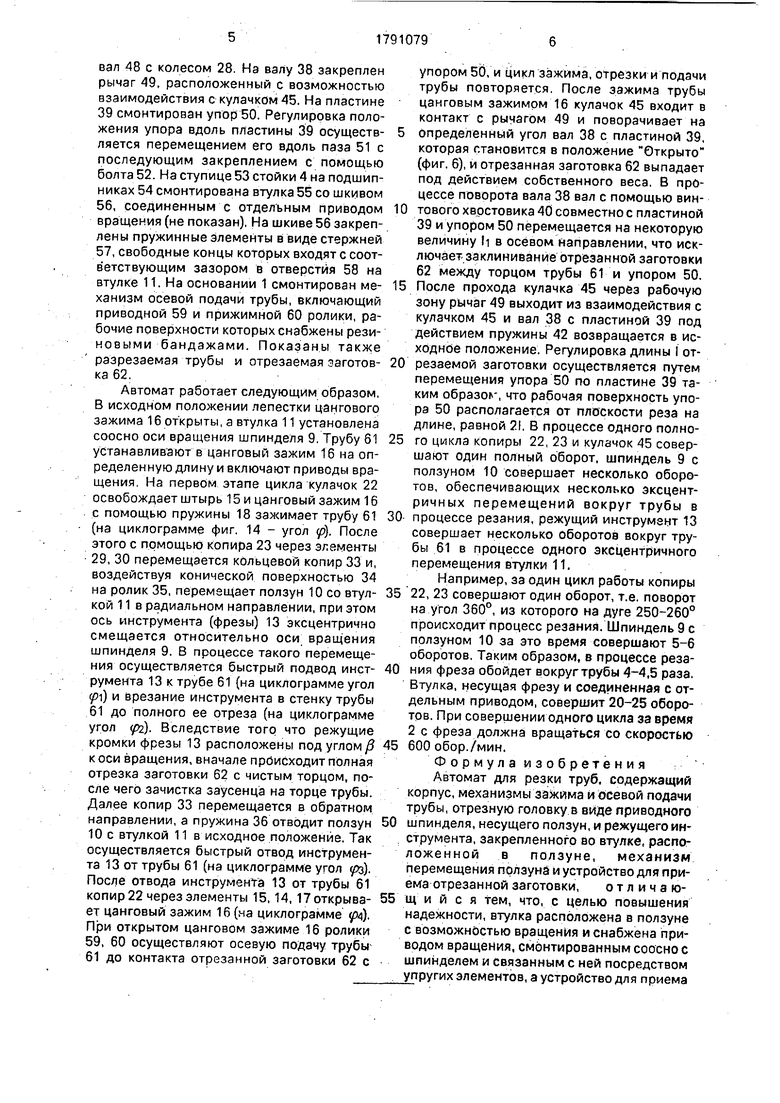

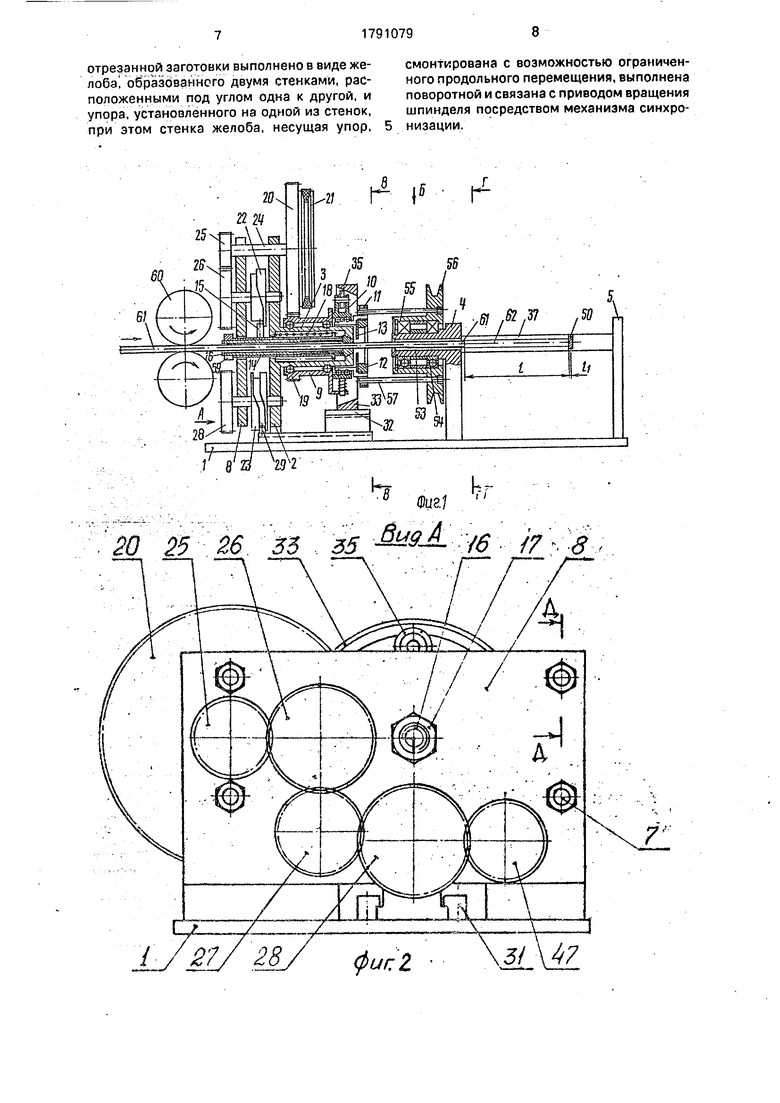

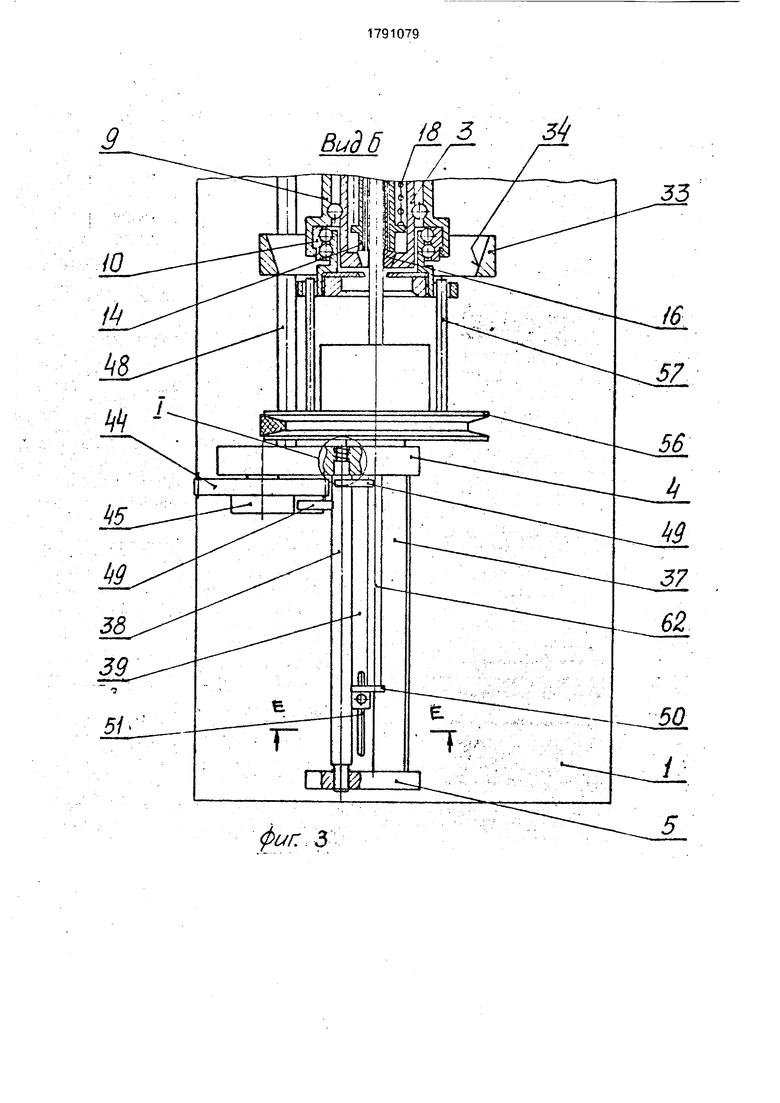

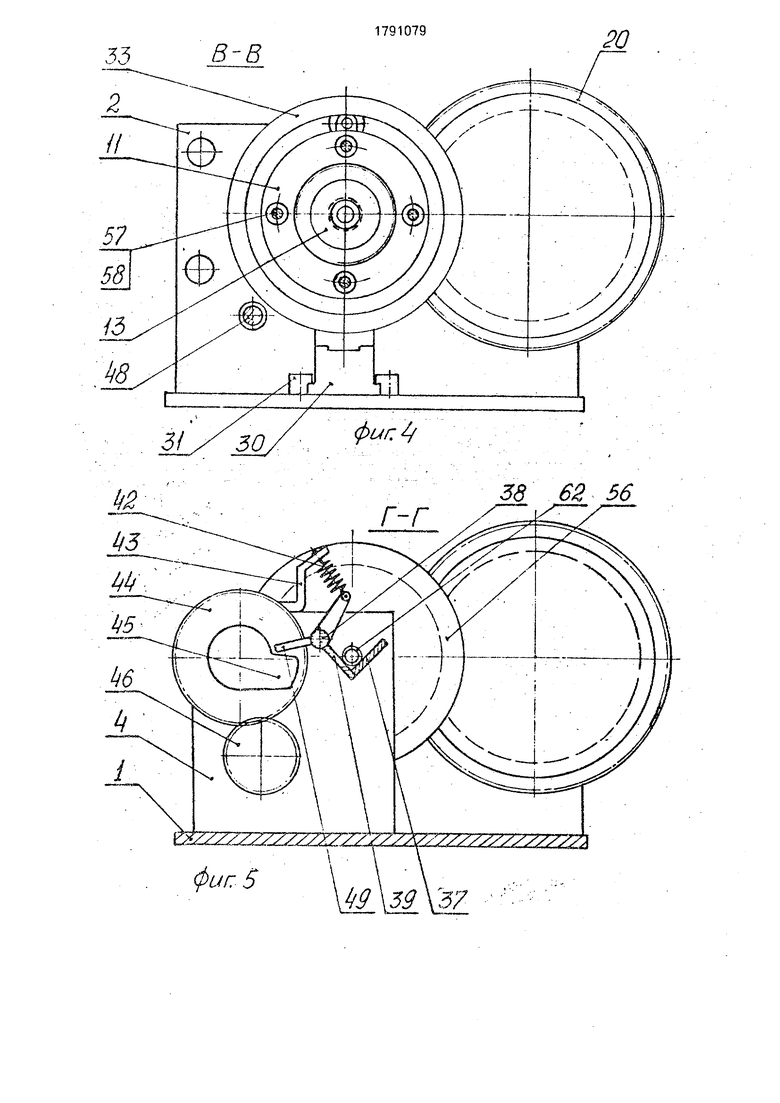

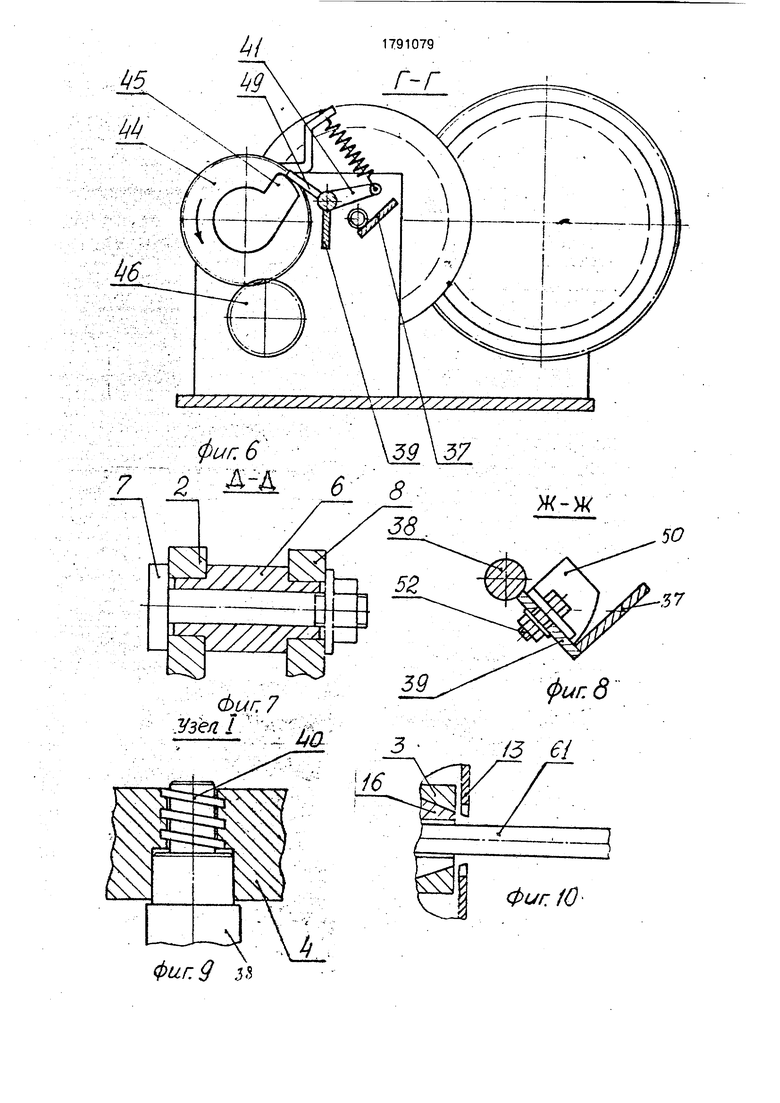

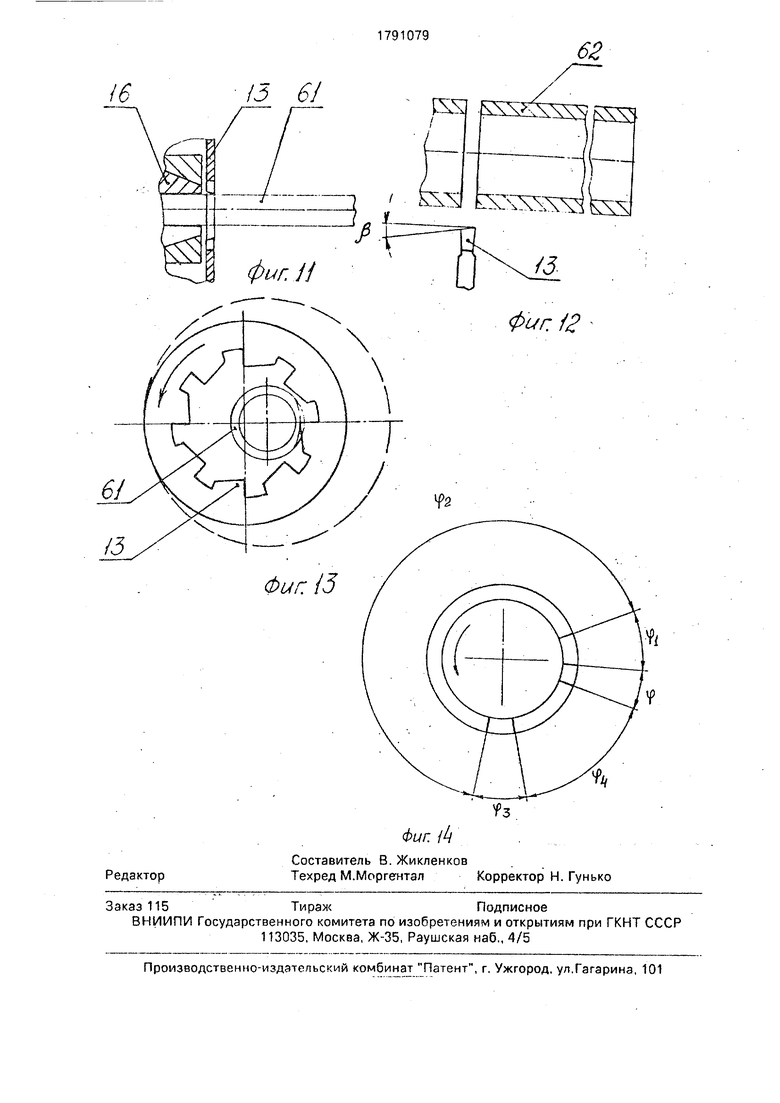

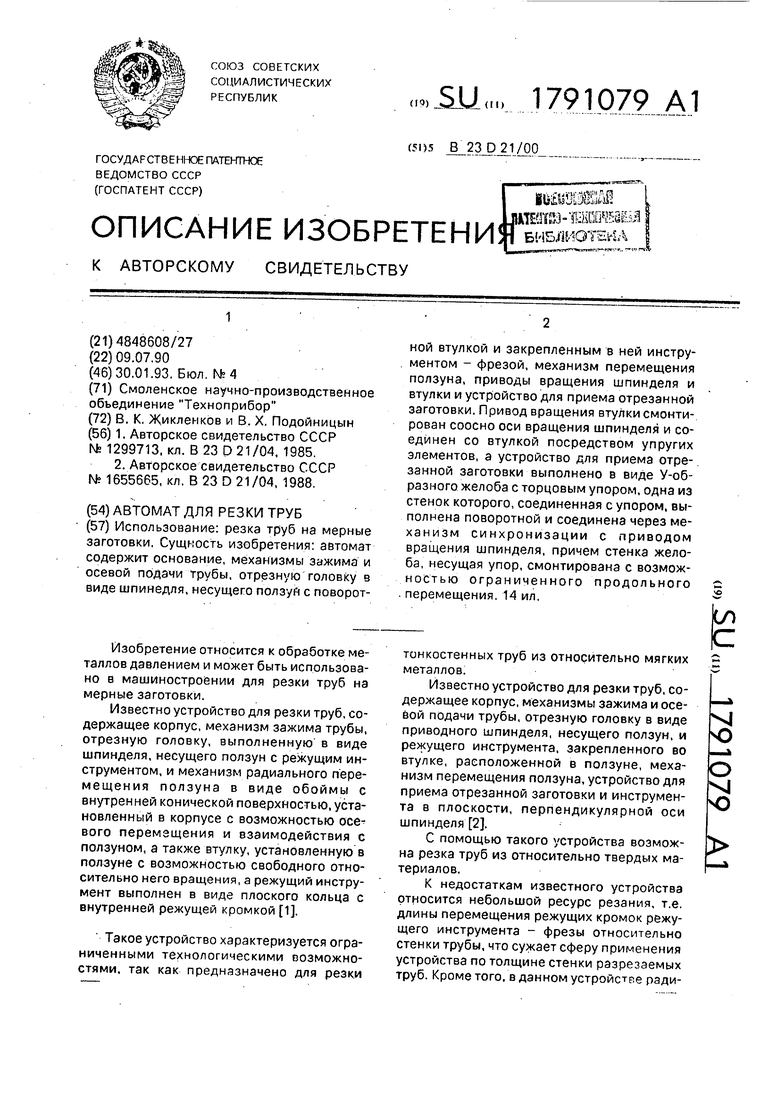

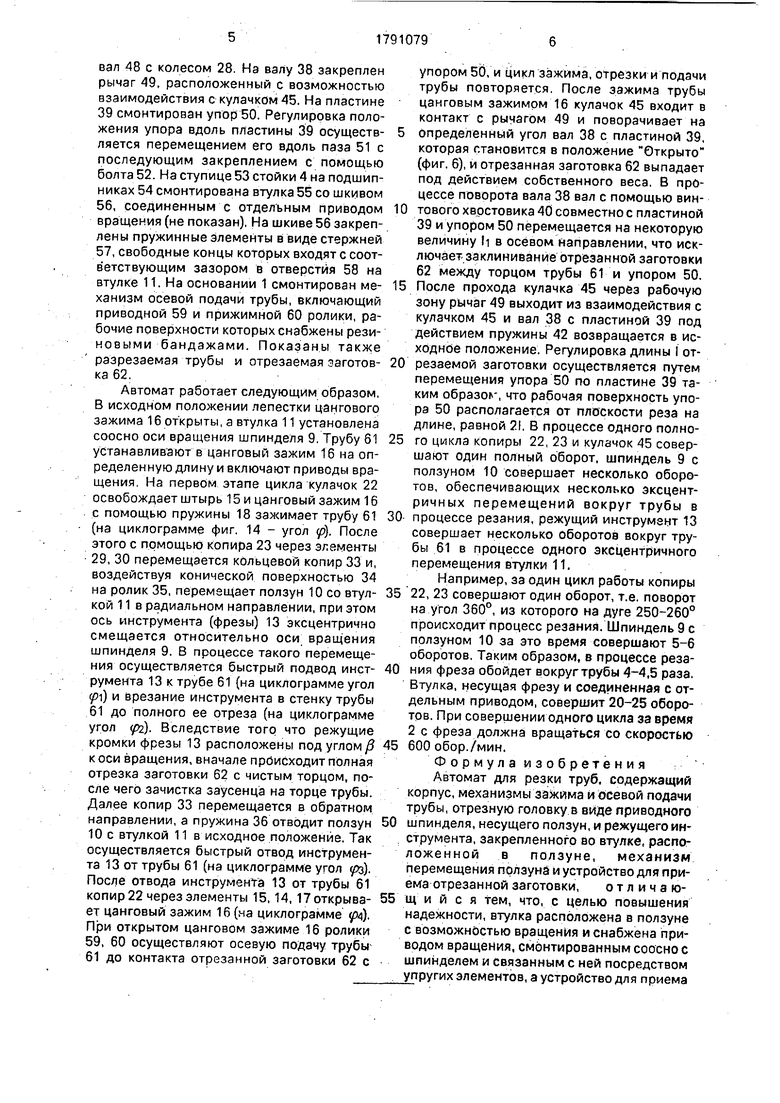

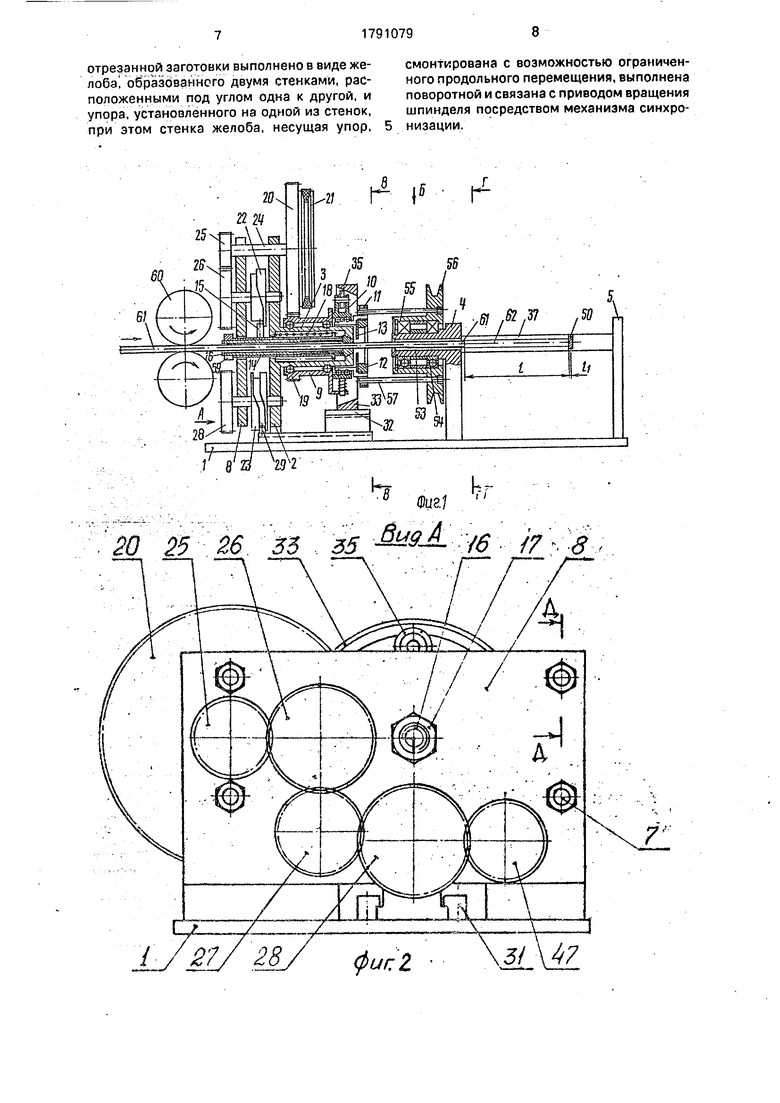

На фиг. 1 изображен автомат для резки труб, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Т на фиг. 1, поворотная пластина желоба в рабочем положении; на фиг. б - то же, поворотная пластина желоба в отведенном положении; на фиг. 7 - сечение Д-Д на фиг. 2; на фиг 8 - сечение Е -Е на фиг. 3; на фиг.

9 - узел I на фиг. 3; на фиг. 10-узел фрезы, фреза в исходном положении; на фиг. 11- то же, фреза в рабочем положении; на фиг. 12 - профиль зуба фрезы; на фиг. 13 - эксцентричное смещение фрезы относительно оси трубы в процессе резания; на фиг. 14 - циклограмма работы автомата.

Автомат для резки труб содержит основание 1, на котором закреплены плита 2 со

0 ступицей 3 и стойки 4, 5. На плите 2 с помощью распорных втулок 6 и болтов 7 закреплена плита 8. На ступице 3 смонтирован поворотный шпиндель 9, несущий ползун 10 с поворотной втулкой 11, в

5 которой с помощью гайки 12 закреплен режущий инструмент 13,выполненный в виде кольцевой фрезы с внутренними зубцами. Режущие кромки зубьев фрезы заточены под углом/3 к оси вращения, причем острый

0 угол режущей кромки расположен со стороны отрезаемой заготовки. - : В ступице 3 смонтирована втулка 14, снабженная с боковой стороны штырем 15, в отверстии которой установлен цанговый

5 зажим 16, зафиксированный относительно втулки 14 гайкой 17. Цанговый зажим 16 поджимается в рабочее положение пружиной Т8 через втулку 14. Шпиндель 9 через зубчатые зацепления 19, 20 и шкив 21 сое0 динен с приводом вращения (не показан). Между плитами 2 и 8 смонтированы поворотные кулачковые копиры 22,23, соединенные через вал 24 и зубчатые зацепления 25-28с приводом вращения. Штырь 15втул5 ки 14 взаимодействует с фигурной рабочей дорожкой копира 22, Фигурная рабочая дорожка копира 23 взаимодействует со штырем 29, закрепленным на ползуне 30, смонтированном в направляющих 31 осно0 вания 1. На ползуне 30 закреплена планка 32, несущая кольцевой копир 33, внутренняя коническая поверхность 34 которого взаимодействует с роликом 35 ползуна 10. Ролик 35 поджимается к поверхности 34 че5 рёз ползун 10 с помощью пружины 36. Между стойками 4, 5 закреплена опорная пластина 37 и смонтирован поворотный вал

38 с закрепленной на нем пластиной 39, которая в рабочем положении составляет с 0 пластиной 37 V-образный направляющий желоб. Вал 38 снабжен винтовым хвостовиком 40, взаимодействующим с ответным винтовым отверстием в стойке 4. Пластина

39 удерживается в рабочем положении с 5 помощью рычага 41, закрепленного на валу 38, и пружины 42, второй конец которо.й закреплен на кронштейне 43 стойки 4. На стойке 4 смонтировано с возможностью поворота зубчатое колесо 44 с кулачком 45, соединенное через зубчатые колеса 46,47 и

вал 48 с колесом 28. На валу 38 закреплен рычаг 49, расположенный с возможностью взаимодействия с кулачком 45. На пластине 39 смонтирован упор 50. Регулировка положения упора вдоль пластины 39 осуществляется перемещением его вдоль паза 51 с последующим закреплением с помощью болта 52. На ступице 53 стойки 4 на подшипниках 54 смонтирована втулка 55 со шкивом

56. соединенным с отдельным приводом вращения (не показан), На шкиве 56 закреплены пружинные элементы в виде стержней

57. свободные концы которых входят с соответствующим зазором в отверстия 58 на втулке 11. На основании 1 смонтирован механизм осевой подачи трубы, включающий приводной 59 и прижимной 60 ролики, рабочие поверхности которых снабжены резиновыми бандажами. Показаны также разрезаемая трубы и отрезаемая заготовка 62.

Автомат работает следующим образом. В исходном положении лепестки цангового зажима 16 открыты, а втулка 11 установлена соосно оси вращения шпинделя 9. Трубу 61 устанавливают в цанговый зажим 16 на определенную длину и включают приводы вращения. На первом этапе цикла кулачок 22 освобождает штырь 15 и цанговый зажим 16 с помощью пружины 18 зажимает трубу 61 (на циклограмме фиг. 14 - угол у). После этого с помощью копира 23 через элементы 29, 30 перемещается кольцевой копир 33 и, воздействуя конической поверхностью 34 на ролик 35, перемещает ползун 10 со втулкой 11 в радиальном направлении, при этом ось инструмента (фрезы) 13 эксцентрично смещается относительно оси вращения шпинделя 9. В процессе такого перемещения осуществляется быстрый подвод инструмента 13 к трубе 61 (на циклограмме угол (р) и врезание инструмента в стенку трубы 61 до полного ее отреза (на циклограмме угол (pi). Вследствие того что режущие кромки фрезы 13 расположены под углом/ коси вращения, вначале происходит полная отрезка заготовки 62 с чистым торцом, после чего зачистка заусенца на торце трубы. Далее копир 33 перемещается в обратном направлении, а пружина 36 отводит ползун 10 с втулкой 11 в исходное положение. Так осуществляется быстрый отвод инструмента 13 от трубы 61 (на циклограмме угол рз). После отвода инструмента 13 от трубы 61 копир 22 через элементы 15,14,17 открывает цанговый зажим 16 (на циклограмме м). При открытом цанговом зажиме 16 ролики 59, 60 осуществляют осевую подачу трубы 61 до контакта отрезанной заготовки 62 с

упором 50, и цикл зажима, отрезки и подачи трубы повторяется. После зажима трубы цанговым зажимом 16 кулачок 45 входит в контакт с рычагом 49 и поворачивает на 5 определенный угол вал 38 с пластиной 39, которая становится в положение Открыто (фиг. 6), и отрезанная заготовка 62 выпадает под действием собственного веса, В процессе поворота вала 38 вал с помощью вин0 тового хвостовика 40 совместно с пластиной 39 и упором 50 перемещается на некоторую величину И в осевом направлении, что исключает заклинивание отрезанной заготовки 62 между торцом трубы 61 и упором 50.

5 После прохода кулачка 45 через рабочую зону рычаг 49 выходит из взаимодействия с кулачком 45 и вал 38 с пластиной 39 под действием пружины 42 возвращается в исходное положение. Регулировка длины I от0 резаемой заготовки осуществляется путем перемещения упора 50 по пластине 39 таким образок, что рабочая поверхность упора 50 располагается от плоскости реза на длине, равной 21, В процессе одного полно5 го цикла копиры 22, 23 и кулачок 45 совершают один полный оборот, шпиндель 9 с ползуном 10 совершает несколько оборотов, обеспечивающих несколько эксцентричных перемещений вокруг трубы в

0 процессе резания, режущий инструмент 13 совершает несколько оборотов вокруг трубы 61 в процессе одного эксцентричного перемещения втулки 11.

Например, за один цикл работы копиры

5 22, 23 совершают один оборот, т.е. поворот на угол 360°, из которого на дуге 250-260° происходит процесс резания. Шпиндель 9 с ползуном 10 за это время совершают 5-6 оборотов. Таким образом, в процессе реза0 ния фреза обойдет вокруг трубы 4-4,5 раза. Втулка, несущая фрезу и соединенная с отдельным приводом, совершит 20-25 оборотов. При совершении одного цикла за время 2 с фреза должна вращаться со скоростью

5 600 обор./мин.

Форму л а изо бретени я Автомат для резки труб, содержащий корпус, механизмы зажима и осевой подачи трубы, отрезную головку в виде приводного

0 шпинделя, несущего ползун, и режущего инструмента, закрепленного so втулке, распо- ложенной в ползуне, механизм перемещения ползуна и устройство для приема отрезанной заготовки, отличаю5 щ и и с я тем, что, с целью повышения надежности, втулка расположена в ползуне с возможностью вращения и снабжена приводом вращения, смонтированным соосно с шпинделем и связанным с ней посредством упругих элементов, а устройство для приема

отрезанной заготовки выполнено в виде желоба, образованного двумя стенками, расположенными под углом одна к другой, и

смонтирована с возможностью ограниченного продольного перемещения, выполнена поворотной и связана с приводом вращения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| Устройство для резки труб | 1985 |

|

SU1299713A1 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки труб | 1980 |

|

SU927419A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для резки труб | 1988 |

|

SU1655665A2 |

| Устройство для резки труб | 1985 |

|

SU1328087A1 |

| Устройство для резки труб | 1985 |

|

SU1379024A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

Использование: резка труб на мерные заготовки. Сущность изобретения: автомат содержит основание, механизмы зажима и осевой подачи трубы, отрезную головку в виде шпинедля, несущего ползун с поворотной втулкой и закрепленным в ней инструментом - фрезой, механизм перемещения ползуна, приводы вращения шпинделя и втулки и устройство для приема отрезанной заготовки. Привод вращения втулки смонтирован соосно оси вращения шпинделя и соединен со втулкой посредством упругих элементов, а устройство для приема отрезанной заготовки выполнено в виде У-об- разного желоба с торцовым упором, одна из стенок которого, соединенная с упором, выполнена поворотной и соединена через ме- ханизм синхронизации с приводом вращения шпинделя, причем стенка желоба, несущая упор, смонтирована с возможностью ограниченного продольного перемещения. 14 ил. ел С

упора, установленного на одной из стенок, шпинделя посредством механизма синхро- при этом стенка желоба, несущая упор, 5 низации.

Редактор

Составитель В. Жикленков

Техред М.МоргенталКорректор Н. Гунько

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для резки труб | 1985 |

|

SU1299713A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для резки труб | 1988 |

|

SU1655665A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1990-07-09—Подача