Изобретение относится к аппаратам для проведения тепломассообменных процессов в твердой фазе при смешивании компонентов сыпучих материалов и одновременном измельчении образующихся агломератов.

Цель изобретения - повышение производительности и качества смешения.

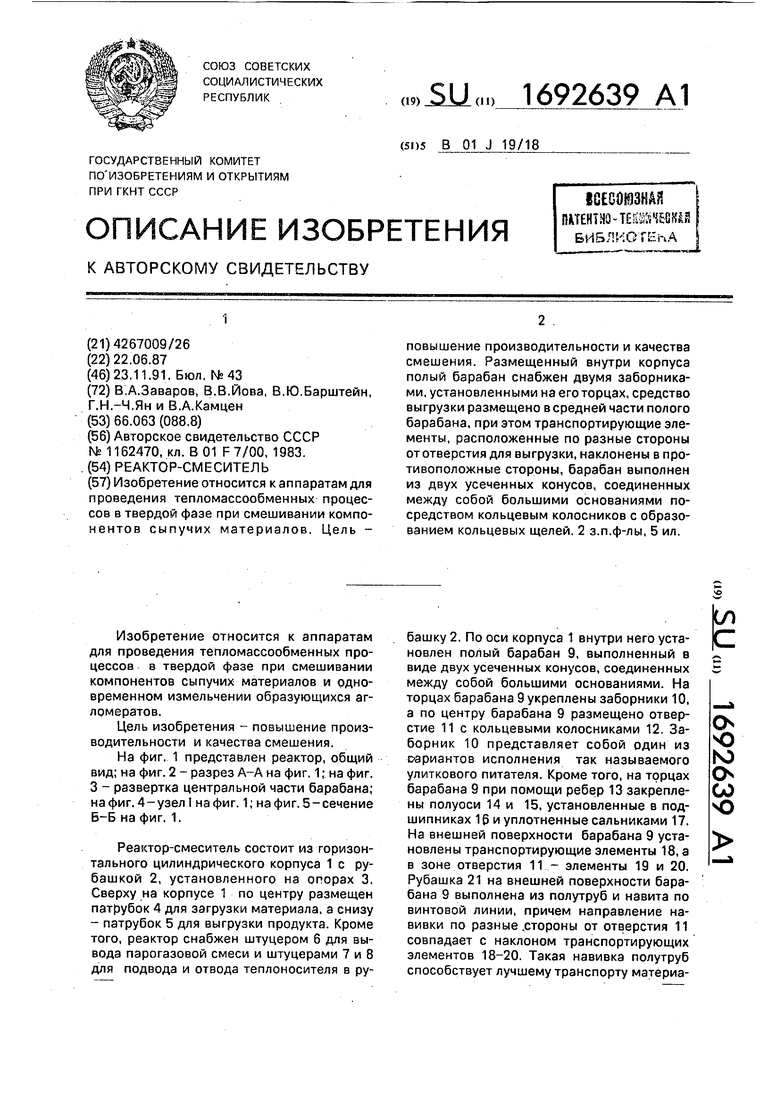

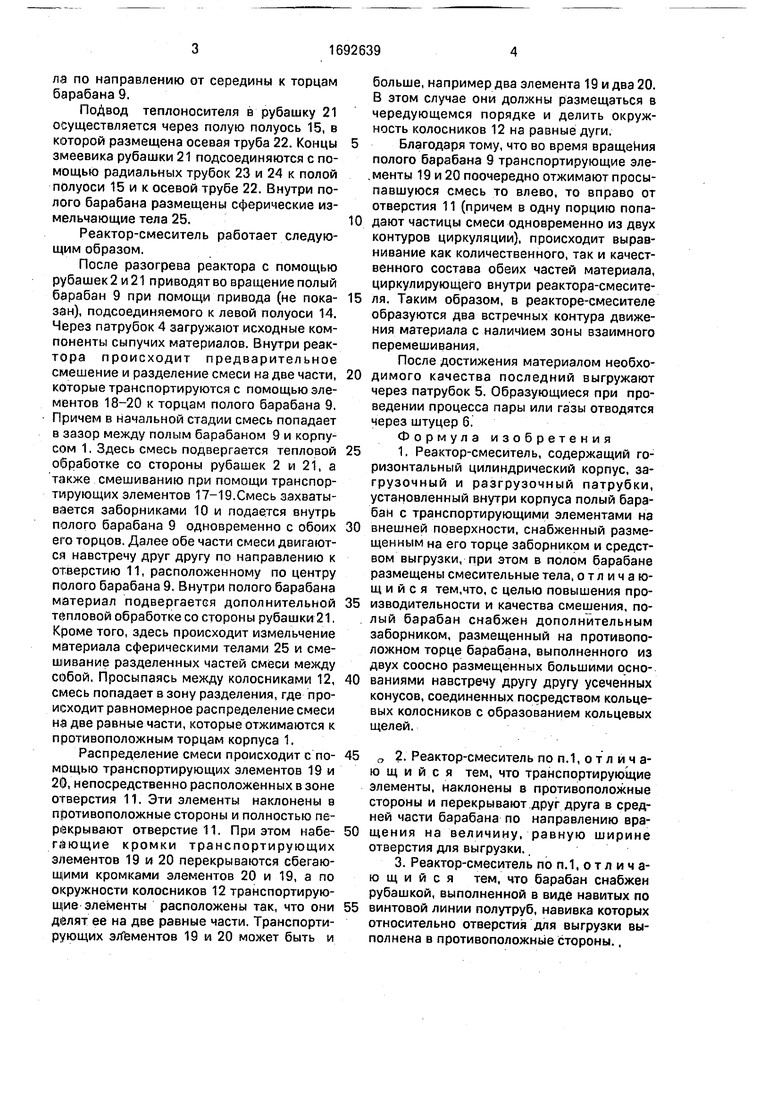

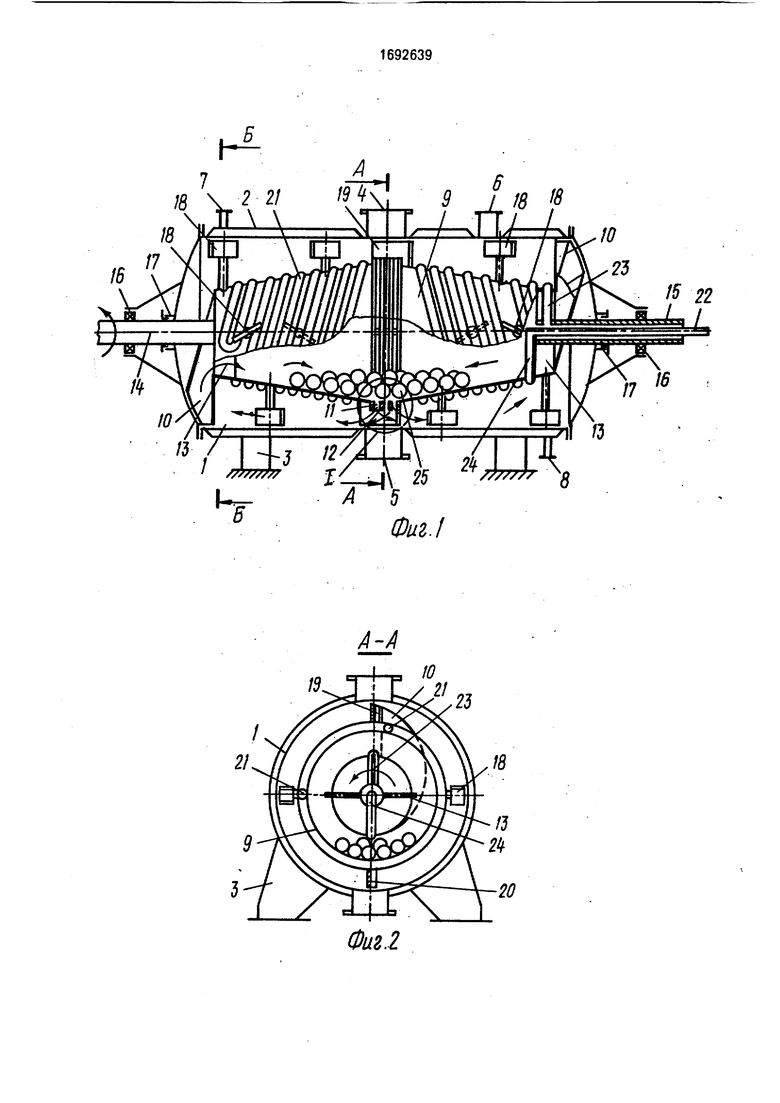

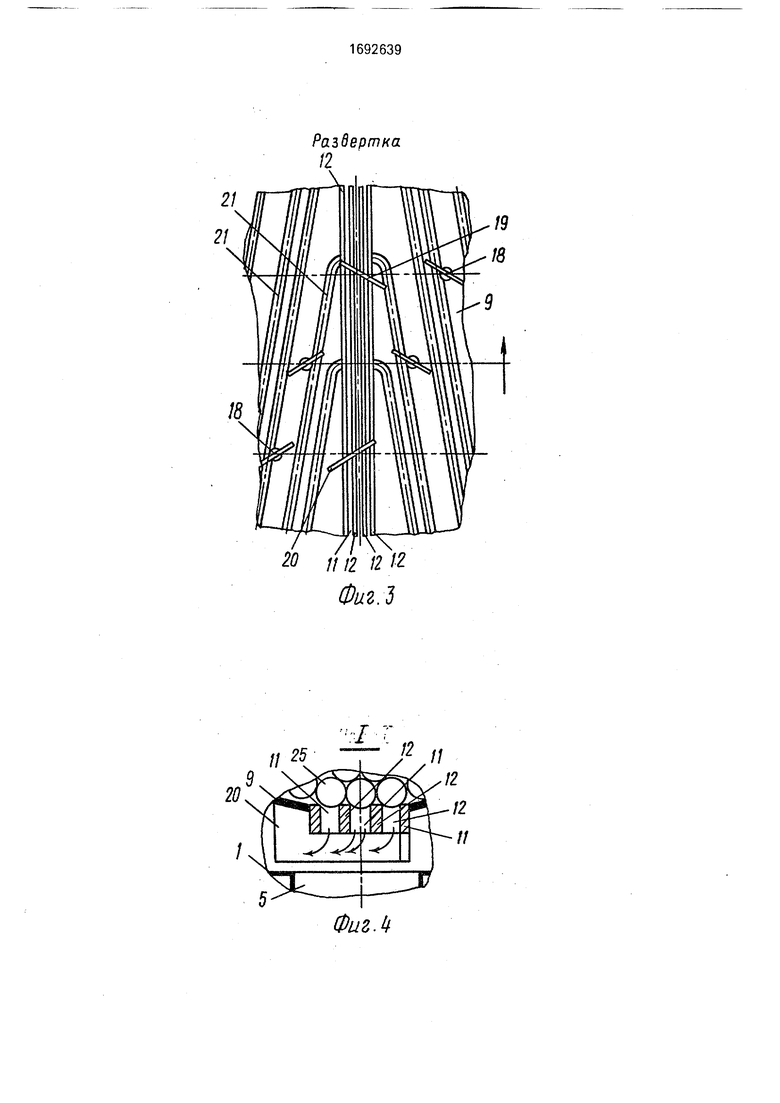

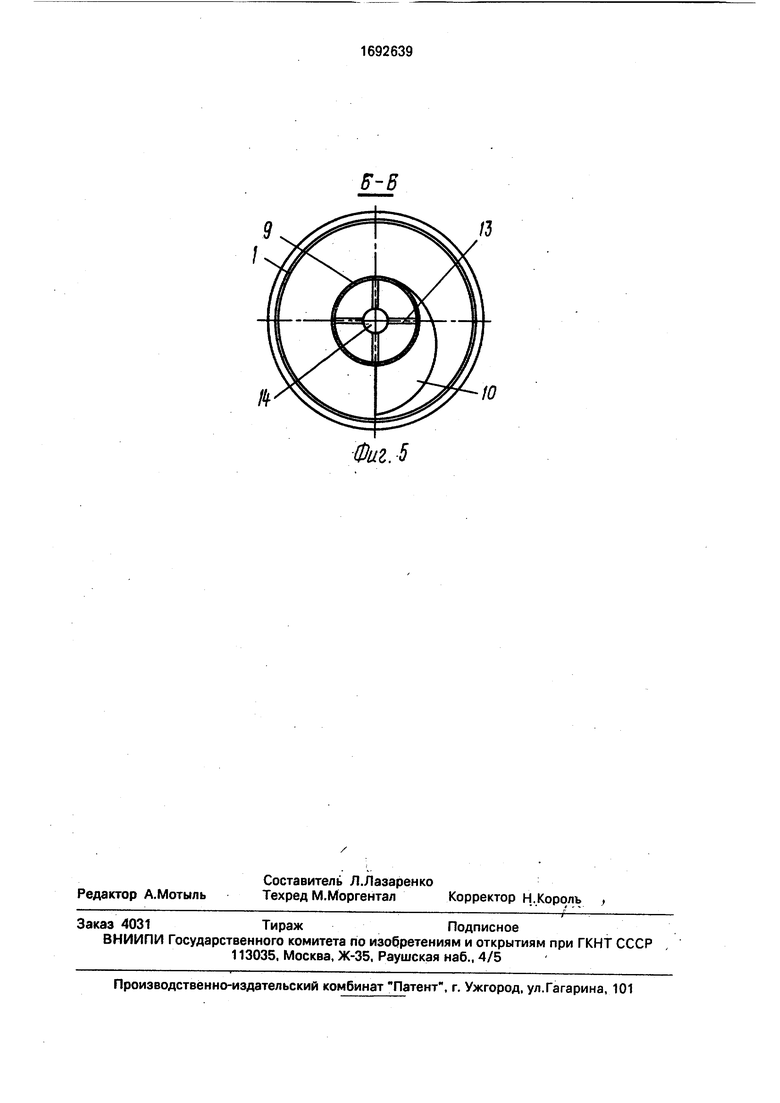

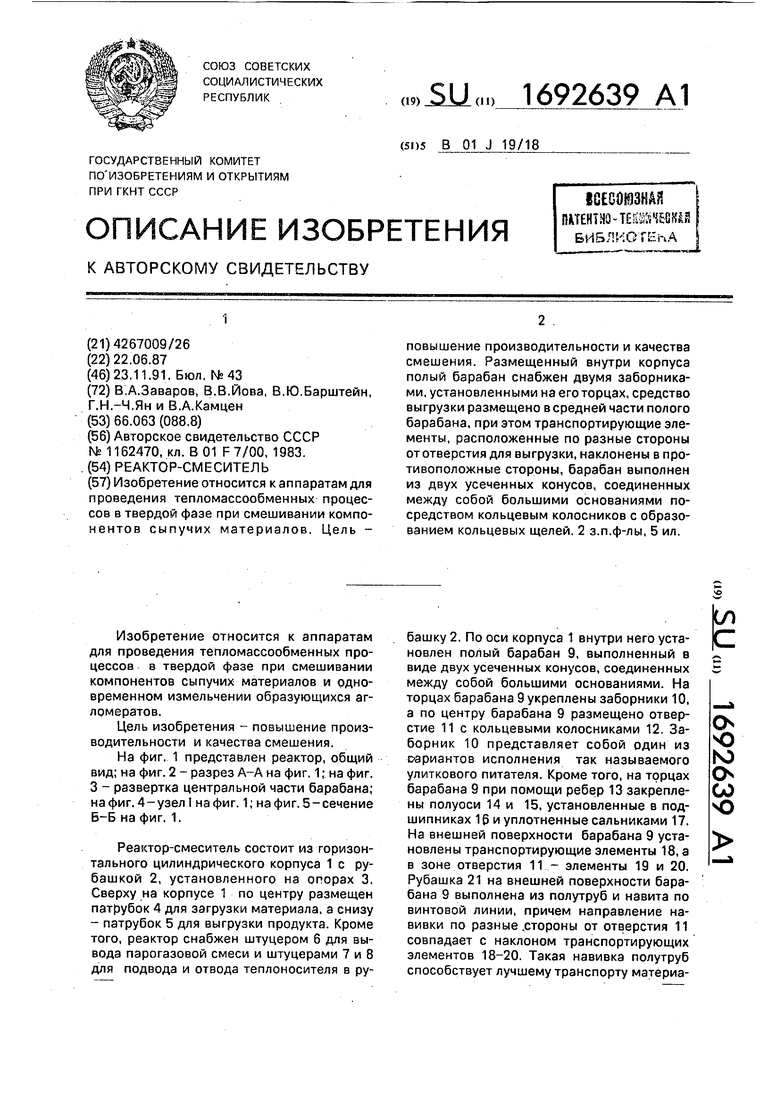

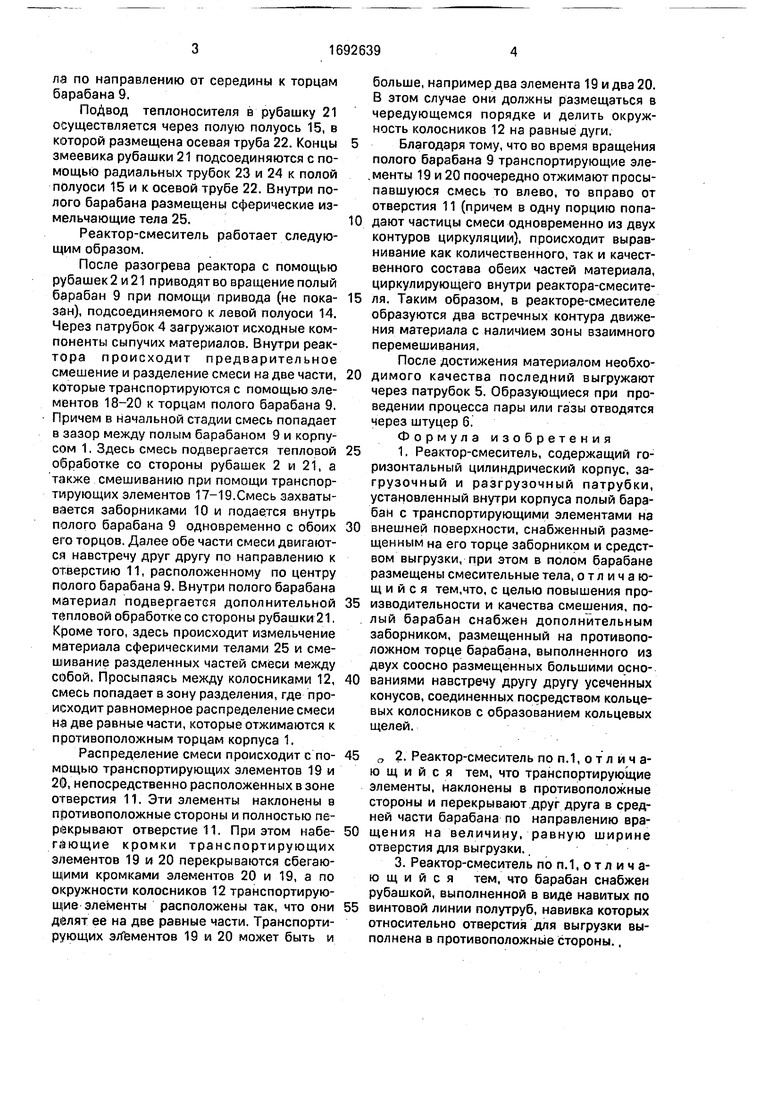

На фиг. 1 представлен реактор, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - развертка центральной части барабана; на фиг. 4-узел I на фиг. 1; на фиг. 5-сечение Б-Б на фиг. 1.

Реактор-смеситель состоит из горизонтального цилиндрического корпуса 1 с рубашкой 2, установленного на опорах 3. Сверху на корпусе 1 по центру размещен патрубок 4 для загрузки материала, а снизу - патрубок 5 для выгрузки продукта. Кроме того, реактор снабжен штуцером 6 для вывода парогазовой смеси и штуцерами 7 и 8 для подвода и отвода теплоносителя в рубашку 2. По оси корпуса 1 внутри него установлен полый барабан 9, выполненный в виде двух усеченных конусов, соединенных между собой большими основаниями. На торцах барабана 9 укреплены заборники 10. а по центру барабана 9 размещено отверстие 11 с кольцевыми колосниками 12. За- борник 10 представляет собой один из оариантов исполнения так называемого улиткового питателя. Кроме того, на торцах барабана 9 при помощи ребер 13 закреплены полуоси 14 и 15, установленные в подшипниках 16 и уплотненные сальниками 17, На внешней поверхности барабана 9 установлены транспортирующие элементы 18, а в зоне отверстия 11 - элементы 19 и 20, Рубашка 21 на внешней поверхности барабана 9 выполнена из полутруб и навита по винтовой линии, причем направление навивки по разные .стороны от отверстия 11 совпадает с наклоном транспортирующих элементов 18-20. Такая навивка полутруб способствует лучшему транспорту материасл

с

о о ьо

Os

00

ю

ла по направлению от середины к торцам барабана 9.

ПоДвод теплоносителя в рубашку 21 осуществляется через полую полуось 15, в которой размещена осевая труба 22. Концы змеевика рубашки 21 подсоединяются с помощью радиальных трубок 23 и 24 к полой полуоси 15 и к осевой трубе 22. Внутри полого барабана размещены сферические измельчающие тела 25.

Реактор-смеситель работает следующим образом.

После разогрева реактора с помощью рубашек 2 и 21 приводят во вращение полый барабан 9 при помощи привода (не показан), подсоединяемого к левой полуоси 14. Через патрубок 4 загружают исходные компоненты сыпучих материалов. Внутри реактора происходит предварительное смешение и разделение смеси на две части, которые транспортируются с помощью элементов 18-20 к торцам полого барабана 9. Причем в начальной стадии смесь попадает в зазор между полым барабаном 9 и корпусом 1. Здесь смесь подвергается тепловой обработке со стороны рубашек 2 и 21, а также смешиванию при помощи транспортирующих элементов 17-19.Смесь захватывается заборниками 10 и подается внутрь полого барабана 9 одновременно с обоих его торцов. Далее обе части смеси двигаются навстречу друг другу по направлению к отверстию 11, расположенному по центру полого барабана 9. Внутри полого барабана материал подвергается дополнительной тепловой обработке со стороны рубашки 21. Кроме того, здесь происходит измельчение материала сферическими телами 25 и смешивание разделенных частей смеси между собой. Просыпаясь между колосниками 12, смесь попадает в зону разделения, где происходит равномерное распределение смеси на две равные части, которые отжимаются к противоположным торцам корпуса 1.

Распределение смеси происходит с помощью транспортирующих элементов 19 и 20, непосредственно расположенных в зоне отверстия 11. Эти элементы наклонены в противоположные стороны и полностью перекрывают отверстие 11. При этом набегающие кромки транспортирующих элементов 19 и 20 перекрываются сбегающими кромками элементов 20 и 19, а по окружности колосников 12 транспортирую- щ|ие элементы расположены так, что они делят ее на две равные части. Транспортирующих элементов 19 и 20 может быть и

больше, например два элемента 19 и два 20. В этом случае они должны размещаться в чередующемся порядке и делить окружность колосников 12 на равные дуги.

Благодаря тому, что во время вращейия

полого барабана 9 транспортирующие эле- менты 19 и 20 поочередно отжимают просыпавшуюся смесь то влево, то вправо от отверстия 11 (причем в одну порцию попадают частицы смеси одновременно из двух контуров циркуляции), происходит выравнивание как количественного, так и качественного состава обеих частей материала, циркулирующего внутри реактора-смесителя. Таким образом, в реакторе-смесителе образуются два встречных контура движения материала с наличием зоны взаимного перемешивания.

После достижения материалом необходимого качества последний выгружают через патрубок 5, Образующиеся при проведении процесса пары или газы отводятся через штуцер 6.

Формула изобретения

1. Реактор-смеситель, содержащий горизонтальный цилиндрический корпус, загрузочный и разгрузочный патрубки, установленный внутри корпуса полый барабан с транспортирующими элементами на

внешней поверхности, снабженный размещенным на его торце заборником и средством выгрузки, при этом в полом барабане размещены смесительные тела, отличающийся тем,что, с целью повышения производительности и качества смешения, полый барабан снабжен дополнительным заборником, размещенный на противоположном торце барабана, выполненного из двух соосно размещенных большими основаниями навстречу другу другу усеченных конусов, соединенных посредством кольцевых колосников с образованием кольцевых щелей.

о 2. Реактор-смеситель по п.1, о т л и ч а- ю щ и и с я тем, что транспортирующие элементы, наклонены в противоположные стороны и перекрывают друг друга в средней части барабана по направлению вращения на величину, равную ширине отверстия для выгрузки.

3. Реактор-смеситель по п.1, о т л и ч а- ю щ и и с я тем, что барабан снабжен рубашкой, выполненной в виде навитых по

винтовой линии полутруб, навивка которых относительно отверстия для выгрузки выполнена в противоположные стороны..

/5

/5

T/

t

#

A

J/, 25

A 5

Фиг. I

/8 ®

W

#

A

Я

25

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРЕРАБОТКИ - НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДОСОДЕРЖАЩИХ ТВЕРДЫХ И ЖИДКИХ БЫТОВЫХ, ПРОМЫШЛЕННЫХ И ЛЕСНЫХ ОТХОДОВ | 2009 |

|

RU2416053C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА В СИСТЕМЕ ТВЕРДАЯ ФАЗА-ЖИДКОСТЬ | 1966 |

|

SU223052A1 |

| Реактор | 1987 |

|

SU1518001A1 |

| Комплекс термической обработки сырья | 2023 |

|

RU2813403C1 |

| РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА КАРБОКСИМЕТИЛИРОВАНИЯ ЩЕЛОЧНОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2265479C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ В ОРГАНОМИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 1997 |

|

RU2130002C1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| Способ и устройство трёхстадийного измельчения, смешивания малоценного растительного сырья и пищевых отходов для приготовления высокопитательных кормовых добавок | 2017 |

|

RU2655214C1 |

| Устройство для проведения экзотермических реакций,преимущественно полимеризации в суспензии,эмульсии,растворе или в блоке | 1979 |

|

SU1045907A1 |

| Смеситель | 1986 |

|

SU1706684A1 |

Изобретение относится к аппаратам для проведения тепломассообменных процессов в твердой фазе при смешивании компо- нентов сыпучих материалов. Цель повышение производительности и качества смешения. Размещенный внутри корпуса полый барабан снабжен двумя заборника- ми, установленными на его торцах, средство выгрузки размещено в средней части полого барабана, при этом транспортирующие элементы, расположенные по разные стороны от отверстия для выгрузки, наклонены в противоположные стороны, барабан выполнен из двух усеченных конусов, соединенных между собой большими основаниями посредством кольцевым колосников с образованием кольцевых щелей. 2 з.п.ф-лы, 5 ил.

Фиг

A-A

23

18

Развертка /2

20 и я 1212

Фиг.З

Фиг Л

//

/т

Фиг. 5

| Смеситель | 1983 |

|

SU1162470A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-23—Публикация

1987-06-22—Подача