&

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки инструментальных сталей | 1991 |

|

SU1813107A3 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2004 |

|

RU2277129C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2004 |

|

RU2277128C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| Способ производства полосы | 1987 |

|

SU1573036A1 |

| Способ производства широких горячекатаных полос из высокоуглеродистых низколегированных сталей | 1984 |

|

SU1196391A1 |

| Способ изготовления холоднокатаной нагартованной ленты для производства биметаллических ленточных пил | 1991 |

|

SU1780884A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| Способ производства горячекатаных полос из инструментальных сталей | 1988 |

|

SU1507820A1 |

Изобретение относится к черной металлургии, преимущественно к производству горячекатаного рулонного поднята из сталей с содержанием углерода 0,5-1,2%. Цель изобретения - повышение пластичности за счет образования в структуре зернистого перлита. Способ включает горную прокатку с обжатием в двух последних проходах на 30-50%, охлаждение душированием сверху и снизу перед смоткой со скоростью 150- 300°С/с на глубину от 1/6 до 2/5 толщины полосы, смотку полосы в рулон, охлаждение рулона со скоростью 50-200°С/ч в течение 0,5-2 ч даже на воздухе. Предлагаемый способ дает возможность повысить пластичность металла на 25-30%. 1 табл

Изобретение относится к черной металлургии, преимущественно к производству горячекатаного полосового подката из сталей с содержанием углерода 0,5-1,2%.

Цель изобретения - повышение пластичности за счет образования в структуре зернистого перлита,

Способ включает горячую прокатку с обжатием в двух последних проходах на 30- 50%, охлаждение душированием сверху и снизу перед смоткой со скоростью 150- 300°С/с на глубину от 1/6 до 2/5 толщины полосы, смотку полосы в рулон, дальнейшее охлаждение рулона со скоростью 50.- 200°С/ч в течение 0,5-2 ч, далее на воздухе.

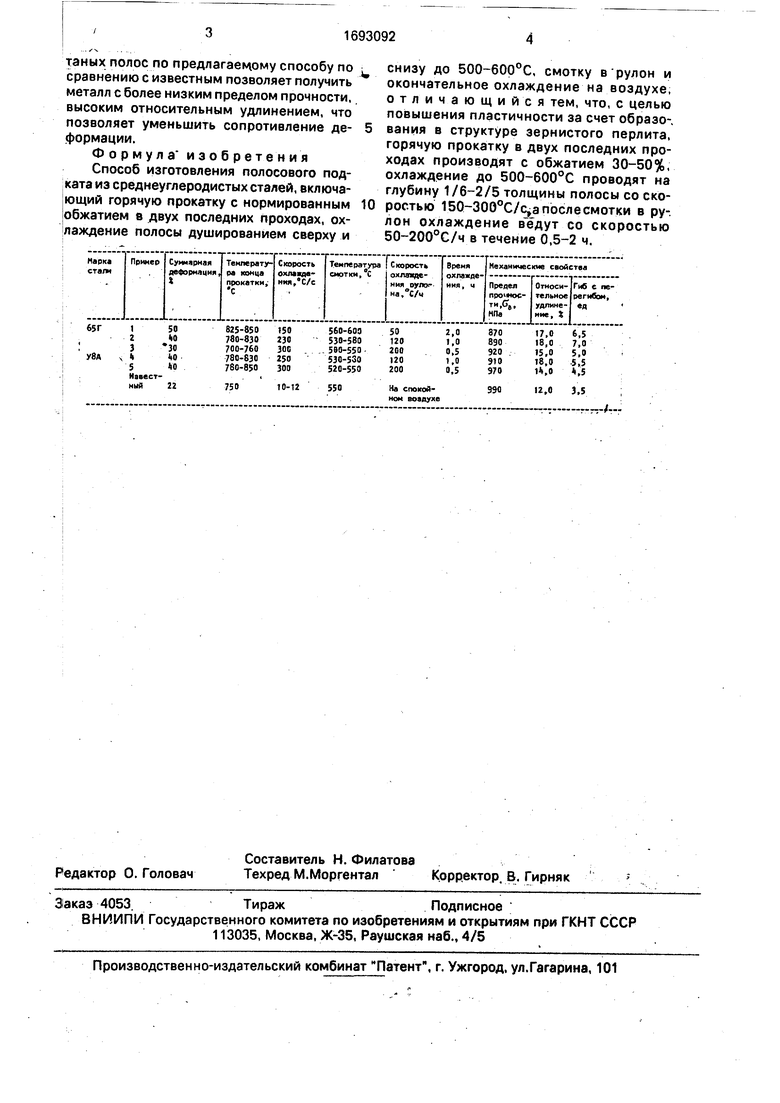

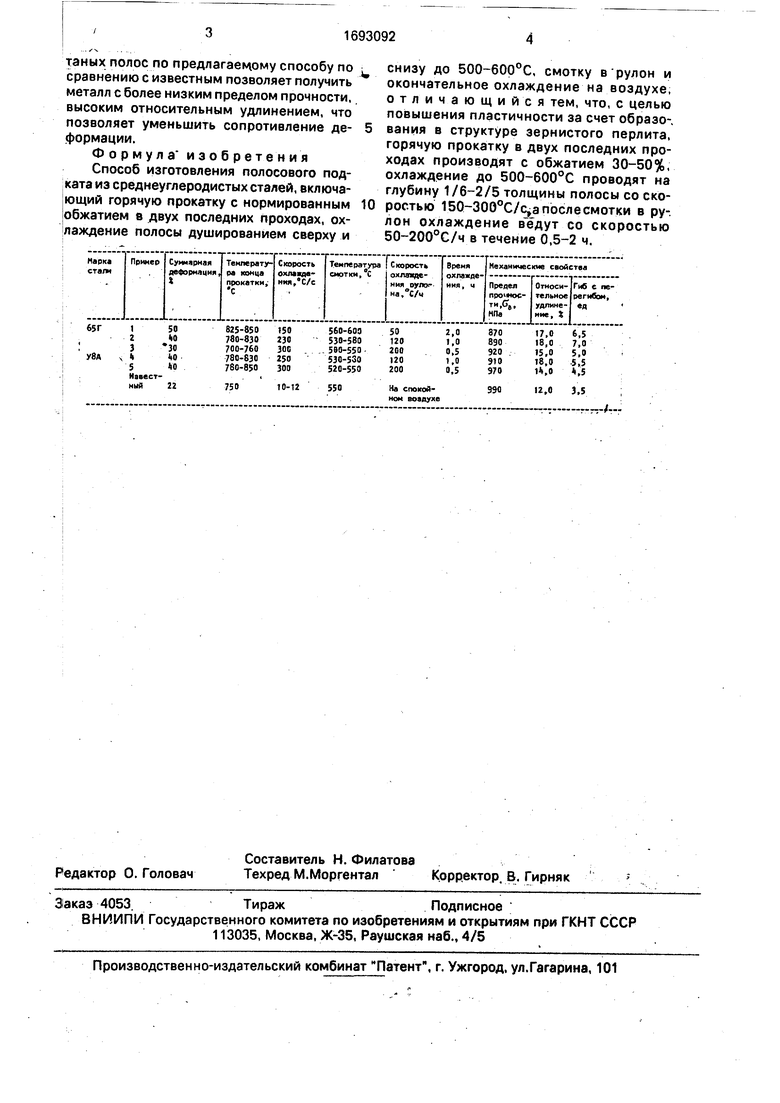

Прокатку полос из сталей 65Г и У8А проводят на полунепрерывном стане горячей прокатки со скоростью 5,0-7,5 м/с. Душирование металла осуществляют сверху и снизу в ламинарно-щелевой установке, установленной за чистовой группой стана. С помощью контрольной термопары, помещаемой между витками рулона в процессе смотки на моталке, контролируют повышение температуры металла в рулоне, которое составляет 50-120°С (в зависимости от условий душирования и толщины полосы). Охлаждение рулонов производят на отдельно стоящих стендах и на складе в массе рулонов с температурой 580-700°С. Глубину переохлажденной зоны определяют с помощью оптического и электронного микроскопов по характеру микроструктуры металла в поперечном сечении полосы.

В таблице приведены данные механических испытаний. Из приведенных в таблице данных следует, что производство горячекаО Ч)

00

s

to

таных полос по предлагаемому способу по сравнению с известным позволяет получить металл с более низким пределом прочности, высоким относительным удлинением, что позволяет уменьшить сопротивление деформации.

Формула изобретения Способ изготовления полосового подката из среднеуглеродистых сталей, включающий горячую прокатку с нормированным обжатием в двух последних проходах, охлаждение полосы душированием сверху и

750

10-12

550

0

снизу до 500-600°С, смотку в рулон и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения пластичности за счет образо-, вания в структуре зернистого перлита, горячую прокатку в двух последних проходах производят с обжатием 30-50%, охлаждение до 500-600°С проводят на глубину 1/6-2/5 толщины полосы со скоростью 150-3000С/с,а после смотки в рулон охлаждение ведут со скоростью 50-200°С/ч в течение 0,5-2 ч.

На спокойном воздухе

390

| Способ производства широких горячекатаных полос из высокоуглеродистых низколегированных сталей | 1984 |

|

SU1196391A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1989-07-31—Подача