о ю ы кз о ю

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| СПОСОБ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ(ВАРИАНТЫ) И УСТРОЙСТВО КРЕПЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2528970C2 |

| СПОСОБ И УСТРОЙСТВО КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ (ВАРИАНТЫ) | 2017 |

|

RU2661049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2188464C2 |

| Герметичный корпус для радиоэлектронных блоков | 1989 |

|

SU1691980A1 |

| Датчик уровня | 1991 |

|

SU1777006A1 |

| Устройство для склеивания деталей | 1979 |

|

SU830023A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ ПЕРЕНОСНОГО ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ СО СНАБЖЕННЫМ МАГНИТНОЙ ОПОРОЙ АНКЕРНЫМ УСТРОЙСТВОМ | 2009 |

|

RU2497699C2 |

| Джойстик одноосевой пропорциональный | 2021 |

|

RU2776590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОДОК ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492369C2 |

Изобретение относится к радиоэлектронике и вычислительной технике и может быть использовано в производстве интегральных схем для приклеивания тонких деталей, например керамических плат, к поверхностям оснований корпусов гибридных интегральных схем. Цель изобретения - повышение производительности труда и технологичности способа, а также снижение материальных затрат на оснастку устройства. Выбирают клей с температурой сушки нс выше точки Кюри материала магнита, перед установкой магнита 3 на блок деталей 6, 7 укладывают последовательно эластичную 4 и жесткую 5 прокладки, полностью закры вая ими приклеиваемую деталь 6, а посль установки магнита 3 к нему прикладывают вертикальную нагрузку до ею контакта со стенками 2 основания. Перед окончанием сушки кратковременно повышают температуру. Возможно жесткое соединение прокладок 4, 5 между собой и с постоянным магнитом 3. Использование изобретения снижает требования к основном/ элементу оснастки - постоянному магниту (как к его форме, так и магнитным свойствам). При этом качество склеивания остается высоким. 2 с.п и 1 з.п.ф-лы, 9 ил Ico

Фиг. 1

Изобретение относится к радиоэлектронике и вычислительной технике и может быть использовано в производстве интегральных схем, а именно для приклеивания тонких деталей, например керамических плат к поверхностям оснований корпусов гибридных интегральных схем.

Цель изобретения - повышение производительности способа и его технологичности, а также снижение материальных затрат на оснастку устройства для осуществления способа,

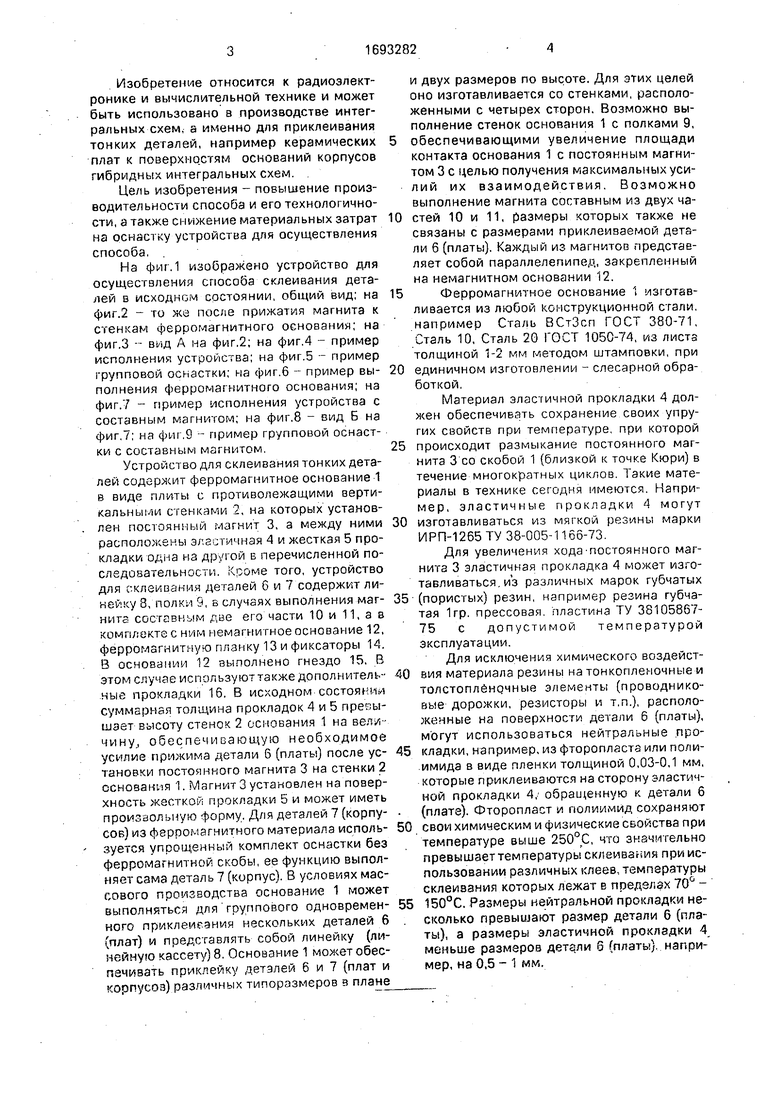

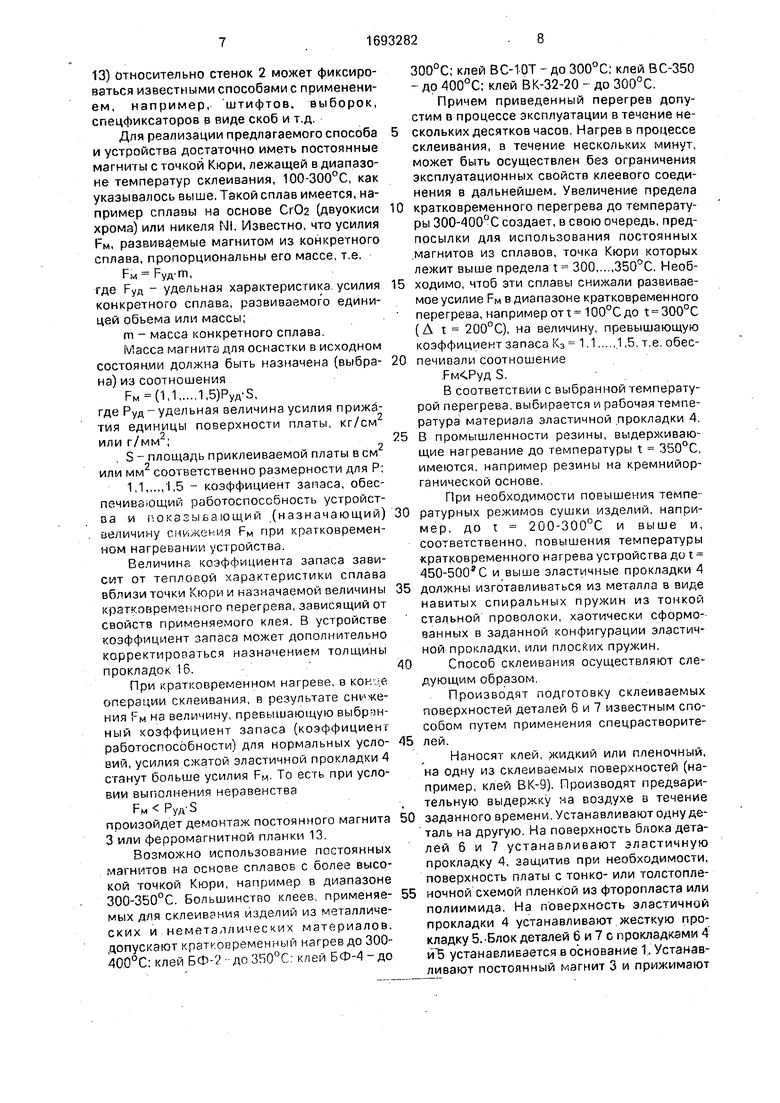

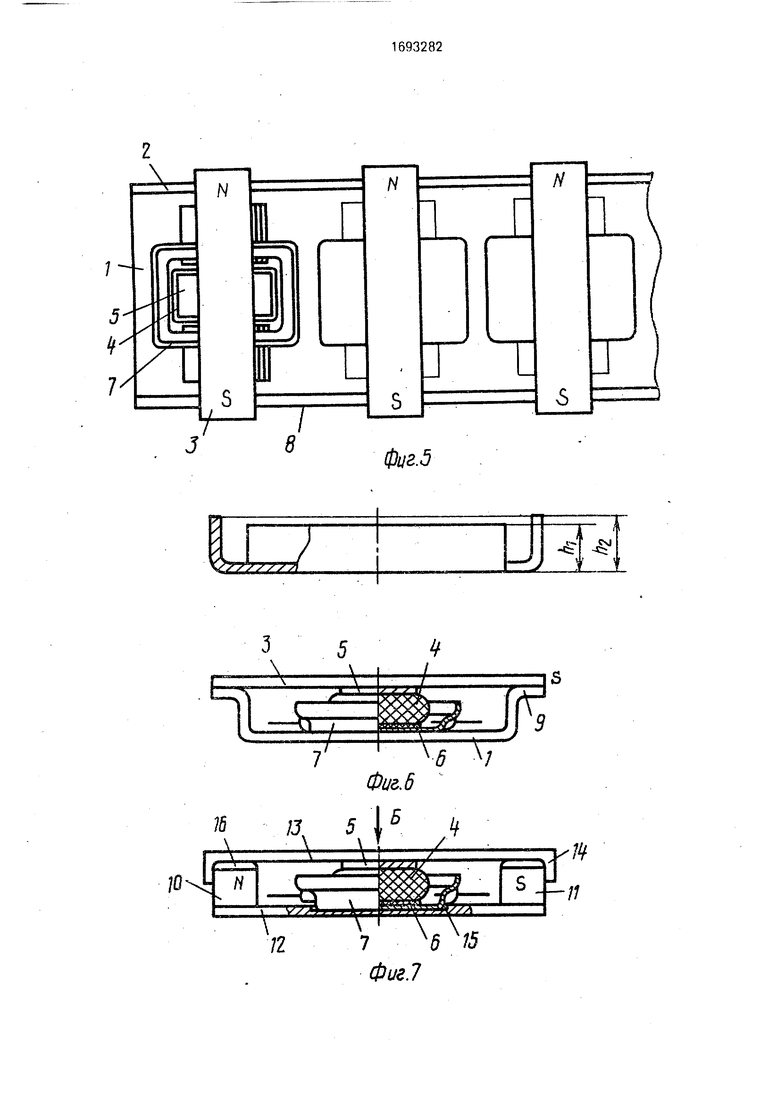

На фиг.1 изображено устройство для осуществления способа склеивания деталей в исходном состоянии, общий вид; на фиг.2 - то же после прижатия магнита к стенкам ферромагнитного основания; на фиг.З -- вид А на фиг.2; на фиг.4 - пример исполнения устройства; на фиг.5 - пример групповой оснастки; на фиг.6 - пример выполнения ферромагнитного основания; на фиг.7 - пример исполнения устройства с составным магнитом; на фиг.8 - вид Б на фиг,7; на фиг.9 - пример групповой оснастки с составным магнитом.

Устройст во для склеивания тонких деталей содержит ферромагнитное основание 1 в виде плиты с противолежащими вертикальными стенками 2, на которых установлен постоянный магнит 3, а между ними расположены эластичная 4 и жесткая 5 прокладки одна на другой Б перечисленной последовательности. Ксоме того, устройство для склеивания деталей 6 и 7 содержит линейку 8, полки Э, в случаях выполнения магнита составном две его части 10 и 11, а в комплекте с ним немагнитное основание 12, ферромагнитную планку 13 и фиксаторы 14. В основании 12 выполнено гнездо 15, В этом случае используют также дополнительные прокладки 16. В исходном состояние суммарная толщина прокладок 4 и 5 превышает высоту стенок 2 основания 1 на вели- чину обеспечивающую необходимое усилие прижима детали 6 (платы) после установки постоянного магнита 3 на стенки 2 основания 1. Магнит 3 установлен на поверхность жесткой прокладки 5 и может иметь произвольную форму. Для деталей 7 (корпусов) из ферромагнитного материала используется упрошенный комплект оснастки без ферромагнитной скобы, ее функцию выполняет сама деталь 7 (корпус). В условиях массового производства основание 1 может выполняться для группового одновременного приклеиезния нескольких деталей 6 (плат) и представлять собой линейку (линейную кассету) 8. Основание 1 может обеспечивать приклейку деталей 6 и 7 (плат и корпусов) различных типоразмеров з плане

и двух размеров по высоте. Для этих целей оно изготавливается со стенками, расположенными с четырех сторон. Возможно выполнение стенок основания 1 с полками 9,

обеспечивающими увеличение площади контакта основания 1 с постоянным магнитом 3 с целью получения максимальных уси- лий их взаимодействия. Возможно выполнение магнита составным из двух частей 10 и 11, размеры которых также не связаны с размерами приклеиваемой детали 6 (платы). Каждый из магнитов представляет собой параллелепипед, закрепленный на немагнитном основании 12.

Ферромагнитное основание 1 изготавливается из любой конструкционной стали, например Сталь ВСтЗсп ГОСТ 380-71, Сталь 10, Сталь 20 ГОСТ 1050-74, из листз толщиной 1-2 мм методом штамповки, при

единичном изготовлении - слесарной обработкой.

Материал эластичной поокладки 4 должен обеспечивать сохранение своих упругих свойств при температуре, при которой

происходит размыкание постоянного магнита 3 со скобой 1 (близкой к точке Кюри) в течение многократных циклов. Такие материалы в технике сегодня имеются. Например, эластичные прокладки 4 могут

изготавливаться из мягкой резины марки ИРП-1265 ТУ 38-005-1165-73.

Для увеличения хода-постоянного магнита 3 эластичная прокладка 4 может изготавливаться, из различных марок губчатых

(пористых) резин, например резина губчатая 1гр. прессовая, пластина ТУ 38105867- 75 с допустимой температурой эксплуатации.

Для исключения химического воздействия материала резины на тонкопленочные и толстоплёночные элементы (проводниковые дорожки, резисторы и т.п.), расположенные на поверхности детали 6 (платы), могут использоваться нейтральные прокладки, например, из фторопласта или поли- имида в виде пленки толщиной 0,03-0,1 мм, которые приклеиваются на сторону эластичной прокладки 4, обращенную к детали б (плате). Фторопласт и полиимид сохраняют

свои химическим и физические свойства при температуре выше 250°С, что значительно превышает температуры склеивания при использовании различных клеев, температуры склеивания которых лежат в пределах 70е 150°С. Размеры нейтральной прокладки несколько превышают размер детали 6 (платы), а размеры эластичной прокладки 4 меньше размеров детали б (платы), например, на 0,5 - 1 мм.

Жесткая прокладка 5 можег изготавливаться из немагнитных металлов, например листового алюминия, или изоляционных материалов, различных марок гетинакса или стеклотекстолита. Ее размеры близки к размерам эластичной прокладки 4 или могут превышать их.

Постоянный магнит 3 изготовлен из магнитотвердого сплава с точкой Кюри, близкой к температуре сушки примененного клея. Известно, что температуры сушки клеев и время сушки являются взаимосвязанными параметрами. Причем, чем выше температура сушки, тем короче выдержка, в течение которой обеспечиваются заданные свойства клеевого соединения. С целью обеспечения оптимальных режимов сушки для ряда клеев (группы клеев), имеющих различные прочностные характеристики, т;е. универсальности оснастки, температуру точки Кюри необходимо выбирать в пределах 100 - 300°С. В технике имеются магни- тотвердые сплавы, отвечающие этим требованиям, Например, сплав на основе СгОа имеет температуру Кюри г.к 1170С.

Пригодность магнитов в широком диапазоне точки Кюри (от 100 до 300°С) обусловлена тем, что их магнитные свойства уменьшаются плавно по мере приближения к точке Кюри (а не скачкообразно пои достижении ее), и постоянный магнит в оснастке находится под воздействием усилий сжатой эластичной прокладки 4. Это обеспечивает демонтаж оснастки при снижении усилий, развиваемых магнитом до величины усилий сжатой прокладки 4, а это может происходить значительно раньше достижения точки Кюри.

Форма магнита 3 может быть произвольная, необходимыми условиями для обеспечения его работоспособности в составе оснастки являются:

-усилие FM взаимодействия магнита с основанием 1 должно превосходить усилие прижима Р детали б (платы) к детали 7 при склеивании ();

-размер между полюсами N и S должен превосходить размер между вертикальными стенками 2 основания 1, на которые он устанавливается;

-достаточная площадь контактирования основания 1 с постоянным магнитом 3 в зонах полок 9,

При необходимости приклеивания больших плат, например размером 60x48 мм и более, вместо целого магнита 3 могут использоваться два его фрагмента 10 и 11, установленные на концах немагнитного основания в аиде планки, выполненной, например, из алюминия или стеклотекстолита.

В таком варилиге испот ем ч VCTLO.II ъс. мсиут использоваться люПыо пл кпн игурч- ции (форме) постоянные маг ни- к обеопечи вающие необходимые усилия мои; 1мя детали 6 (платы) к детали 7. Магниты 1C и11 выполняют одновременно функцию вертикальных стенок 2 и одновременно полок 9 Их крепление к планке 13 осущестрпястся клеем, например ВК-9 или компаундом.

0 Ферромагнитная планка 13 имеет фиксаторы 14. а в основании 12 выполнено гнездо 15 для центрирования детали 7 (корпуса) при его установке в устройство При использовании магнитов 10 и 11 развивающие

5 значительно большие усилия, чем это необходимо для режима склеивания деталей о ч 7 устанавливаются дополнительные прокладки 16 из немагнитного материала Прокладки 16 увеличивают сопротивление на

0 пути магнитного потока от полюса к полюсу и этим снижают развиваемое магнитами 10 и 11 усилие прижима ферромагнитной планки 13 в собранном устройстве. А эю в свою очередь, сдвигает температуру демонтажа

5 магнита в зону, близкую.к температуре сушки клеевого соединения

С использованием постоянных магнитов 10 и11 в виде фрагментов может изготавливаться групповая оснгстка.

0Деталь 7 (корпус.) может бьпь из любого

материала металла, пластмассы, керамики, стекла и т.д. а случае использования корпусов из ферромагнитных матерчатое например из распространенного сплава никеля с

5 железом Ковара марки 29ИК ипи 35НКТ и т.п., данный способ может использоваться с упрощенным комплектом оснастки, без использования основания 1, Его Функцию вы полкяет сама деталь 7 (корпус). Однако это

0 не всегда возможно, так как корпуса изготавливаются из листового Ковара толщиной 0,3 - 0 5 мм и при установке постоянного магнита 3 на торцы такого корпуса сопротивление магнитному потоку бу5 дет большим, т.е. будет малым (недостаточным) усилие прижима F, развиваемое магнитом 3. С использованием полного комплекта оснастки (с основанием 1) обеспечивается приклеивание деталей 6

0 (плат) в корпусах из Ковара любой толщины с любой формой торцов и из любых металлов, керамических материалов и пластмасс.

С целью повышения технологичности

5 комплекта оснастки (упрощения работы с нею) комплект прокладок (4 и 5) может быть склеен между собой и с постоянным магнитом 3 (или планкой 13). С этой же целью положение детали 7 (корпуса) в основании 1 и положение постоянного магнита 3 (планки

13) относительно стенок 2 может фиксироваться известными способами с применением, например, штифтов, выборок, спецфиксаторов в виде скоб и т.д.

Для реализации предлагаемого способа и устройства достаточно иметь постоянные магниты с точкой Кюри, лежащей в диапазоне температур склеивания, 100-300°С, как указывалось выше. Такой сплав имеется, например сплавы на основе СгОа (двуокиси хрома) или никеля NI. Известно, что усилия FM, развиваемые магнитом из конкретного сплава, пропорциональны его массе, т.е.

FM Руд ГП,

где Руд - удельная характеристика усилия конкретного сплава, развиваемого единицей объема или массы;

m - масса конкретного сплава.

Масса магнита для оснастки в исходном состоянии должна быть назначена (выбрана) из соотношения

FM (1.11,5)Руд-5,

где Руд-удельная величина усилия прижатия единицы поверхности платы, кг/см2 или г/мм ;

п

S - площадь приклеиваемой платы в см или мм2 соответственно размерности для Р;

1,1,...,1,5 - коэффициент запаса, обеспечивающий работоспособность устройства и показывающий (назначающий) величину снижения FM при кратковременном нагревании устройства.

Величине коэффициента запаса зависит от тепловой характеристики сплава вблизи точки Кюри и назначаемой величины кратковременного перегрева, зависящий от свойств применяемого клея. В устройстве коэффициент запаса может дополнительно корректироваться назначением толщины прокладок 16.

При кратковременном нагреве, в кон е операции склеивания, в результате снижения FM на величину, превышающую выбранный коэффициент запаса (коэффициент работоспособности) для нормальных условий, усилия сжатой эластичной прокладки 4 станут больше усилия FM. To есть при условии выполнения неравенства

FM Руд о

произойдет демонтаж постоянного магнита 3 или ферромагнитной планки 13.

Возможно использование постоянных магнитов на основе сплавов с более высокой точкой Кюри, например в диапазоне 300-350°С. большинство клеев, применяемых для склеивания изделий из металлических и неметаллических материалов. допускают кратковременный нагрев до 300- 400°С: клей БФ- до 350°С клей БФ-4 - до

300°С; клей ВС-10Т - до 300°С; клей ВС-350 - до 400°С; клей ВК-32-20 - до 300°С.

Причем приведенный перегрев допустим в процессе эксплуатации в течение нескольких десятков часов. Нагрев в процессе склеивания, в течение нескольких минут, может быть осуществлен без ограничения эксплуатационных свойств клеевого соединения в дальнейшем. Увеличение предела

0 кратковременного перегрева до температуры 300-400°С создает, в свою очередь, предпосылки для использования постоянных магнитов из сплавов, точка Кюри которых лежит выше предела t 300350°С. Необ5 ходимо, чтоб эти сплавы снижали развиваемое усилие FM в диапазоне кратковременного перегрева, например от t 100°C до t 300°C (A t 200°С), на величину, превышающую коэффициент запаса Кэ 1.1, . ,1,5, т.е обес0 печивали соотношение S.

В соответствии с выбранной температурой перегрева, выбирается и рабочая температура материала эластичной прокладки 4.

5 В промышленности резины, выдерживающие нагревание до температуры t 350°С, имеются, например резины на кремнийор- ганической основе.

При необходимости повышения темпе0 ратурных режимов сушки изделий, например, до t 200-300°C и выше и, соответственно, повышения температуры кратковременного нагрева устройства до t 450-500 С и выше эластичные прокладки 4

5 должны изготавливаться из металла в виде навитых спиральных пружин из тонкой стальной проволоки, хаотически сформованных в заданной конфигурации эластичной прокладки, или плоских пружин.

0 Способ склеивания осуществляют следующим образом

Производят подготовку склеиваемых поверхностей деталей 6 и 7 известным способом путем применения спецрастворите5 лей.

Наносят клей, жидкий или пленочный, на одну из склеиваемых поверхностей (например, клей ВК-9). Производят предварительную выдержку на воздухе в течение

0 заданного времени. Устанавливают одну деталь на другую. На поверхность блока деталей 6 и 7 устанавливают эластичную прокладку 4, защитив при необходимости, поверхность платы с тонко- или толстопле5 ночной схемой пленкой из фторопласта или полиимида. На поверхность эластичной прокладки 4 устанавливают жесткую прокладку 5.-Блок деталей 6 и 7 с прокладками 4 устанавливается в основание 1. Устанавливают постоянный магнит 3 и прижимают

его до взаимодействия со стенками 2. Помещают всю оснастку в сборе в термошкаф и сушат по заданному .режиму (выдерживая температуру и время сушки), в конце сушки кратковременно поднимают температуру на 30-50°, чтобы произошло размыкание постоянного магнита 3 со стенками 2, снижают температуру, отключив обогрев термошкафа или извлекая оснастку из термошкафа, демонтируют оснастку, снимая магнит 3, жесткую прокладку 5 и затем эластичную прокладку 4.

В случае применения постоянного магнита 3, склеенного с прокладками 4 и 5, процесс сборки оснастки с корпусом и де- монтаж после сушки упрощаются. После установки блока деталей на основание 1 устанавливают постоянный магнит 3 с закрепленными на нем прокладками, и далее процесс повторяется.

Применение эластичной прокладки, устанавливаемой между блоком деталей 6 и 7 и магнитом 3, повышает технологичность способа склеивания, исключая повреждения детали (платы) в процессе установки и демонтажа магнита 3. Установка жесткой прокладки 5 между магнитом 3 и эластичной прокладкой 4 обеспечивает повышение технологичности способа тем, «то исключает необходимость применения магнита, повто- ряющего форму и размеры приклеиваемой платы. Может применяться магнит любой формы. Жесткая прокладка 5 совместно с эластичной 4 обеспечивают нормирование и равномерное распределение усилия маг- нита по площади детали (платы), приклеиваемой к основанию 1. А превышение суммарной толщиной прокладок 4,5 высоты стенок 2 основание 1 обеспечивает достижение заданного усилия прижатия и его ре- .гулировку путем их набора.

Применение постоянного магнита 3 с точкой Кюри, близкой к температуре сушки используемого клея, обеспечивает автоматизацию демонтажа оснастки и устраняет поломки платы при демонтаже.

Выполнение ферромагнитного основания в виде скобы с высотой, несколько превышающей высоту корпуса, обеспечивает упрощение способа тем. что осуществляет- ся непосредственный контакт магнита с ферромагнитным основанием (вертикальными стенками скобы). При осуществлении контакта магнита 3-со стенками 2 основания 1 развиваются максимальные усилия взаи- модействия магнита и основания. Это обеспечивает возможность использования недорогих магнитов и расширяет диапазон усилий сжатия, который можно достигнуть, варьируя толщиной прокладок.

Ферромагнитное оснокчнме 1 может быть индивидуальным, рассчигачнь-м для склеивания деталей (корпуса с платой) одного типоразмера, и групповой для приклеивания одновременно нескольких деталей (плат).

Использование данного изобретения снижает требования к основному элементу оснастки - постоянному магниту, как к его форме, так и к магнитным свойствам (величине намагничивания). При этом обеспечиваются большие усилия сжатия, исключается влияние на усилие сжатия толщины приклеиваемой детали 6 (платы) и обеспечивается применение магнита одного типоразмера для различных типоразмеров- детали 7 (корпусов). То есть обеспечивается достижение необходимого качества склеивания более технологичным способом и с использованием более простой оснастки.

Упрощаются (сокращаются) технологические операции в процессе склеивания с одновременным повышением выхода годных изделий и их надежности. Операции склеивания могут выполнятьгя менее квалифицированным персоналом с меньшим вни- манием (т.е.психологическим

напряжением), а это создает предпосылки для снижения затрат и повышения производительности труда. То есть более высокий результат достигается менее квапифициро- ванным трудом.

Использование самодемонтирующегося варианта оснастки сокращает технологический цикл склеивания. С использованием данного изобретения производительность труда возрастает минимум на 15%.

Затраты на изготовление оснастки снижаются, так как она универсальна и может заменить несколько комплектов оснастки (предназначенной для гриклеивания плат различных типоразмеров), использовавшейся ранее.

К технико-экономическим преимуществам данного изобретения необходимо отнести и возросшую его пригодность для осуществления автоматизации или роботизации.

Данное изобретение может использр- ваться для приклеивания различных датчиков, например датчиков давления, вибрации механических напряжений, на основания, станины машин, агрегатов и т.п., изготовленные из черных металлов (сталей), обладающих ферромагнитными свойствами, взамен устройств в виде вакуумных мешков,. При этом отпадает необходимость в вакуумном насосе, а к состоянию поверхности не предъявляется никаких требований по чистоте и неровностям.

Формула изобретения 1. Способ склеивания тонких деталей, включающий подготовку склеиваемых по- верхностей этих деталей, нанесение на одну из них клея, выдержку при комнатной температуре, установку деталей друг на друга в блок до полного контакта склеиваемых поверхностей, установку блока деталей на ферромагнитное основание и установку постоянного магнита на блок деталей с последующей сушкой при температурной выдержке всего узла, отличающийся тем, что, с целью повышения производи- тельности труда и технологичности, клей выбирают с температурой сушки не выше точки Кюри материала магнита, перед установкой магнита на блок деталей укладывают последовательно эластичную и жесткую прокладки, полностью закрывая ими приФиг. 2

ВидА

|ИЫ

(Риг. 5

клеиваемую деталь, а после установки магнита к нему прикладывают вертикальную нагрузку до его контакта со стенками основания, причем перед окончанием сушки кратковременно повышают температуру,

А Ч

S 4

. 4

8

Фие.7

Вий 6

| Кейгл Ч, Клеевые соединения | |||

| - М.: Мир, 1971, гл.6 и стр.135. |

Авторы

Даты

1991-11-23—Публикация

1989-01-02—Подача