качения фланцев 5 и 6 корпуса 2 с образованием гарантированных торцовых и радиальных зазоров относительно корпуса 2 и утолщения вала 1. Пружины 7 связывают промежуточный вал с утолщением 1 и корпус 2, при этом зацепы 8 пружин 7 крепятся к регулировочным элементам 10 и 11, выполненным равномерно в утолщении вала 1 и корпусе 2 с образованием упругого элемента. Пружины 7 не создают осевых усилий и крутящих моментов на утолщении вала 1 и на корпусе 2. Элементы 11 закреплены во втулках 12, установленных в корпусе 2. Секторные пазы 14, выполненные в теле утолщения вала 1 и корпуса 2, имеют угол, который больше угла закручивания упругого элемента, а их ширина больше

наружного диаметра пружин 7. Приводной вал 15 выполнен заодно с фланцем 5, который установлен и закреплен с помощью подшипника 16 в станине 17, является продолжением первого конца 4 промежуточного вала 1, причем подшипники 16 и 19 обеспечивают свободное вращение корпуса 2 и утолщения вала 1 с валами 15 и 18 относительно станины 17. Подшипник скольжения 21 установлен во фланце 22. Каналы 24 и 25 давлений входа и выхода, выполненные в теле вала 18 и подшипнике 21, сообщены один с другим посредством дроссельных окон 26 и 27. Кольцевые проточки 31 подшипника 21 и втулки 32 закреплены в обойме 33 и нагружены. 2 з. п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Л.В.Карсавина для измерения крутящего момента | 1989 |

|

SU1693405A1 |

| Устройство для измерения крутящего момента | 1975 |

|

SU544879A1 |

| Устройство для измерения крутящего момента на валу регулятора сопла газотурбинного двигателя | 1976 |

|

SU614342A1 |

| Устройство для измерения крутящего момента | 1983 |

|

SU1137353A1 |

| БЕСШАТУННЫЙ СИЛОВОЙ АГРЕГАТ С РОТОРНЫМ РАСПРЕДЕЛЕНИЕМ | 1994 |

|

RU2126890C1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

| Гидравлический вибросуппорт Л.В.Карсавина | 1988 |

|

SU1650377A1 |

| Муфта предельного момента | 2015 |

|

RU2629414C2 |

| Способ автоматического измерения чистоты рабочей жидкости при промывке гидросистемы и устройство для его осуществления | 1988 |

|

SU1684544A1 |

Изобретение относится к силоизмери- тельной технике и может быть использовано для измерения и регистрации крутящих моментов двигателей и других агрегатов Цель изобретения - повышение точности и надежности Устройство для измерения крутящего момента содержит промежуточный вал с утолщением в своей средней части 1. установленный в цилиндрическом корпусе 2 с возможностью независимого вращения относительно корпуса 2, первый 3 и второй 4 концы вала установлены в подшипниках 37 18 ч Ё О ел VI ю 00 -N

Изобретение относится к силоизмери- тельной технике и может быть использовано для .измерения и регистрации крутящих моментов приводов, двигателей, различных агрегатов и машин.

Цель изобретения - повышение точности и надежности.

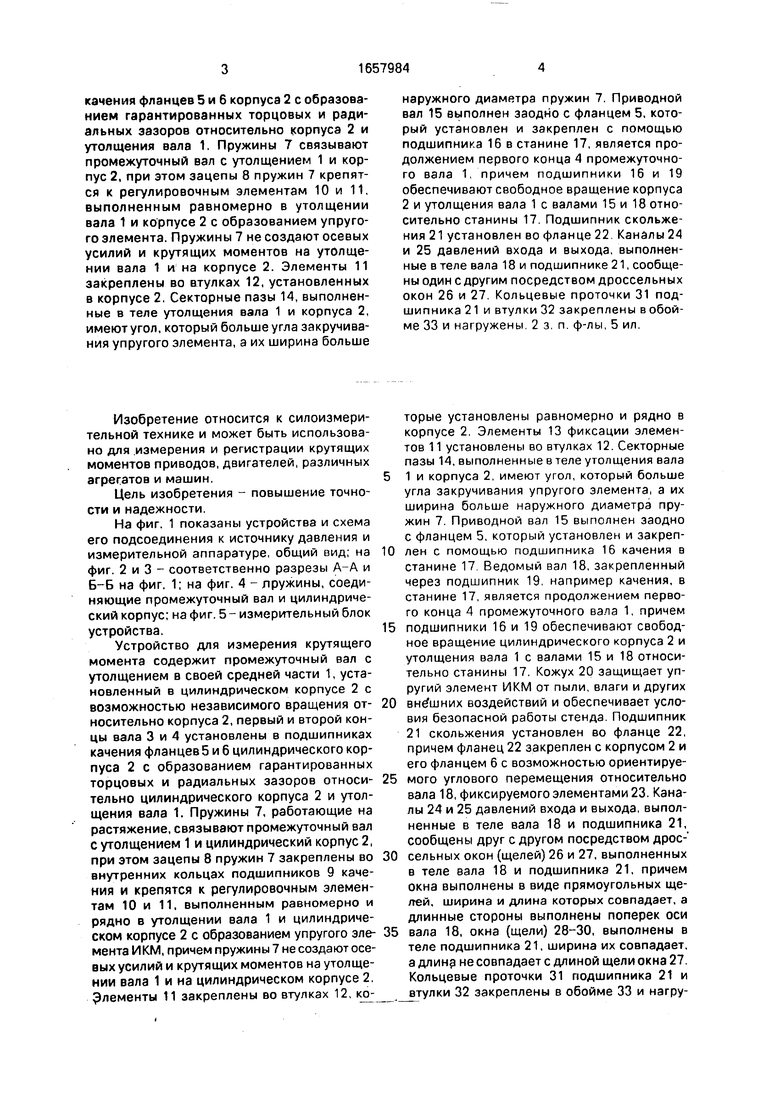

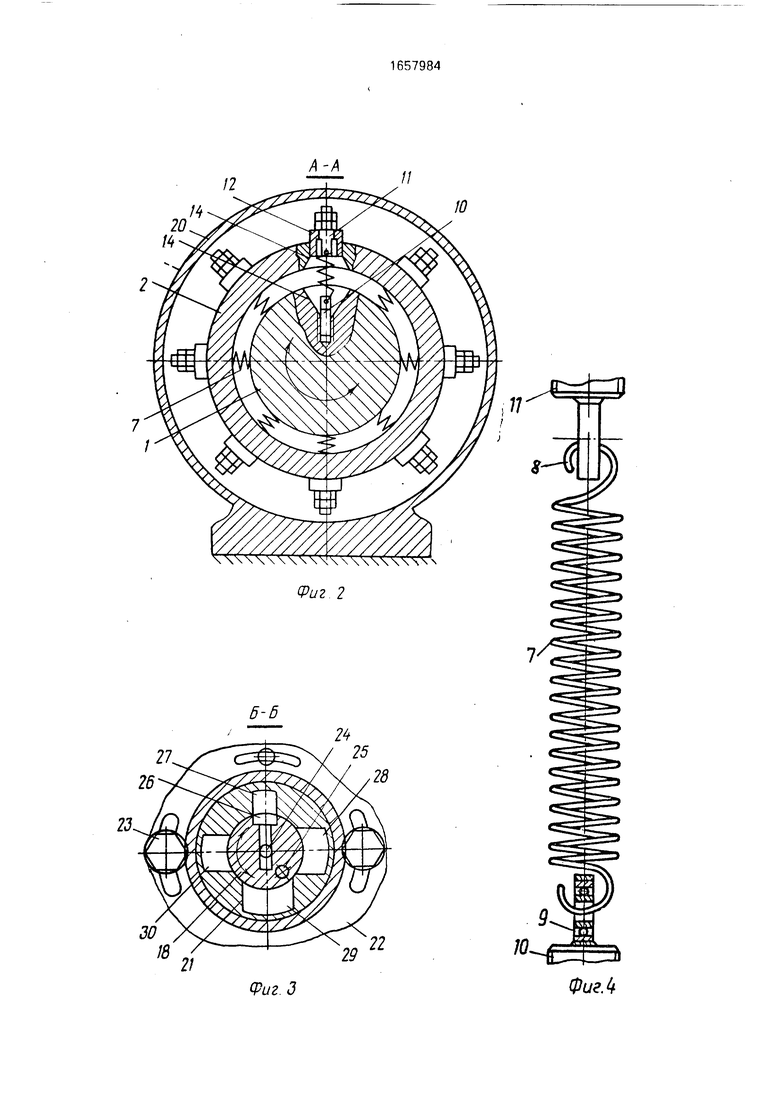

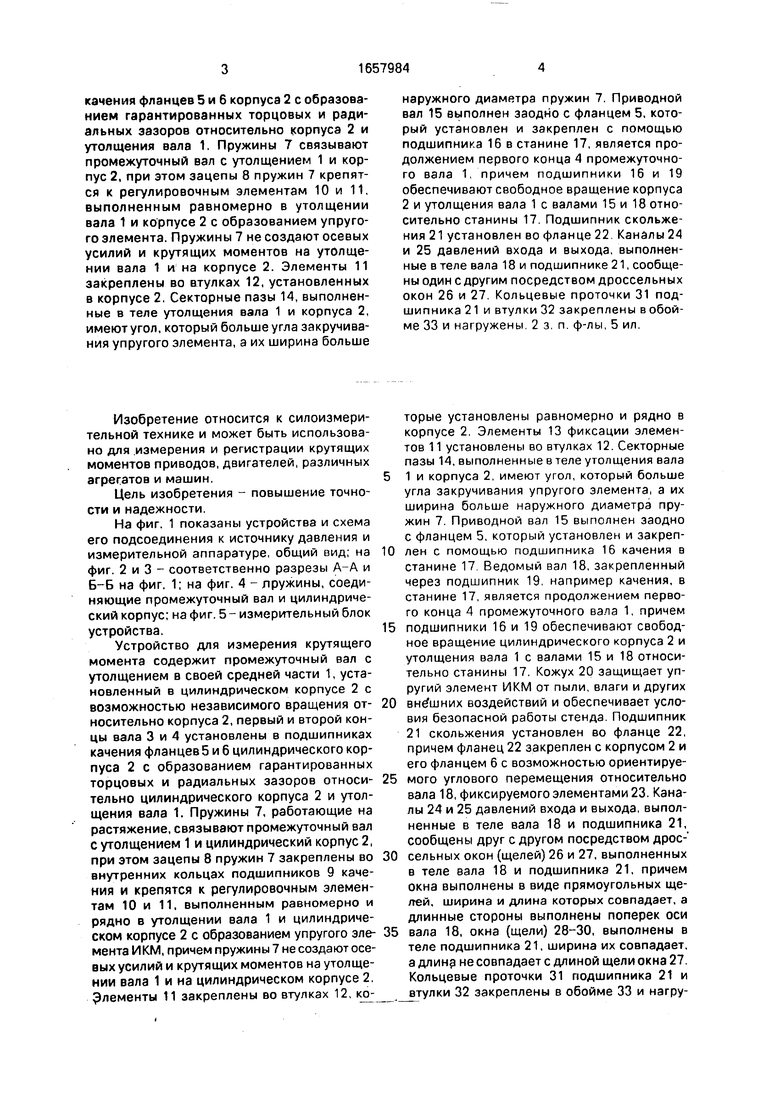

На фиг. 1 показаны устройства и схема его подсоединения к источнику давления и измерительной аппаратуре, общий вид; на фиг. 2 и 3 - соответственно разрезы А-А и Б-Б на фиг, 1; на фиг. 4 - дружины, соединяющие промежуточный вал и цилиндрический корпус; на фиг. 5 - измерительный блок устройства.

Устройство для измерения крутящего момента содержит промежуточный вал с утолщением в своей средней части 1, установленный в цилиндрическом корпусе 2 с возможностью независимого вращения от- носительно корпуса 2, первый и второй концы вала 3 и 4 установлены в подшипниках качения фланцев 5 и 6 цилиндрического корпуса 2 с образованием гарантированных торцовых и радиальных зазоров относи- тельно цилиндрического корпуса 2 и утолщения вала 1. Пружины 7, работающие на растяжение, связывают промежуточный вал с утолщением 1 и цилиндрический корпус 2, при этом зацепы 8 пружин 7 закреплены во внутренних кольцах подшипников 9 качения и крепятся к регулировочным элементам 10 и 11, выполненным равномерно и рядно в утолщении вала 1 и цилиндрическом корпусе 2 с образованием упругого эле- мента ИКМ, причем пружины 7 не создают осевых усилий и крутящих моментов на утолщении вала 1 и на цилиндрическом корпусе 2, Элементы 11 закреплены во втулках 12, ко-

торые установлены равномерно и рядно в корпусе 2. Элементы 13 фиксации элементов 11 установлены во втулках 12. Секторные пазы 14, выполненные в теле утолщения вала 1 и корпуса 2, имеют угол, который больше угла закручивания упругого элемента, а их ширина больше наружного диаметра пружин 7. Приводной вал 15 выполнен заодно с фланцем 5, который установлен и закреплен с помощью подшипника 16 качения в станине 17. Ведомый вал 18, закрепленный через подшипник 19. например качения, в станине 17, является продолжением первого конца 4 промежуточного вала 1, причем подшипники 16 и 19 обеспечивают свободное вращение цилиндрического корпуса 2 и утолщения вала 1 с валами 15 и 18 относительно станины 17. Кожух 20 защищает упругий элемент ИКМ от пыли, влаги и других внешних воздействий и обеспечивает условия безопасной работы стенда. Подшипник 21 скольжения установлен во фланце 22, причем фланец 22 закреплен с корпусом 2 и его фланцем 6 с возможностью ориентируемого углового перемещения относительно вала 18, фиксируемого элементами 23. Каналы 24 и 25 давлений входа и выхода, выполненные в теле вала 18 и подшипника 21, сообщены друг с другом посредством дрос- сельных окон (щелей) 26 и 27, выполненных в теле вала 18 и подшипника 21, причем окна выполнены в виде прямоугольных щелей, ширина и длина которых совпадает, а длинные стороны выполнены поперек оси вала 18, окна (щели) 28-30, выполнены в теле подшипника 21, ширина их совпадает, а длина не совпадает с длиной щели окна 27. Кольцевые проточки 31 подшипника 21 и втулки 32 закреплены в обойме 33 и нагружены давлением выхода каналов 25. канал 34 давления входа, выполненный во втулке 32 и сообщенный с каналом 24 давления входа вала 18, связан с измерительным блоком дискретной регистрации пусковых моментов Мкр, содержащим включенные в канал 24 давления через канал 34 втулки 33, отсеченные клапаны 35 с дополнительным каналом, в котором установлен запорный вентиль 36, причем, один конец канала соединен с каналом 34, а другой - с полостью клапана 35, где размещены его запорный элемент и прибор 37 давления, например манометр.

Каждый клапан 35 отрегулирован на свой избирательный порог срабатывания и обеспечивает дискретную регистрацию МКр. Датчик 38 давления включен в канал 34 между клапаном 35 и манометром 37. преобразователь 39 давления связан с датчи- ко м 38 и регистратором 40 измерений Устройство для измерения крутящего момента содержит предохранительную муфту 41 валов 18 и 42. регулируемое сопротивление 43 давпения входа и насосную станцию 44 давлений входа и выхода, оборудованную системой подачи и регулирования давлений, температуры, фильтрации и очистки рабочей жидкости от загрязнений и их попадания в ИКМ.

Кроме того, обойма 33 и втулка 32 ориентированы относительно ИКМ и фиксируют свое положение через элемент 45 независимо от него так, что фиксирующий элемент не оказывает на втулку 32 никаких нагрузок.вличющихнаееосеоыеи радиальные перемещения.

Устройство работает следующим образом.

Постоянное давление входа от насосной станции 44 нагружает рабочей жидкостью каналы 24 давления входа (РЯх) и 25 давления выхода (Рвых). При этом температура жидкости постоянна и между давлениями Рвх и Рвых сохраняется зависимость, при которой Рвх Рвых. Рабочая жидкость. дозируемая регулируемым сопротивлением 43 канала 24, через канал 24 вала 18 и окно 26 нагружает щелевое дроссельное окно 27 подшипника 21 и по каналу 25 возвращается в бак насосной станции 44 стенда. При этом в канале 34 и на манометре 37 регистрируется минимальное давление Рвх, величина которого несколько больше давления Рвых, а дроссельное окно 27 расположено так, как указано на фиг. 3. Кольцевые проточки 31 подшипника 21 и втулки 32 заполняются рабочей жидкостью давлением РВых, которая смазывает трущиеся поверхности и отводит от них тепло. Это положение соответствует Мкр-0 на валах 15, 18 и 42 предохранительной муфты 41. При этом промежуточный вал с утолщением 1 и ведомый вал 18 ориентированы относительно цилиндрического корпуса 2 так, что пружины 7 имеют минимальный натяг и расположены симметрично относительно стенок секторных пазов 14 утолщения вала 1 и цилиндрического корпуса 2. Этому способствует минималь1 ное трение зацепов 8 пружин 7 в подвижных регулировочных элементах 10 и 11 цилиндрического корпуса 2 и утолщения вала 1. обеспечиваемые подшипниками 9 качения, во внутренних кольцах которых закреплены

5 зацепы 8. При этом начальные вылеты регулировочных элементов 10 обеспечиваются постоянными при сборке ИКМ. Натяг пружин 7 обеспечивается регулировочными элементами 11, установленными во втулках 12 циу линдрического корпуса 2, и фиксируются в них элементами 13. Обойма 33 фиксируется через элемент 45 независимо от ИКМ и разгружена от осевых и радиальных усилий. При этом отсечной клапан 35 открыт и за5 порный элемент занимает нейтральное положение, обеспечивая свободный доступ давления РПх в манометр 37 и датчик 38 давления. Вентиль 36 закрыт. Преобразователь 39 давления и регистратор 40 отмечают это положение как .

Измеритель крутящего момента монтируется между приводным валом двигателя и изделием, привод которого через измеритель крутящего момента связан с приводным палом двигателя или может быть

5 связан через вал 18. муфту 41 и вал 42 Вентили 36 блока решстрации закрыты. При пуске привода или двигателя на валу 15 резко увеличивается МКр, вал 15 стремится повернуться на некоторый угол от0 носительно утолщения вала 1. При этом угол закручивания упругого элемента увеличивается от нуля до некоторого значения, пропорционального пусковому МКр объекта испытаний. Пружины 7 растягива5 ются и отклоняются от начального положения на некоторый угол внутри секторных пазов 14, но не касаются их поверхностей. Зацепы 8 пружин 7 легко, вместе с малыми кольцами подшипников 9, изменяют свое

0 исходное положение относительно утолщения вала 1 и цилиндрического корпуса 2 вала 15. Натяг пружины 7 увеличивается пропорционально пусковому Мкр. При этом дроссельные окна 26 и 27 взаимно перекрываются на некоторый угол, гидравлическое сопротивление возрастает, увеличивая давление Рвх в каналах 24 и 34 манометра 37 и датчика 38 давления. После страгивания вала изделия nyckoeou

0

момент резко снижается. Отсечной клапан 35 блока дискретной регистрации в момент изменения знака давления РВх на противоположный, т. е. начала падения давления, отсекает его максимальное значение и удерживает на манометре 37, что преобразуется преобразователем давления и регистрируется регистратором 40. После регистрации давления вентиль 36 открывается, а затем закрывается, после чего запорный элемент клапана 35 возвращается в исходное положение и устройство для измерения крутящего момента готово к продолжению измерения Мкр.

Формула изобретения 1. Устройство для измерения крутящего момента, содержащее установленные в подшипниках ведомый и ведущий валы, связанные с промежуточным валом, уста- новленным в цилиндрическом корпусе, связанном со станиной и содержащем каналы давления входа и выхода рабочей среды и дроссельные окна, связанные с системой питания, и преобразователи давлений, о i л и- чающееся тем, что, с целью повышения точности и надежности, в него введены три подшипника качения и один подшипник скольжения, пружины с зацепами на обеих сторонах, регулировочные элементы, за- крепленные равномерно по внутренней поверхности цилиндрического корпуса, и втулка, внутри которой выполнены кольцевые проточки, одна из которых соединена с каналом давления входа вала и преобразо- вателями давления, а две другие - с каналами и проточками давления выхода вала, а промежуточный вал выполнен с утолщением в своей средней части, при этом первый конец промежуточного вала пропущен че-

рез подшипник скольжения, закрепленный во фланце корпуса с возможностью фиксированного и ориентированного углового перемещения относительно вала, и связан с первым подшипником качения, установленным на станине, а второй конец промежуточного вала размещен во втором подшипнике качения, запрессованном внутри приводного вала, выполненного заодно с фланцем корпуса, причем промежуточный вал и цилиндрический корпус соединены между собой посредством пружин, одни зацепы которых закреплены равномерно по окружности утолщения промежуточного вала при помощи подшипников, а другие зацепы связаны с регулировочными элементами, при этом каналы давления входа и выхода рабочей среды и дроссельные окна находятся на первом конце промежуточного вала, а в теле подшипника скольжения выполнено дроссельное окно, сообщенное с окном, выполненным на первом конце промежуточного вала, и с каналами давления выхода, а на первом конце промежуточного вала между первым и третьим подшипниками качения размещена втулка.

01

W6AS91

ОС

К

hi

01

v-v

37

1

Фив. 5

| Устройство для измерения крутящего момента | 1983 |

|

SU1137353A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-22—Подача