Изобретение относится к пайке, в частности к составу припоя для пайки изделий из жаропрочных материалов применяемых в судовом энергетическом машиностроении

Дель изобретения - повышение жаропрочности паяных соединений и улучшение технологических свойств t , и1оя

Припой имеет спед/ющий состав мас.%Цирконий105-16

Диоксид циркония (Zr02)05-1.0

НикельОстальное

В припой ьа основе нихепевои эвтектической системы никель - 10-15 мзс % циркония, получаемой по много игельной

электронно-лучевой те. на врзидз- ющуюся подложку в процессе формирования конденсата вводят ZrO в коти сстве 0,5- 1.0 мае %. В итоге получается матеои- ал заданной толщины концентрации ЭТР- ментоз. с конкретными стоуктурмыми особенностями За рафинислэ «.1ч элементов в процессе спзовчи счдэн сации в вакууме ноличие к минимуму

Газовый анализ чонде- CJ a з. зь ii ет снижение С2 H: NJ. no сртчне1 - литым материалом пот данным зк,, - . индукционным переглазсм j pa температуры подло ч к и (052 конденсата и слса.1й формиро иниз

р

k) i со

Р4

К

риала получена мелкодисперсная структу- , ра. обеспечивающая высокую пластичность и термическую стабильности припоя. Термический анализ полученной фольги уста новил границы ликвидуса припоя, которые составляю 1175-1190 С.

Припой получают на электронно-лучевой высоковакуумной установке ВВУЭ- 193М. Испаряемые материалы (NI, 2т, ZrOj) помещают в медные иодоохлаждэемые тигли. После достижения в вакуумной камере давления 1 -1 - 1 -10 Па включают электронно-лучевые нагреватели и при ручном управлении осуществляют прогрев испаряемых мате„ ов. Параллельно осуществляют прогрев подложки до требуемой температуры, По достижении необходимой температуры выхода на заданный режим испарении включают автоматы стабилизации мощности электронно-лучевых нагревателей, обеспечивающих неизменность температуры изделий и скоростей испарения исходных материалов во времени.

Для слитное N1 и Zr установленные величины токов электронных лучей равны соответственно 1,8 и 1,5 А при ускоряющем напряжении 20 кВ. Скорость осаждения испаояемых материалов соответственно (10-15 и 0.8-1 мкм/мин)ZrGz подп.ыляют из лодочки, помещенной между тиглями, при токо 1.0 А со скоростью осаждения 0.01 мкм/мин.

Нагрев подложки, вращающейся со скоростью 5-10 об/мин, до 850°С проводят при закрытых заслонках, которые препятствуют попаданию парового потока на изделие.

По достижении температуры изделия 850°С заслонки открывают и начинается непосредственно процесс напыления. После получения искомой толщины припоя заслонки закрываются и нагрео испаряемых материалов переводят а тлеющий режим. Врем охлаждения конденсата составляет 20-30 мин.

При получении фольги на подложку перед осаждением конденсата наносят спой (10-15 мкм) антиадгеэива. который обеспечивает легкое отслоение конденсата. В ка5 честве Mai лиала подслоя используют CaFa, который затем легко удаляется с поверхности материала.

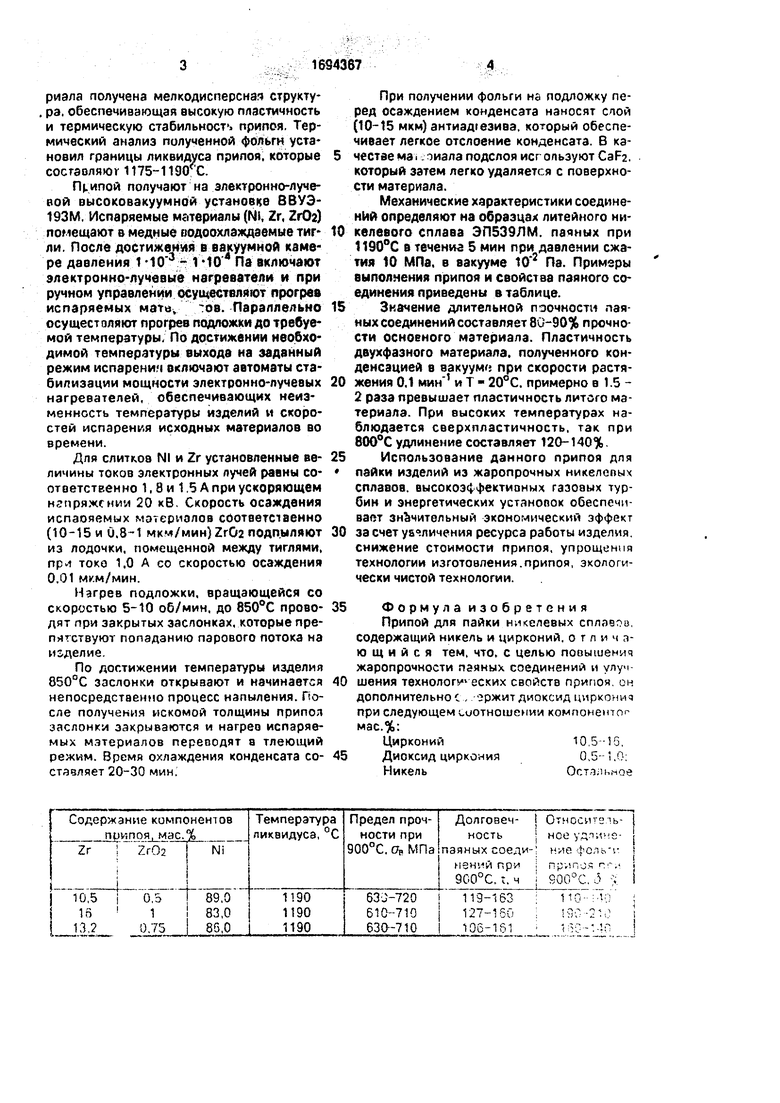

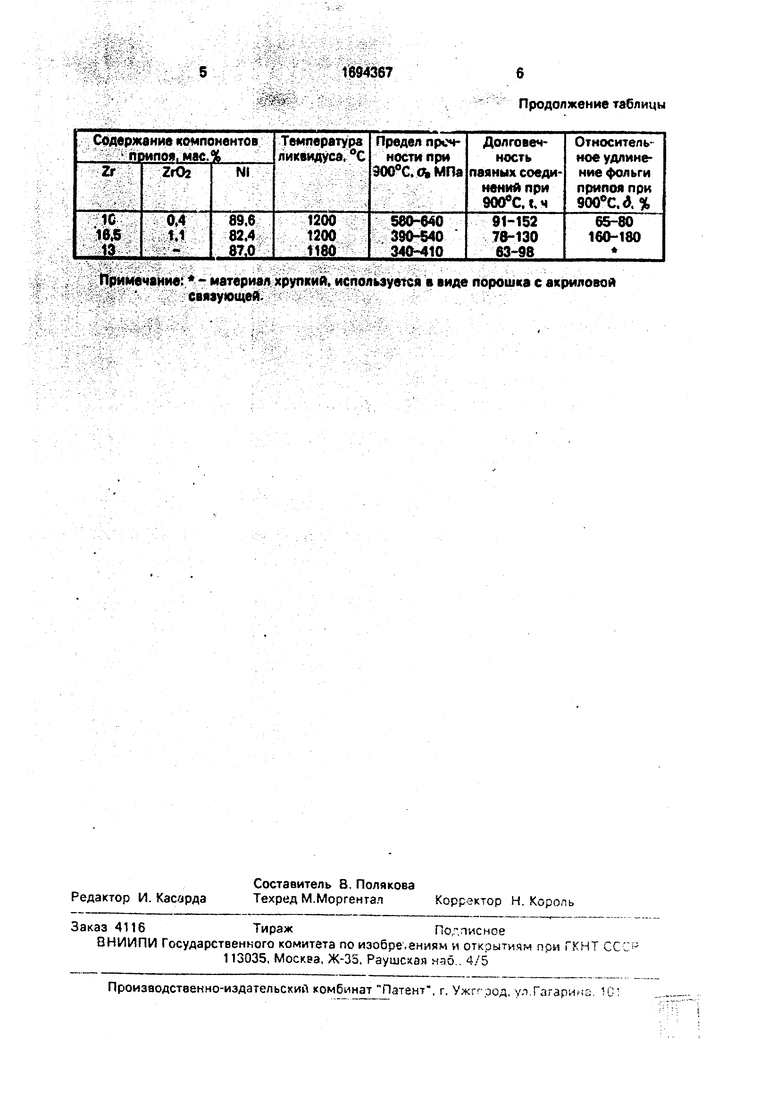

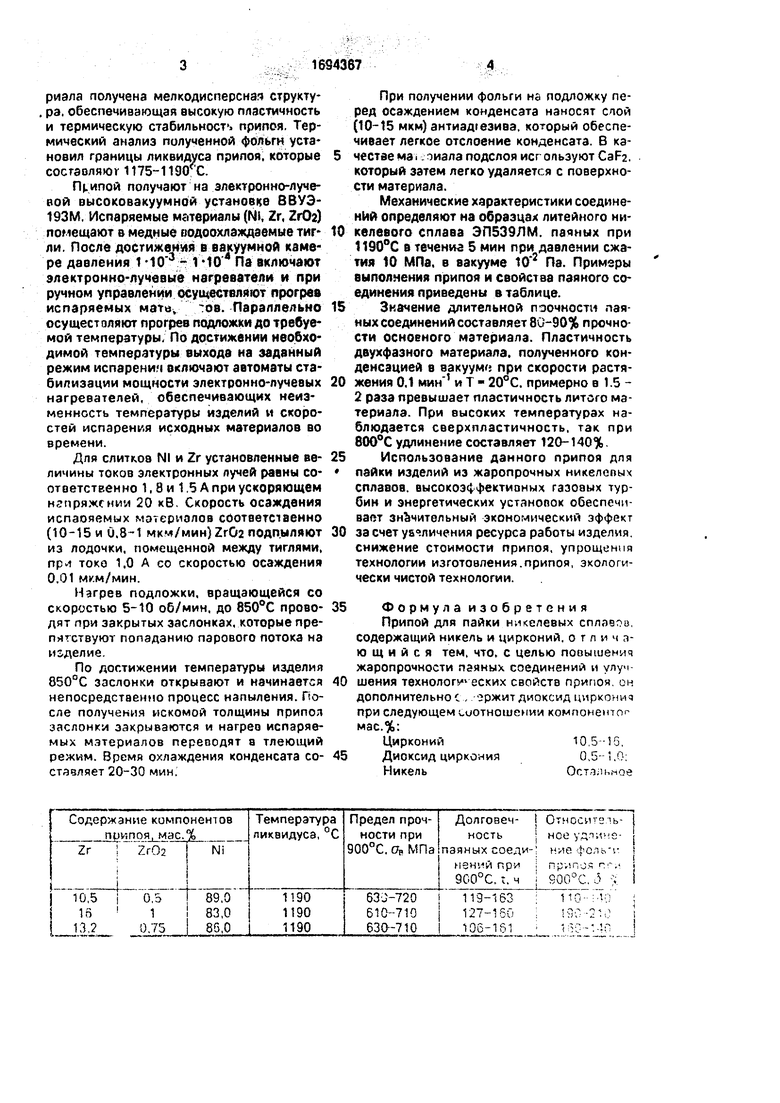

Механические характеристики соединений определяют на образцах литейного ни10 келевого сплава ЭП539ЛМ. паяных при 1190°С в течение 5 мин при давлении сжатия 10 МПа, в вакууме Па. Примеры выполнения припоя и свойства паяного соединения приведены в таблице.

15 Значение длительной прочности паяных соединений составляет 80-90% прочности основного материала. Пластичность двухфазного материала, полученного конденсацией в вакууме при скорости растя20 жения 0.1 мин 1 и Т - 20°С. примерно в 1.5 - 2 раза превышает пластичность литого материала. При высоких температурах наблюдается сверхпластичность, так при 800°С удлинение составляет 120-140%.

25 Использование данного припоя для

пайки изделий из жаропрочных никелевых сплавов, высокоэффективных газовых турбин и энергетических установок обеспечивает значительный экономический эффект

30 за счет увеличения ресурса работы изделия. снижение стоимости припоя, упрощения технологии изготовления.припоя, экологически чистой технологии.

35 Формула изобретения

Припой для пайки никелевых сплаеоа содержащий никель и цирконий, отличающийся тем. что. с целью повышения жаропрочности паяных соединений и улуч- 40 шения технологи1 есхих свойств припоя он дополнительно с , -зржит диоксид цирконич при следующем соотношении компонентой мас.%:

Цирконий105-15.

45Диоксид циркония0,5-1Л

НикельОстальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки жаропрочных никелевых сплавов | 1990 |

|

SU1743773A1 |

| Способ контактно-реактивной пайки | 1990 |

|

SU1743745A1 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2010 |

|

RU2550471C2 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| Припой для пайки металлов | 1989 |

|

SU1611663A1 |

| Припой для пайки жаропрочных сплавов | 1988 |

|

SU1544541A1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2335386C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1995 |

|

RU2104840C1 |

Изобретение относится к пайке, в частности к составу припоя для пайки жаропрочных никелевых сплавов. Цель изобретения - повышение жаропрочности соедиHCHHfr и улучшение технологических свойств припоя. Припой имеет следующий состав, мас.%: цирконий 10.5-16. диоксид циркония 0.5-1: никель - остальное Примой может быть получен в виде фольги или покрытия методом электронно-лучевого многотигельного испарения и конденстции в вакуума. Температура плавления припоя 1190°С. Он обеспечивает следующие техно логические характеристики паяного соединения; предел прочности при 900°С 610-710 МПа. при этом долговечнссть паяных соединений составляет т 06-163 ч Относительное удлинение фольги припоя при 900°С равно 140-210%, значение длительной прочности паяного соединения составляет 80-90% прочности основного материала. Припой быть использован при пайке изделий из жаропрочных никелевых сплавов газовых турбин и энергетиче ских установок. 1 табл И с

Примечание: - материал хрупкий, используется в виде порошка с акриловой связующей.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-11-30—Публикация

1990-01-25—Подача