Изобретение относится к обработке металлов вибрацией и может быть использовано в металлургии и машиностроении при изготовлении изделий литьем или сваркой.

Цель изобретения - увеличение производительности путем использования максимума мощности вибрации.

Сущность изобретения заключается в том, что деталь подвергают виброобработке на различных частотах, соответствующих собственным резонансным частотам, силовым возмущениям, частота которого постепенно изменяется в диапазоне ожидаемого расположения собственных резонансных частот детали, начиная с высших частот и оканчивая низшими, промодулирована таким образом, чтобы индекс модуляции К

-д-, где F и Рн (соответственно мгновенные

ГНг

значения модулирующей частоты и несущей частоты частотно-модулированного силового Ёозмущения, оставался постоянным во всем диапазоне частот Р и дополнительно застабилизирована от возможных внешних и внутренних возмущений). Совпадение собственных резонансных частот детали и несущей частоты силового возмущения оценивается по минимальному значению частоты биений, а об окончании процесса обработки на каждой из собственных резонансных частот детали судят по уменьшению скорости изменения несущей частоты частотно-модулированного силового возмущения (при неизменной минимальной частоте биений с учетом того, что К const) до некоторого наперед заданного значения. При этом, поскольку частоты биений . частотно-модулированного силового возмуС

I

с ел Ч)

щения Р и собственные резонансные частоты coi отдельных участков детали однознач(Р-ол) но связаны выражением а.

возможно вынесение суждения о прекращении обработки на 1-й резонансной частоте по величине скорости изменения частоты биений неизменной несущей частоте частотно-модулированного силового возмущения. Так как частоты Р и йУюднозначно определяют соответствующие периоды колебаний этих частот, оценка о прекращении обработки детали может быть также вынесена и по оценке скорости изменения указанных периодов.

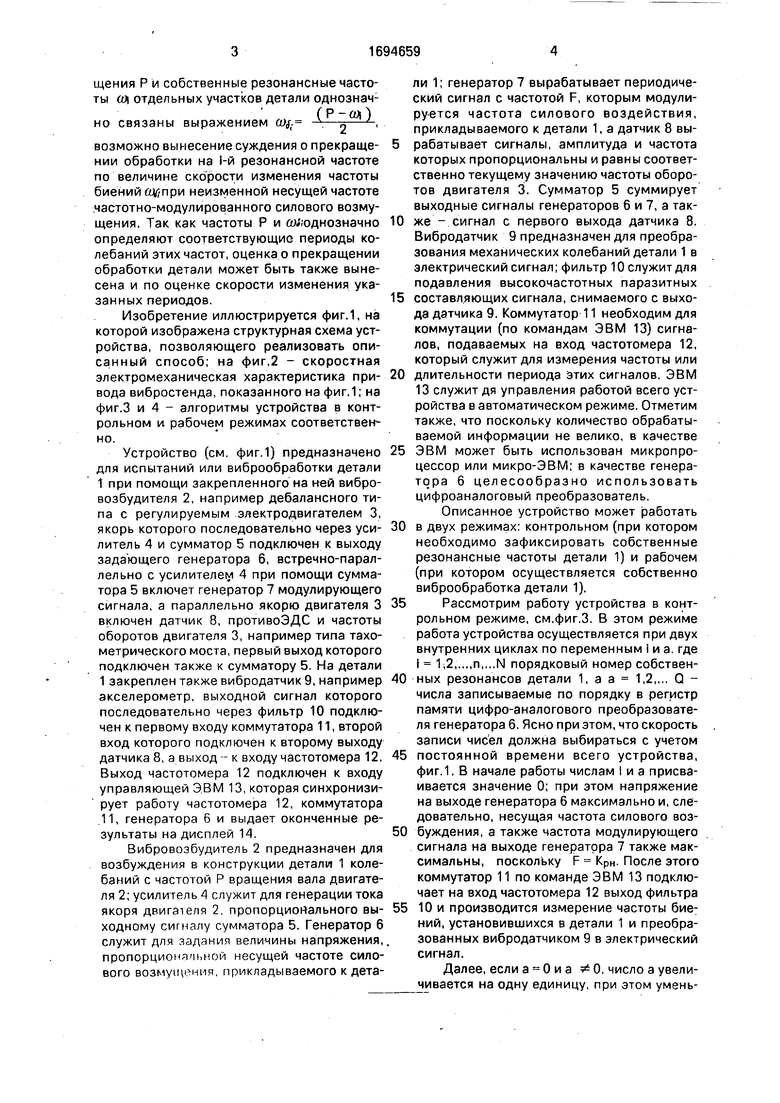

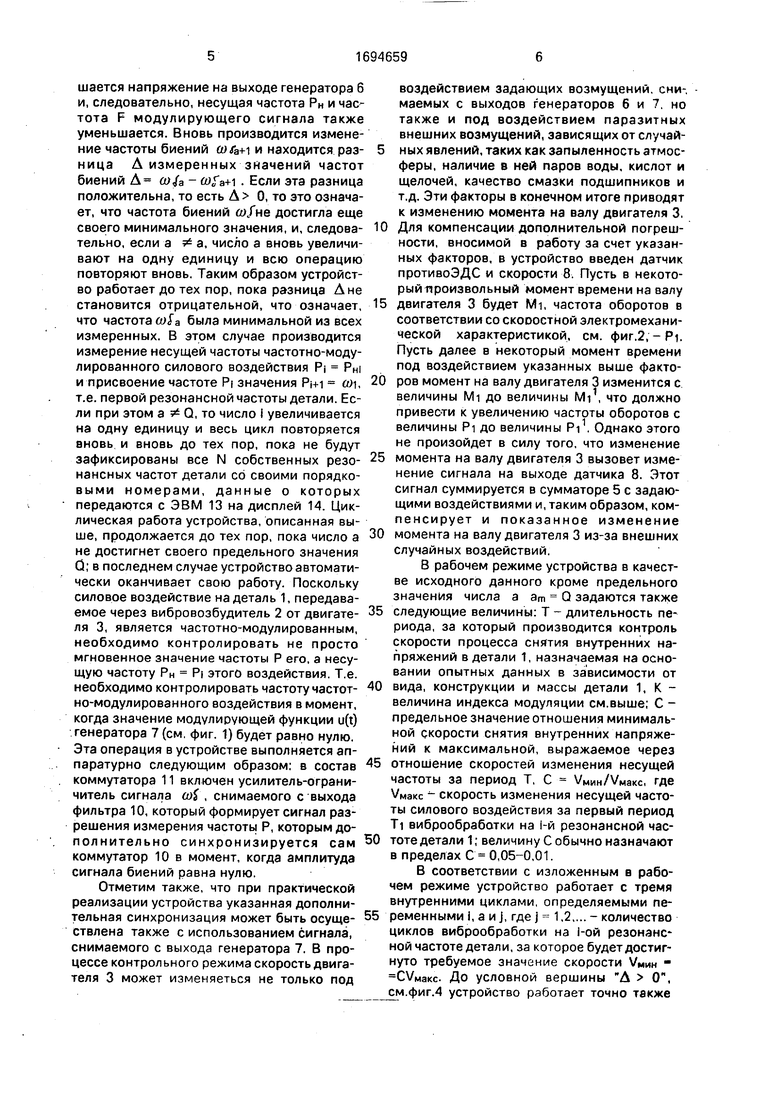

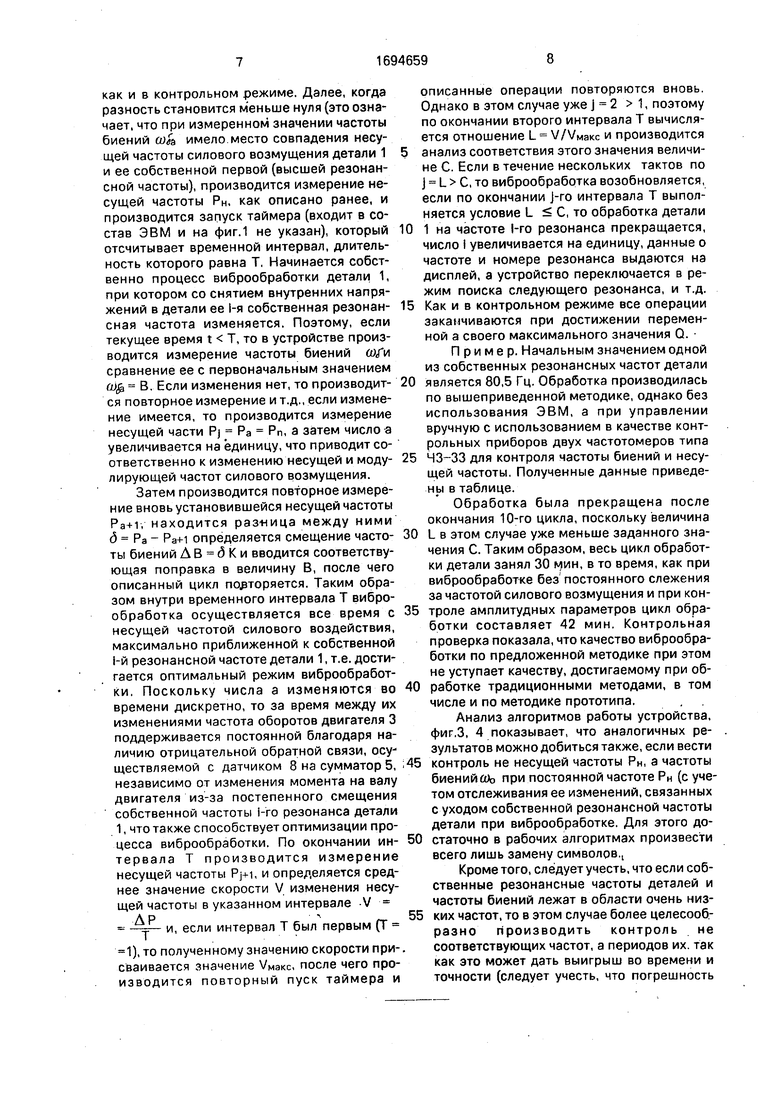

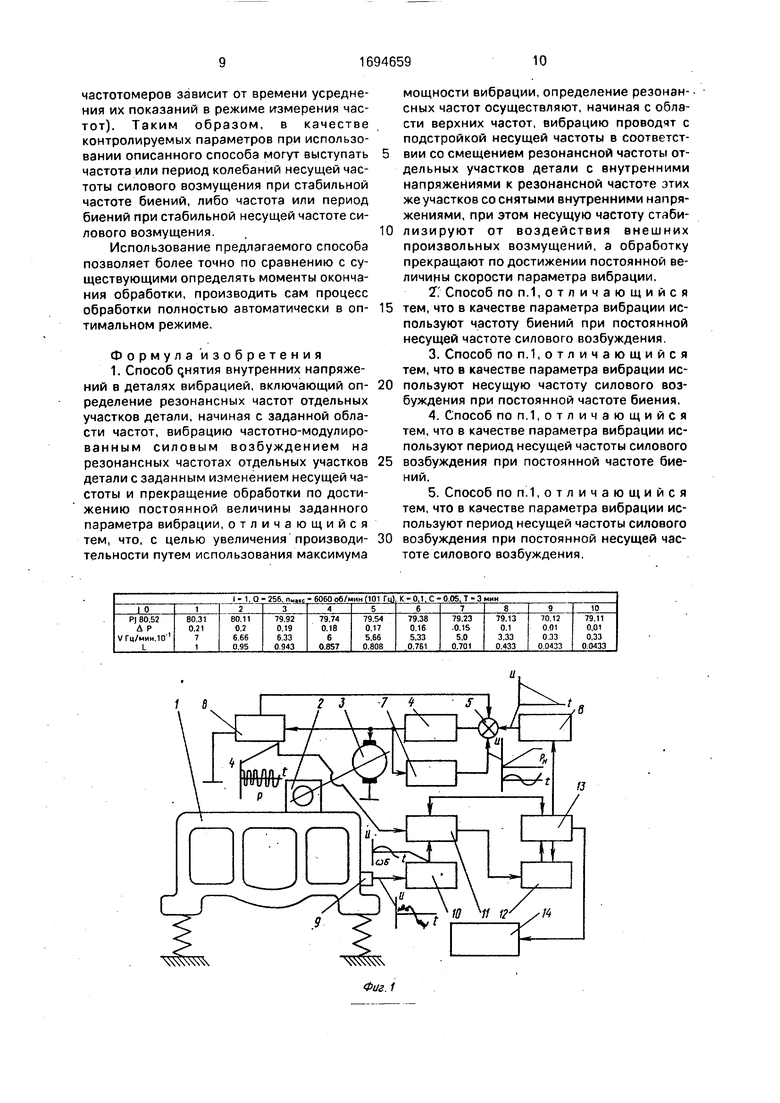

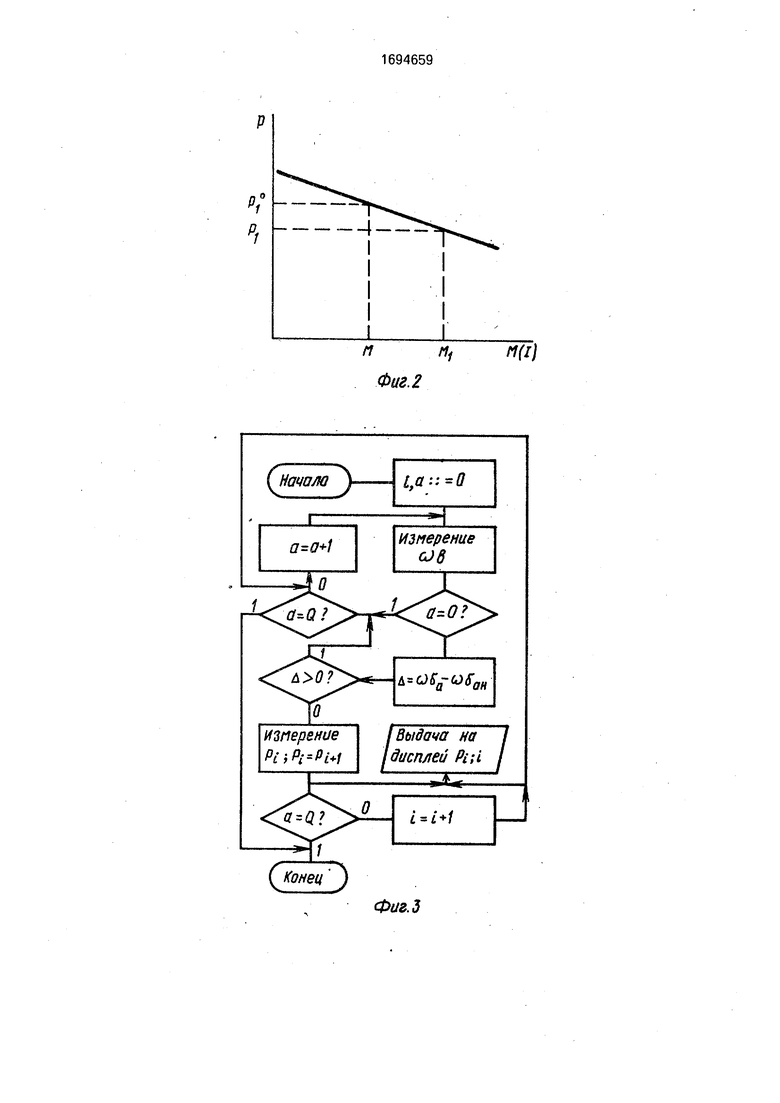

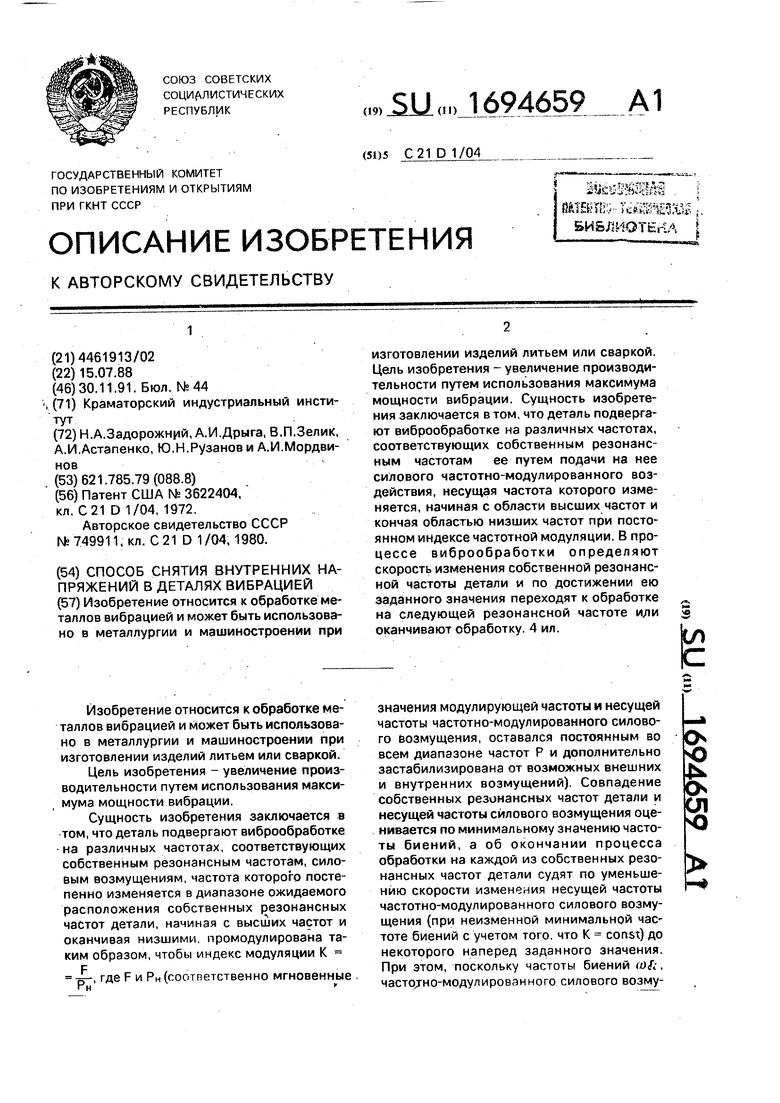

Изобретение иллюстрируется фиг.1, на которой изображена структурная схема устройства, позволяющего реализовать описанный способ; на фиг.2 - скоростная электромеханическая характеристика привода вибростенда, показанного на фиг.1; на фиг.З и 4 - алгоритмы устройства в контрольном и рабочем режимах соответствен но.

Устройство (см. фиг.1) предназначено для испытаний или виброобработки детали 1 при помощи закрепленного на ней вибровозбудителя 2, например дебалансного типа с регулируемым электродвигателем 3, якорь которого последовательно через усилитель 4 и сумматор 5 подключен к выходу задающего генератора 6, встречно-параллельно с усилителе 4 при помощи сумматора 5 включат генератор 7 модулирующего сигнала, а параллельно якорю двигателя 3 включен датчик 8, противоЭДС и частоты оборотов двигателя 3, например типа тахо- метрического моста, первый выход которого подключен также к сумматору 5. На детали 1 закреплен также вибродатчик 9, например акселерометр, выходной сигнал которого последовательно через фильтр 10 подключен к первому входу коммутатора 11, второй вход которого подключен к второму выходу датчика 8, а выход - к входу частотомера 12, Выход частотомера 12 подключен к входу управляющей ЭВМ 13, которая синхронизирует работу частотомера 12, коммутатора 11, генератора 6 и выдает оконченные результаты на дисплей 14.

Вибровоэбудитель 2 предназначен для возбуждения в конструкции детали 1 колебаний с частотой Р вращения вала двигателя 2; усилитель 4 служит для генерации тока якоря двигателя 2 пропорционального выходному сигналу сумматора 5. Генератор 6 служит для задания величины напряжения, пропорциональной несущей частоте силового возмущения, прикладываемого к детали 1; генератор 7 вырабатывает периодический сигнал с частотой F, которым модулируется частота силового воздействия, прикладываемого к детали 1, а датчик 8 вырабатывает сигналы, амплитуда и частота которых пропорциональны и равны соответственно текущему значению частоты оборотов двигателя 3. Сумматор 5 суммирует выходные сигналы генераторов 6 и 7, а так0 же - сигнал с первого выхода датчика 8. Вибродатчик 9 предназначен для преобразования механических колебаний детали 1 в электрический сигнал; фильтр 10 служит для подавления высокочастотных паразитных

5 составляющих сигнала, снимаемого с выхода датчика 9. Коммутатор 11 необходим для коммутации (по командам ЭВМ 13) сигналов, подаваемых на вход частотомера 12, который служит для измерения частоты или

0 длительности периода этих сигналов. ЭВМ 13 служит дя управления работой всего устройства в автоматическом режиме. Отметим также, что поскольку количество обрабатываемой информации не велико, в качестве

5 ЭВМ может быть использован микропроцессор или микро-ЭВМ; в качестве генератора 6 целесообразно использовать цифроаналоговый преобразователь.

Описанное устройство может работать

0 в двух режимах: контрольном (при котором необходимо зафиксировать собственные резонансные частоты детали 1) и рабочем (при котором осуществляется собственно виброобработка детали 1).

5 Рассмотрим работу устройства в контрольном режиме, см.фиг.З. В этом режиме работа устройства осуществляется при двух внутренних циклах по переменным i и а где i 1,2n,...N порядковый номер собствен0 ных резонансов детали 1, а а 1,2,... Q - числа записываемые по порядку в регистр памяти цифро-аналогового преобразователя генератора 6. Ясно при этом, что скорость записи чисел должна выбираться с учетом

5 постоянной времени всего устройства, фиг.1. В начале работы числам I и а присваивается значение 0; при этом напряжение на выходе генератора 6 максимально и, следовательно, несущая частота силового воз0 буждения, а также частота модулирующего сигнала на выходе генератора 7 также максимальны, поскольку F Крн. После этого коммутатор 11 по команде ЭВМ 13 подключает на вход частотомера 12 выход фильтра

5 10 и производится измерение частоты биений, установившихся в детали 1 и преобразованных вибродатчиком 9 в электрический сигнал.

Далее, если а 0 и а 0, число а увели- ивается на одну единицу, при этом уменьшается напряжение на выходе генератора б и, следовательно, несущая частота Рн и частота F модулирующего сигнала также уменьшается. Вновь производится изменение частоты биений и находится раз- ница Д измеренных значений частот биений А ш/а - ft),Ta+i . Если эта разница положительна, то есть А 0, то это означает, что частота биений ю/не достигла еще своего минимального значения, и, следова- тельно, если а а, число а вновь увеличивают на одну единицу и всю операцию повторяют вновь. Таким образом устройство работает до тех пор, пока разница Дне становится отрицательной, что означает, что частота а)$а была минимальной из всех измеренных. В этом случае производится измерение несущей частоты частотно-модулированного силового воздействия Pj PHi и присвоение частоте PI значения PJ+I , т.е. первой резонансной частоты детали. Если при этом a v Q, то число I увеличивается на одну единицу и весь цикл повторяется вновь и вновь до тех пор, пока не будут зафиксированы все N собственных резо- нансных частот детали со своими порядковыми номерами, данные о которых передаются с ЭВМ 13 на дисплей 14. Циклическая работа устройства, описанная выше, продолжается до тех пор, пока число а не достигнет своего предельного значения U; в последнем случае устройство автоматически оканчивает свою работу. Поскольку силовое воздействие на деталь 1, передаваемое через вибровозбудитель 2 от двигате- ля 3, является частотно-модулированным, необходимо контролировать не просто мгновенное значение частоты Р его, а несущую частоту Рн Pi этого воздействия. Т.е. необходимо контролировать частоту частот- но-модулированного воздействия в момент, когда значение модулирующей функции u(t) генератора 7 (см. фиг. 1) будет равно нулю. Эта операция в устройстве выполняется ап- паратурно следующим образом: в состав коммутатора 11 включен усилитель-ограничитель сигнала ш$ , снимаемого с выхода фильтра 10, который формирует сигнал разрешения измерения частоты Р, которым до

полнительно синхронизируется сам

коммутатор 10 в момент, когда амплитуда сигнала биений равна нулю.

Отметим также, что при практической реализации устройства указанная дополнительная синхронизация может быть осуще- стелена также с использованием сигнала, снимаемого с выхода генератора 7. В процессе контрольного режима скорость двигателя 3 может изменяеться не только под

5 Ю 15 20 25 0 5 0 5

0

5

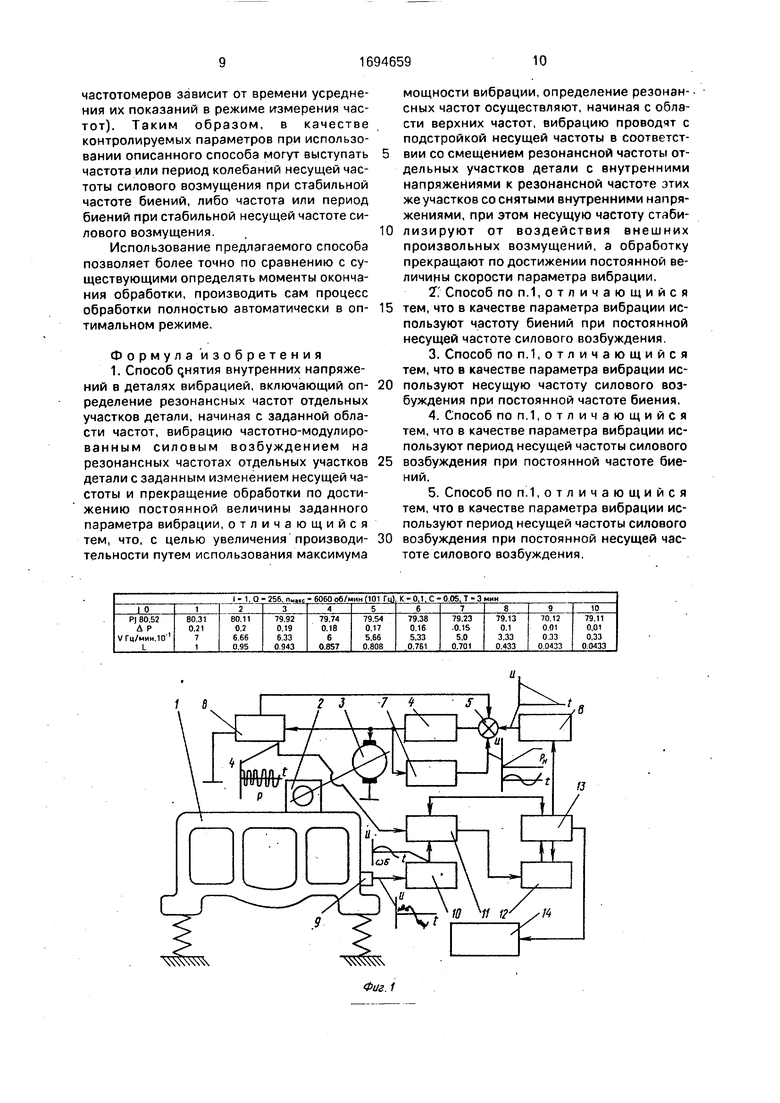

воздействием задающих возмущений, снимаемых с выходов генераторов 6 и 7. но также и под воздействием паразитных внешних возмущений, зависящих от случайных явлений, таких как запыленность атмосферы, наличие в ней паров воды, кислот и щелочей, качество смазки подшипников и т.д. Эти факторы в конечном итоге приводят к изменению момента на валу двигателя 3, Для компенсации дополнительной погрешности, вносимой в работу за счет указанных факторов, в устройство введен датчик противоЭДС и скорости 8. Пусть в некоторый произвольный момент времени на валу двигателя 3 будет Mi, частота оборотов в соответствии со СКОРОСТНОЙ электромеханической характеристикой, см. фиг.2,-Р1. Пусть далее в некоторый момент времени под воздействием указанных выше факторов момент на валу двигателя 3 изменится с величины Mi до величины Mi1, что должно привести к увеличению частоты оборотов с величины PI до величины PI . Однако этого не произойдет в силу того, что изменение момента на валу двигателя 3 вызовет изменение сигнала на выходе датчика 8. Этот сигнал суммируется в сумматоре 5 с задающими воздействиями и, таким образом, ком- пенсирует и показанное изменение момента на валу двигателя 3 из-за внешних случайных воздействий.

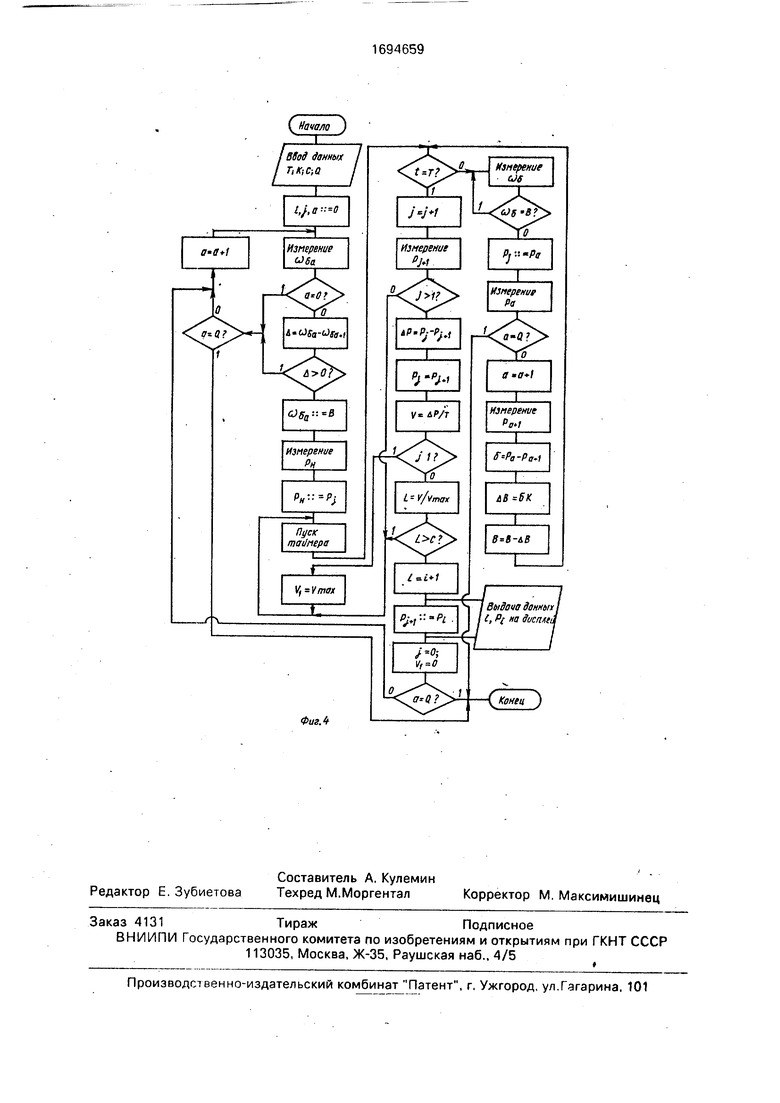

В рабочем режиме устройства в качестве исходного данного кроме предельного значения числа a ат Q задаются также следующие величины: Т - длительность периода, за который производится контроль скорости процесса снятия внутренних напряжений в детали 1, назначаемая на основании опытных данных в зависимости от вида, конструкции и массы детали 1, К - величина индекса модуляции см.выше; С - предельное значение отношения минимальной скорости снятия внутренних напряжений к максимальной, выражаемое через отношение скоростей изменения несущей частоты за период Т, С VMHH/VMaicc, где Умакс скорость изменения несущей частоты силового воздействия за первый период Ti виброобработки на 1-й резонансной частоте детали 1; величину С обычно назначают в пределах С 0,05-0,01.

В соответствии с изложенным в рабочем режиме устройство работает с тремя внутренними циклами, определяемыми переменными I, а и J, где j 1,2,... - количество циклов виброобработки на i-ой резонансной частоте детали, за которое будет достигнуто требуемое значение скорости VMHH СУмакс. До условной вершины Д О, см.фиг.4 устройство работает точно также

как и в контрольном режиме. Далее, когда разность становится меньше нуля (это означает, что при измеренном значении частоты биений о)/а имело место совпадения несущей частоты силового возмущения детали 1 и ее собственной первой (высшей резонансной частоты), производится измерение несущей частоты РН, как описано ранее, и производится запуск таймера (входит в состав ЭВМ и на фиг.1 не указан), который отсчитывает временной интервал, длительность которого равна Т. Начинается собственно процесс виброобработки детали 1, при котором со снятием внутренних напряжений в детали ее 1-я собственная резонансная частота изменяется. Поэтому, если текущее время t Т, то в устройстве производится измерение частоты биений со/и сравнение ее с первоначальным значением (Ufa В, Если изменения нет, то производится повторное измерение и т.д., если изменение имеется, то производится измерение несущей части PJ Ра Рп, а затем число а увеличивается на единицу, что приводит соответственно к изменению несущей и модулирующей частот силового возмущения.

Затем производится повторное измерение вновь установившейся несущей частоты Ра-н, находится разница между ними 5 Ра - Ра+1 определяется смещение частоты биений Л В б К и вводится соответствующая поправка в величину В, после чего описанный цикл повторяется. Таким образом внутри временного интервала Т виброобработка осуществляется все время с несущей частотой силового воздействия, максимально приближенной к собственной 1-й резонансной частоте детали 1, т.е. достигается оптимальный режим виброобработки. Поскольку числа а изменяются во времени дискретно, то за время между их изменениями частота оборотов двигателя 3 поддерживается постоянной благодаря наличию отрицательной обратной связи, осу ществляемой с датчиком 8 на сумматор 5, независимо от изменения момента на валу двигателя из-за постепенного смещения собственной частоты 1-го резонанса детали 1, что также способствует оптимизации процесса виброобработки. По окончании интервала Т производится измерение несущей частоты PJ+I, и определяется среднее значение скорости V изменения несущей частоты в указанном интервале -V

АР°

- т и, если интервал Т был первым (Т

1), то полученному значению скорости присваивается значение /Мэкс, после чего производится повторный пуск таймера и

описанные операции повторяются вновь. Однако в этом случае уже j 2 1, поэтому по окончании второго интервала Т вычисляется отношение L V/N/макс и производится

анализ соответствия этого значения величине С. Если в течение нескольких тактов по j L С, то виброобработка возобновляется, если по окончании J-ro интервала Т выполняется условие L С, то обработка детали

1 на частоте 1-го резонанса прекращается, число I увеличивается на единицу, данные о частоте и номере резонанса выдаются на дисплей, а устройство переключается в режим поиска следующего резонанса, и т.д.

Как и в контрольном режиме все операции заканчиваются при достижении переменной а своего максимального значения Q.

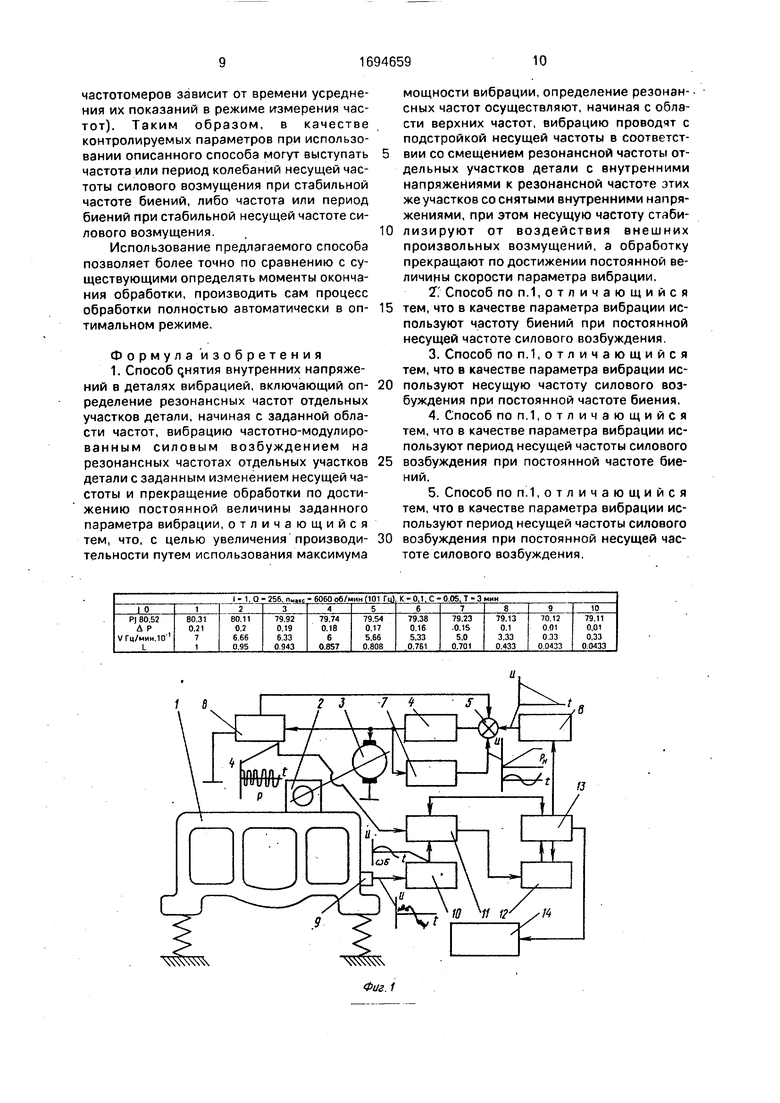

Пример. Начальным значением одной из собственных резонансных частот детали

является 80,5 Гц. Обработка производилась по вышеприведенной методике, однако без использования ЭВМ, а при управлении вручную с использованием в качестве контрольных приборов двух частотомеров типа

43-33 для контроля частоты биений и несущей частоты. Полученные данные приведены в таблице.

Обработка была прекращена после окончания 10-го цикла, поскольку величина

L в этом случае уже меньше заданного значения С. Таким образом, весь цикл обработки детали занял 30 мин, в то время, как при виброобработке без постоянного слежения за частотой силового возмущения и при контроле амплитудных параметров цикл обработки составляет 42 мин. Контрольная проверка показала, что качество виброобработки по предложенной методике при этом не уступает качеству, достигаемому при обработке традиционными методами, в том числе и по методике прототипа.

Анализ алгоритмов работы устройства, фиг.З, 4 показывает, что аналогичных результатов можно добиться также, если вести

контроль не несущей частоты Рн, а частоты биений сйо при постоянной частоте Рн (с учетом отслеживания ее изменений, связанных с уходом собственной резонансной частоты детали при виброобработке. Для этого достаточно в рабочих алгоритмах произвести всего лишь замену символов

Кроме того, следует учесть, что если собственные резонансные частоты деталей и частоты биений лежат в области очень низких частот, то в этом случае более целесооб- разно производить контроль не соответствующих частот, а периодов их. так как это может дать выигрыш во времени и точности (следует учесть, что погрешность

частотомеров зависит от времени усреднения их показаний в режиме измерения частот). Таким образом, в качестве контролируемых параметров при использовании описанного способа могут выступать частота или период колебаний несущей частоты силового возмущения при стабильной частоте биений, либо частота или период биений при стабильной несущей частоте силового возмущения.

Использование предлагаемого способа позволяет более точно по сравнению с существующими определять моменты окончания обработки, производить сам процесс обработки полностью автоматически в оптимальном режиме.

Формула изобретения 1. Способ qHflTHfl внутренних напряжений в деталях вибрацией, включающий определение резонансных частот отдельных участков детали, начиная с заданной области частот, вибрацию частотно-модулированным силовым возбуждением на резонансных частотах отдельных участков детали с заданным изменением несущей частоты и прекращение обработки по достижению постоянной величины заданного параметра вибрации, отличающийся тем, что, с целью увеличения производительности путем использования максимума

мощности вибрации, определение резонансных частот осуществляют, начиная с области верхних частот, вибрацию проводят с подстройкой несущей частоты в соответствии со смещением резонансной частоты отдельных участков детали с внутренними напряжениями к резонансной частоте этих же участков со снятыми внутренними напряжениями, при этом несущую частоту стабилизируют от воздействия внешних произвольных возмущений, а обработку прекращают по достижении постоянной величины скорости параметра вибрации. , Способ поп.1,отличающийся

тем, что в качестве параметра вибрации используют частоту биений при постоянной несущей частоте силового возбуждения.

3.Способ по п.1,отличающийся тем, что в качестве параметра вибрации используют несущую частоту силового возбуждения при постоянной частоте биения.

4.Способ по п. 1,отличающийся тем, что в качестве параметра вибрации используют период несущей частоты силового

возбуждения при постоянной частоте биений.

5.Способ по п. 1,отличающийся тем, что в качестве параметра вибрации используют период несущей частоты силового

возбуждения при постоянной несущей частоте силового возбуждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Способ и устройство предупреждения столкновений транспортного средства | 2019 |

|

RU2707970C1 |

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ И ДАВЛЕНИЯ НА ПРИЕМЕ НАСОСА | 1995 |

|

RU2099522C1 |

| СПОСОБ СТАБИЛИЗАЦИИ УРОВНЯ СИГНАЛА НА ВХОДЕ АВТОДИННОГО АСИНХРОННОГО ПРИЕМОПЕРЕДАТЧИКА СИСТЕМЫ РАДИОЗОНДИРОВАНИЯ АТМОСФЕРЫ | 2023 |

|

RU2808230C1 |

| Способ расчетно-экспериментального определения динамического момента в энергосиловом блоке транспортной машины | 2021 |

|

RU2767210C1 |

| Способ измерения добротности резонансной системы с активным элементом | 1986 |

|

SU1357873A1 |

| Электронно-оптический дальномер | 1973 |

|

SU493628A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАЛЬНОСТИ ДО АЭРОЛОГИЧЕСКОГО РАДИОЗОНДА | 2023 |

|

RU2801741C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И ИДЕНТИФИКАЦИИ СКРЫТЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2286561C1 |

| Устройство для снижения остаточных сварочных напряжений | 1977 |

|

SU673997A1 |

Изобретение относится к обработке металлов вибрацией и может быть использовано в металлургии и машиностроении при изготовлении изделий литьем или сваркой. Цель изобретения - увеличение производительности путем использования максимума мощности вибрации. Сущность изобретения заключается в том, что деталь подвергают виброобработке на различных частотах, соответствующих собственным резонансным частотам ее путем подачи на нее силового частотно-модулированного воздействия, несущая частота которого изменяется, начиная с области высших частот и кончая областью низших частот при постоянном индексе частотной модуляции. В процессе виброобработки определяют скорость изменения собственной резонансной частоты детали и по достижении ею заданного значения переходят к обработке на следующей резонансной частоте или оканчивают обработку. 4 ил.

13

С

Начало

Изперение Pa Ъ

(Конец J

I

I

flHi

Фиг. 2

mi

t,

измерение cJ8

/Выдача на 1 Эй смей Pi;i I

О

Фиг.З

Фиг А

| Патент США № 3622404, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1988-07-15—Подача