Изобретение относится к области металлургии, в частности к химико-термической обработке металлов, преимущественно к ионной цементации стальных изделий в плазме тлеющего разряда.

Целью изобретения является интенсификация процесса насыщения и уменьшение сажеобразования.

Среда, включающая углеводородный газ и кислородосодёржащую добавку, дополнительно содержит газ-разбавитель, а в качестве кислородосодержащей добавки - озон или озонированный воздух при общем соотношении компонентов, мас.%: Углеводородный газ 4,8-49,6 Газ-разбавитель49,6-94;6 .

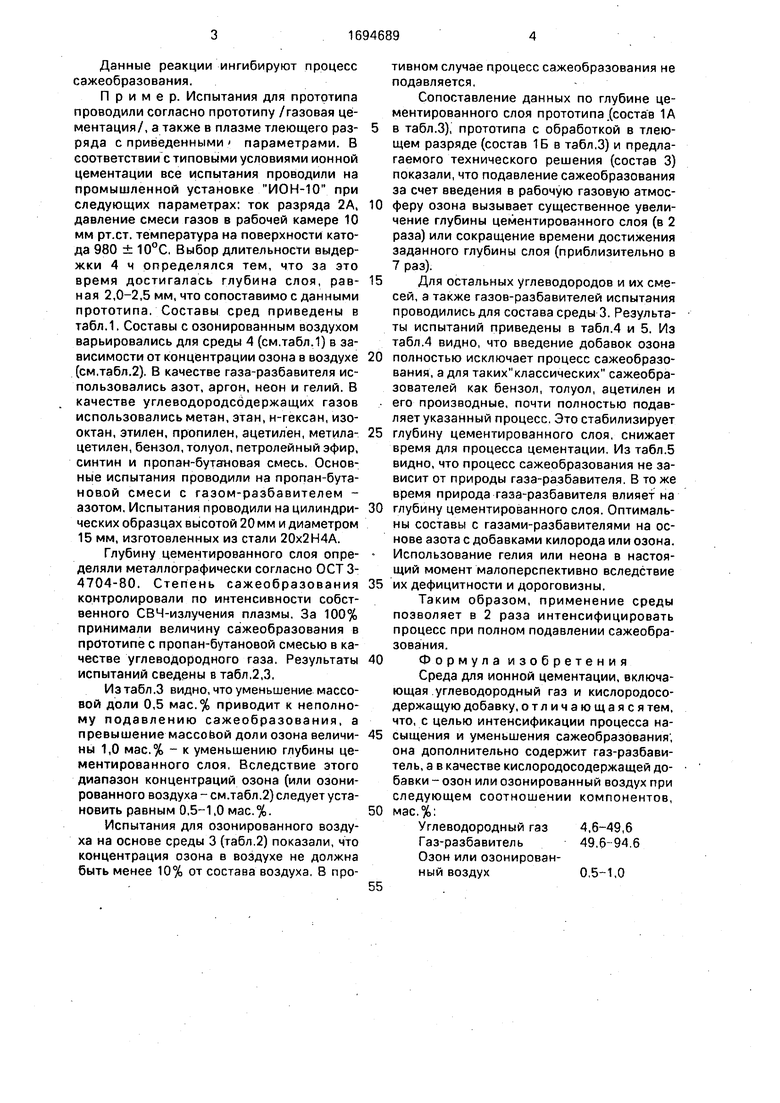

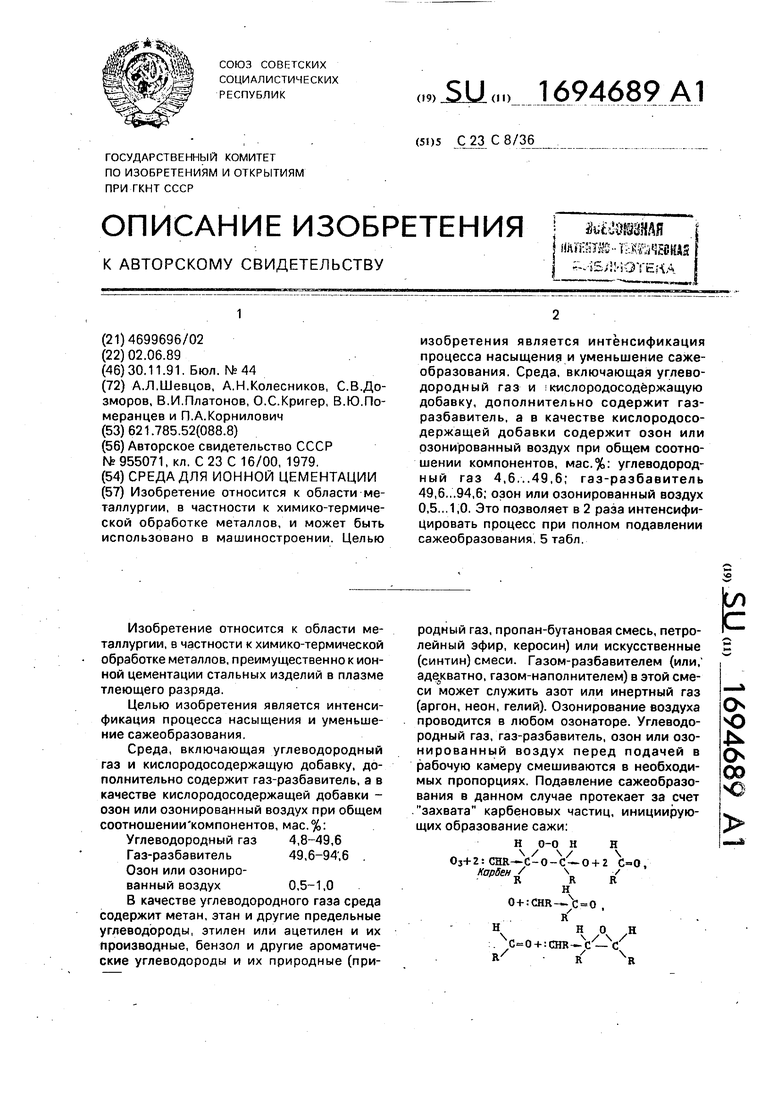

Озон или озонированный воздух0,5-1,0 В качестве углеводородного газа среда содержит метан, этан и другие предельные углеводороды, этилен или ацетилен и их производные, бензол и другие ароматические углеводороды и их природные (природный газ, пропан-бутановая смесь, петро- лейный эфир, керосин) или искусственные (синтин) смеси. Газом-разбавителем (или/ адекватно, газом-наполнителем) в этой смеси может служить азот или инертный газ (аргон, неон, гелий). Озонирование воздуха проводится в любом озонаторе. Углеводородный газ, газ-разбавитель, озон или озонированный воздух перед подачей в рабочую камеру смешиваются в необходимых пропорциях. Подавление сажеобразования в данном случае протекает за счет захвата карбеновых частиц, инициирующих образование сажи:

н о-о н н / /

03+2: CHR -C-0-C - 0 + 2 ,

Н

0 + :CHR-ЧС 0 ,

R ННОН

+ :Ст1 -У1-У

Ё

О

ч

fcb

о

00

ю

/

/

.

Данные реакции ингибируют процесс сажеобразования.

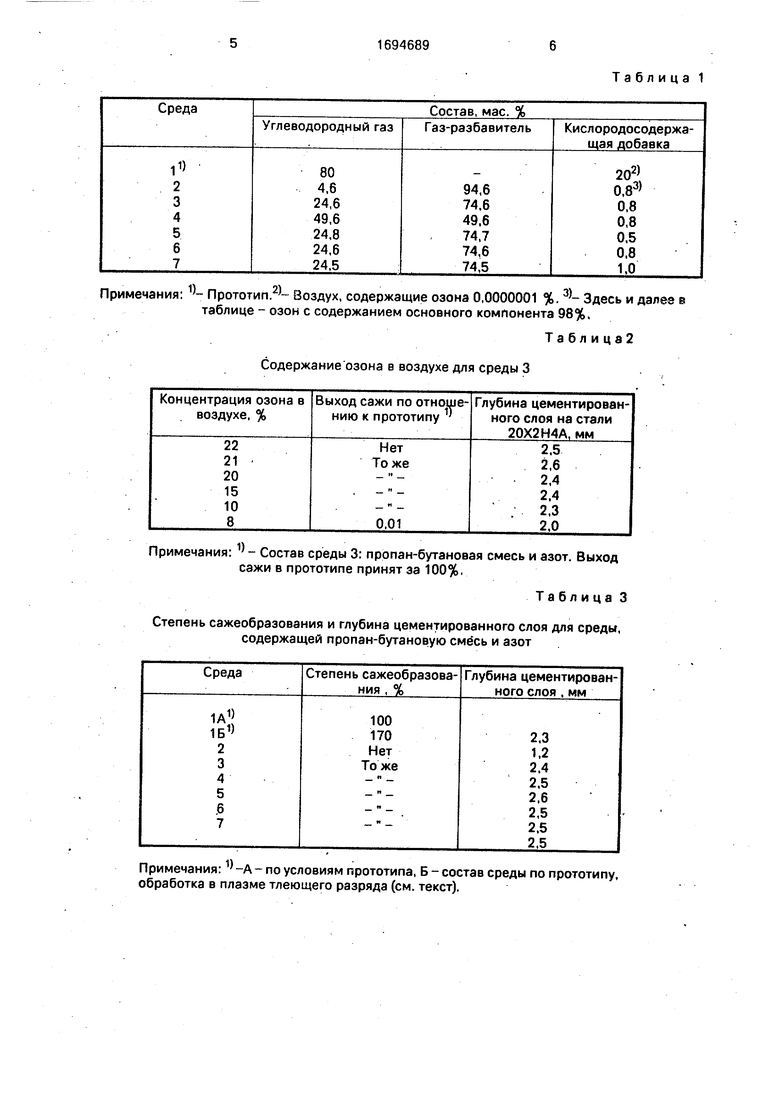

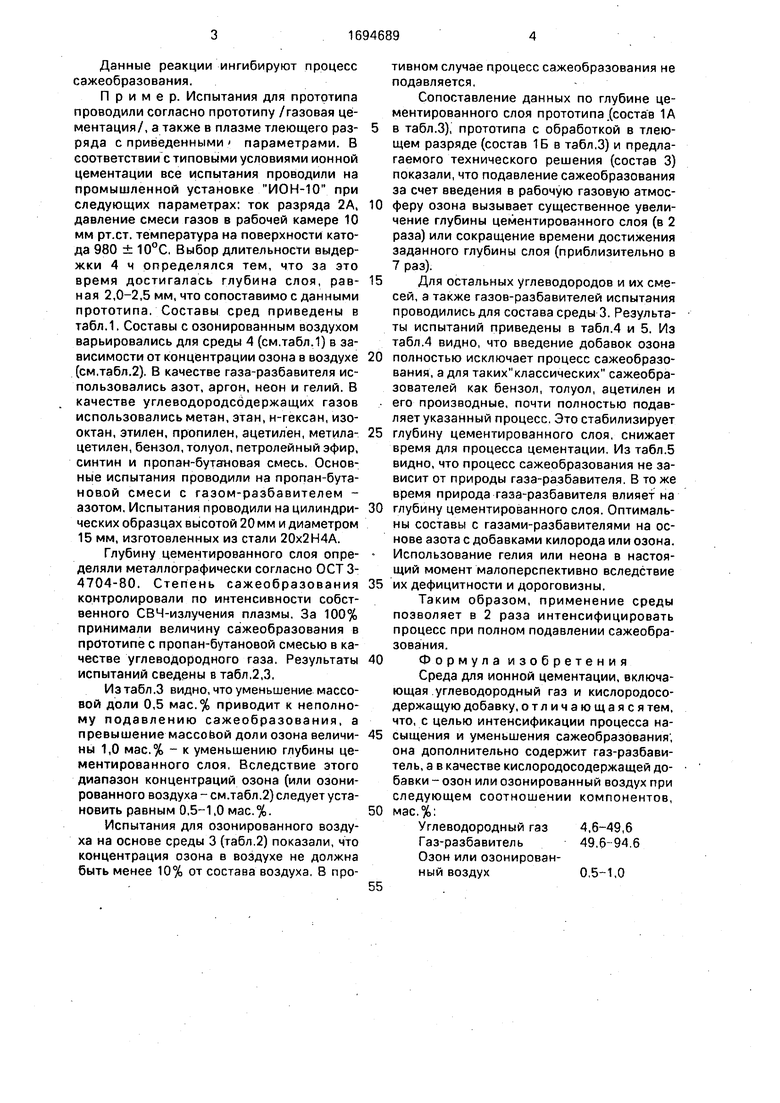

Пример. Испытания для прототипа проводили согласно прототипу /газовая цементация/, а также в плазме тлеющего разряда с приведенными параметрами. В соответствии с типовыми условиями ионной цементации все испытания проводили на промышленной установке ИОН-10 при следующих параметрах: ток разряда 2А, давление смеси газов в рабочей камере 10 мм рт.ст. температура на поверхности катода 980 ± 10°С. Выбор длительности выдержки 4 ч определялся тем, что за это время достигалась глубина слоя, равная 2,0-2,5 мм, что сопоставимо с данными прототипа. Составы сред приведены в табл.1. Составы с озонированным воздухом варьировались для среды 4 (см.табл.1) в зависимости от концентрации озона в воздухе (см.табл.2). В качестве газа-разбавителя использовались азот, аргон, неон и гелий. В качестве углеводородсодержащих газов использовались метан, этан, н-гексан, изо- октан, этилен, пропилен, ацетилен, метила- цетилен, бензол, толуол, петролейный эфир, синтин и пропан-бутагновая смесь. Основные испытания проводили на пропан-бута- новой смеси с газом-разбавителем - азотом. Испытания проводили на цилиндрических образцах высотой 20 мм и диаметром 15 мм, изготовленных из стали 20х2Н4А.

Глубину цементированного слоя определяли металлографически согласно ОСТ 3- 4704-80. Степень сажеобразования контролировали по интенсивности собственного СВЧ-излучения плазмы. За 100% принимали величину сажеобразования в прототипе с пропан-бутановой смесью в качестве углеводородного газа. Результаты испытаний сведены в табл.2,3.

Изтабл.З видно, что уменьшение массовой доли 0,5 мас.% приводит к неполному подавлению сажеобразования, а превышение массовой доли озона величины 1,0 мас.% - к уменьшению глубины цементированного слоя, Вследствие этого диапазон концентраций озона (или озонированного воздуха - см.табл.2) следует установить равным 0,5-1,0 мас.%.

Испытания для озонированного воздуха на основе среды 3 (табл.2) показали, что концентрация озона в воздухе не должна быть менее 10% от состава воздуха. В противном случае процесс сажеобразования не подавляется.

Сопоставление данных по глубине цементированного слоя прототипа .(состав 1А

в табл.3), прототипа с обработкой в тлеющем разряде (состав 1Б в табл.3) и предлагаемого технического решения (состав 3) показали, что подавление сажеобразования за счет введения в рабочую газовую атмосферу озона вызывает существенное увеличение глубины цементированного слоя (в 2 раза) или сокращение времени достижения заданного глубины слоя (приблизительно в 7 раз).

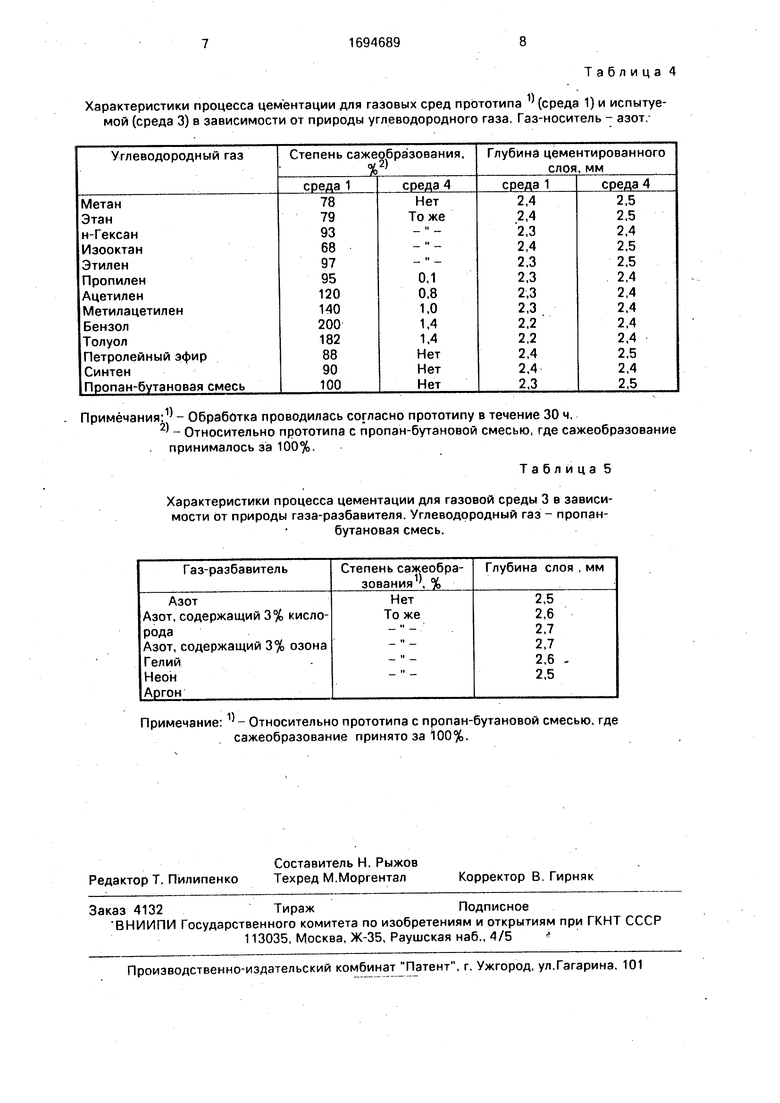

Для остальных углеводородов и их смесей, а также газов-разбавителей испытания проводились для состава среды 3. Результаты испытаний приведены в табл.4 и 5. Из табл.4 видно, что введение добавок озона

полностью исключает процесс сажеобразования, а для таких классических сажеобра- зователей как бензол, толуол, ацетилен и его производные, почти полностью подавляет указанный процесс. Это стабилизирует

глубину цементированного слоя, снижает время для процесса цементации. Из табл.5 видно, что процесс сажеобразования не зависит от природы газа-разбавителя. В то же время природа газа-разбавителя влияет на

глубину цементированного слоя. Оптимальны составы с газами-разбавителями на основе азота с добавками килорода или озона. Использование гелия или неона в настоящий момент малоперспективно вследствие

их дефицитности и дороговизны.

Таким образом, применение среды позволяет в 2 раза интенсифицировать процесс при полном подавлении сажеобразования.

0 Формула изобретения

Среда для ионной цементации, включающая углеводородный газ и кислородосо- держащую добавку, отличающаяся тем, что, с целью интенсификации процесса насыщения и уменьшения сажеобразования; она дополнительно содержит газ-разбавитель, а в качестве кислородосодержащей добавки - озон или озонированный воздух при следующем соотношении компонентов,

0 мас.%:

Углеводородный газ 4,6-49,6 Газ-разбавитель49,6-94.6

Озон или озонированный воздух0,5-1,0

5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ТОПЛИВ И ПРОПАН-БУТАНОВОЙ ФРАКЦИИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2003 |

|

RU2243820C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2468066C1 |

| Устройство для озонирования диэлектрической жидкости | 1990 |

|

SU1754646A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1996 |

|

RU2105786C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПИРОЛИЗОМ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2116331C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

| УГЛЕРОД-АЛЮМООКСИДНЫЙ АДСОРБЕНТ ДЛЯ ТОНКОЙ ОСУШКИ И ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ФРЕОНОВЫХ МАШИН | 1993 |

|

RU2073563C1 |

| Способ газовой цементации | 1973 |

|

SU513116A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке металлов, и может быть использовано в машиностроении. Целью изобретения является интенсификация процесса насыщения и уменьшение саже- образования. Среда, включающая углеводородный газ и кислородосодёржащую добавку, дополнительно содержит газ- разбавитель, а в качестве кислородосо- держащей добавки содержит озон или озонированный воздух при общем соотношении компонентов, мас.%: углеводородный газ 4,6...49,6; газ-разбавитель 49,6...94,6; озон или озонированный воздух 0,5.,.1,0. Это позволяет в 2 раза интенсифицировать процесс при полном подавлении сажеобразования. 5 табл.

Примечания: 1- Прототип. Воздух, содержащие озона 0,0000001 %. Здесь и далее таблице - озон с содержанием основного компонента 98%.

Содержание озона в воздухе для среды 3

Примечания:1 - Состав среды 3: пропан-бутановая смесь и азот. Выход сажи в прототипе принят за 100%.

Таблица 3

Степень сажеобразования и глубина цементированного слоя для среды, содержащей пропан-бутановую смесь и азот

Примечания:1 -А - по условиям прототипа, Б - состав среды по прототипу, обработка в плазме тлеющего разряда (см. текст).

Таблица2

Характеристики процесса цементации для газовых сред прототипа (среда 1) и испытуемой (среда 3) в зависимости от природы углеводородного газа, Газ-носитель - азот.Примечания;1 - Обработка проводилась согласно прототипу в течение 30 ч.

2)

Относительно прототипа с пропан-бутановой смесью, где сажеобразование

принималось за 100%.

Характеристики процесса цементации для газовой среды 3 в зависимости от природы газа-разбавителя. Углеводородный газ - пропанбутановая смесь.

Примечание:1 - Относительно прототипа с пропан-бутановой смесью, где сажеобразование принято за 100%.

Таблица 4

Таблица 5

| Устройство управления прерываниями | 1980 |

|

SU955071A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-30—Публикация

1989-06-02—Подача