Изобретение относится к области металлургии цветных металлов и может быть использовано при монтаже подины алюминиевого электролизера.

Целью изобретения является повышение срока службы электролизера за счет увеличения прочности сцепления холодно- набивной подовой массы с блоком.

По предложенному способу в лабораторных условиях осуществляют моделирование шва путем установки угольных пластин, вырезанных из подовых блоков в матрицу таким образом, чтобы между угольными пластинами был зазор в 40 мм. Сторо- ны матрицы закрепляют, производят обмазку боковых поверхностей пластин и набойку массы едва приема путем уплотнения каждого слоя пневмомолотком с трамбовками, Матрица, пластины и масса не подогреваются. Все операции выполняются при комнатной температуре.

Для набойки шва берут холоднонабив- ную подовую массу по ТУ 48-4814-26-85, применяемую при монтаже подины промышленных электролизеров.

Обмазку боковых поверхностей угольных пластин осуществляют путем нанесения шпателем смеси жидкой фенолформальдегидной смолы с углеродным порошком в соотношении 60:40%, слоем толщиной до 2 мм.

Смесь готовят следующим образом: в необогреваемую фарфоровую или металлическую емкость помещают жидкую терморео чэ N VI о

со

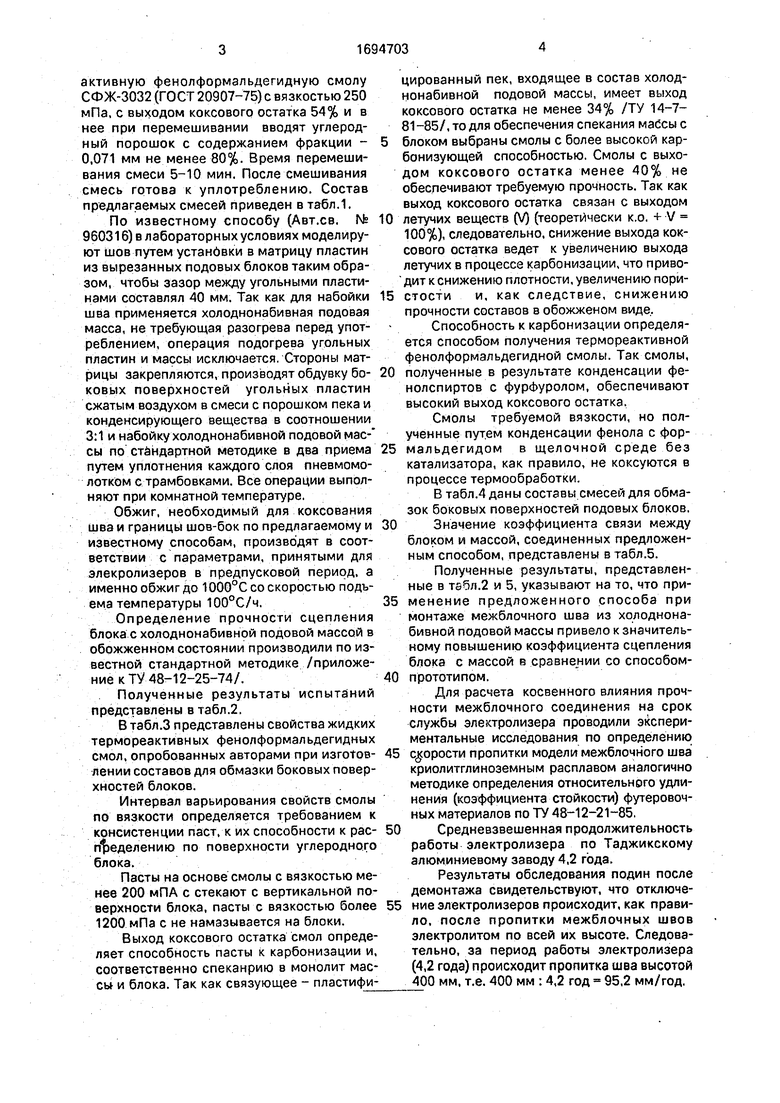

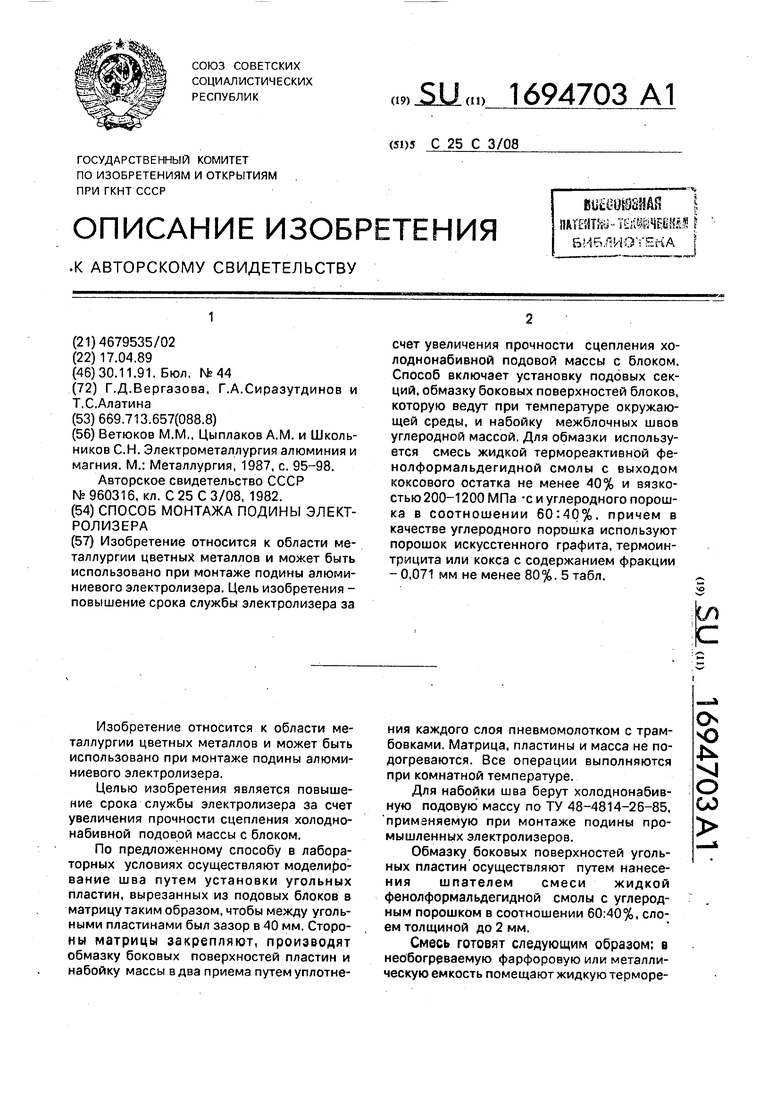

активную фенолформальдегидную смолу СФЖ-3032 (ГОСТ 20907-75) с вязкостью 250 мПа, с выходом коксового остатка 54% и в нее при перемешивании вводят углеродный порошок с содержанием фракции - 0,071 мм не менее 80%. Время перемешивания смеси 5-10 мин. После смешивания смесь готова к уплотреблению. Состав предлагаемых смесей приведен в табл.1.

По известному способу (Авт.св. № 960316) в лабораторных условиях моделируют шов путем установки в матрицу пластин из вырезанных подовых блоков таким образом, чтобы зазор между угольными пластинами составлял 40 мм. Так как для набойки шва применяется холоднонабивная подовая масса, не требующая разогрева перед употреблением, операция подогрева угольных пластин и массы исключается. Стороны матрицы закрепляются, производят обдувку боковых поверхностей угольных пластин сжатым воздухом в смеси с порошком пека и конденсирующего вещества в соотношении 3:1 и набойку холоднонабивной подовой мае- сы по стандартной методике в два приема путем уплотнения каждого слоя пневмомо- лотком с трамбовками. Все операции выполняют при комнатной температуре.

Обжиг, необходимый для коксования шва и границы шов-бок по предлагаемому и известному способам, производят в соответствии с параметрами, принятыми для элекролизеров в предпусковой период, а именно обжиг до 1000°С со скоростью подъема температуры 100°С/ч.

Определение прочности сцепления блока с холоднонабивной подовой массой в обожженном состоянии производили по известной стандартной методике /приложение к ТУ 48-12-25-74/.

Полученные результаты испытаний представлены в табл.2.

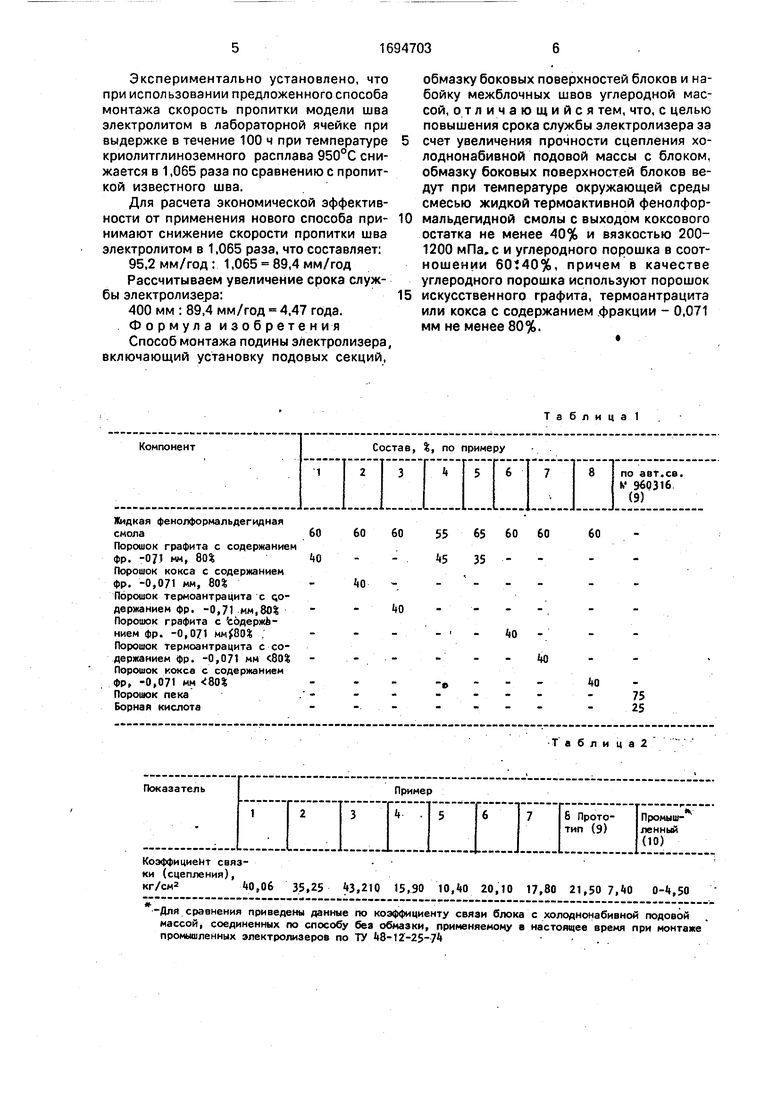

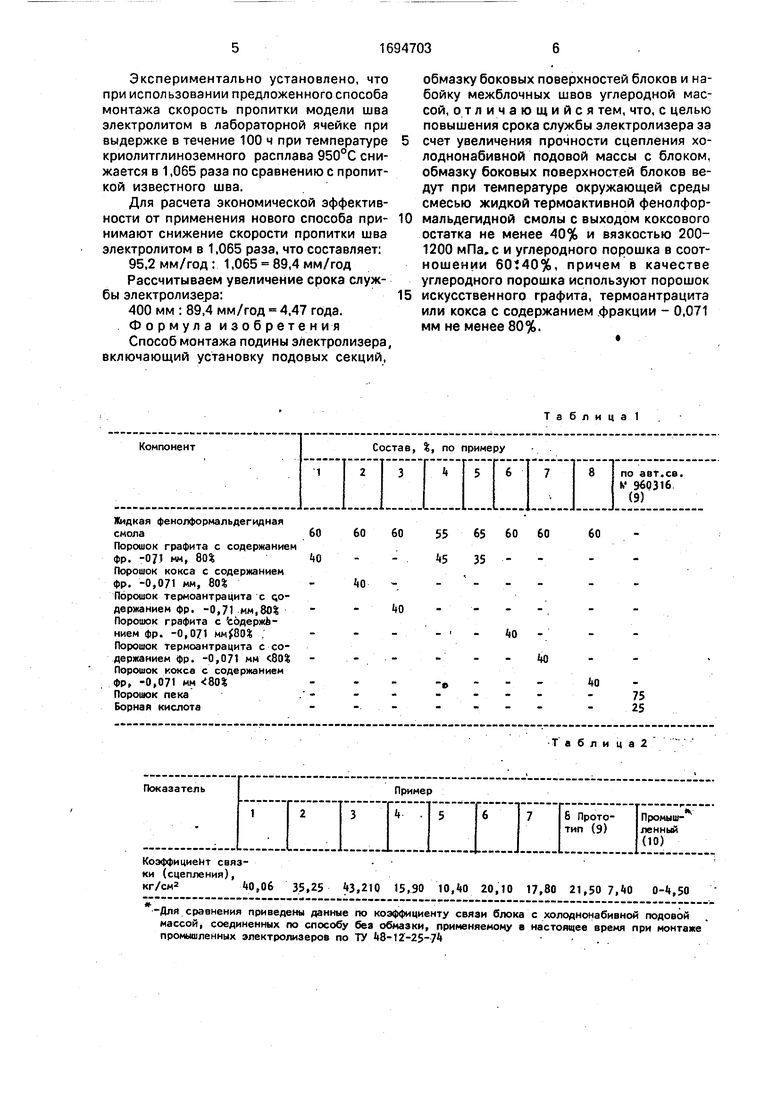

В табл.3 представлены свойства жидких термореактивных фенолформальдегидных смол, опробованных авторами при изготовлении составов для обмазки боковых поверхностей блоков.

Интервал варьирования свойств смолы по вязкости определяется требованием к консистенции паст, к их способности к распределению по поверхности углеродного блока.

Пасты на основе смолы с вязкостью менее 200 мПА с стекают с вертикальной поверхности блока, пасты с вязкостью более 1200 мПа с не намазывается на блоки.

Выход коксового остатка смол определяет способность пасты к карбонизации и, соответственно спеканрию в монолит массы и блока. Так как связующее - пластифицированный пек, входящее в состав холоднонабивной подовой массы, имеет выход коксового остатка не менее 34% /ТУ 14-7- 81-85/, то для обеспечения спекания мабсыс

блоком выбраны смолы с более высокой кар- бонизующей способностью. Смолы с выходом коксового остатка менее 40% не обеспечивают требуемую прочность. Так как выход коксового остатка связан с выходом

0 летучих веществ (V) (теоретически к.о. + V 100%), следовательно, снижение выхода коксового остатка ведет к увеличению выхода летучих в процессе карбонизации, что приво- дит к снижению плотности, увеличению пори5 стости и, как следствие, снижению прочности составов в обожженом виде.

Способность к карбонизации определяется способом получения термореактивной фенолформальдегидной смолы. Так смолы,

0 полученные в результате конденсации фе- нолспиртов с фурфуролом, обеспечивают высокий выход коксового остатка.

Смолы требуемой вязкости, но полученные путем конденсации фенола с фор5 мальдегидом в щелочной среде без катализатора, как правило, не коксуются в процессе термообработки.

В табл.4 даны составы смесей для обмазок боковых поверхностей подовых блоков,

0 Значение коэффициента связи между блоком и массой, соединенных предложенным способом, представлены в табл.5.

Полученные результаты, представленные в тебл.2 и 5, указывают на то, что при5 менение предложенного способа при монтаже межблочного шва из холоднонабивной подовой массы привело к значительному повышению коэффициента сцепления блока с массой в сравнении со способом0 прототипом.

Для расчета косвенного влияния прочности межблочного соединения на срок службы электролизера проводили экспериментальные исследования по определению

5 скорости пропитки модели межблочного шва криолитглиноземным расплавом аналогично методике определения относительного удлинения (коэффициента стойкости) футеровоч- ных материалов по ТУ 48-12-21-85.

0 Средневзвешенная продолжительность работы электролизера по Таджикскому алюминиевому заводу 4,2 года.

Результаты обследования подин после демонтажа свидетельствуют, что отключе5 ние электролизеров происходит, как правило, после пропитки межблочных швов электролитом по всей их высоте. Следовательно, за период работы электролизера (4,2 года) происходит пропитка шва высотой 400 мм, т.е. 400 мм : 4,2 год 95,2 мм/год.

Экспериментально установлено, что при использовании предложенного способа монтажа скорость пропитки модели шва электролитом в лабораторной ячейке при выдержке в течение 100 ч при температуре криолитглиноземного расплава 950°С снижается в 1,065 раза по сравнению с пропиткой известного шва.

Для расчета экономической эффективности от применения нового способа принимают снижение скорости пропитки шва электролитом в 1,065 раза, что составляет:

95,2 мм/год : 1,065 89,4 мм/год

Рассчитываем увеличение срока службы электролизера:

400 мм : 89,4 мм/год 4,47 года.

Формула изобретения

Способ монтажа подины электролизера, включающий установку подовых секций,

0

5

обмазку боковых поверхностей блоков и набойку межблочных швов углеродной массой, отличающийся тем, что, с целью повышения срока службы электролизера за счет увеличения прочности сцепления хо- лоднонабивной подовой массы с блоком, обмазку боковых поверхностей блоков ведут при температуре окружающей среды смесью жидкой термоактивной фенолфор- мальдегидной смолы с выходом коксового остатка не менее 40% и вязкостью 200- 1200 мПа, с и углеродного порошка в соотношении , причем в качестве углеродного порошка используют порошок искусственного графита, термоантрацита или кокса с содержанием фракции - 0,071 мм не менее 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ | 2007 |

|

RU2347856C2 |

| Холоднонабивная подовая масса | 1992 |

|

SU1836496A3 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284375C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| Подовый узел электролизера | 1989 |

|

SU1700102A1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2303653C2 |

Изобретение относится к области металлургии цветных металлов и может быть использовано при монтаже подины алюминиевого электролизера. Цель изобретения - повышение срока службы электролизера за счет увеличения прочности сцепления хо- лоднонабивной подовой массы с блоком. Способ включает установку подовых секций, обмазку боковых поверхностей блоков, которую ведут при температуре окружающей среды, и набойку межблочных швов углеродной массой. Для обмазки используется смесь жидкой термореактивной фе- нолформальдегидной смолы с выходом коксового остатка не менее 40% и вязкостью 200-1200 М Па -с и углеродного порошка в соотношении 60:40%, причем в качестве углеродного порошка используют порошок искусстенного графита, термоин- трицита или кокса с содержанием фракции - 0,071 мм не менее 80%. 5 табл.

Порошок кокса с содержанием фр. -0,071 мм, 80% Порошок термоантрацита с содержанием фр. -0,71 мм,80% Порошок графита с содержанием фр. -0,071 ммЈ80% Порошок термоантрацита с содержанием фр. -0,071 мм 80% Порошок коксе с содержанием фр, -0,071 мм 801 Порошок пека Борная кислота

Коэффициент связки (сцепления),

кг/см 40,06 35,25 43,210 15,90 10,40 20,10 17,80 21,50 7,40 0-4,50 -«--«-------------------...

-Для сравнения приведены данныепо коэффициенту связи блока с холоднонабивной подовой

массой, соединенных по способубез обмазки, применяемому в настоящее время при монтаже

промышленных электролизеров поТУ 48-12-25-74

Таблица 1

«fO

40

40

40

75 25

Таблица

ТаблицаЗ

Коэффициент связи

(сцепления), кг/см2 32,18 0,0 38,0 5,0 3,5 4,5

Таблица5

| Ветюков М.М. | |||

| Цыплаков A.M | |||

| и Школьников С.Н | |||

| Электрометаллургия алюминия и магния | |||

| М.: Металлургия, 1987, с, 95-98 | |||

| Способ монтажа подины алюминиевого электролизера | 1980 |

|

SU960316A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-11-30—Публикация

1989-04-17—Подача