Предлагаемое изобретение относится к электролитическому получению алюминия и может быть использовано при монтаже подин алюминиевых электролизеров для заделки межблочных швов.

Футеровку алюминиевого электролизера формируют из подовых и бортовых угольных блоков, а межблочные швы заполняют подовой массой, которая состоит из углеродсодержащих наполнителя и связующего.

Одним из основных требований, предъявляемых к подовой массе, является получение после обжига шва высокой плотности с малым коэффициентом усадки.

Как правило, в качестве связующего используют каменноугольный пек с температурой размягчения 65-75oC. При набойке швов такую подовую массу нагревают до 120-130oC. Такой температурный режим обеспечивает необходимые условия для формирования качественного межблочного шва. Но при набойке межблочных швов в реальных условиях поддерживать данный температурный режим не представляется возможным и температура подовой массы и блоков значительно ниже требуемой, что не позволяет произвести набойку достаточно высокого качества, в результате чего срок службы электролизеров снижается.

Для решения данной проблемы активно ведутся работы по созданию холоднонабивной подовой массы, обеспечивающей межблочный шов необходимого качества.

Так, известен чехословацкий патент N 123794 (C22d, 15.01.67 г.), по которому для обеспечения холодной набивки подовой массы (15-55oC) в качестве связующего используют сталелитейный деготь. По А.С. N 395504 (СССР, C22d 3/02, 1972 г. ) с той же целью в качестве связующего используют каменноугольную смолу.

Но попытки использовать в подовой массе такого рода связующие материалы, характеризующиеся низким коксовым остатком, не дали положительных результатов в связи с ухудшением качества массы по основным техническим показателям: механическая прочность и пористость.

Одним из наиболее рациональных путей снижения температуры набойки традиционной подовой массы в настоящее время является введение в нее пластифицирующих веществ.

Наиболее близким по технической сущности и достигаемому результату является техническое решение по А. С. N 1177394 (СССР, кл. C 25 C 3/06, 1979 г.) "Углеродсодержащая набоечная масса", согласно которого для снижения пористости и улучшения механических свойств холоднонабивной массы на основе пека с температурой размягчения 48-54oC и с использованием прастификатора вводят высокотемпературный пек с температурой размягчения 200-300oC, характеризующийся большим коксовым остатком, а значит снижающий пористость обожженной холоднонабивной подовой массы.

Данная набоечная масса готовится следующим способом:

- высокотемпературный пек совместно с наполнителем измельчают до получения фракции (-4 мм);

- расплавленный легкий пек и растворитель (пластификатор) смешивают в обогреваемом смесителе;

- в подготовленный связующий материал вводят смесь совместного помола наполнителя с высокотемпературным пеком и перемешивают.

Состав набоечной массы по прототипу, мас.%:

мягкий пек с Тразм. = 48-54oC - 5 - 20

растворитель с Ткип. = 150-350oC - 5 - 20

высокотемпературный пек Тразм. = 200-300oC - 2 - 10

углеродистый наполнитель - остальное

Состав подовой массы по прототипу, как и способ ее получения имеют ряд существенных недостатков с точки зрения промышленного освоения:

1) касается состава набоечной массы

- в составе подовой массы содержание связующего (с учетом пластификатора) допускается до 50%, причем процентное содержание мягкого пека значительно выше высокотемпературного. Подовая масса с таким композиционным связующим и с таким его содержанием повышает пористость межблочного шва, а значит ухудшает его эксплуатационные качества;

- содержание растворителя в подовой массе допускается до 20%, что значительно увеличивает пористость массы и снижает ее механическую прочность за счет снижения коксообразующей способности пека-связующего;

2) касается способа приготовления набоечной массы

- совместное измельчение наполнителя и высокотемпературного пека затрудняет процесс дробления наполнителя;

- смешивание расплавленного мягкого пека и растворителя;

- дополнительная технологическая операция, ухудшающая экологию рабочей зоны;

- пропитку шихты проводят пластифицированным связующим, что не исключает отрицательного влияния пластификатора на свойства подового шва, а также увеличивает расход пластификатора;

- смешивание массы в известных типах смесителей при температуре 40-60oC не обеспечивает достаточной пропитки наполнителя даже при использовании мягкого пека и основная масса мягкого пека пойдет на формирование межзерновых прослоек, в результате чего межзерновые связи после обжига отличаются низкой плотностью.

Предлагаемое изобретение решает задачу повышения качества межблочных швов после обжига из холоднонабивной подовой массы (снижение ее пористости и повышение механической прочности).

Поставленная задача достигается тем, что в способе приготовления холоднонабивной подовой массы для алюминиевых электролизеров, содержащей органическую пластифицирующую добавку, включающем приготовление углеродcодержащей шихты, смешивание ее с углеводородным связующим, пластификатор вводят в процессе смешивания связующего с предварительно нагретой до 130-140oC шихтой, при этом в качестве углеводородного связующего используют среднетемпературный пек, нагретый до температуры 130-170oC, причем пластификатор вводят с температурой 30-80oC и введение его осуществляют через промежуток времени от начала смешивания, определяемой по формуле

T'' = (0,5-0,75)•T,

где T - время смешивания углеродсодержащей шихты с углеводородным связующим, мин;

Т'' - время введения пластификатора в подовую массу, мин,

при этом массовая доля компонентов в подовой массе составляет, мас.%:

органическая пластифицирующая добавка - 5-7

среднетемпературный пек - 13-15

углеродсодержащая шихта - остальное

при этом в качестве органической пластифицирующей добавки используют высокомолекулярные органические продукты фракционирования каменноугольной смолы или нефтяных остатков, например, смолу пиролиза нефтяных остатков, а в качестве компонентов углеродсодержащей шихты используют углеродсодержащие отходы алюминиевого производства (бракованные катодные блоки футеровки алюминиевых электролизеров, спеченную часть отработанного самообжигающегося анода, огарки обожженных анодов, а также хвосты флотации угольной пены в количестве не более 10% и в количестве не более 30% природный графит, например, шунгит, причем при использовании углеводородного связующего в твердом виде его вводят в шихту, предварительно нагретую до 200oC.

Предлагаемое техническое решение отличается от прототипа следующим:

1) по прототипу пластифицируют связующее в полном объеме, то есть в поры наполнителя попадают как пек, так и пластификатор, а в предлагаемом решении пластификатор в поры углеродного наполнителя не попадает и весь пластификатор расходуется на пластифицирование межзерновых пековых прослоек.

В результате этого получают холоднонабивную подовую массу с меньшей пористостью после обжига и с улучшенными набоечными свойствами;

2) значительно снижено предельнодопустимое содержание связующего в подовой массе;

3) упрощена аппаратурно-техническая схема приготовления подовой массы, а именно отсутствует предел совместного измельчения углеродсодержащего наполнителя со связующим и предел смешивания (пластифицирования) связующего с органической добавкой;

4) предлагаемый способ производства подовой массы позволяет использовать практически в любых соотношениях как традиционное сырье для приготовления шихты, так и углеродсодержащие отходы алюминиевого производства (кроме хвостов флотации), а также и природные материалы в определенном соотношении, например, природный графит;

5) по предлагаемому способу расплавленный СТП смешивается с предварительно нагретой углеродсодержащей шихтой, в результате чего происходит адсорбция высокоароматических составляющих пека на наружной поверхности зерен наполнителя и вокруг зерен наполнителя образуются пековые прослойки, обогащенные легкими фракциями, что дополнительно пластифицирует межзерновые прослойки, а значит расход пластификатора снижается.

То есть предлагаемое техническое решение отвечает требованиям критерия изобретения "новизна".

Проведенный анализ известных решений в данной области выявил, что отдельные признаки предлагаемого технического решения известны и реализуются в ряде технических решений:

1. В работах специалистов НКАЗа в области холоднонабивной подовой массы ("Цветные металлы" N 3, 8, 1987 г.) предлагается использовать в качестве связующего аналогичную заявляемому композицию: СТП и пластификатор, при этом пластифицируют СТП в целом, в полном объеме, что, как указывалось выше, дает более пористый и менее прочный после обжига межблочный шов.

В предлагаемом решении конечная масса готовится в два этапа в одном и том же аппарате, причем этап - пропитка наполнителя - продолжается не менее половины периода смешивания, а второй - пластифицирование межзерновых прослоек - не менее четверти периода смешивания;

2. Известно, что как с технологической, так и экологической точки зрения в пекококсовых композициях предпочтительно низкое содержание связующего.

В патенте США N 4032653 (C 25 B 11/12, 1977 г.) его содержание составляет 7-17 вес.%, но при этом используется пек с Тразм. = 48-54oC, характеризующийся низким коксовым остатком. Естественно, получить плотный шов при низком содержании связующего с высоким содержанием летучих не представляется возможным.

В предлагаемом изобретении предельное содержание связующего приблизительно то же (15%), но используется среднетемпературный пек, имеющий больший коксовый остаток.

3. Предварительный нагрев компонентов электродных масс перед смешением - прием известный ("Производство анодной массы" Э.А. Янко, М., "Металлургия", 1984 г. , стр. 73), причем нагрев компонентов, как правило, ведут приблизительно до одной и той же температуры, что обеспечивает лучшую пропитку кокса пеком.

В предлагаемом решении связующее пропитки наполнителя отличается по своим свойствам от связующего межзерновых прослоек, поэтому авторы предлагают свой температурный режим приготовления ХНП массы:

- наполнитель нагревают до 130-140oC для обеспечения оптимальной смачиваемости углеродного наполнителя среднетемпературным пеком;

- пек нагревают до 130-170oC для обеспечения лучшей проникающей способности в поры наполнителя;

- пластификатор имеет более низкую температуру (30-80oC), во-первых, для исключения попадания пластификатора в поры наполнителя, во-вторых, для сближения температуры приготовления массы к реальным температурным условиям набойки ХНПМ, что позволит оперативно корректировать свойства массы.

4. В качестве пластификатора электродных масс использовались различные органические вещества:

- олеиновая кислота (А.С. N 395504, C22d 3/02, 1973 г.);

- метилнафталиновый растворитель (Патент США N 4032653, C 25 B 11/12, 1977 г.);

- поглотительное масло, вторая антраценовая фракция, дистиллят и т.д. (статья "Технология получения связующего вещества для холоднонабивной подовой массы", "Цветные металлы" N 3, 1987 г., стр. 51).

По сравнению с вышеперечисленными использование в качестве пластификатора смолы пиролиза нефтяных остатков, обладающей большим коксовым остатком, позволяет улучшить технологические показатели подовой массы и экологически более благоприятный пластификатор.

5. Использование углеродсодержащих отходов алюминиевого производства известно в приготовлении электродных масс:

- катодные блоки:

"Способ повторного использования отработанной обкладки подины", C 25 C 3/06, Патент США N 4784733. 1971 г. (в электродную массу вводят до 50% угольных блоков);

"Способ утилизации отработанной футеровки из углеродных материалов алюминиевых электролизеров", А.С. N 261701, C22d (в анодную массу вводят футеровку в количестве 2-5% от веса сухой шихты);

"Способ утилизации отработанной футеровки из углеродистых материалов алюминиевых электролизеров", А. С. N 269495, C22d (футеровку используют для приготовления подовой массы).

- огарки обожженных анодов:

"Способ и устройство для очистки анодных остатков, применяемых при электролитическом разложении солей", C 25 C 7/02, заявка ФРГ N OS 3329736, 1983 г.

- хвосты флотации угольной пены

"Анодная масса для алюминиевых электролизеров, А.С. N 648655, C 25 C 3/12, 1979 г. (масса содержит 1-11% хвостов по приведенным материалам).

Содержание отходов в электродных массах, как правило, лимитируется. Предлагаемый способ приготовления позволяет использовать их в любом соотношении, так как первый этап пропитки нивелирует структурные особенности наполнителя (плотность), а этап пластификации обеспечивает ей холодную набойку.

Исключение составляют хвосты флотации угольной пены, содержание которых в подовой массе допускается в пределах 10% в связи с содержанием в них значительного количества вредных примесей (калия, натрия).

Использование хвостов флотации не только расширяет сырьевую базу, но и дает значительный энергетический эффект в связи с тем, что хвосты флотации являются готовым тонким классом шихты, не требующим измельчения.

6. Использование природных материалов в качестве наполнителя также прием известный:

- "Электродная масса для изготовления футеровочных блоков" А.С. N 583205, C 25 C 3/06, 1977 г. (шунгит, антрацит);

- "Углеродсодержащая масса для получения углеродных изделий" А.С. N 1765113, C 01 B 31/02 1989 г. (натуральный графит).

Авторы предлагаемого изобретения предлагают использовать природный графит в количестве до 30%. В качестве природного графита предлагается использовать шунгит. Шунгит относится к материалам, не поддающимся гомогенной графитации даже при высокотемпературном нагреве, что улучшает процесс холодной набойки. Ограничение содержания шунгита связано с наличием в нем значительного количества примесей.

При использовании спеченной части отработанного самообжигающегося анода рационально готовить из нее крупную фракцию (-6 мм), так как данный материал обладает высокой плотностью за счет образования пироуглерода при температурном режиме обжига анода, характеризующимся постепенным длительным наращиванием температуры.

При использовании бракованных катодных блоков содержание связующего в подовой массе можно держать на нижнем уровне, так как это чистый материал, не требующий уплотнения зерен пеком и связующее, в основном, идет на создание межзерновых прослоек.

Сравнение предлагаемой технологии с аналогичными существующими технологиями как по прототипу, так и аналогам показывает, что новая совокупность признаков как известных, так и неизвестных, в их взаимосвязи позволяет получить технический результат более высокого уровня по сравнению с известными.

На основании экспериментальных работ были подобраны технологические параметры предлагаемой технологии, которые являются необходимыми и достаточными для решения поставленной задачи.

В материалах заявки приводятся результаты опробования подовой массы, изготовленной из шихты следующего состава:

спеченная часть отработанного самообжигающегося анода (коксовая составляющая) - 60%

катодные блоки (антрацитовая составляющая) - 30%

хвосты флотации угольной пены (коксовая составляющая) - 10%

Данный состав шихты был выбран из целого ряда шихтовых композиций как состав, в наибольшей степени отражающий влияние наполнителей различного происхождения, причем самый неблагоприятный компонент - хвосты флотации угольной пены - взят по максимуму, а также данный состав шихты был выбран в связи с тем, что в настоящее время на Братском алюминиевом заводе, осваивающем данную технологию приготовления холоднонабивной подовой массы, используемые отходы нарабатываются в соотношении, близком к приведенному.

В дальнейшем приводятся экспериментальные данные по влиянию того или иного фактора при постоянном приведенном выше составе шихты.

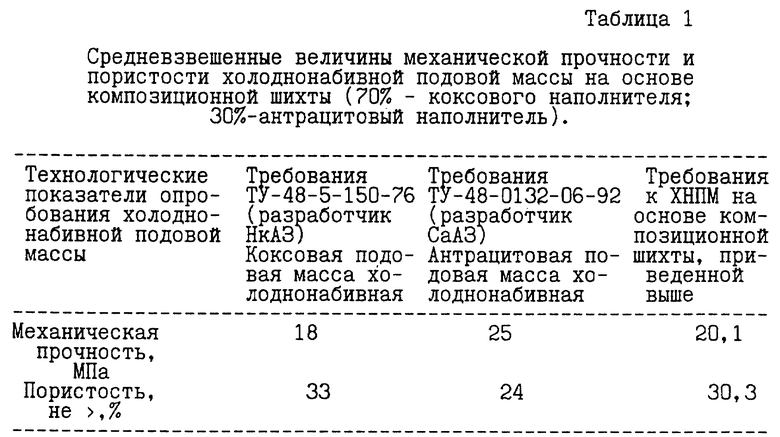

Так как данная шихта является композиционной смесью из антрацитового наполнителя (катодные блоки) и коксового наполнителя (отработанный анод и "хвосты" флотации), требования по технологическим показателям опробования (механическая прочность и пористость) были рассчитаны, как средневзвешенные величины (таблица 1).

Пределы технологических параметров предлагаемого способа обосновываются следующим:

1. Касается массовой доли среднетемпературного пека и пластификатора в подовой массе (п.1 формулы).

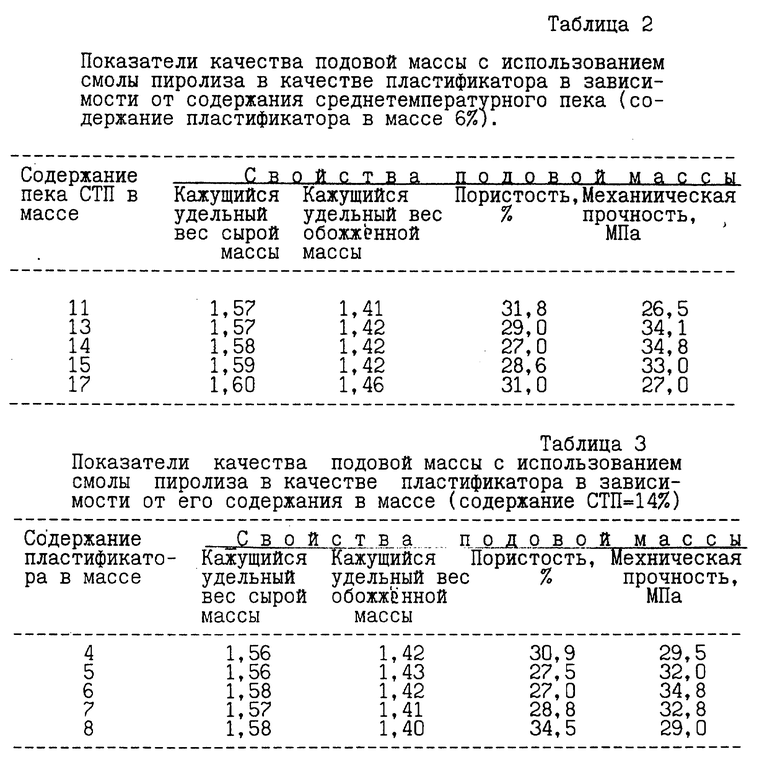

Экспериментальные данные приведены в таблицах 2, 3, из которых видно, что оптимальным содержанием СТП и пластификатора в массе являются пределы:

СТП - 13 - 15%

пластификатор - 5 - 7%

Как видно из таблицы 2, подовая масса по механической прочности удовлетворяет требованиям, приведенным в таблице 1, при содержании связующего как в заявляемых пределах, так и в запредельной области, в то время как пористость при запредельных значениях содержания СТП превышает требуемое значение. Превышение пористости при запредельных значениях объясняется тем, что при содержании СТП >15% наблюдается недостаток пластификатора, что отрицательно сказывается на качестве холодной набойки, а при содержании СТП <13% пека не хватает для создания межзерновых прослоек необходимого качества.

Анализ данных табл. 3 показывает, что в сравнении с требованиями табл. 1 наблюдается та же закономерность. Превышение пористости при запредельных значениях содержания пластификатора объясняется тем, что с увеличением содержания пластификатора увеличивается доля летучих в межзерновых прослойках, а при содержании пластификатора менее 5% качество холодной набойки снижается.

2. Касается использования углеродсодержащих отходов алюминиевого производства (пункты формулы 3, 4, 5, 6, 7, 8).

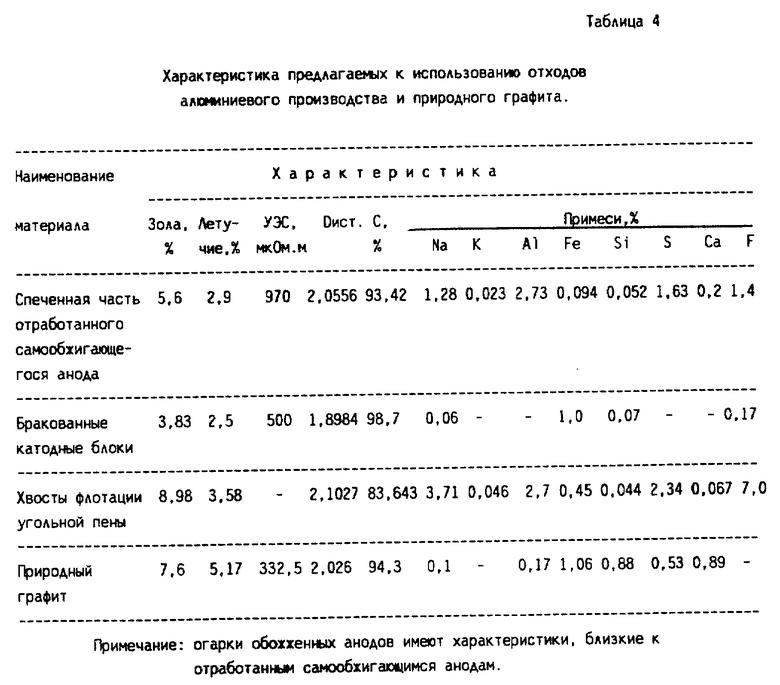

В таблице 4 приведены характеристика предлагаемых к использованию отходов алюминиевого производства и характеристика природного графита.

Из приведенных данных можно сделать вывод, что все отходы алюминиевого производства (кроме хвостов флотации) могут быть использованы в приготовлении подовой массы в любых соотношениях. Хвосты флотации в силу их высокой зольности и высокого содержания щелочных металлов, разрыхляющих углеродную структуру, необходимо дозировать в пределах 10% (таблица 5).

По данным таблицы 5 видно, что с увеличением содержания хвостов флотации пористость подовой массы снижается, но также снижается и механическая прочность подовой массы после обжига, так как щелочные металлы, находящиеся в виде примеси в "хвостах", ухудшают углеродную макроструктуру.

Экспериментальные данные, приведенные в таблице 6, получены на шихте, состоящей на 60% из отработанных самообжигающихся анодов, а содержание катодных блоков изменялось от 0 до 40% в зависимости от содержания природного графита. Содержание пластификатора в подовой массе составляло 6%, а СТП - 14%.

Природный графит можно вводить в подовую массу до 30%, так как содержание щелочных металлов в нем незначительно. Но превышение данного предела приводит к снижению прочности обожженного шва. (см. табл. 6). Этого можно избежать, подвергнув графит предварительной высокотемпературной термообработке. Однако это приводит к значительному усложнению и удорожанию процесса и, соответственно, снижению эффективности новой техники.

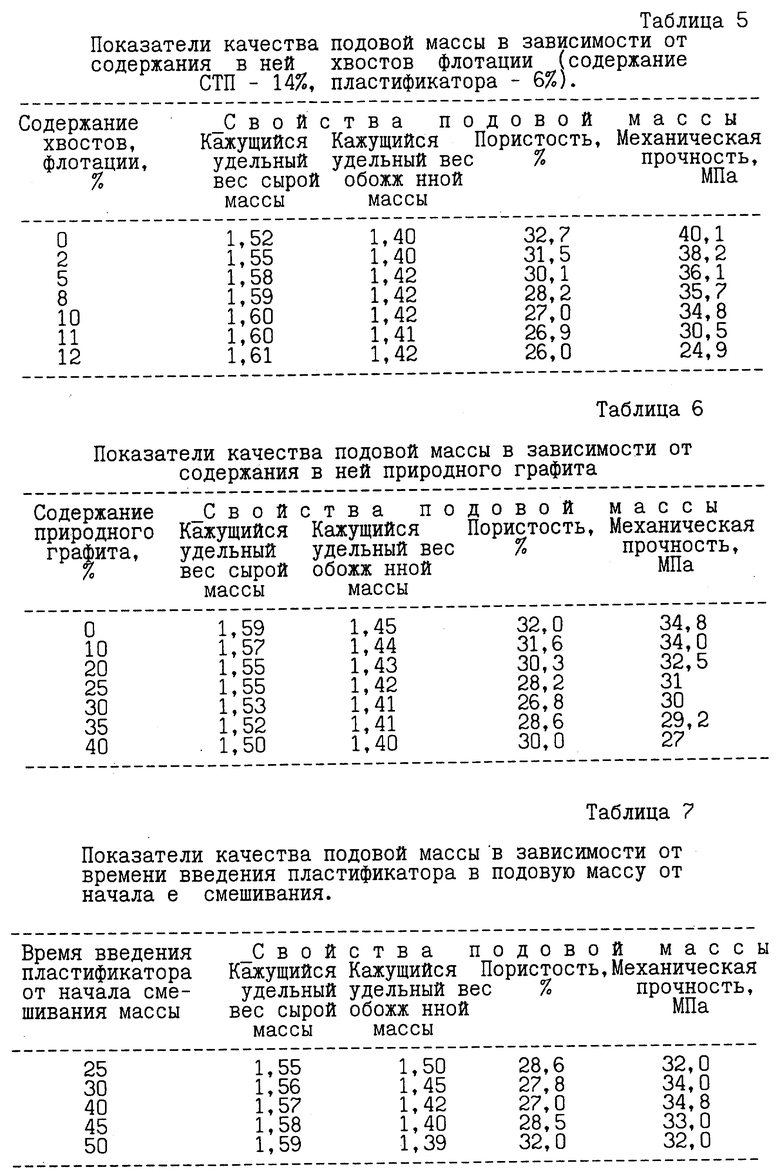

3. Касается соотношения времени смешивания углеродсодержащей шихты со связующим без пластификатора и с пластификатором.

Экспериментальные данные приведены в табл. 7. Процесс смешивания подовой массы в целом составлял 60 мин, состав подовой массы:

спеченная часть отработанного самообжигающегося анода - 60%

катодные блоки - 30%

хвосты флотации угольной пены - 10%

пластификатор - 6%

СТП - 14%

Сокращение времени смешивания наполнителя с СТП снижает качество пропитки наполнителя и, соответственно, увеличивается содержание пека в межзерновых прослойках, что затрудняет процесс холодной набойки, а также увеличивает пористость межблочного шва после обжига.

По данным табл. 7 видно, что оптимальным соотношением времени смешивания является заявленный в формуле изобретения предел - (0,5-0,75 Т) или конкретно для часового режима смешивания - 30 - 45 мин - смешивание без пластификатора.

В настоящее время предлагаемая технология приготовления холоднонабивной подовой массы осваивается Братским алюминиевым заводом,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ | 2007 |

|

RU2347856C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2080418C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1991 |

|

RU2037566C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284375C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

Использование: электролитическое получение алюминия и может быть использовано при монтаже подин алюминиевых электролизеров для заделки межблочных швов. Сущность изобретения: в способе приготовления холоднонабивной подовой массы пластифицируют межзерновые пековые прослойки, а уплотнение зерен наполнителя осуществляют среднетемпературным пеком. В данном способе предлагаются температурный режим и последовательность операций, обеспечивающие набойку шва при температуре рабочей зоны цеха электролиза, а также качественный межблочный шов после обжига. Массовая доля компонентов в подовой массе составляет, мас. %: органическая пластифицирующая добавка 5-7, среднетемпературный пек 13-15: углеродсодержащая шихта - остальное. В качестве органической пластифицирующей добавки используют высокомолекулярные органические продукты фракционирования каменноугольной смолы или нефтяных остатков, например, смолу пиролиза нефтяных остатков, а в качестве компонентов углеродсодержащей шихты используют углеродсодержащие отходы алюминиевого производства и природный графит. 9 з. п. ф-лы, 7 табл.

T' = (0,5 - 0,75) • T,

где T - время смешивания углеродсодержащей шихты с углеводородным связующим, мин;

T' - время введения пластификатора в подовую массу, мин.,

при этом массовая доля компонентов в подовой массе составляет, мас.%:

Органическая пластифицирующая добавка - 5 - 7%

Среднетемпературный пек - 13 - 15%

Углеродсодержащая шихта - Остальное

2. Способ по п.1, отличающийся тем, что в качестве органической пластифицирующей добавки используют высокомолекулярные органические продукты фракционирования каменноугольной смолы или нефтяных остатков, например, смолу пиролиза нефтяных остатков.

| ШИХТА ДЛЯ ПОДОВОЙ МАССЫ | 0 |

|

SU395504A1 |

| ШИХТА ДЛЯ ПОДОВОЙ МАССЫ | 0 |

|

SU395504A1 |

| Углеродсодержащая набоечная масса | 1983 |

|

SU1177394A1 |

Авторы

Даты

1999-04-10—Публикация

1996-08-02—Подача