w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов | 1986 |

|

SU1701355A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ЗАКИСИ АЗОТА | 1994 |

|

RU2085263C1 |

| Способ очистки газов от оксидов азота | 1983 |

|

SU1132962A1 |

| КАТАЛИЗАТОРНАЯ ЗАГРУЗКА РЕАКТОРА ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1992 |

|

RU2050191C1 |

| Способ регенерации окисномедного катализатора | 1990 |

|

SU1790984A1 |

| Способ очистки отходящих газов | 1979 |

|

SU849594A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ СОДОВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2065400C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА | 1987 |

|

RU2089269C1 |

| Способ очистки газов от примесей органических веществ и меркаптанов | 1984 |

|

SU1289537A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

Изобретение относится к технологии каталитической очистки газов от органических соединений и СО, применяемой в химической, нефтехимической, электротехническойимашиностроительной промышленности и позволяющей повысить срок службы катализатора. Газ, содержащий кислород, азот и примеси СО и органических веществ, например ксилола, ацетона, фенола, метанола, формальдегида, пропускают через слой окисного меднохро- мового катализатора при 250-800°С. Периодически в очищаемые газы подают углеводородное топливо в количестве 0,5- 5,0 г на 1 м газа в течение 1-5 ч с перерывами в течение 2-20 ч. Во время подачи топливе изменяют направление подачи очищаемого газа чна противоположное через каждые 4-30 мин, а в перерывах - через каждые 20-150 мин. Способ обеспечивает степень очистки 99,2-100% при сроке службы катализатора 18-24 мес,, что на 11-60% выше известного способа. 2 табл.

Изобретение относится к каталитической очистке газов от органических соединений и монооксида углерода и может применяться в химической, нефтехимической, электротехнической и машиностроительной промышленности, j

Цель изобретения - повышение срока службы катализатора.

П р и м е р 1. Обезвреживанию подвергают газ, содержащий, обДО /м3): кислород 21; ксилол 4,2- (0,2); ацетон 3,9- (0,1); азот остальное. Высота слоя окисного медно-хромового катализатора 1 м, линейная скорость газа 1 м/с. Процесс ведут при периодических изменениях направления фильтрации газа в реакционой зоне. Процесс обезвреживания осуществляют при 320-650°С.

Первоначально слой катализатора разогревают до температуры 450°С. На очистку подают исходный газ, смешанный с природ- ным0газом, причем последний подают в количестве 3 г/м3 (0,42 об.%). Изменение направлений фильтрации осуществляют через каждые 60 мин в течение 3 ч. При этом максимальная температура в слое катализатора возрастает до 650°С. На выходе из слоя катализатора очищенный газ содержит, об.%: кислород 20,09; пары воды 0,877; двуокись углерода 0,482; азот остальное. В исходной смеси ацетон, ксилол и метан на выходе отсутствуют. Степень очистки 100%. Через 3 ч прекращают подачу метана в очиоч ся ю

Os

о

щаемый газ. После этого изменение направлений фильтрации исходного очищаемого газа осуществляют через каждые 15 мин. Это продолжается в течение 10ч. При этом очищаемый газ на выходе из слоя катализатора имеет состав, об. %: кислород 20,9; ксилол 2,9 пары воды 3,25 -10 , двуокись углерода 6,1 10-2; азот остальное. Ацетон на выходе отсутствует. Степень очистки от токсичных примесей (ацетон, ксилол) 99,3%. Через 10 ч вновь следует подача очищаемого газа, смешанного с приводным газом, и вся последовательность повторяется. Средняя степень очистки за два полупериода (3 и 10 ч) 99,5%.

При таком режиме осуществления процесса обезвреживания катализатор работает при средней температуре 400 С, что обеспечивает срок его службы 20 мес.

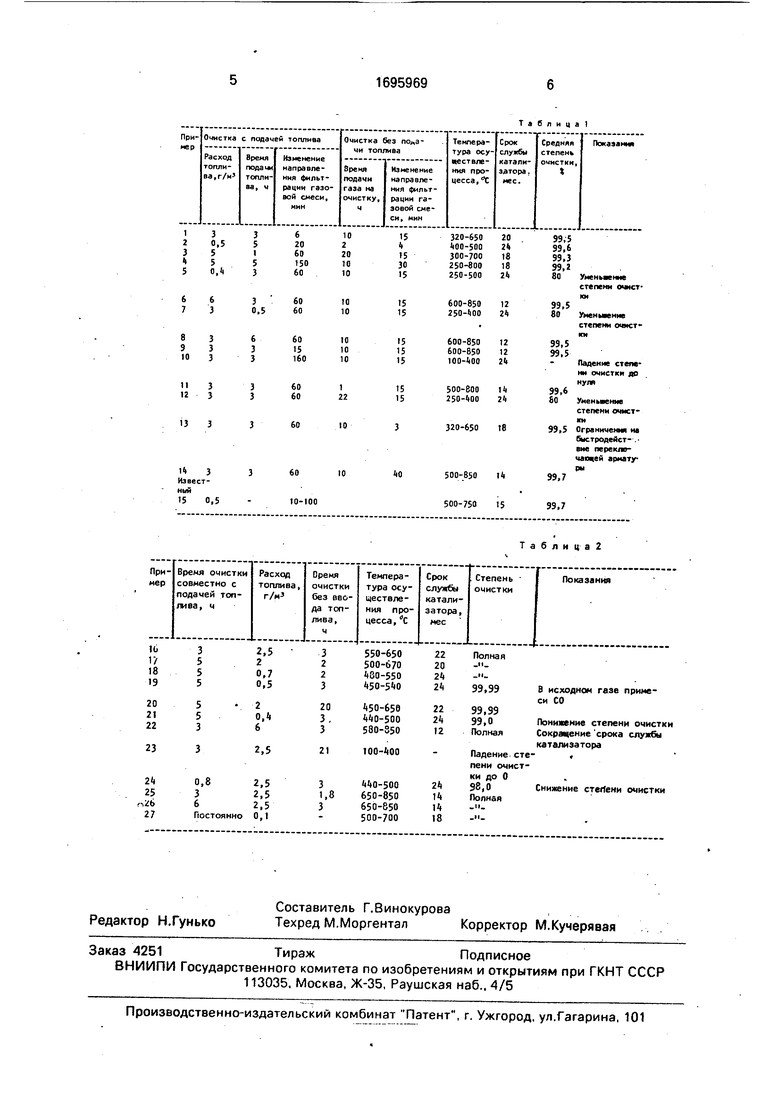

П р и м е р ы 2-15, Состав газа на очистку и параметры слоя катализатора сохранены по примеру 1.

Результаты испытаний даны в табл.1.

Пример 16. Исходная реакционная смесь с температурой 20°С содержит, об,%: фенол 0,09- метанол 3- 10 ; формальдегид 2 воздух остальное. Процесс ведут на слое зернистого, медно-хромового окисного катализатора. Высота слоя 1,8 м, линейная скорость 1,2 м/с. Дополнительный ввод топлива 2,5 г/м очищаемой смеси. Время подачи топлива в очищаемый газ 3 ч. Время подачи газа на очистку без ввода топлива 3 ч. Температура осуществления процесса 550-650°С. Изменение направлений фильтрации через 10-100 мин. Срок службы катализатора 22 мес. Степень очистки газа от токсичных примесей полная.

П р и м е р 17. Обезвреживанию подвергают газ, содержащий, об.%, ( кислород 21; ксилол (0,2) 4,2 ацетон 3,9 (0,1); азот остальное. Высота слоя окисного

медно-хромового катализатора 1 м, линейная скорость 1 м/с. Процесс ведут в соответ- ствии с предлагаемым способом. Дополнительный ввод топлива 2 г/м3. Время подачи топлива 5 ч. Время подачи газа на

очистку без ввода топлива 2 ч. Температура осуществления процесса 500-670°С. Изменение направления фильтрации смеси через 10-100 мин. Срок службы катализатора 20 мес. Степень очистки воздуха от паров

ацетона и ксилола полная.

Примеры 18-27. Выполняют аналогично примеру 1 по условиям, приведенным в табл.2.

Из приведенных примеров видно, что

предлагаемый способ позволяет по сравнению с известным повысить срок службы катализатора на 11-60% при сохранении высокой степени очистки.

Формула изобретения

Способ очистки газов от примесей органических веществ и монооксида углерода окислением до диоксида углерода и воды на твердом катализаторе при повышенной температур,- и периодическом изменении

направления движения газа через катализатора на противоположное, включающий подачу углеводородного топлива в очищаемый газ, отличающийся тем, что, с целью повышения срока службы катализатора, подачу топлива ведут периодически в количестве 0,5-5,0 г/м в течение 1-5 ч с перерывами в течение 2-20 ч, при этом во время подачи топлива направление движения газа меняют через каждые 4-30 мин, ав перерывах через каждые 20-150 мин.

Таблица

Таблица2

| Авторское свидетельство СССР № 882056, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1986-10-17—Подача