Изобретение относится к черной металлургии и может быть использовано при разливке металла сифоном или сверху.

Цель изобретения - улучшение условий защиты струи металла от окисления.

Согласно способу защиты струи, включающему ее экранирование от окружающей атмосферы коаксиальным потоком инертного газа, осуществляют закручивание потока инертного газа вокруг струи металла в направлении вращения металла.

Закрученный по направлению вращения струи металла (вихревой) поток инертного газа имеет значительно большую устойчивость к внешним воздействиям по сравнению с незакрученной струей из-за наличия вращательной составляющей продольной скорости газового потока. Это способствует более эффективной защите струи металла от макропотоков (циркуляционных течений) окружающей среды (воздуха).

Известно, что при истечении металла из ковша имеет место вращение струи металла вокруг своей оси. Это свойство является общим для всех истекающих из резервуаров под действием силы тяжести вертикальных струй жидкости.

При совпадении направления закрутки газового потока с направлением вращения струи происходит поджатие струи, уменьшение возмущений ее внешней поверхности и, как следствие этого, уменьшение суммарной площади боковой поверхности струи. При этом снижается инжекционная способность струи (т.е., ее способность поглощать газы и воздух).

При подаче газового потока, закрученного в направлении, противоположном направлению вращения струи металла, за счет взаимодействия в пограничных слоях вихревых структур струй происходит усиление, турбулентности струи металла, рззрыхлеОч

о

о

о

ON

ие и усиление возмущений на ее поверхности, что ведет к повышению газопоглощаельной способности струй металла. Кроме

ого, в последнем случае за счет более сильного торможения пограничного слоя защит- 5 ного газового потока происходит снижение его степени закрутки, усиление его продольных колебаний, приводящих к снижению защитных функций газового потока.10

Отличительной особенностью закрученных потоков является наличие приосе- вой зоны разрежения (т.е., зоны пониженного статического давления), которое пропорционально квадрату вращатель- 15 ной составляющей скорости потока. Поэтому при использовании закрученного вокруг струи металла потока инертного газа в качестве защитного экрана истечение струи металла происходит при пониженном 20 давлении в околоструйном пространстве и следствием этого будет частичная дегазация разливаемого металла, т.е. его частичное рафинирование.

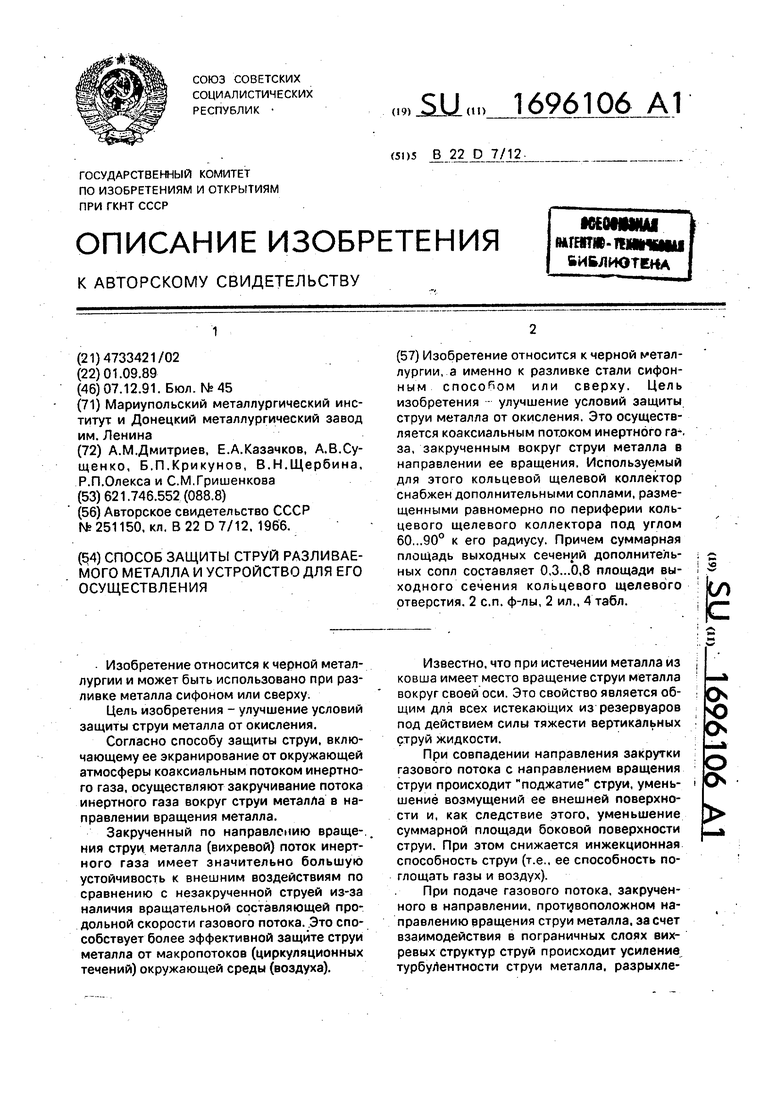

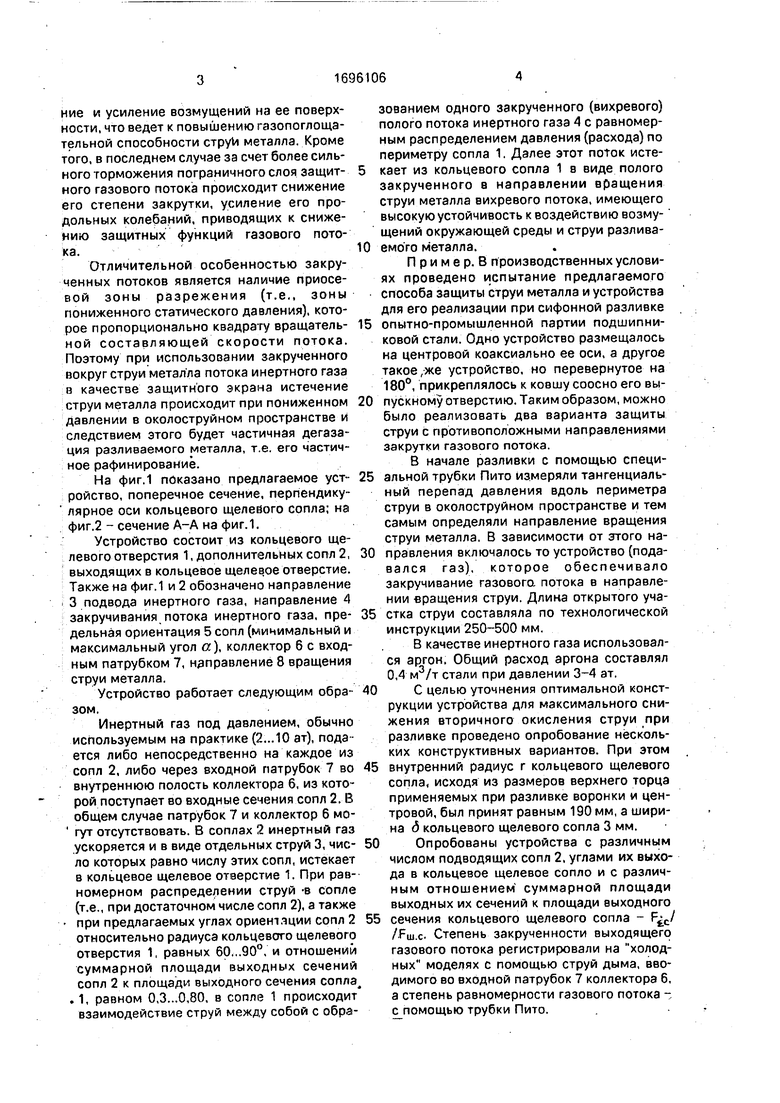

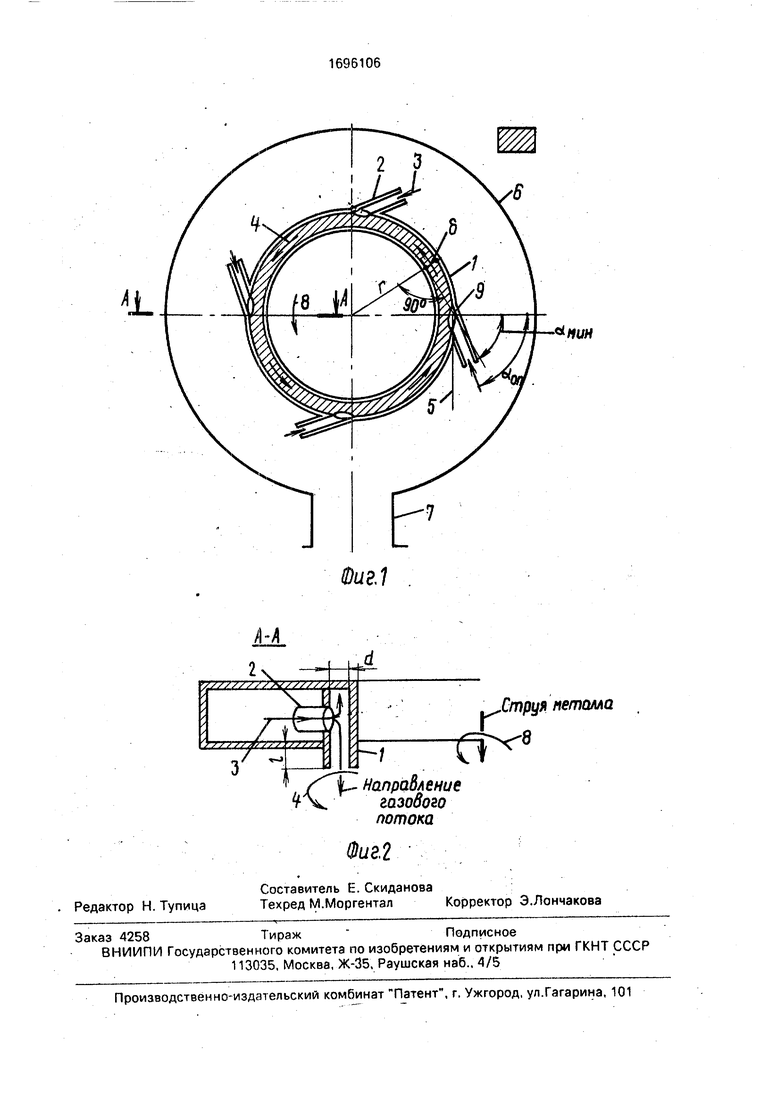

На фиг.1 показано предлагаемое уст- 25 ройство, поперечное сечение, перпендикулярное оси кольцевого щелевого сопла; на фиг.2 - сечение А-А на фиг.1.

Устройство состоит из кольцевого щелевого отверстия 1, дополнительных сопл 2, 30 выходящих в кольцевое щелевое отверстие. Также на фиг.1 и 2 обозначено направление 3 подвода инертного газа, направление 4 закручивания потока инертного газа, пре- 35 дельная ориентация 5 сопл (минимальный и максимальный угол а), коллектор 6 с входным патрубком 7, направление 8 вращения струи металла.

Устройство работает следующим обра- 40 зом.

Инертный газ под давлением, обычно используемым на практике (2... 10 ат), подается либо непосредственно на каждое из сопл 2, либо через входной патрубок 7 во 45 внутреннюю полость коллектора 6. из которой поступает во входные сечения сопл 2. В общем случае патрубок 7 и коллектор 6 могут отсутствовать. В соплах 2 инертный газ ускоряется и в виде отдельных струй 3, чис- 50 ло которых равно числу этих сопл, истекает в кольцевое щелевое отверстие 1. При равномерном распределении струй -в сопле (т.е., при достаточном числе сопл 2), а также

при предлагаемых углах ориентации сопл 2 55 относительно радиуса кольцевого щелевого отверстия 1, равных 60...90°, и отношений суммарной площади выходных сечений сопл 2 к площади выходного сечения сопла

1, равном 0,3...0,80, в сопле 1 происходит взаимодействие струй между собой с образованием одного закрученного (вихревого) полого потока инертного газа 4 с равномерным распределением давления (расхода) по периметру сопла 1. Далее этот поток истекает из кольцевого сопла 1 в виде полого закрученного в направлении вращения струи металла вихревого потока, имеющего высокую устойчивость к воздействию возмущений окружающей среды и струи разливаемого металла.

П р и м е р. В производственных условиях проведено испытание предлагаемого способа защиты струи металла и устройства для его реализации при сифонной разливке опытно-промышленной партии подшипниковой стали. Одно устройство размещалось на центровой коаксиально ее оси, а другое такое,же устройство, но перевернутое на 180°, прикреплялось к ковшу соосно его выпускному отверстию. Таким образом, можно было реализовать два варианта защиты струи с противоположными направлениями закрутки газового потока.

В начале разливки с помощью специальной трубки Пито измеряли тангенциальный перепад давления вдоль периметра струи в околоструйном пространстве и тем самым определяли направление вращения струи металла. В зависимости от этого направления включалось то устройство (подавался газ), которое обеспечивало закручивание газового, потока в направлении вращения струи. Длина открытого участка струи составляла по технологической инструкции 250-500 мм.

В качестве инертного газа использовался аргон. Общий расход аргона составлял 0,4 м /т стали при давлении 3-4 ат.

С целью уточнения оптимальной конструкции устройства для максимального снижения вторичного окисления струи при разливке проведено опробование нескольких конструктивных вариантов. При этом внутренний радиус г кольцевого щелевого сопла, исходя из размеров верхнего торца применяемых при разливке воронки и центровой, был принят равным 190 мм, а ширина д кольцевого щелевого сопла 3 мм.

Опробованы устройства с различным числом подводящих сопл 2, углами их выхода в кольцевое щелевое сопло и с различным отношением суммарной площади выходных их сечений к площади выходного сечения кольцевого щелевого сопла - /FUJ с. Степень закрученности выходящего газового потока регистрировали на холодных моделях с помощью струй дыма, вводимого во входной патрубок 7 коллектора 6, а степень равномерности газового потока - с помощью трубки Пито.

Степень защиты сгруи от вторичного окисления определяли как разность между общим содержанием кислорода в струе в начальные моменты разливки и его содержанием в изложнице после наполнения со- ответствующего сифона. Результаты усреднялись по 10-15 плавкам по каждому варианту устройства.

Минимальный угол Омин ориентации сопл 2 относительно радиуса кольцевого щелевого сопла 1 составил 80°.

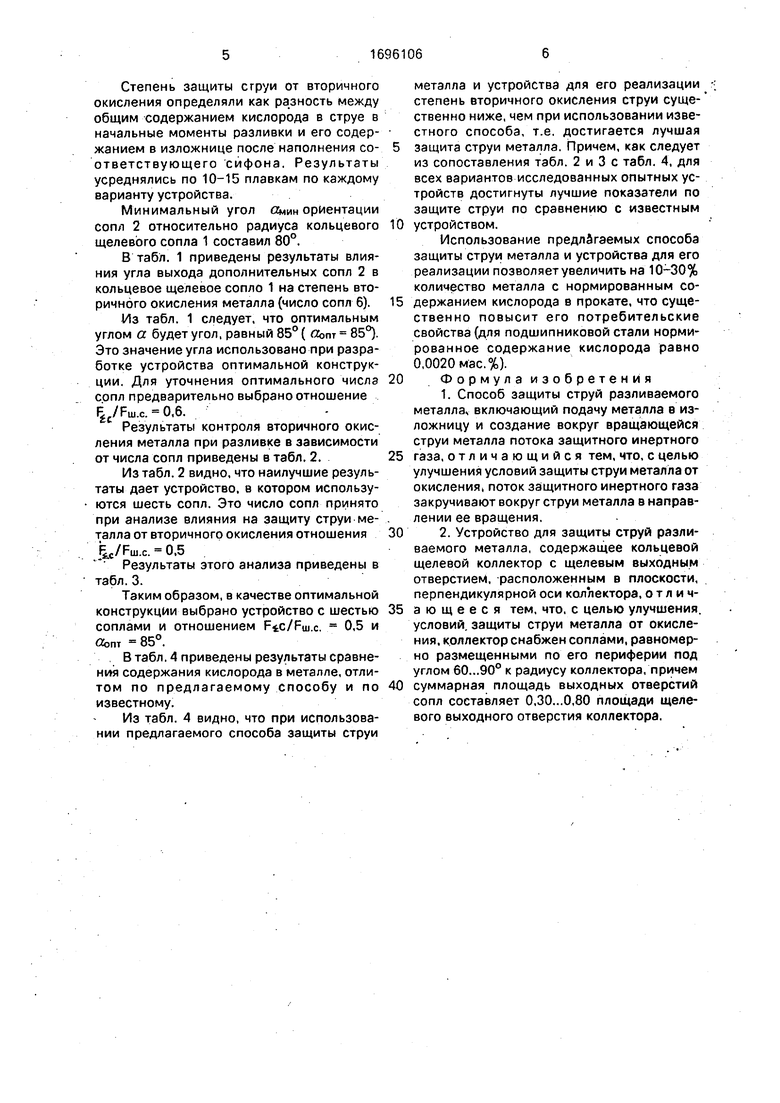

В табл. 1 приведены результаты влияния угла выхода дополнительных сопл 2 в кольцевое щелевое сопло 1 на степень вторичного окисления металла (число сопл 6).

Vis табл. 1 следует, что оптимальным углом а будет угол, равный 85° ( Оопт 85°). Это значение угла использовано при разработке устройства оптимальной конструкции. Для уточнения оптимального числа сопл предварительно выбрано отношение |е/Рш.с. 0,6.

Результаты контроля вторичного окисления металла при разливке в зависимости от числа сопл приведены в табл. 2.

Из табл. 2 видно, что наилучшие результаты дает устройство, в котором используются шесть сопл. Это число сопл принято при анализе влияния на защиту струи металла от вторичного окисления отношения

§с/Рш.с. 0,5

Результаты этого анализа приведены в табл. 3.

Таким образом, в качестве оптимальной конструкции выбрано устройство с шестью соплами и отношением FIC/FUI.C. - 0,5 и «опт 85°.

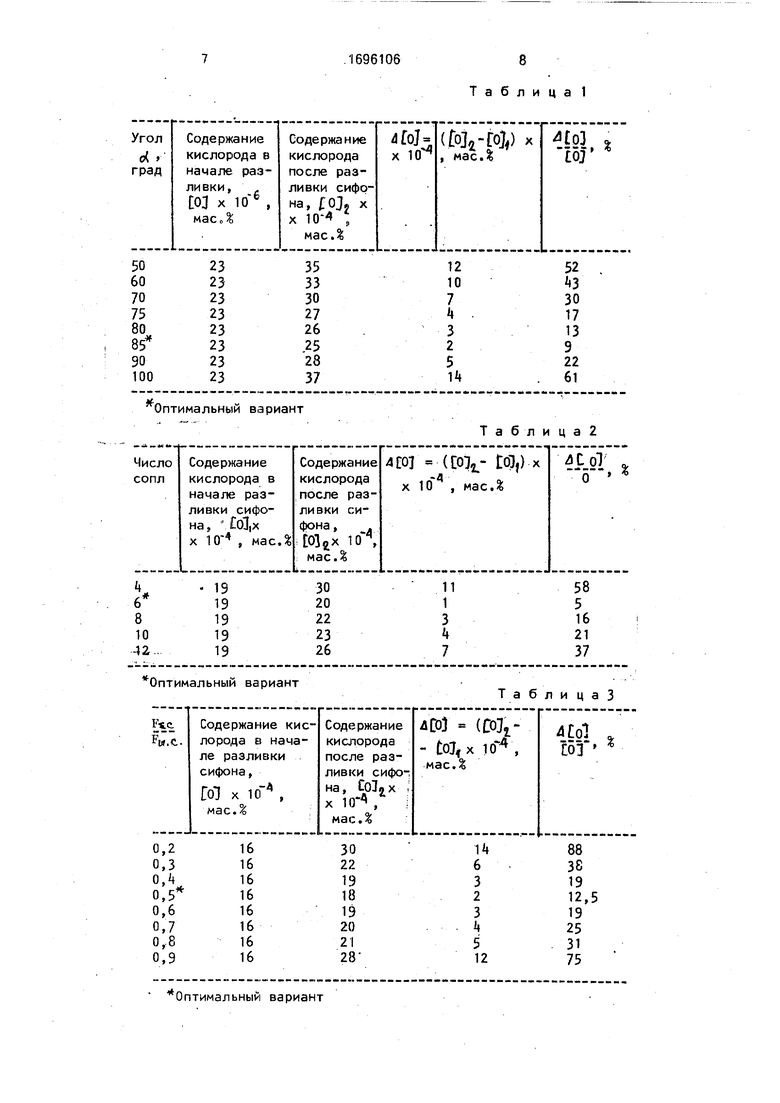

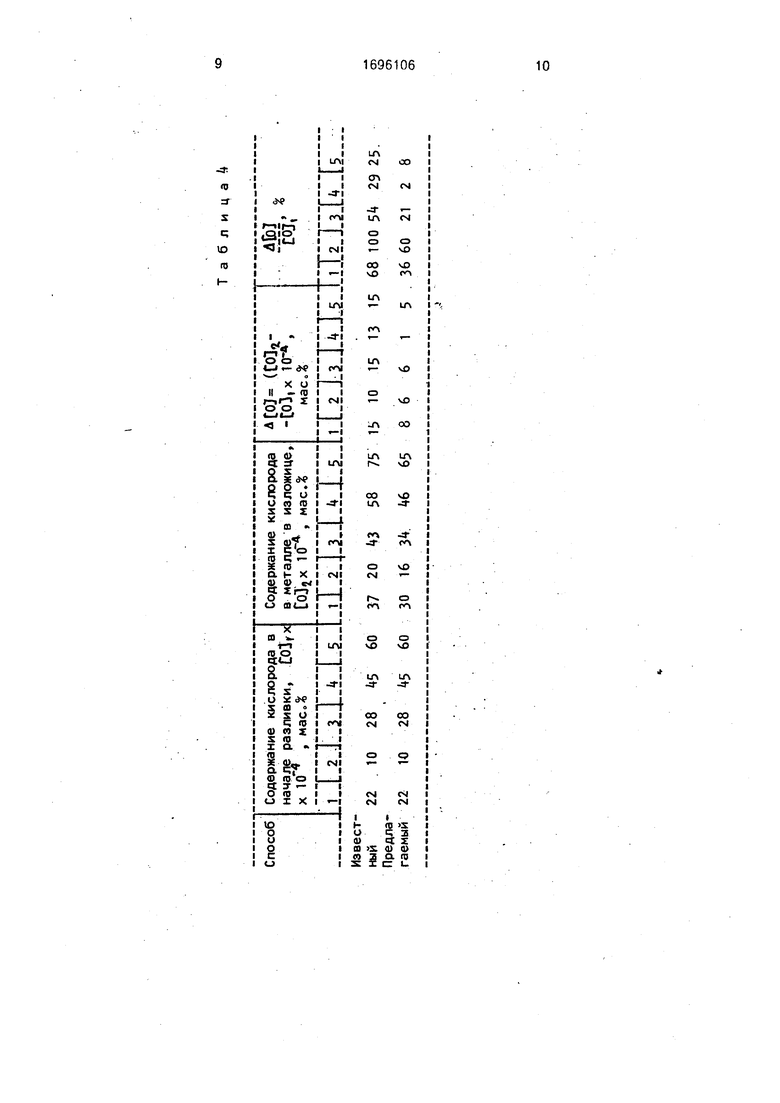

В табл. 4 приведены результаты сравнения содержания кислорода в металле, отлитом по предлагаемому способу и по известному.

Из табл. 4 видно, что при использовании предлагаемого способа защиты струи

металла и устройства для его реализации степень вторичного окисления струи существенно ниже, чем при использовании известного способа, т.е. достигается лучшая защита струи металла. Причем, как следует из сопоставления табл. 2 и 3 с табл. 4, для всех вариантов исследованных опытных устройств достигнуты лучшие показатели по защите струи по сравнению с известным устройством.

Использование предлагаемых способа защиты струи металла и устройства для его реализации позволяет увеличить на 10-30% количество металла с нормированным содержанием кислорода в прокате, что существенно повысит его потребительские свойства (для подшипниковой стали нормированное содержание кислорода равно 0,0020 мае. %).

Формула изобретения

1.Способ защиты струй разливаемого металла, включающий подачу металла в изложницу и создание вокруг вращающейся струи металла потока защитного инертного газа, отличающийся тем, что. с целью улучшения условий защиты струи металла от окисления, поток защитного инертного газа закручивают вокруг струи металла в направлении ее вращения.

2.Устройство для защиты струй разливаемого металла, содержащее кольцевой щелевой коллектор с щелевым выходным отверстием, расположенным в плоскости, перпендикулярной оси коллектора, отличающееся тем, что, с целью улучшения, условий, защиты струи металла от окисления, коллектор снабжен соплами, равномерно размещенными по его периферии под углом 60...90° к радиусу коллектора, причем суммарная площадь выходных отверстий сопл составляет 0,30...0,80 площади щелевого выходного отверстия коллектора.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты струи металла инертным газом | 1987 |

|

SU1507523A1 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1994 |

|

RU2086345C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА | 1999 |

|

RU2168389C1 |

| Устройство для защиты струи металла при сифонной разливке | 1990 |

|

SU1774896A3 |

| Способ обработки струи расплавленного металла при разливке из ковша в металлоприемник | 1989 |

|

SU1704909A1 |

| Устройство для защиты и обработки струи металла при разливке | 1989 |

|

SU1676746A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Способ защиты струи металла | 1988 |

|

SU1586850A1 |

| Устройство для газовой защиты струи металла от окисления | 1984 |

|

SU1315116A1 |

| Шиберный затвор | 1981 |

|

SU956146A1 |

Изобретение относится к черной металлургии, а именно к разливке стали сифонным способом или сверху. Цель изобретения - улучшение условий защиты струи металла от окисления. Это осуществляется коаксиальным потоком инертного га-, за, закрученным вокруг струи металла в направлении ее вращения. Используемый для этого кольцевой щелевой коллектор снабжен дополнительными соплами, размещенными равномерно по периферии кольцевого щелевого коллектора под углом 60...90° к его радиусу. Причем суммарная площадь выходных сечений дополнительных сопл составляет 0,3...0,8 площади выходного сечения кольцевого щелевого отверстия. 2 с.п. ф-лы, 2 ил., 4 табл. I 40 И

Оптимальный вариант

Оптимальный вариант

Табли цаЗ

Фие.1

HUH

Струя нетома -8

| 0 |

|

SU251150A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-09-01—Подача