Изобретение относится к металлургии. а именно к плэаильнсму производству, и может быть использовано при разливке металла, например при разливке стали из коо- шо в изложницу или на УН PC при разливке из сгальковша в промковш.

Специфической особенностью процесса разливки стали из ковша в изложницу является дополнительный контакт струи металла с окружающим воздухом, что приводит как к вторичному окислению метало. так и к наскчцени.о его лхпом и водородом. Попышсния качества метл/пл нер/прь ипо связано с уд inf mvM нредн i i л зов особенно тлких как кислород, ;чтот. лодород

Исследованиями установлено, что содержание кислорода в стали при разливке увеличивается в среднем в 1.5-2 раза, а содержание неметаллических нключений возрастает при этом в среднем на -10-ВП %. Окисление металла при рэзлинк.о приводит к повышению количества поверхностных трещин, угдру легкоокислчющихся компонентов и, в конечном счете, к зьочи- тельному ухудшению качества продукции. Наиболее простым сродством .лции является з-чщига мем.эллл от кис и,1ода воздуха.

tbrerien способ защиты струи рлсплао- леннчго Гн.м.зллл. включающий под.- -чу инор Ч,Д

V

id -iJ,

Ч5

jo

G

Ътного г из.) or л;г-;;..цг1 ,:гдзпм « ;;мдо колъцоьСй сходящейся струи покруг струи металла, поступающего П . ЧГГЯЛЛОПрИОМН /:.

Такое T(.л.чмческое рсшент. обладает сущестпенмчм недостатком, заключающимся в по i-.(п сннпм окислительном потенциале лрггг- п.г нстпя. примыкающего к струе металл, г процессе разливки, что приводит к нас. -цониго металла кислородом. Обь.чсчяетсь .г; о подносом окружающего воздуха к акт, иной струе инертного газа и вз иимодейстг :- 1 уже вог.душно-имортной газовой смесч о поипрхкостью разлиоаемо- ro моталло. Пр . гзчом способе практически не ащи1цзелс1 полость излохо ицы от окисления ОХруЖ5КН.:ИМ ВОЗДУХОМ,

Известен также способ защиты струи металла, вх/по гзю дкй подячу инертного газа от днищэ копша з виде двух кольцевых струй, наружной и чнутрзнмей, создяэаа- мых вокруг струи расплавленного металла, при этом скорость внутренней газовой струи в двз и бичее роз превышает скорость наружной газооой струи. И хотя в этом решении внутренняя активная газовая струя защищена более пассивной наружной газовой струей, оно обладает существенным недостатком, заключающимся во взаимодействуй наружной эжектируемой струи с консективными потоками окружающего воздуха, в .х взаимном поперечном проникновении и смещении, что приводит к подсосу в активную внутреннюю струю инертного газа ооздушно-инертной газовой смеси, при создает достаточную степень окислительного потенциала пространства, окружающего струю расплавленного металла.

В связи с тем. что струя маталпэ создает вокруг себя в зоне истечения значительное разрежение, наружная и внутренняя газовые струм, истекающие параллельно, активно подсасываются к струе металла, что приводит к ее ( и гззз модейст- Бует с ней как с продольном, так и в поперечном направлениях, нзгышая последнюю окислительны ;i компонентами.

НаиСс-лйс близким по своей технической сущности и достигаемому эффекту, сналогично прсдлзгяе.мому решению, являете/1 спсссб .Tb и обработки струи металла при р-К лнгке из ковша в .oonpvif i: : ;, иключаюи;1 : поп.лчу защитного г.чза от дми|1 д oniiin покруг струи- металла D виде н.-пулхыгЛ кольцевой расхо- , 2: F; -::.r, : .л О ч, й ..-(. схо- дйщсйся стру 1. Co« iacHc укэзлнному .)у ч.;г.т:- .; -,тно(0 1Л. я ьи. в внут- pi riHcrocxOASiiv.:nxn (слицпоого потока на- прголяют на струи

распланлцнного металла путем их оэаимо- дейстпи, а другую чзсть газа в оидс наружного рао едящегося потока напраряяют па создание наружной защитной оболочки.

Данное техническое решение обладает следующими недостатками. Наружный поток мнертмого газа при ш ICOKOCKOPOCTHOM истечении через сопло Лйваля в значительной, мере насыщается кислородом окружающего

0 воздуха за счет подсоса в зону истечения, где формируется зона активного разрежения, при этом снижается безокислительний потенциал защитной оболочки.

Усиление продольных колебаний в на5 ружчой кольцевой струе отсекаете попереч- нон направлении конвективные потоки окружающего воздуха от проникновения в межструйную полость, но активно вовлекает подсосанный воздух в зоне истечения

0 струи в продольно-колебательный процесс, что усугубляет процесс смешения инертного газа с воздухом в направлении движения струи. 3 ю дополнительно снижает безокислительный потенциал защитной струи и по5 вышзет степень проникновения воздуха в расплав.

Высокоскоростное истечение газа требует использование газа высоких энергопараметров, таких как давление и расход до

0 300 м /ч, что снижает экономичность обработки и безопасность в процессе как эксплуатации, так и его транспортировке за счет возможных утечек в зоне обслуживания. В процессе истечения через сопло Лэваля на5 ступает режим критического истечения газовой струи, что приводит к снижению ее температурного потенциала и к возможности охлаждения струи расплавленного металла, что в свою очередь усложняет

0 процесс разливки и снижает качество ме. талла.

Реализация данного способа требует конструктивно сложного устройства, чго дополнительно снижает экономичность обра5 ботки металла в процессе разливки. Высокочастотные колебания внутренней сходящейся газовой струи приводят к насыщению струи металла кислородом как из пространства между струей металла и нэ0 ружной защитной струей, так и путем активизации массообмена в указанном пространстве и переносу части кислорода, подсосанного в наружную орую.

Перечисленные недостатки являются

5 существенными так как в цепом приоодят к сохранению значительной степени окислсн- носш пространства ео .руг струи распловленного металла, что ухудшает КЯЧОСТЕО слитке, п особенности .мимомуссюитепь- ных марок сталей. no, слитки характеризуются значительным браком по трещине, наличием довольно крупных неметаллических включений, повышенным содержанием азота и водорода.

Целью изобретения является повы- шение качества металла за счет увеличения эффективности обработки путем повышения степени дегазации в процессе разливки.

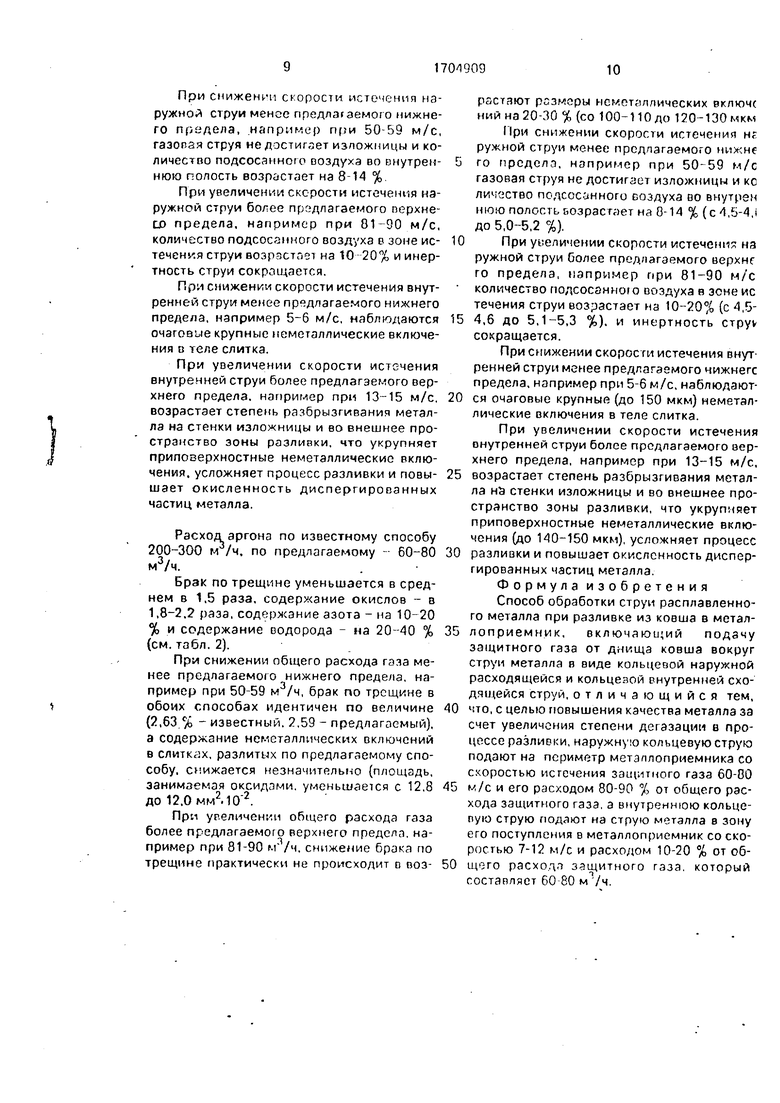

Указанная цель достигается тем. что за- щитный газ в виде наружной кольцевой струи подают в количестве 80-90 % от общего расхода газа со скоростью истечения 60- 80 м/м, а в виде внутренней кольцевой струи подают в количестве 10-20 % от обще- го расхода газа со скоростью истечения 7-12 м/с при величине общего расхода газа на струю металла 60-80 м /ч.

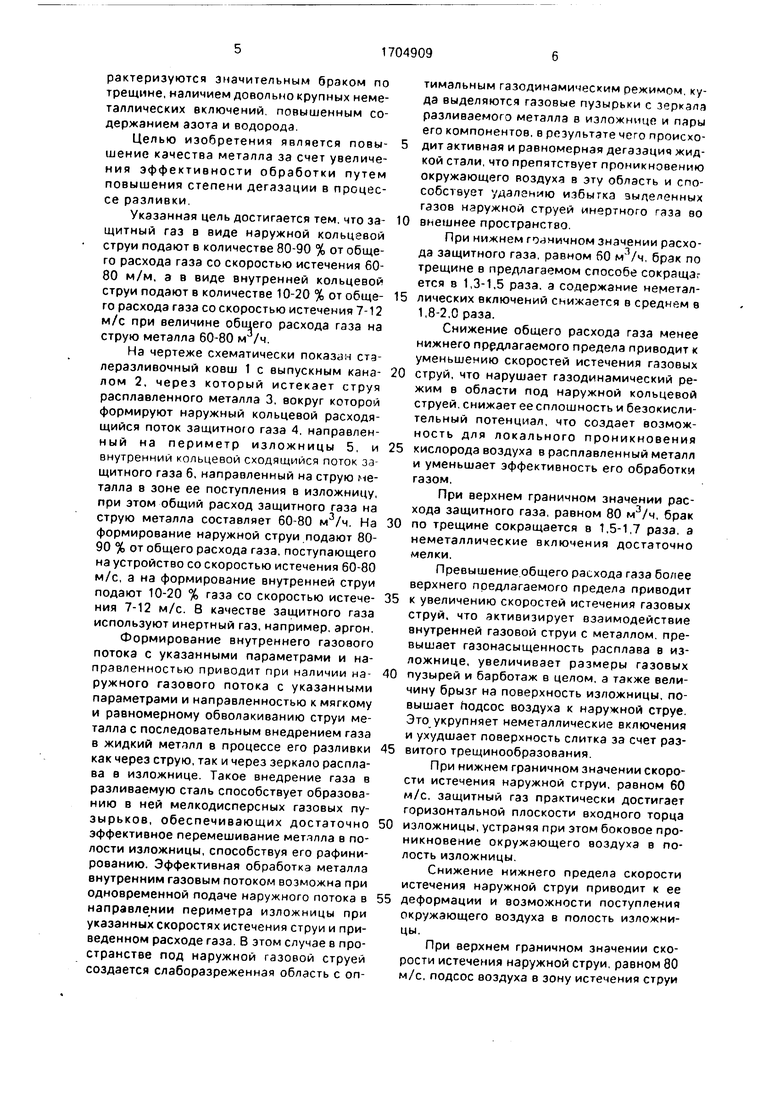

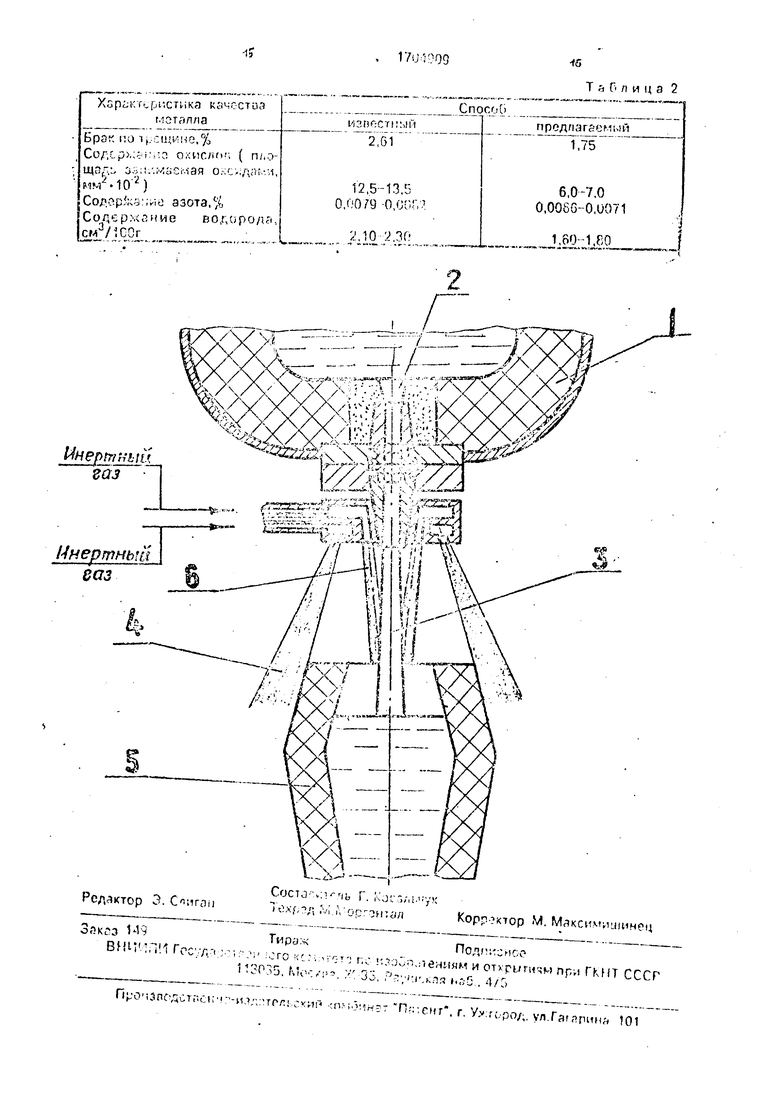

На чертеже схематически показан ста- леразливочный ковш 1 с выпускным кана- лом 2, через который истекает струя расплавленного металла 3, вокруг которой формируют наружный кольцевой расходящийся поток защитного газа 4. направленный на периметр изложницы 5, и внутренний кольцевой сходящийся поток защитного газа б, направленный на струю металла в зоне ее поступления в изложницу, при этом общий расход защитного газа на струю металла составляет 60-80 м3/ч. На формирование наружной струи подают 80- 90 % от общего расхода газа, поступающего на устройство со скоростью истечения 60-80 м/с, а на формирование внутренней струи подают 10-20 % газа со скоростью истече- ния 7-12 м/с. В качестве защитного газа используют инертный газ, например, аргон.

Формирование внутреннего газового потока с указанными параметрами и направленностью приводит при наличии на- ружного газового потока с указанными параметрами и направленностью к мягкому и равномерному обволакиванию струи металла с последовательным внедрением газа в жидкий металл в процессе его разливки как через струю, так и через зеркало расплава в изложнице. Такое внедрение газа в разливаемую сталь способствует образованию в ней мелкодисперсных газовых пузырьков, обеспечивающих достаточно эффективное перемешивание метллла в полости изложницы, способствуя его рафинированию. Эффективная обработка металла внутренним газовым потоком возможна при одновременной подаче наружного потока в направлении периметра изложницы при указанных скоростях истечения струи и приведенном расходе газа. В этом случае в пространстве под наружной газовой струей создается слаборазреженная область с оптимальным газодинамическим режимом, куда выделяются газовые пузырьки с зеркала разливаемого металла в изложнице и пары его компонентов, в результате чего происходит активная и равномерная дегазация жидкой стали, что препятствует проникновению окружающего воздуха в эту область и способствует удалению избытка выделенных газов наружной струей инертного газа во внешнее пространство.

При нижнем гоаничном значении расхода защитного газа, равном 60 м3/ч, брак по трещине в предлагаемом способе сокращэг ется в 1,3-1,5 раза, а содержание неметаллических включений снижается в среднем в 1,8-2,0 раза.

Снижение общего расхода газа менее нижнего предлагаемого предела приводит к уменьшению скоростей истечения газовых струй, что нарушает газодинамический режим в области под наружной кольцевой струей, снижает ее сплошность и безокислительный потенциал, что создает возможность для локального проникновения кислорода воздуха в расплавленный металл и уменьшает эффективность его обработки газом.

При верхнем граничном значении расхода защитного газа, равном 80 м3/ч, брак по трещине сокращается в 1,5-1,7 раза, а неметаллические включения достаточно мелки.

Превышение.общего расхода газа более верхнего предлагаемого предела приводит к увеличению скоростей истечения газовых струй, что активизирует взаимодействие внутренней газовой струи с металлом, превышает газонасыщенность расплава в изложнице, увеличивает размеры газовых пузырей и барботаж в целом, а также величину брызг на поверхность изложницы, повышает подсос воздуха к наружной струе. Это укрупняет неметаллические включения и ухудшает поверхность слитка за счет развитого трещинообразования.

При нижнем граничном значении скорости истечения наружной струи, равном 60 м/с, защитный газ практически достигает горизонтальной плоскости входного торца изложницы, устраняя при этом боковое проникновение окружающего воздуха в полость изложницы.

Снижение нижнего предела скорости истечения наружной струи приводит к ее деформации и возможности поступления окружающего воздуха в полость изложницы.

При верхнем граничном значении скорости истечения наружной струи, равном 80 м/с, подсос воздуха в зону истечения струи

незначителен (1-2 %) л инертность защитной оболочки прч /тмичсхи сохраняется.

Превышение - охчего предела скорости истечении нар, м ой струи приводит к активному подсос1/ шпне и н-эпро- изводительному псг -. расхода газа.

При нижнем -чт ану1и сти истечение ннутр- -ыои струи, равном 7 м/с, обработанные с-ч -п х яроктеризуетс-ч отсутстоием pyni i,,x 1 нл-о-нем мелких не- металлических :с-ьс З1 ; i. при тэм мелкие включения раа- ог:г:;;. распределены по высоте слитка, :то пр, i -.0.411 г к повышению механических спг,-:;.з ю сечению проката.

Снижение нмхм.зг:-: чред-злч скорости истечения енутр -чг:-:Л уг- емыиэет равномерность . газом струи металла, создает локальные газонасыщенные области а жи/дко 1 r-v-rr nne.

При верхнем граничил-,) значении ско- рости истечения внутренней струи 12 м/с металл разливается практически сплошной струей и при правильной центровке ксоша над изложницей разбрызгивание металла по стенкам изложницы незначительно, что приводит к расположению з приповерхно- стном слое слитка а ее; озном мелких включений и к с н vi x з к ию пораженное™ поверхности пленой

Превышение зэрхмего предела скоро- сти истечения внутренней .струи повышает брызгообразозан . еталлч, снижает контакт газа со струей металла в процессе его истечения, чго в це/-ом ухудшает обработку стали газом.

Обработка струи металла внутренней сходя дейся инертной газовой струей с предлагаемыми параметрами при обязательном наличии наружной расширяющейся газовой струи значительно усиливает массоперенос з полости металлоприемни- ка, особенно при его развитых размерах, например в полости листовой изложницы или в полости промкэчша. Это приводит к активизации перемешивания жидкого ме- талла в объеме метатлоприемника, что усредняет температуру и состав металла, а следовательно и повышает качество слитка за счет болзе равномерного распределения неметаллических включений, а том числе и нитридов, а так;че оставшихся газов в объеме слитка.

Таким образом, совокупность отличительных попзнаков значительно повышает эффективность обработки за -чет увеличе- ния степени дегсэза -лш при сравнительно низких расходах .ртон т- 5к епи в известных способах расход аргона составляет до 300м3/ч, то 5 предлагаемом решении всего 60-80 м3/ч, при зтом ч металле значительно

снижается не только кислород, но также азот и водород.

Пример. Способ осуществляли в условиях мартеновского цеха Череповецкого меткомбината.

Исходные данные:

объект разливки - ковш сталеразливоч- ным емкостью 300 т;

пид разливки - разливку ведут сверху из ковша в изложницу;

количество изложниц в составе 36 шт;

диаметр выпускного канала 60 мм;

характеристика изложницы: листовая, с входным сечением 455x820 мм;

вес слитка 11,30 т;

характеристика разливаемой стали - спокойные трещиночувствительные марки типа 15Х-45Х. 18ХГТ. 47ГТ;

расстояние между выходным торцом выпускного канала и входным торцом изложницы 300 мм;

характеристика инертного газа - аргон с давлением в зоне разливки 1.5-2.0 эти;

общий расход инертного газа на струю металла 60-80 м3/ч;

характеристика сопел: сопла кольцевые, гладкие, равноширинные;

скорость истечения наружной инертной струи 60-80 м/с;

скорость истечения внутренней инертной струи 7-t2 м/с.

Результаты опытнр-промышленного опробования предлагаемого способа.

Для сопоставления результатов разливку проводили двумя ковшами: известным способом и предлагаемым. Общее число разлитых ковшей 50.

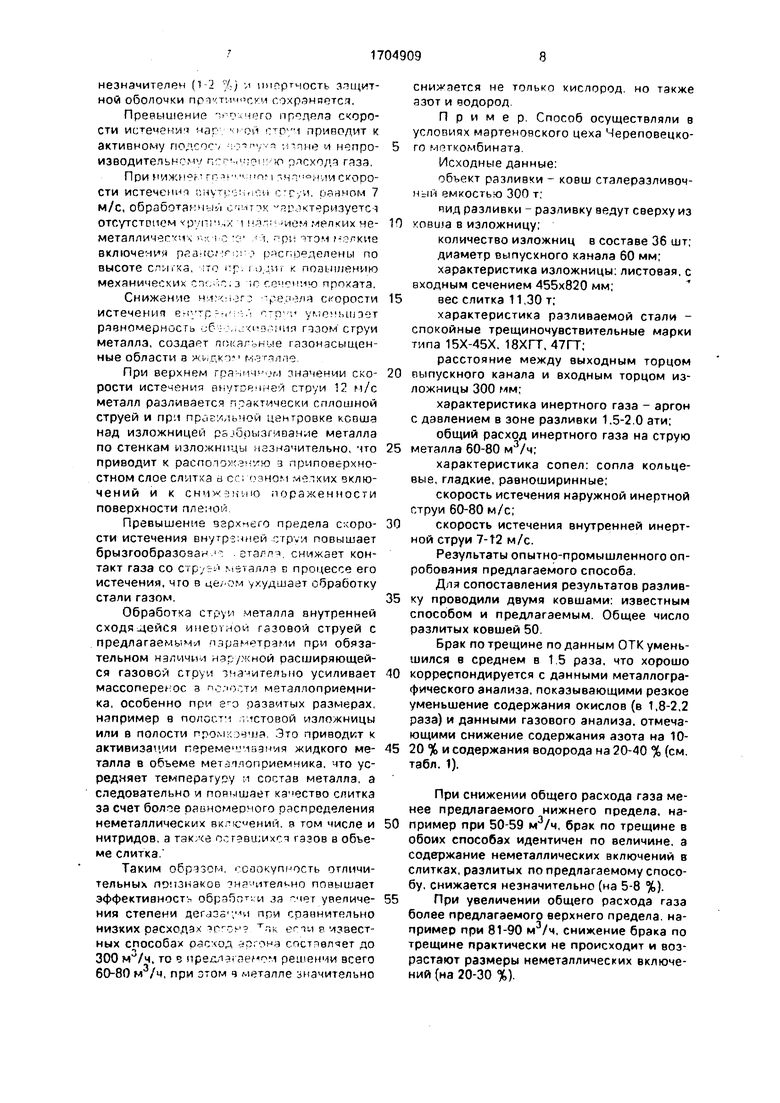

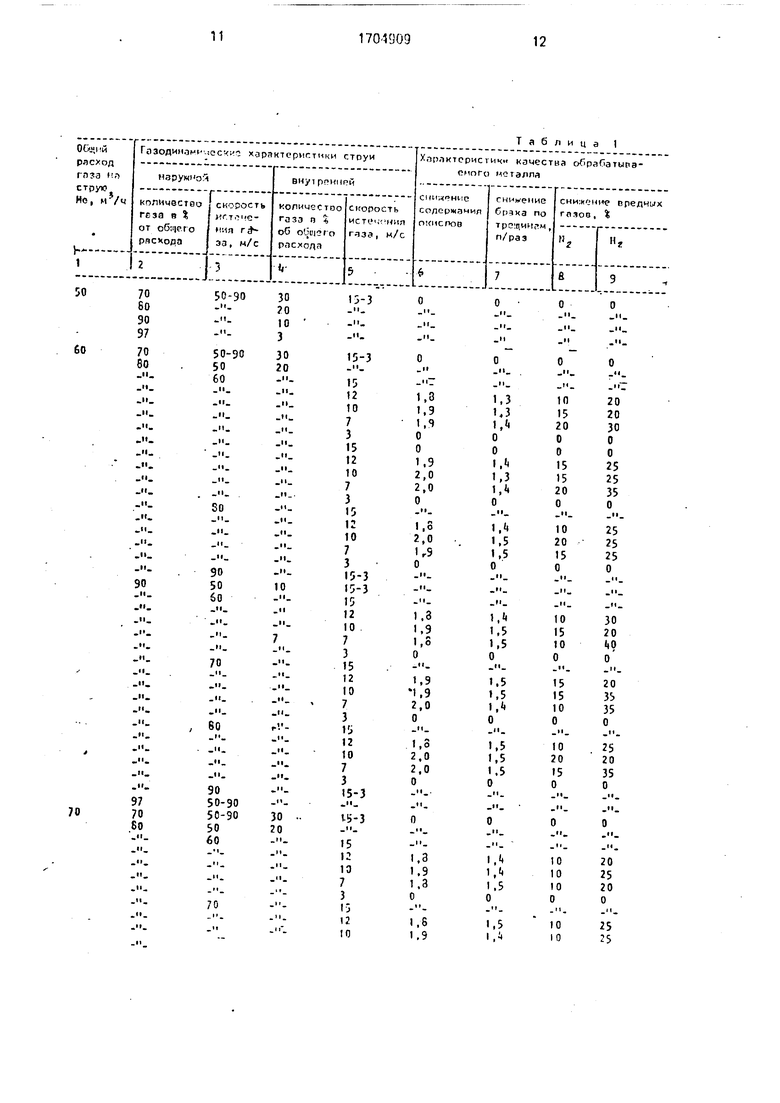

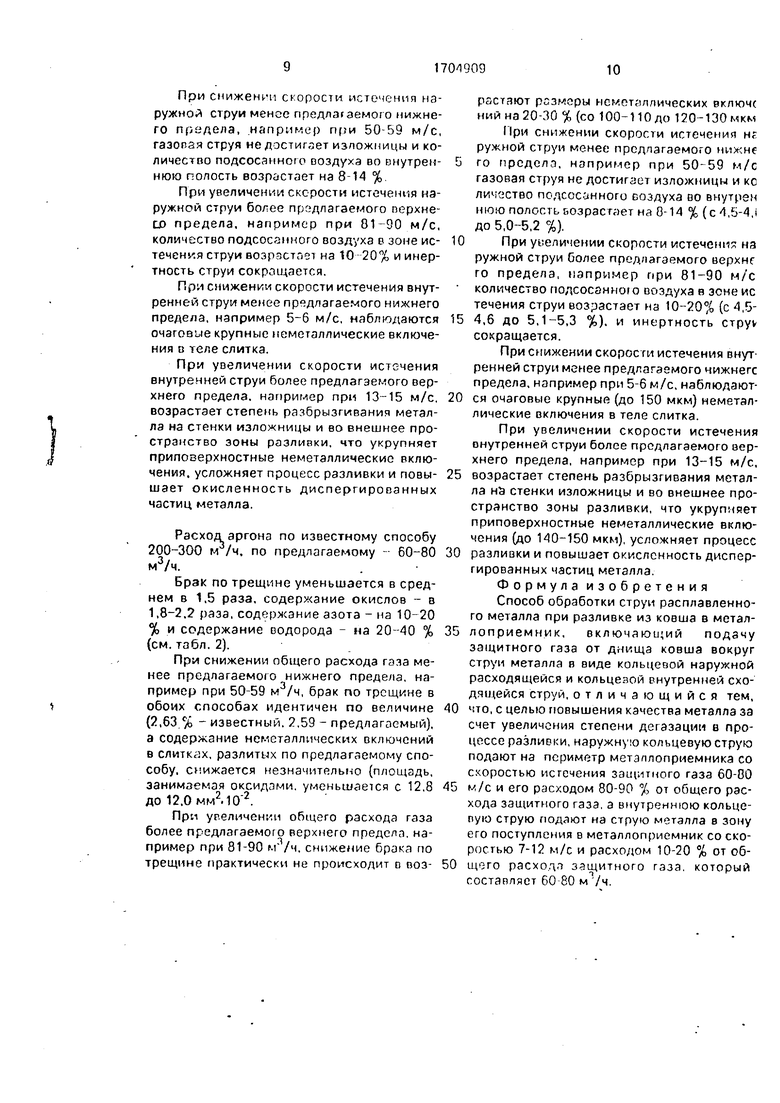

Брак по трещине поданным ОТК уменьшился в среднем в 1,5 раза, что хорошо корреспондируется с данными металлографического анализа, показывающими резкое уменьшение содержания окислов (в 1,8-2,2 раза) и данными газового анализа, отмечающими снижение содержания азота на ID- 20 % и содержания водорода на 20-40 % (см. табл. 1).

При снижении общего расхода газа менее предлагаемого нижнего предела, например при 50-59 м /ч, брак по трещине в обоих способах идентичен по величине, а содержание неметаллических включений в слитках, разлитых по предлагаемому способу, снижается незначительно (на 5-8 %).

При увеличении общего расхода газа более предлагаемого верхнего предела, например при 81-90 м /ч, снижение брака по трещине практически не происходит и возрастают размеры неметаллических включений (на 20-30 %).

Таблица 1

При снижении скорости истечения наружной струи менее предлагаемого нижнего предела, .например при 50-59 м/с, газопая струя не достигает изложницы и количество подсосанного воздуха во внутреннюю полость возрастает на 8-14 %.

При увеличении скорости истечения наружной струи более предлагаемого перхне- предела, например при 81-90 м/с, количество подсосанного воздуха в зоне истечения струи возрастает на 10 20% и инертность струи сокращается.

При снижении скорости истечения внутренней струи менее предлагаемого нижнего предела, например 5-6 м/с, наблюдаются очаговые крупные неметаллические включения в теле слитка.

При увеличении скорости истечения внутренней струи более предлагаемого верхнего предела, например при 13-15 м/с. возрастает степень разбрызгивания металла на стенки изложницы и во внешнее пространство зоны разливки, что укрупняет приловерхностные неметаллические включения, усложняет процесс разливки и повышает окисленность диспергированных частиц металла.

Расход аргона по известному способу 200-300 м /ч. по предлагаемому - 60-80 м3/ч.

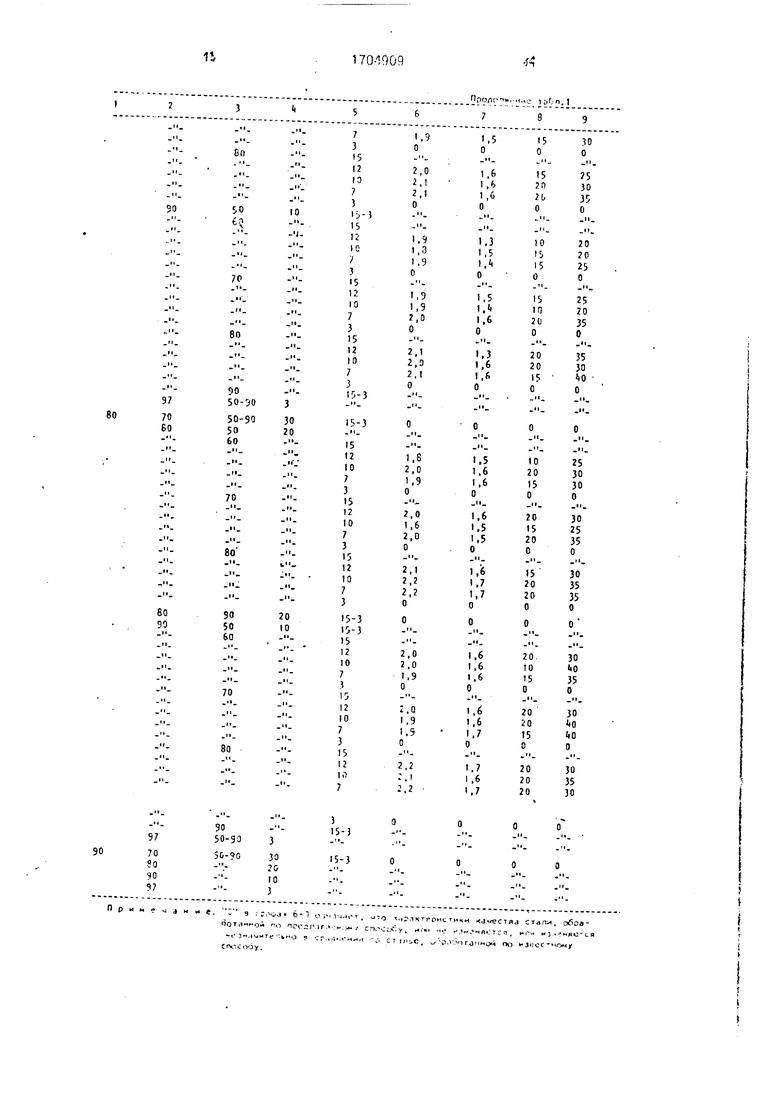

Брак по трещине уменьшается в среднем в 1,5 раза, содержание окислов - в 1,8-2,2 раза, содержание азота - на 10-20 % и содержание водорода - на 20-40 % (см. табл. 2).

При снижении общего расхода газа менее предлагаемого нижнего предела, например при 50-59 м3/ч, брак по трещине в обоих способах идентичен по величине (2,63 % - известный. 2,59 - предлагаемый), а содержание неметаллических включений в слитках, разлитых по предлагаемому способу, снижается незначительно (площадь, занимаемая оксидами, уменьшается с 12,8 до 12.0 мм2..

При увеличении общего расхода газа более предлагаемого верхнего предела, например при 81-90 м /ч. снижение брака по трещине практически не происходит в возрастают размеры неметаллических включс

ний на 20-30 % (со 100-110 до 120-130 мкм

При снижении скорости истечения HC

ружной струи менее предлагаемого нихне

5 го предела, например при 50-59 м/с

газовая струя не достигает изложницы и ко

личество подсосанного воздуха во внутрем

нюю полость возрастает на 0-14 % (с 4,5-4,i

до 5,0-5,2 %).

0 При увеличении скорости истечения на ружной струи более предлагаемого верхнг го предела, например при 81-90 м/с количество подсосанною воздуха в зоне ис течения струи возрастает на 10-20% (с 4,55 4,6 до 5,1-5,3 %). и инертность CTpyv сокращается.

При снижении скорости истечения внутренней струи менее предлагаемого чижнегс предела, например при 5-6 м/с, наблюдают0 ся очаговые крупные (до 150 мкм) неметаллические включения в теле слитка.

При увеличении скорости истечения внутренней струи более предлагаемого верхнего предела, например при 13-15 м/с,

5 возрастает степень разбрызгивания металла на стенки изложницы и во внешнее пространство зоны разливки, что укрупняет приповерхностные неметаллические включения (до 140-150 мкм), усложняет процесс

0 разливки и повышает окисленность диспергированных частиц металла.

Формула изобретения Способ обработки струи расплавленного металла при разливке из ковша в метал5 лоприемник, включающий подачу защитного газа от днища ковша вокруг струи металла в виде кольцевой наружной расходящейся и кольцевой внутренней сходящейся струй, отличающийся тем,

0 что, с целью повышения качества металла за счет увеличения степени дегазации в процессе разливки, наружную кольцевую струю подают на периметр метаплоприемника со скоростью истечения защитного газа 60-00

5 м/с и его расходом 80-90 % от общего расхода защитного газа, а внутреннюю кольце- пую струю подают на струю металла в зону его поступления в металлоприемник со скоростью 7-12 м/с и расходом 10-20 % от об0 щего расходл защитного газа, который составляет 60-80 м /ч.

npoflr «i-.ie , П. |

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Устройство для подачи жидкого металла | 1992 |

|

SU1817732A3 |

| Устройство для защиты струи металла инертным газом | 1987 |

|

SU1507523A1 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1994 |

|

RU2086345C1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| Способ разливки кипящей стали | 1988 |

|

SU1687362A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037358C1 |

| Устройство для обработки кислородом струи кипящего металла | 1988 |

|

SU1614889A1 |

Изобретениэ относится к металлургии, конкретно к сталеплавильному производству, может быть использовано при разливке стали из ковша в изложницу или на УНРС при разливке из сталькоаша в пром;совш и позволяет повысить качество металла за счет увеличения степени дегазации в процессе разливки. Обработка струи расплавленного металла при разлизке из ковша в металлоприемник включает подачу защитного газа от днища ковша вокруг струи металла в виде наружной кольцевой расходящейся струи на периметр металло- приемника и внутренней кольцевой сходящейся струм в зону поступления в метэллоприемник металла на его струю и отличается от известного способа тем, что защитный газ в виде наружной кольцевой струи подают в количестве 80-90 % от общего расхода газа со скоростью истечения GO- 80 м/с, а в виде внутренней кольцевой струи подают в количестве 10-20% от оощего расхода газа со скоростью истечения 7-12 м/с при величине общего расхода газа на струю металла 60-80 м3/ч. 1 ил., 2 табл. /) ftvsrl ,

Мнертпьт ъаз

Инертньт еаз

Авторы

Даты

1992-01-15—Публикация

1989-11-27—Подача